Что такое fdm принтер

Конструкция FDM-принтеров

Терминология, составные части, возможные проблемы и способы их решения

Мы уже довольно подробно рассмотрели FDM-технологию 3D-печати (Fused Deposition Modeling — послойное наплавление или моделирование методом осаждения расплавленной нити) и используемые расходные материалы, а также выяснили причины, по которым FDM-принтеры стали в настоящее время столь распространенными и популярными. Теперь пришло время познакомиться с принятой терминологией и рассмотреть составные части и особенности конструкции таких 3D-принтеров.

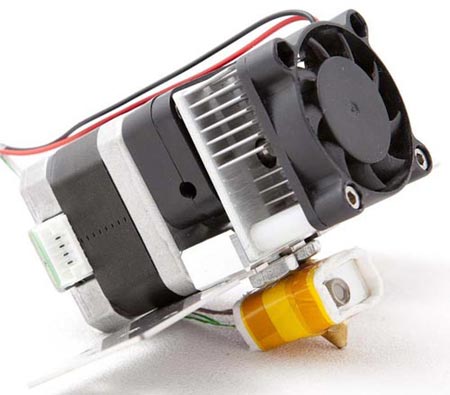

Печатающая головка: экструдер и hot-end

Наиболее важная часть любого принтера, будь то струйный 2D или Fused Deposition Modeling 3D, это печатающая головка. В данном случае она состоит из нагревателя, в котором пластиковая нить (иногда используется не нить, а пруток) расплавляется и затем выдавливается через сопло с отверстием малого диаметра — обычно в пределах 0,15–0,5 мм, а также механизма, обеспечивающего дозированную подачу нити в нагреватель. Подающий механизм принято называть экструдером (от англ. extrude — выталкивать, т.е. extruder — толкатель), а нагреватель с соплом называют хот-энд (hot-end; по аналогии экструдер иногда называют cold-end). Порой всю печатающую головку, включая hot-end и cold-end, для краткости называют экструдером, что не совсем правильно: экструдер лишь самая крупная часть головки.

Напомним, что нить или прутки поставляются двух диаметров: 1,75 и 3,0 мм. Экструдер может работать только с каким-то одним диаметром, который надо уточнять в спецификации принтера и учитывать при покупке расходных материалов. Для подачи нити используются шаговый двигатель и система шестеренок и валов. Управляющий двигателем контроллер обеспечивает не только нужную скорость подачи нити, но и обратное действие — ее извлечение, например, при смене материала.

Естественно, температура hot-end контролируется термистором, поэтому к этой части головки всегда подходят четыре провода: два потолще к нагревателю и два потоньше к термистору.

Поскольку рабочая температура большинства материалов достаточно высока — 200–250 °C, а порой и выше, то приходится принимать меры, чтобы обеспечить расплавление нити именно в сопле и избежать нагрева экструдера, в котором могут быть пластиковые детали.

Для этого устанавливают радиаторы между hot-end и cold-end, экструдер дополнительно охлаждают небольшим вентилятором, а также используют «тепловые барьеры» (thermal break, thermal barrier): прокладки из вещества с малой теплопроводностью, в качестве которого может использоваться политетрафторэтилен (PTFE, также известный как тефлон и фторопласт) или полиэфирэфиркетон (ПЭЭК, латиницей PEEK). Поскольку при работе с некоторыми материалами температура hot-end может приближаться к 300 °C, то прокладки должны выдерживать такую температуру не только без значительных деформаций, но и без выделения токсичных веществ. В отношении тефлона в этом плане бытуют подозрения, обоснованность которых мы обсуждать не будем и лишь скажем, что в любом случае работать с FDM-принтером лучше в хорошо проветриваемом помещении.

Трубки из PTFE или PEEK используют еще и для снижения трения между нитью и стенками отверстия нагревателя, на входе в которое пластик нити еще твердый, затем, по мере продвижения к более нагретой зоне, он проходит температуру стеклования, и лишь в области с наиболее высокой температурой переходит в расплавленное состояние. В зоне стеклования, где материал нити уже не твердый, но еще не жидкий, наблюдается высокое сопротивление проталкиванию нити, поэтому крайне желательно, чтобы трубка доходила до точки, в которой нить уже расплавлена.

Сопло считается расходным материалом: его отверстие со временем засоряется, покрываясь нагаром, и приходится либо чистить (что непросто, особенно если отверстие диаметром 0,15 мм), либо заменять сопло. Поэтому крайне желательно, чтобы сопло было не просто сменным, а еще и заменялось без особых хлопот, для чего используют резьбовое соединение. Сопла разных принтеров далеко не всегда взаимозаменяемы: шаг и диаметр резьбы могут быть разными, к тому же сама резьба на сопле может быть не только внешней, как на фото, но и внутренней.

Печатающая головка не обязательно бывает одна: есть немало принтеров с двумя головками. Они позволяют использовать при печати сразу два материала — например, один для собственно модели, а второй, легко удаляемый, для поддерживающих структур, о чем мы писали в обзоре технологий.

Рабочий стол

Следующая важная деталь — рабочий стол или платформа (print bed), на поверхности которой и формируется создаваемая модель. Для рабочего стола нужно обеспечить возможность достаточно точной юстировки, чтобы расстояние между его верхней плоскостью и выходным отверстием сопла по всей рабочей площади было одинаковым. С другой стороны, стол должен двигаться, поэтому к нему нужно жестко крепить конструктивные элементы, обеспечивающие перемещение. Поэтому часто платформа представляет собой двухслойный «бутерброд», к нижней части которого не предъявляется особых требований — она лишь служит для крепления таких элементов и является основой, на которой располагается юстируемая рабочая поверхность, на которой как раз и будет создаваться 3D-модель. Именно об этой части платформы мы и будем говорить далее. Добавим лишь, что в некоторых прототипах, созданных в рамках проекта RepRap, нижняя часть рабочего стола может изготавливаться из самых доступных материалов — МДФ или фанеры.

Очень желательно, чтобы крепление верхней части стола было не жестким, а подпружиненным: при этом, в частности, не так критичны небольшие ошибки в юстировке, когда в какой-то позиции зазор между выходным отверстием сопла и поверхностью платформы становится слишком малым, а то и вовсе переходит в область отрицательных величин.

В качестве материала для платформы используют разные материалы: стекло, акрил, алюминий. И почти всегда приходится решать одну из самых частых проблем FDM-печати — надежную фиксацию первого слоя модели на платформе, поскольку используемые для печати пластики плохо прилипают к алюминию или стеклу. Это решается разными способами: перфорацией платформы, нанесением покрытия, подогревом стола, а также комбинацией этих методов.

Для покрытия нужны материалы, не только обеспечивающие хорошую адгезию, но и выдерживающие температуру расплавленной нити при нанесении первых слоев. Часто используют каптон (Kapton) — тонкую пленку желтого цвета из полиимида, выдерживающую температуру до 400 °C. Для принтеров используется каптон в виде самоклеящейся ленты шириной от 5 до 200 мм, отрезками которой, наклеенными встык, покрывается рабочая поверхность платформы. Конечно, использовать для этого 5-миллиметровую ленту затруднительно — слишком много отрезков придется наклеивать, а 200-миллиметровую сложнее наклеить ровно, поэтому чаще используют промежуточные значения.

Другой распространенный вариант — синий скотч или Scotch Blue Tape на основе полипропилена, выпускаемый фирмой 3M. Вообще-то он предназначен для малярных и упаковочных работ (им, например, часто защищают глянцевые детали различных изделий), но высокая термостойкость сделала его пригодным для FDM-печати.

Для справки: артикул синего скотча 2090, а последующие цифры определяют примерную ширину рулона в дюймах: 2090-.75A — 18 мм, 2090-1А — 24 мм, 2090-1.5А — 36 мм, 2090-2А — 48 мм; есть еще 2090-CM, предназначенный для углов. Длина рулона 55 м.

Достоинство покрытия, состоящего из отдельных полос, в том, что его по мере износа или при повреждениях можно заменять частями, а не целиком.

Есть и другие варианты, включая «доморощенные» — нанесение лака для волос. Еще один материал, самоклеящаяся пленка для лазерных принтеров, использован в принтере PrintBox3D One, о чем мы расскажем в свое время.

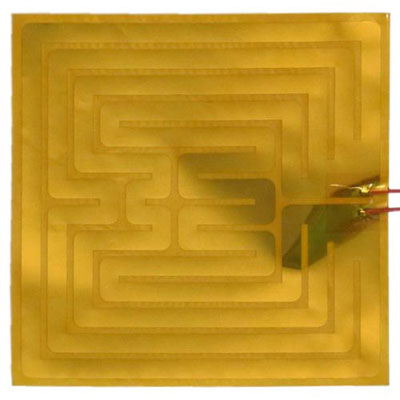

Но даже наличие покрытия не обеспечивает должную адгезию для большинства расходных материалов, поэтому платформу приходится подогревать, для чего в ряде моделей на нижней части рабочего стола размещается электрический нагреватель — из нихромовой проволоки, или выполненный в виде печатных проводников, или даже просто в виде нескольких мощных низкоомных резисторов.

Этот нагреватель также контролируется термистором. Прогрев платформы должен быть равномерным, что может обеспечиваться достаточной толщиной самой платформы, но при этом желательно, чтобы рабочий стол нагревался достаточно быстро — не за секунды, конечно, но хотя бы в пределах минуты-двух. А такой популярный пластик, как ABS, требует подогрева до температуры свыше ста градусов, поэтому нагреватель должен быть достаточно мощным.

Подогрев стола нужен еще и для уменьшения температурного градиента между первыми из напечатанных слоев и теми, которые созданы только что. Нижние слои начинают остывать, и особенно быстро, если они соприкасаются с гораздо более массивной платформой, имеющей комнатную температуру. При этом возникают деформации, из-за которых модель может начать выгибаться, а порой и просто отрывается от стола. Поэтому подогрев желателен даже при работе с материалами, адгезия которых к поверхности стола мало зависит от температуры этой поверхности.

Отметим, что и нагреватель, и термистор располагаются с нижней стороны платформы, поэтому контролируется температура именно этой стороны, а деталь будет располагаться на верхней. Поэтому лучше не торопиться и подождать немного, чтобы платформа прогрелась целиком, особенно если она сделана из достаточно толстого материала.

Механизмы перемещения

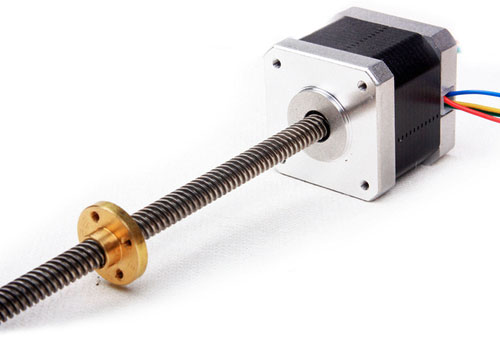

Во время печати и головка, и платформа должны двигаться. Для этого нужны как механизмы, реализующие собственно перемещение (двигатели), так и направляющие, обеспечивающие точность перемещения.

Обычно головка перемещается по одной из горизонтальных осей, а движение по вертикали и по второй горизонтальной оси обеспечивается движением рабочего стола. Таким образом, нужны три двигателя. Как и в экструдере, используются шаговые двигатели, обычно имеющие шаг в 1,8 градуса, т.е. 200 шагов на полный оборот. Это полношаговый режим, есть еще полушаговый и микрошаговый, который и используют для повышения точности перемещения — управляющая двигателем электроника добавляет некоторое количество промежуточных шагов, причем зачастую значительное: наиболее популярные контроллеры обеспечивают деление шага двигателя на 4, 8 и даже 16 частей, и тогда полный оборот ротора двигателя будет соответствовать уже 3200 микрошагам.

Вращение роторов двигателей нужно преобразовать в поступательные движения головки и рабочего стола. Для этого используются либо системы шкивов и зубчатых ремней, либо валы с резьбой. Передача с помощью вала обходится дешевле, но она не может обеспечить точность позиционирования при высоких скоростях, поэтому чаще всего ее используют для вертикального перемещения платформы, которое происходит достаточно медленно, и лишь в дешевых моделях применяют еще и для движений в горизонтальной плоскости.

Направляющие используют цилиндрические в дешевых моделях и линейные в более дорогих. Материал, естественно, сталь, а к точности изготовления и чистоте обработки предъявляются высокие требования, потому что от этого напрямую будет зависеть точность печати.

Сложная по конструкции и прочная платформа будет иметь немалую массу, что создаст серьезную нагрузку на двигатель, обеспечивающий ее перемещение в горизонтальной плоскости (в вертикальном направлении перемещение и более медленное, и не постоянное). Двигатель будет нагреваться, из-за чего в какой-то момент могут начаться пропуски шагов и другие неприятности. Поэтому рабочий стол стараются максимально облегчить — конечно, не в ущерб прочности, скорость печати порой приходится ограничивать и принимать меры к нормализации теплового режима двигателя (например, обеспечив тепловой контакт с массивной металлической рамой).

Крайние позиции перемещения как головки, так и платформы контролируются установленными в соответствующих местах датчиками. В простейшем случае датчиком может быть механический замыкатель или размыкатель, но и точность, и надежность такого датчика не всегда достаточны, поэтому порой используют оптические (светодиод и фотодиод, в нужный момент зазор между ними перекрывается шторкой) или магнитные, на датчиках Холла.

Температурный режим модели

Есть и еще один момент, который учитывается во многих принтерах. Он связан с тем, что пластик, вышедший из сопла, застывает не сразу, а потому подвержен деформациям. Особенно это критично при наличии так называемых «мостов» — протяженных горизонтальных перемычек, имеющих опоры только по краям: нити еще не застывшего пластика неизбежно провисают, что потребует создания дополнительных поддерживающих структур, которые потом придется удалять. Но даже если «мостов» в модели нет, то может возникать заворачивание углов с малым радиусом кривизны (curling corners), а на элементах небольшого размера — оплывание предыдущего слоя, который не успел отвердеть до момента нанесения следующего.

До известной степени избежать подобных проблем можно, если принять меры к скорейшему отверждению пластика, а это можно сделать одним способом: охлаждением с помощью дополнительного вентилятора, одного или нескольких. Выбрать вентилятор несложно, есть множество моделей разного размера, предназначенных для компьютеров; управлять скоростью их вращения тоже не составляет труда, зато выбор места размещения самого вентилятора и правильного направления потока воздуха от него — это целое искусство. В этом отношении FDM-печать имеет неприятную двойственность: с одной стороны, нужно быстро охладить выдавленный из сопла пластик, а с другой — делать это нужно равномерно, чтобы одна сторона модели не охлаждалась быстрее другой, иначе неизбежны термические деформации. К тому же охлаждающий поток воздуха не должен заметно влиять на те элементы принтера, которые должны иметь постоянную высокую температуру: хот-энд и подогреваемый стол.

Поэтому FDM-принтер «боится» сквозняков, и некоторые модели даже снабжают защитным кожухом, который при домашнем использовании заодно помогает ограничить доступ детей к опасным частям аппарата. Но под кожухом образуется замкнутое пространство, подогреваемое и хот-эндом, и нагретой платформой, и работающими двигателями, и остывающим пластиком уже созданной части модели, что замедляет отверждение выдавленной нити и приводит к еще большим деформациям.

Конечно, все перечисленные компоненты должны располагаться на достаточно прочной и жесткой раме, обеспечивающей в долговременном плане сохранение геометрии и отсутствие люфтов независимо от различных неблагоприятных условий — температуры и влажности окружающей среды, а также вибраций, возникающих во время печати.

Зачастую для рамы используют недорогой алюминиевый профиль, например, используемый в качестве мебельной фурнитуры, а порой и обычные стержни с резьбой, которые можно купить в магазинах стройматериалов. Они соединяются в единое целое с помощью изготовленных из пластика муфт, хомутов и других элементов, скрепляемых гайками и болтами. Подобное допустимо лишь в самодельных принтерах, где во главу угла ставится минимальная себестоимость конструктивных элементов и их максимальная доступность в продаже.

В некоторых моделях, в том числе «заводских», рама сделана из оргстекла или фанеры, причем особо подчеркивается, что фанерные элементы сделаны лазерной резкой; конечно, никакой лазер не сделает фанеру металлом, поэтому весьма сомнительны и долговечность подобных конструкций, и отсутствие проблем при работе с такими принтерами.

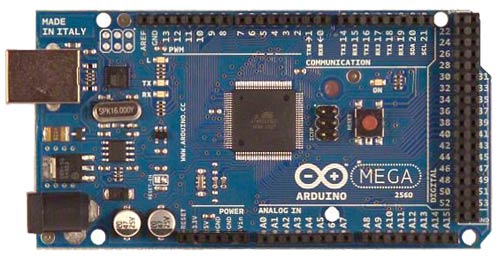

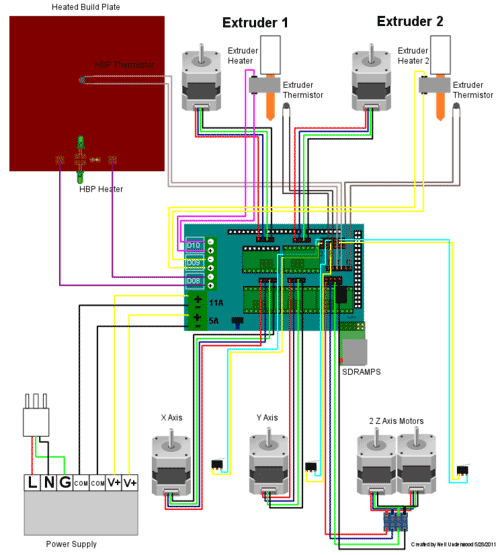

Электронные блоки

Теперь переходим к управляющей электронике.

Управляет работой всех компонентов принтера контроллер, в который поступает программа на языке G-code. Она генерируется на основе подготовленного в каком-либо 3D-редакторе STL-файла, описывающего будущую модель. G-code достаточно прост для восприятия: в строчках программы содержатся команды на перемещение головки и платформы, включение-выключение нагревателей и вентиляторов, поэтому для более-менее опытного специалиста не составляет проблемы внести правку в готовый код.

Подавляющее большинство контроллеров 3D-принтеров работает на платформе Arduino, имеющей открытые архитектуру и программный код. Язык программирования основан на C/C++ и прост в освоении, а среда программирования Arduino подразумевает работу через USB-порт без всяких дополнительных программаторов.

В качестве аппаратной части Arduino с самых ранних версий использовались и до сих пор используются распространенные и относительно недорогие микроконтроллеры Atmel: ATmega32u4, ATmega328, ATmega2560, ATmega1280 и т.п., а в последних разработках применен 32bit-микропроцессор Cortex-M3 ARM SAM3U4E. В FDM-принтерах чаще встречается ATmega2560.

Для управления различными устройствами (в 3D-принтерах это двигатели, нагреватели, вентиляторы) и получения данных (с термисторов и датчиков крайних положений) используются дополнительные модули, прежде всего драйверы шаговых двигателей, способные обеспечить соответствующие выходные токи и работу в микрошаговом режиме.

Для удобства сопряжения таких модулей с платой микроконтроллера используются промежуточные платы RAMPS (RepRap Arduino Mega Pololu Shield, где Pololu — название фирмы, специализирующейся на выпуске комплектующих для робототехники). Эти платы бывают разных версий, в настоящее время самой распространенной является RAMPS 1.4 с smd-компонентами. Такая плата с одной стороны имеет группы штыревых разъемов для соединения с платой микроконтроллера, а с другой — разъемы для подключения модулей и внешнего оборудования (двигателей, нагревателей, термисторов). В результате получается единый компактный блок, который после загрузки в микроконтроллер управляющей прошивки готов работать в составе FDM-принтера.

Некоторые принтеры управляются только через компьютер (обычно через USB-порт, но встречаются модели с подключением по сети Wi-Fi), а другие имеют собственную панель управления, с помощью которой в простейшем случае можно осуществлять контроль температур по ЖК-индикатору, запускать и останавливать печать, а в более продвинутых вариантах еще и производить калибровку, загружать и выгружать пластиковую нить. Встречаются принтеры со встроенным картоводом для SD-карт или портом для накопителей USB-флэш, через которые можно загружать файл с последующей печатью модели без участия компьютера. Всё это обеспечивается «навешиванием» на микроконтроллер соответствующих модулей и, конечно, реализацией на микропрограммном уровне в прошивке.

От контроллера к печатающей головке, даже если она одна, подходит толстый пучок проводов: к шаговому двигателю, к нагревателю и термистору хот-энда, возможно — к вентилятору экструдера (при наличии). Еще один подобный пучок соединяет контроллер с рабочим столом. Конечно, можно просто стянуть провода стяжками, что и делается в самых бюджетных самодельных конструкциях, но главное: оба эти элемента постоянно перемещаются, и даже при достаточной длине пучков есть реальная опасность, что какой-то провод либо попадет в движущиеся части, либо через какое-то время просто перетрется или обломится. Поэтому эти провода укладывают в специальные гибкие оболочки, обеспечивающие свободное перемещение головки и рабочего стола, но в то же время страхующие от обрывов и замыканий.

Понятно, что принтер не будет работать без питания. Причем если для питания электронных схем зачастую вполне достаточно возможностей USB-порта, к которому обычно подключается принтер, то для двигателей и особенно нагревателей (хотя бы hot-end, если подогрев стола не предусмотрен) без блока питания соответствующей мощности не обойтись.

Поскольку процесс печати бывает очень длительным — время изготовления сложных моделей может занять 10–15 часов и более, то желательно позаботиться и о бесперебойном питании как самого принтера, так и компьютера, к которому он подключен (если, конечно, рабочие коды не загружаются с встроенного в принтер картовода). Понятно, что суммарное потребление энергии будет немалым, и подобрать ИБП, способный обеспечить работу в течение многих часов, и непросто, и дорого, но нужно хотя бы принять меры против сильных импульсных помех на линии электропитания, к которой подключен принтер, и отключить в управляющем компьютере переход в режим энергосбережения — кроме, конечно, гашения экрана.

В этом обзоре будут рассмотрены основные технические особенности FDM-печати, специфика применяемых в процессе принтеров и филаментов, а также перспективы и основные сферы использования данной технологии.

Что такое FDM технология?

Аббревиатура FDM расшифровывается на английском как Fusion Deposition Modeling и переводится на русский как «моделирование методом послойного наплавления». Эта технология представляет собой разновидность аддитивной печати и предусматривает послойное нанесение заранее расплавленного материала. Для печати задействуют термопластичные полимеры, доступные в большом разнообразии текстур и расцветок.

ВНИМАНИЕ : На сегодняшний день большинство 3D-принтеров на планете функционируют именно по FDM-технологии. Именно с нее новички обычно начинают знакомство со сферой 3D-печати.

Процесс FDM печати

Филамент выходит из экструдера по такому же принципу, что и крем из кулинарного шприца. Филамент представляет собой пластиковую нить, накрученную на катушку. Он поступает на рабочую поверхность через экструдер и сопло, подача материала при этом контролируется микропроцессором. В экструдере филамент нагревается, становится пластичным и «вклеивается» в создаваемую модель. Прикрепленные к экструдеру вентиляторы способствуют скорейшему затвердению филамента.

После завершения печати одного слоя платформа принтера опускается. Так будет повторяться до тех пор, пока модель не будет полностью напечатана.

Процесс подготовки модели

Модели для печати создаются и редактируются в слайсере. Софт анализирует все сечения изделия, подбирает оптимальный алгоритм наплавления и формирует команды для принтера. В принтер заправляют филамент, на платформе расставляют поддержки (если они будут применяться) Перед началом печати надо убедиться, что печатная поверхность и сопло принтера находятся в идеально чистом состоянии — даже малейший слой пыли спровоцирует искажения и дефекты.

Характеристики FDM-принтеров

Минимальная/максимальная толщина слоя

Толщина печатающего слоя колеблется в диапазоне от 50 до 400 μm. Наиболее часто встречающийся вариант — 200 μm. Чем больше высота слоя, тем быстрее и дешевле выходит производство.

Схемы движения печатающей головки

Экструдер у FDM-принтера может двигаться как в горизонтальной, так и в вертикальной плоскости. Схема движения экструдера рассчитывается исходя из того, что платформа будет опускаться после завершения каждого печатного слоя.

ВНИМАНИЕ : Скорость движения экструдера задается в слайсере еще до начала печати. Однако некоторые модели принтеров позволяют изменить ее уже в процессе работы с помощью сенсорного дисплея.

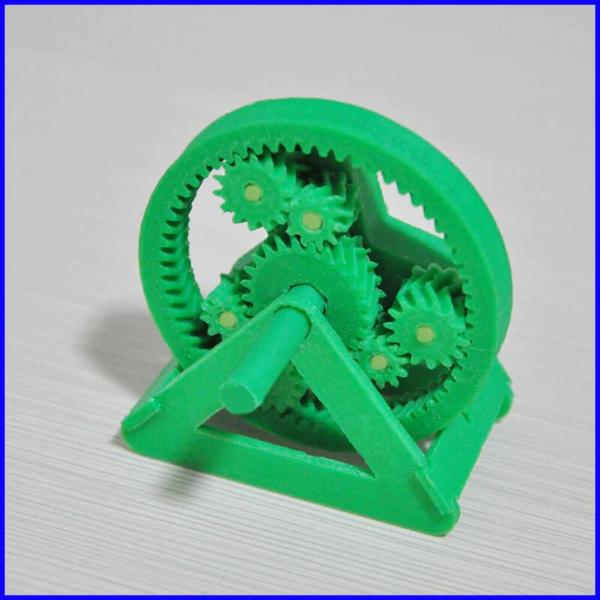

Применение ФДМ-принтеров

Такие принтеры чаще всего применяются для создания:

Такие устройства часто закупают для мелкосерийного производства, а также в образовательные учреждения, чтобы продемонстрировать учащимся возможности 3D-печати.

Процесс непосредственной печати

Процесс печати можно сравнить с работой ЧПУ-станка, только вместо инструмента принтер оснащен экструдером. Во время печати принтер немного вибрирует, от расплавленного филамента исходит характерный малоприятный запах.

Деформация детали

Деформация является одним из наиболее распространенных дефектов при FDM-печати. После выхода из экструдера филамент затвердевает, и габариты объекта уменьшаются. Однако разные участки объекта высыхают с разной скоростью, и из-за этого возникают деформации. Наиболее подвержены деформации большие плоские участки и тонкие выступающие элементы. Во избежание деформаций следует по возможности скруглять углы и печатать на филаментах PLA или PET-G. Наиболее высока вероятность деформаций у филамента ABS.

Поддержки

Под выступающие элементы отпечатков необходимо ставить поддержки, так как нанести филамент на воздух невозможно. Схема расположения поддержек задается в слайсере в процессе редактирования модели. Поддержки нельзя изготавливать из того же материала, что и отпечаток, иначе их потом будет невозможно отделить.

ВНИМАНИЕ : Качество тех элементов деталей, что были распечатаны на поддержках, будет ниже, чем у всей остальной детали.

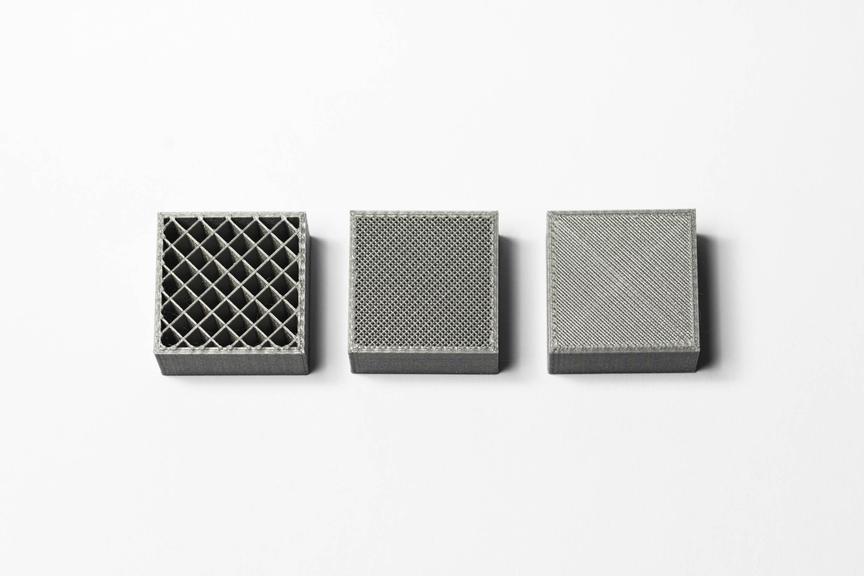

Заполнение и толщина оболочки

Ради экономии материала и сокращении времени печати FDM-изделия редко делают заполненными. Обычно за несколько проходов создают внешний периметр, а затем заполняют внутреннюю часть материалом с низкой плотностью. Стандартной плотностью заполнения считается 25 %, стандартной толщиной корпуса — 1 мм.

Примеры печати

На FDM-принтерах можно распечатывать примерно вот такие изделия:

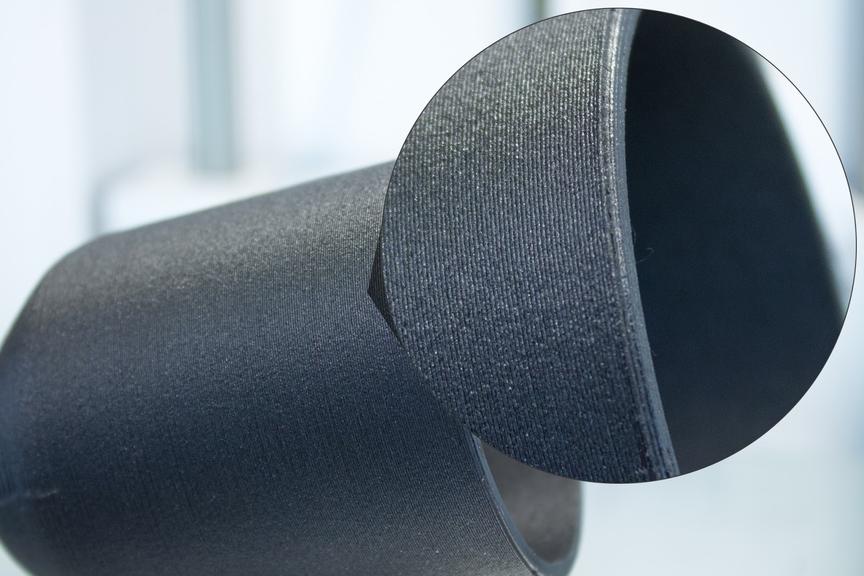

На этом фото хорошо заметны линии слоев:

На этом снимке над верхним слоем готового изделия видно сопло:

Вот это изделие было распечатано с применением самого точного сопла для FDM-принтеров:

Образец слева был распечатан по более дорогой SLA-технологии. Образец справа — по FDM-технологии:

После окрашивания разница не так бросается в глаза. На этом фото SLA-образец находится справа, а FDM — слева:

Здесь показаны образцы, которые только что сошли с печатной поверхности и еще не подвергались полировке:

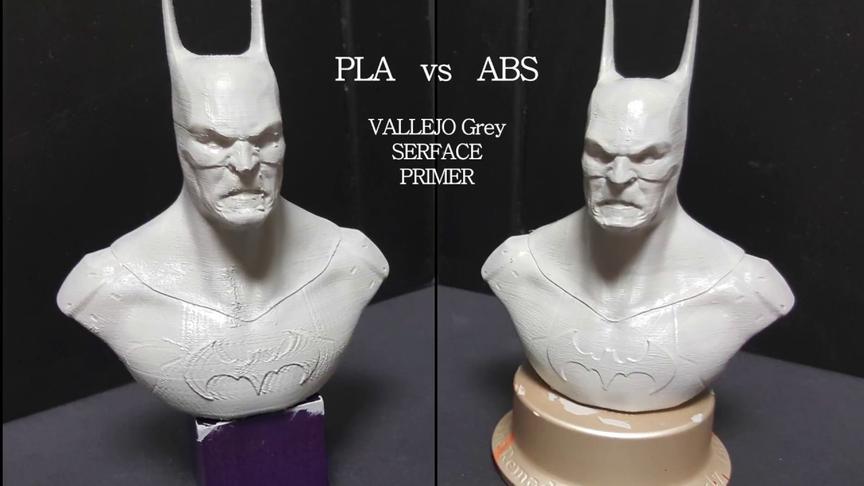

На фото ниже оба образца были созданы на FDM-принтере, но с разными филаментами: левый — с PLA, правый — с ABS:

Основные расходные материалы

ABS расшифровывается на английском как Acrylonitrile Butadiene Styrene, что на русский переводится как «акрилонитрил-бутадиен-стирол». Он легкий, устойчивый к истиранию и к химическому воздействию. Изделия из ABS отличаются низкой температурой плавления и поэтому не предназначены для эксплуатации при высоких температурах. Из этого филамента печатают игрушки, спортивный инвентарь, автомобильные детали, медицинские протезы.

На английском полное название этого филамента звучит как Polylactic Acid, что переводится как «полимолочная кислота». Его изготавливают на основе кукурузного крахмала, и он полностью биоразлагаем. Из PLA производят упаковку, в том числе для пищевых продуктов, а также декоративные объекты — ведь этот филамент доступен в большом количестве цветов и оттенков. PLA хрупкий и чувствительный к нагреву, поэтому запчасти из него не производят.

Нейлон

Этот материал изготавливают из полиамидного порошка. Среди всех FDM-филаментов этот обеспечивает наивысшее качество послойного нанесения по вертикальной оси. Изготовленные из него объекты отличаются высокой прочностью и обладают повышенной химической устойчивостью. Нейлон задействуют для изготовления фрикционных вставок, крепежных, монтажных и защелкивающихся элементов, кожухов антенн, противоударных компонентов.

Аббревиатура PET расшифровывается как полиэтилентерефталат, а буква G обозначает модификацию гликолем, благодаря чему отпечатки становятся более долговечными. Филамент характеризуется высокой прочностью и отличным сцеплением слоев. Его чаще всего используют для изготовления крупногабаритных предметов, а также для упаковки пищевых продуктов (в том числе тех, кто должны храниться при низких температурах).

ВНИМАНИЕ : В процессе печати на PET-G характерный малоприятный запах почти не ощущается.

Эта аббревиатура расшифровывается как Thermoplastic Polyurethane, что переводится с английского как «термопластичный полиуретан». Этот материал устойчив к механическим повреждениям и в то же время чрезвычайно эластичен. Из него удобно производить гибкие рукава, трубки, виброгасители, уплотнители, защитные чехлы. Готовые изделия получаются долговечными и прочными на разрыв, что особенно ценится в авиационной и автомобильной промышленности.

Эта аббревиатура расшифровывается как Polyether Ether Ketone и означает «полиэфирэфиркетон». Данный филамент чаще всего применяют для создания прототипов, которые дорого или сложно создавать традиционными методами. Он востребован в первую очередь в автомобильной, аэрокосмической и нефтегазовой промышленности, а также в медицине. Изделия из PEEK легко выдерживают экстремальные температуры, высокое давление, воздействие агрессивных газов и жидкостей. Также они легко стерилизуются и почти не поглощают влагу.

Постобработка

Процесс постобработки изделий начинается с их снятия с печатной поверхности. Если вы ставите перед собой цель снять изделие максимально быстро, для этого будет достаточно плоскогубцев и набора стоматологических инструментов. Если опорные конструкции при печати были корректно размещены, качество изделия будет безупречным — а вот на печатной поверхности могут остаться пятна и неровности.

Как вариант, можно поместить изделие в контейнер, наполненный жидким растворителем, и держать там до тех пор, пока предмет не отделится от основы. Для химических растворителей (например, лимонена или смеси лимонена и изопропилового спирта) лучше выбирать стеклянные контейнеры. Если в роли растворителя выступает обычная вода, контейнер может быть выполнен из любого непористого материала.

С помощью растворителя рекомендуется отделять отпечатки со сложной геометрией.

ВНИМАНИЕ : Если не придерживаться правил применения растворителя, отпечаток может поблекнуть или деформироваться. Растворитель не удаляет бороздки, линии слоя или пятна с поверхности изделия. Если растворитель случайно попадет на объект в процессе печати, на поверхности могут появиться пятна или отверстия.

После отделения от поверхности образцы следует отшлифовать. Для этого потребуются:

Чем меньше высота печатного слоя и чем безупречнее качество объекта, тем выше должна быть зернистость наждачки. Показатель зернистости 100 будет оптимален для изделий с явными дефектами поверхности. Двигать наждачкой по поверхности следует круговыми движениями. Если водить вдоль или поперек линий слоев, это может привести к образованию нежелательных «траншей». В перерывах между заходами шлифования отпечаток следует смачивать в теплой воде, протирать зубной щеткой и промокать пылесборной салфеткой — так вы удалите с отпечатка всю пыль.

ВНИМАНИЕ : В процессе шлифовки защищайте свои органы дыхания одноразовой маской.

После шлифовки отпечаток можно покрыть защитным составом, раскрасить, подвергнуть металлизации.

Плюсы и минусы

Среди объективных достоинств FDM-печати следует упомянуть в первую очередь следующие:

Однако и недостатки у этой технологии тоже имеются:

ВНИМАНИЕ : Распечатанные на FDM-принтере изделия будут гигиеничными только в том случае, если после распечатки их обработают специальным покрытием (желательно антибактериальным). В противном случае бактерии и бытовая грязь будут забиваться в мельчайшие трещинки на поверхности. Вывести их оттуда будет невозможно, даже если замочить изделие в мыльном растворе.

Отличия FDM от FFF

Сегодня аббревиатуры FDM и FFF являются синонимами и обозначают практически одно и то же. Однако изначально между ними была разница, которая регулировалась на уровне зарегистрированных торговых марок. Еще раз напомним, что Fused Deposition Modelling расшифровывается на английском как «моделирование методом послойного наплавления». Fused Filament Fabrication же означает «метод моделирования путем направления жилы».

В 1989 году компания Stratasys, Ltd. разработала технологию моделирования методом послойного наплавления. На нее взяли патент, срок действия которого истек в 2009 году. Суть технологии заключалась в том, что пространство внутри изолированной камеры разогревалось до +90 °C. Филамент из нагретого экструдера попадал на нагретый стол через горячую среду.

В 2005 году специалисты проекта RepRap усовершенствовали эту технологию — однако на нее еще действовал патент, поэтому им пришлось зарегистрировать собственную разработку, FFF. RepRap изначально ориентировались на потребителей с ограниченным бюджетом, которым предстоит работать в условиях отсутствия развитой промышленности. Чтобы максимально удешевить процесс, они избавились от нагревающейся камеры.

Так как цены на FFF-принтеры были минимальными, эта технология быстро стала популярной. Другие производители начали выпускать устройства с подогреваемой камерой, чтобы улучшить эксплуатационные характеристики продукции. А потом истек срок патента на FDM, и поэтому оба понятия стали взаимозаменяемыми.

ВНИМАНИЕ : Не все филаменты для FDM-принтеров подходят для FFF-аналогов, и наоборот. Этот нюанс надо обязательно уточнять перед покупкой.

FDM-технология на сегодняшний день является наиболее востребованным, широко распространенным и бюджетным способом 3D-печати. Она особенно популярна в производстве деталей и запчастей, образцов и макетов, несложных медицинских изделий и сувенирной продукции. Пока что эта технология характеризуется избыточным энергопотреблением, а также недостаточно высокой скоростью и точностью печати. Однако спрос на нее стабильно растет, а значит, эти недостатки будут оперативно устранены. К главным преимуществам FDM следует отнести возможность работы с широким ассортиментом филаментов, доступность устройств и простоту их использования. Система FDM развивается по принципу открытого кода, и опытные участники сообщества всегда будут рады помочь новичкам.