Что такое fdm печать

В этом обзоре будут рассмотрены основные технические особенности FDM-печати, специфика применяемых в процессе принтеров и филаментов, а также перспективы и основные сферы использования данной технологии.

Что такое FDM технология?

Аббревиатура FDM расшифровывается на английском как Fusion Deposition Modeling и переводится на русский как «моделирование методом послойного наплавления». Эта технология представляет собой разновидность аддитивной печати и предусматривает послойное нанесение заранее расплавленного материала. Для печати задействуют термопластичные полимеры, доступные в большом разнообразии текстур и расцветок.

ВНИМАНИЕ : На сегодняшний день большинство 3D-принтеров на планете функционируют именно по FDM-технологии. Именно с нее новички обычно начинают знакомство со сферой 3D-печати.

Процесс FDM печати

Филамент выходит из экструдера по такому же принципу, что и крем из кулинарного шприца. Филамент представляет собой пластиковую нить, накрученную на катушку. Он поступает на рабочую поверхность через экструдер и сопло, подача материала при этом контролируется микропроцессором. В экструдере филамент нагревается, становится пластичным и «вклеивается» в создаваемую модель. Прикрепленные к экструдеру вентиляторы способствуют скорейшему затвердению филамента.

После завершения печати одного слоя платформа принтера опускается. Так будет повторяться до тех пор, пока модель не будет полностью напечатана.

Процесс подготовки модели

Модели для печати создаются и редактируются в слайсере. Софт анализирует все сечения изделия, подбирает оптимальный алгоритм наплавления и формирует команды для принтера. В принтер заправляют филамент, на платформе расставляют поддержки (если они будут применяться) Перед началом печати надо убедиться, что печатная поверхность и сопло принтера находятся в идеально чистом состоянии — даже малейший слой пыли спровоцирует искажения и дефекты.

Характеристики FDM-принтеров

Минимальная/максимальная толщина слоя

Толщина печатающего слоя колеблется в диапазоне от 50 до 400 μm. Наиболее часто встречающийся вариант — 200 μm. Чем больше высота слоя, тем быстрее и дешевле выходит производство.

Схемы движения печатающей головки

Экструдер у FDM-принтера может двигаться как в горизонтальной, так и в вертикальной плоскости. Схема движения экструдера рассчитывается исходя из того, что платформа будет опускаться после завершения каждого печатного слоя.

ВНИМАНИЕ : Скорость движения экструдера задается в слайсере еще до начала печати. Однако некоторые модели принтеров позволяют изменить ее уже в процессе работы с помощью сенсорного дисплея.

Применение ФДМ-принтеров

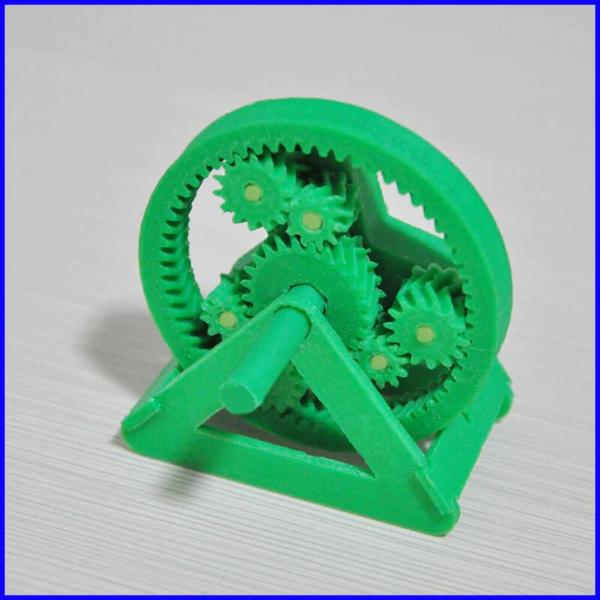

Такие принтеры чаще всего применяются для создания:

Такие устройства часто закупают для мелкосерийного производства, а также в образовательные учреждения, чтобы продемонстрировать учащимся возможности 3D-печати.

Процесс непосредственной печати

Процесс печати можно сравнить с работой ЧПУ-станка, только вместо инструмента принтер оснащен экструдером. Во время печати принтер немного вибрирует, от расплавленного филамента исходит характерный малоприятный запах.

Деформация детали

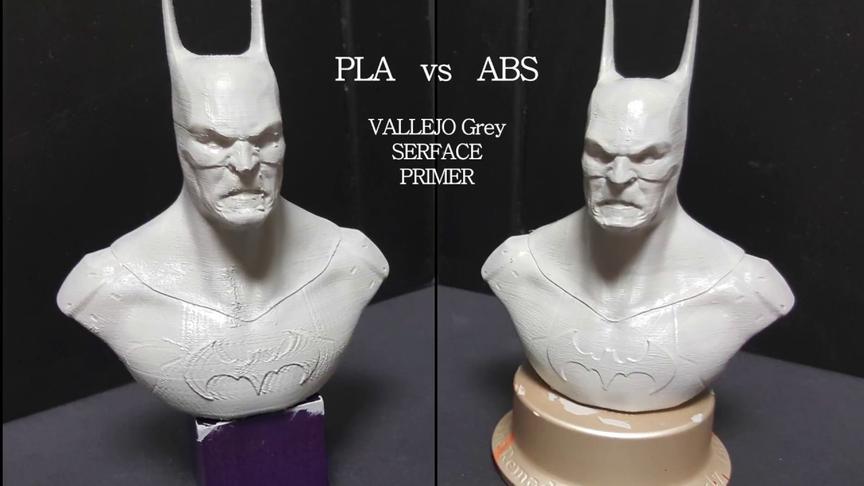

Деформация является одним из наиболее распространенных дефектов при FDM-печати. После выхода из экструдера филамент затвердевает, и габариты объекта уменьшаются. Однако разные участки объекта высыхают с разной скоростью, и из-за этого возникают деформации. Наиболее подвержены деформации большие плоские участки и тонкие выступающие элементы. Во избежание деформаций следует по возможности скруглять углы и печатать на филаментах PLA или PET-G. Наиболее высока вероятность деформаций у филамента ABS.

Поддержки

Под выступающие элементы отпечатков необходимо ставить поддержки, так как нанести филамент на воздух невозможно. Схема расположения поддержек задается в слайсере в процессе редактирования модели. Поддержки нельзя изготавливать из того же материала, что и отпечаток, иначе их потом будет невозможно отделить.

ВНИМАНИЕ : Качество тех элементов деталей, что были распечатаны на поддержках, будет ниже, чем у всей остальной детали.

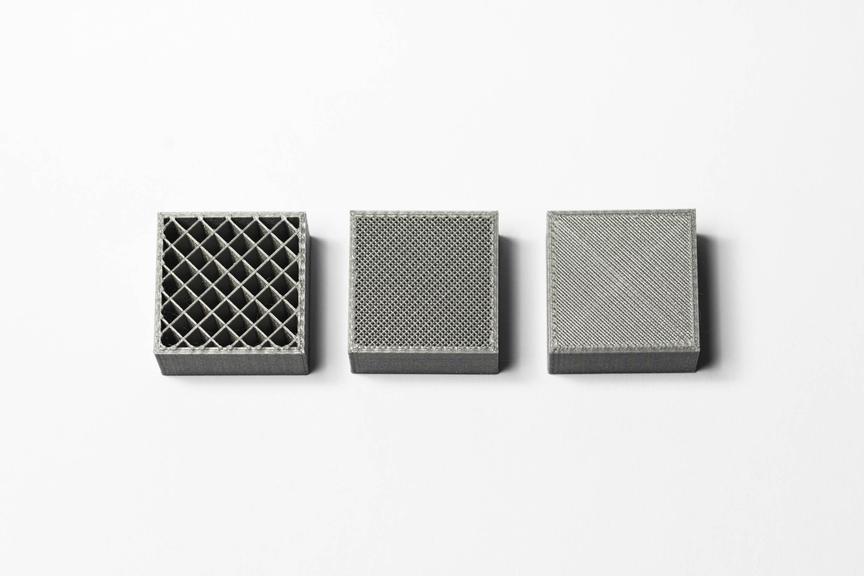

Заполнение и толщина оболочки

Ради экономии материала и сокращении времени печати FDM-изделия редко делают заполненными. Обычно за несколько проходов создают внешний периметр, а затем заполняют внутреннюю часть материалом с низкой плотностью. Стандартной плотностью заполнения считается 25 %, стандартной толщиной корпуса — 1 мм.

Примеры печати

На FDM-принтерах можно распечатывать примерно вот такие изделия:

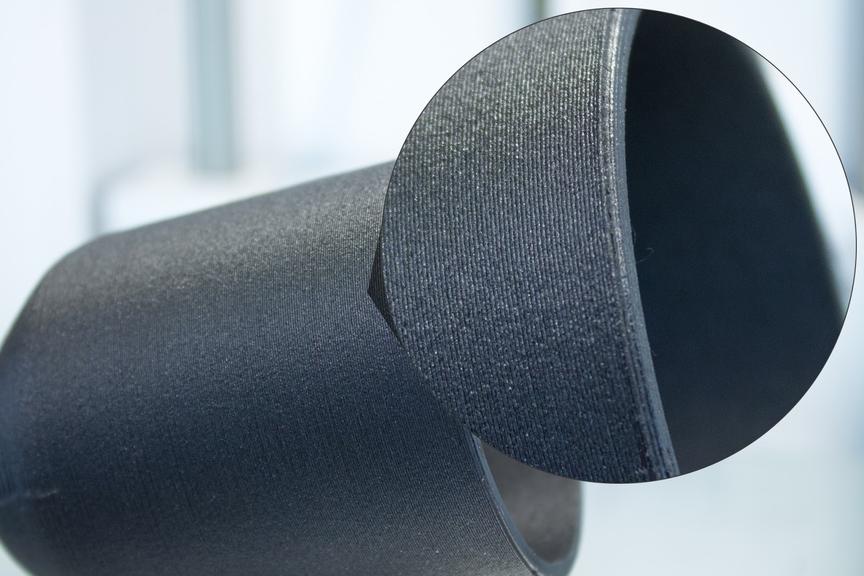

На этом фото хорошо заметны линии слоев:

На этом снимке над верхним слоем готового изделия видно сопло:

Вот это изделие было распечатано с применением самого точного сопла для FDM-принтеров:

Образец слева был распечатан по более дорогой SLA-технологии. Образец справа — по FDM-технологии:

После окрашивания разница не так бросается в глаза. На этом фото SLA-образец находится справа, а FDM — слева:

Здесь показаны образцы, которые только что сошли с печатной поверхности и еще не подвергались полировке:

На фото ниже оба образца были созданы на FDM-принтере, но с разными филаментами: левый — с PLA, правый — с ABS:

Основные расходные материалы

ABS расшифровывается на английском как Acrylonitrile Butadiene Styrene, что на русский переводится как «акрилонитрил-бутадиен-стирол». Он легкий, устойчивый к истиранию и к химическому воздействию. Изделия из ABS отличаются низкой температурой плавления и поэтому не предназначены для эксплуатации при высоких температурах. Из этого филамента печатают игрушки, спортивный инвентарь, автомобильные детали, медицинские протезы.

На английском полное название этого филамента звучит как Polylactic Acid, что переводится как «полимолочная кислота». Его изготавливают на основе кукурузного крахмала, и он полностью биоразлагаем. Из PLA производят упаковку, в том числе для пищевых продуктов, а также декоративные объекты — ведь этот филамент доступен в большом количестве цветов и оттенков. PLA хрупкий и чувствительный к нагреву, поэтому запчасти из него не производят.

Нейлон

Этот материал изготавливают из полиамидного порошка. Среди всех FDM-филаментов этот обеспечивает наивысшее качество послойного нанесения по вертикальной оси. Изготовленные из него объекты отличаются высокой прочностью и обладают повышенной химической устойчивостью. Нейлон задействуют для изготовления фрикционных вставок, крепежных, монтажных и защелкивающихся элементов, кожухов антенн, противоударных компонентов.

Аббревиатура PET расшифровывается как полиэтилентерефталат, а буква G обозначает модификацию гликолем, благодаря чему отпечатки становятся более долговечными. Филамент характеризуется высокой прочностью и отличным сцеплением слоев. Его чаще всего используют для изготовления крупногабаритных предметов, а также для упаковки пищевых продуктов (в том числе тех, кто должны храниться при низких температурах).

ВНИМАНИЕ : В процессе печати на PET-G характерный малоприятный запах почти не ощущается.

Эта аббревиатура расшифровывается как Thermoplastic Polyurethane, что переводится с английского как «термопластичный полиуретан». Этот материал устойчив к механическим повреждениям и в то же время чрезвычайно эластичен. Из него удобно производить гибкие рукава, трубки, виброгасители, уплотнители, защитные чехлы. Готовые изделия получаются долговечными и прочными на разрыв, что особенно ценится в авиационной и автомобильной промышленности.

Эта аббревиатура расшифровывается как Polyether Ether Ketone и означает «полиэфирэфиркетон». Данный филамент чаще всего применяют для создания прототипов, которые дорого или сложно создавать традиционными методами. Он востребован в первую очередь в автомобильной, аэрокосмической и нефтегазовой промышленности, а также в медицине. Изделия из PEEK легко выдерживают экстремальные температуры, высокое давление, воздействие агрессивных газов и жидкостей. Также они легко стерилизуются и почти не поглощают влагу.

Постобработка

Процесс постобработки изделий начинается с их снятия с печатной поверхности. Если вы ставите перед собой цель снять изделие максимально быстро, для этого будет достаточно плоскогубцев и набора стоматологических инструментов. Если опорные конструкции при печати были корректно размещены, качество изделия будет безупречным — а вот на печатной поверхности могут остаться пятна и неровности.

Как вариант, можно поместить изделие в контейнер, наполненный жидким растворителем, и держать там до тех пор, пока предмет не отделится от основы. Для химических растворителей (например, лимонена или смеси лимонена и изопропилового спирта) лучше выбирать стеклянные контейнеры. Если в роли растворителя выступает обычная вода, контейнер может быть выполнен из любого непористого материала.

С помощью растворителя рекомендуется отделять отпечатки со сложной геометрией.

ВНИМАНИЕ : Если не придерживаться правил применения растворителя, отпечаток может поблекнуть или деформироваться. Растворитель не удаляет бороздки, линии слоя или пятна с поверхности изделия. Если растворитель случайно попадет на объект в процессе печати, на поверхности могут появиться пятна или отверстия.

После отделения от поверхности образцы следует отшлифовать. Для этого потребуются:

Чем меньше высота печатного слоя и чем безупречнее качество объекта, тем выше должна быть зернистость наждачки. Показатель зернистости 100 будет оптимален для изделий с явными дефектами поверхности. Двигать наждачкой по поверхности следует круговыми движениями. Если водить вдоль или поперек линий слоев, это может привести к образованию нежелательных «траншей». В перерывах между заходами шлифования отпечаток следует смачивать в теплой воде, протирать зубной щеткой и промокать пылесборной салфеткой — так вы удалите с отпечатка всю пыль.

ВНИМАНИЕ : В процессе шлифовки защищайте свои органы дыхания одноразовой маской.

После шлифовки отпечаток можно покрыть защитным составом, раскрасить, подвергнуть металлизации.

Плюсы и минусы

Среди объективных достоинств FDM-печати следует упомянуть в первую очередь следующие:

Однако и недостатки у этой технологии тоже имеются:

ВНИМАНИЕ : Распечатанные на FDM-принтере изделия будут гигиеничными только в том случае, если после распечатки их обработают специальным покрытием (желательно антибактериальным). В противном случае бактерии и бытовая грязь будут забиваться в мельчайшие трещинки на поверхности. Вывести их оттуда будет невозможно, даже если замочить изделие в мыльном растворе.

Отличия FDM от FFF

Сегодня аббревиатуры FDM и FFF являются синонимами и обозначают практически одно и то же. Однако изначально между ними была разница, которая регулировалась на уровне зарегистрированных торговых марок. Еще раз напомним, что Fused Deposition Modelling расшифровывается на английском как «моделирование методом послойного наплавления». Fused Filament Fabrication же означает «метод моделирования путем направления жилы».

В 1989 году компания Stratasys, Ltd. разработала технологию моделирования методом послойного наплавления. На нее взяли патент, срок действия которого истек в 2009 году. Суть технологии заключалась в том, что пространство внутри изолированной камеры разогревалось до +90 °C. Филамент из нагретого экструдера попадал на нагретый стол через горячую среду.

В 2005 году специалисты проекта RepRap усовершенствовали эту технологию — однако на нее еще действовал патент, поэтому им пришлось зарегистрировать собственную разработку, FFF. RepRap изначально ориентировались на потребителей с ограниченным бюджетом, которым предстоит работать в условиях отсутствия развитой промышленности. Чтобы максимально удешевить процесс, они избавились от нагревающейся камеры.

Так как цены на FFF-принтеры были минимальными, эта технология быстро стала популярной. Другие производители начали выпускать устройства с подогреваемой камерой, чтобы улучшить эксплуатационные характеристики продукции. А потом истек срок патента на FDM, и поэтому оба понятия стали взаимозаменяемыми.

ВНИМАНИЕ : Не все филаменты для FDM-принтеров подходят для FFF-аналогов, и наоборот. Этот нюанс надо обязательно уточнять перед покупкой.

FDM-технология на сегодняшний день является наиболее востребованным, широко распространенным и бюджетным способом 3D-печати. Она особенно популярна в производстве деталей и запчастей, образцов и макетов, несложных медицинских изделий и сувенирной продукции. Пока что эта технология характеризуется избыточным энергопотреблением, а также недостаточно высокой скоростью и точностью печати. Однако спрос на нее стабильно растет, а значит, эти недостатки будут оперативно устранены. К главным преимуществам FDM следует отнести возможность работы с широким ассортиментом филаментов, доступность устройств и простоту их использования. Система FDM развивается по принципу открытого кода, и опытные участники сообщества всегда будут рады помочь новичкам.

3D-принтеры FDM и FFF: в чем разница

Технология послойного наплавления, в силу ее доступности и повсеместности — самый распространенный и популярный метод 3D-печати. Предлагаем разобраться вместе в том, что такое FDM и FFF, чем они отличаются, как работают, как устроены 3D-принтеры и какие получаются модели, а также посмотреть наиболее популярные работающие по этим технологиям принтеры и образцы их принтов.

Содержание

Введение

Производство способом наплавления нитей (FFF) — самая известная технология 3D-печати. 3D-принтер, работающий по технологии FFF, плавит нить материала — филамент, и укладывает его слоями, образуя заданную программой модель.

Эквивалентом FFF является моделирование методом послойного наплавления (FDM). Данный термин является торговой маркой Stratasys. Термин FFF был придуман членами проекта RepRap для обозначения технологии без нарушения законодательства.

Это схожие технологии. Но между ними есть определенное различие. В основном — историческое.

Как это работает

Моделирование методом послойного наплавления (FDM) – это проприетарная технология, разработанная Stratasys, Ltd в 1989 году.

Типичный FDM-3D-принтер состоит из экструдера и насадки сопла, объединенных в один агрегат, сборочного стола и механизма подачи филамента. Материал попадает в экструдер, где нагревается и расплавляется. Экструдер размещает материал на столе через насадку сопла.

Процесс проходит внутри изолированной камеры, в которой поддерживается температура около 90°C. Как следствие, материал попадает из горячего экструдера на разогретый стол, следуя через горячую среду. То, что весь процесс проходит при высокой температуре, упрощает контроль механических характеристик изделия. Использование нагревательной камеры защищает его от коробления и скручивания, повышает адгезию слоев. Температура камеры регулируется в зависимости от материала и режима работы.

Отличия FDM от FFF

Так как патенты FDM-технологии истекли только в 2009 году, еще в 2005 появился проект RepRap, члены которого разработали свою версию технологии. Они назвали её FFF — производство способом наплавления нитей. Проект RepRap ориентируется на производство сложных продуктов в отсутствие развитой промышленности.

В промышленных FDM-установках нагревалась вся камера, в FFF-принтерах от нее избавились, чтобы уменьшить стоимость принтеров и печати.

Таким образом, в FFF-принтерах нет нагревательной камеры и это главное отличие. Как следствие, материал попадает из горячего экструдера на разогретый стол, следуя через холодную среду (в некоторых принтерах стол тоже не нагревается).

Чередование горячего и холодного окружений вызывает в изделии остаточные напряжения. Из-за этого результаты применения FDM и FFF могут значительно различаться, несмотря на один принцип работы. FDM применяется в промышленности, в то время как FFF ориентирована на любителей.

Почему теперь это одно и то же

Благодаря RepRap, сейчас 3D-печать широко распространена. Многие перешли на FFF-принтеры, из-за чего цены упали в 10 раз.

Сейчас, после истечения патентов и появления на рынке 3D-принтеров с подогреваемой камерой производства других компаний, помимо Stratasys, FDM и FFF стали почти синонимами.

Термин FDM часто и уже общепринято используется в литературе, технической документации и в обсуждениях в отношении всех экструдирующих пластик принтеров, в том числе и не имеющих термостатической камеры. Часто люди интересуются, подходят ли материалы для FDM-принтеров к FFF-принтерам. Подсказка: обычно подходят, если это не специальные тугоплавкие конструкционные пластики, требующие специального оборудования.

Для начинающего энтузиаста, не готового вкладывать в это увлечение большие деньги, FFF становится первым шагом в мир 3D-печати. Аддитивные технологии — это обширный спектр процессов, вроде селективного лазерного спекания, стереолитографии, печати гипсовой смесью или металлами. Но лидерами в домашних условиях остаются FDM-принтеры.

Из чего состоит 3D-принтер

Есть разные виды конструкций 3D-принтеров. В общих чертах, устройство 3D-принтера включает следующие компоненты:

Мы коснемся только самых основных из них.

Кинематические схемы

Есть множество способов реализации технологий 3D-печати, и одна из самых заметных характеристик — кинематическая схема, или кинематика. Она определяет, как и с помощью каких механизмов осуществляется перемещение печатающей головки. Существуют следующие типы кинематики 3D-принтеров:

Есть прецеденты применения для 3D-печати также промышленных роботов-манипуляторов, но это совсем другие устройства и их мы рассмотрим подробнее в другой статье. Есть и среди них потребительские аппараты, рассчитанные на применение в лаборатории, учебном заведении, небольшой мастерской или дома — ознакомиться с такими можно здесь.

Декартова кинематика

Самый популярный тип кинематики. Основан на декартовой системе координат, с помощью которой 3D-принтер определяет, что, когда и где печатать. Положение печатающей головки определяется координатами X, Y и Z.

У данной кинематики есть разные конструкции, такие, как конструкция Прюши (Prusa), Felix, Ultimaker, H-Bot, CoreXY и другие. Как правило, у таких принтеров стол движется вдоль одной координатной оси, а печатающая головка — вдоль двух, но есть и конструкции, в которых вдоль двух осей движется стол.

Anycubic 4Max Pro v2.0

Дельтаобразная кинематика

Дельтаобразные 3D-принтеры тоже используют декартову систему координат, но пересчитывают ее в полярную в процессе печати и положение их печатающей головки контролируется иначе. Она закреплена на трех рычагах, образующих над столом треугольник (или греческую букву “дельта”).

Основания рычагов могут подниматься и опускаться по рельсам или цилиндрическим направляющим, к которым крепятся, за счет чего печатающая головка быстро перемещается по области печати. Главным преимуществом такой кинематики является высокая скорость печати. Неподвижный стол тоже является преимуществом, поскольку тряска затрудняет печать и может вызвать искажения в еще не отвердевшем изделии. Также, из-за особенностей конструкции, у дельтаобразных принтеров обычно большая область печати по оси Z, но малая площадь платформы.

Существенным недостатком является низкая точность печати. Причем, в центре модели она может быть очень высокой, но ухудшаться к краям. Это конструктивная особенность, не связанная с качеством самого аппарата. Возможно, с развитием технологии эта проблема будет решена.

Anet A4

Полярная кинематика

Полярная кинематика основана на полярной системе координат. Стол таких 3D-принтеров может смещаться по одной из осей и вращаться, а печатающая головка движется только по вертикальной оси Z, то есть поднимается и опускается. Этим достигается высокая стабильность ее положения.

Плюсы полярных 3D-принтеров — низкий уровень шума и компактность, при том же объеме рабочей области, в сравнении с декартовыми принтерами, им требуется меньше места. Минусы: из-за сильного отличия от популярных схем, они не имеют такой поддержки сообщества пользователей и обилия ПО, которые доступны владельцам декартовых и дельтаобразных принтеров.

Таков, например, Polar 3D. Он рассчитан на использование школьниками и студентами в учебных целях, поэтому прост в обслуживании и использовании.

Кинематика на основе SCARA-манипулятора

SCARA (Selective Compliance Articulated Robot Arm — роботизированный манипулятор на сочленении избирательной подвижности) — рычажная система, перемещающая рабочую часть за счет вращения рычагов. 3D-принтеры на основе SCARA напоминают сборочных промышленных роботов. Пока что SCARA-принтеры не так точны, как декартовы, и над ними все еще ведутся работы. Точные приводы и соединения для манипуляторов сильно удорожают конструкцию, делая такие принтеры недоступными для любительского использования на начальном уровне.

SkyOne

Выводы

Для новичков в 3D-печати идеально подойдут принтеры на декартовой кинематике, за счет их универсальности и большого количества доступных в сети информационных ресурсов. Для быстрой печати вертикальных изделий имеет смысл присмотреться к дельта-ботам. Полярная кинематика и SCARA-принтеры пока недостаточно распространены и дороги, а их модели начального уровня уступают в точности аналогичным картезианским.

Экструдеры

Экструдер — ряд деталей, которые обеспечивают перемещение и обработку материала.

Есть несколько точек зрения, какие именно части печатающей головки относить к экструдеру. Некоторые считают, что только мотор и непосредственно связанные с ним детали. Другие — всю печатающую головку, включая нагревательные элементы. Для простоты, мы поставим знак равенства между печатающей головкой и экструдером.

Также существуют экструдеры с несколькими соплами, позволяющие печатать одну деталь несколькими материалами, разного цвета или химического состава, для печати с растворимыми поддержками например; а бывают принтеры с несколькими экструдерами, которые могут печатать даже несколько деталей одновременно.

Но, так как это лишь частные случаи, здесь мы опишем самую распространенную конструкцию.

Экструдер можно поделить на две части: механизм подачи и сопло с нагревателем, или хотэнд.

Механизм подачи

Механизм подачи занимается именно тем, что сказано в названии — обеспечивает подачу материала в нагреватель. Нагрев здесь не происходит, более того, он вреден. Он состоит из шагового двигателя, зубчатой передачи, подающего болта или ролика, подпружиненного прижимного ролика и тефлоновой трубки (в некоторых конструкциях может отсутствовать).

Есть два варианта конструкции механизма подачи, различающиеся способом подачи материала в хотэнд: экструдеры прямой подачи и боуден-экструдеры.

В экструдере прямой подачи мотор присоединен непосредственно к нагревателю. За счет этого расстояние, которое должна преодолеть нить, минимизируется, что позволяет более надежно использовать мягкие и гибкие материалы. Тем не менее, прямая подача и возможность использовать гибкие материалы — это не одно и то же. В некоторых исполнениях прямой подачи (например, с отсутствующей тефлоновой трубкой) они все еще могут найти лазейку и запутаться в механизме. Другое преимущество — хороший контроль подачи. Существенным недостатком является значительное утяжеление печатающей головки, что может снизить качество печати из-за заносов и покачиваний вызванных ее инерцией.

В боуден-экструдере мотор закреплен на раме неподвижно, а нить передается в нагреватель по тефлоновой трубке. Это облегчает печатающую головку, что позволяет печатать с большей скоростью. Недостатком является то, что нить может гнуться внутри трубки, из-за чего контролировать подачу становится сложнее. Также ее усложняет трение нити о стенки трубки.

Раньше основной причиной предпочитать прямую подачу боуденовской была возможность работы с гибкими материалами, например, термопластичным полиуретаном (TPU). На данный момент эта проблема решена, хотя прямая подача все еще работает с ними лучше. Также проблема выбора не стоит у дельтаобразных принтеров — практически все они используют боуден-экструдеры.

Хотэнд

В хотэнде происходит нагрев и плавка материала. Нагрев обычно обеспечивается патронными нагревателями, но иногда для этого используют резисторы. Для контроля нагрева в нагреватель устанавливается термопара, с помощью которой материнская плата определяет нужно ли увеличить или уменьшить температуру.

Если не препятствовать распространению тепла, то произойдет его утечка. Материал размягчится или даже расплавится еще до того, как попадет непосредственно в нагреватель, что приведет к засорам в механизме. Чтобы избежать этого, между механизмом подачи и хотэндом размещается радиатор. К нему подводят воздушное или, реже, жидкостное охлаждение.

Также между радиатором и механизмом подачи находится термоизолятор. Обычно он изготавливается из полиэфирэфиркетона (PEEK) или тефлона (PFTE). Но такие термоизоляторы подходят для печати в основном PLA и ABS. Более тугоплавкие материалы обладают температурами плавления при которых PEEK и тефлон разрушаются, что приводит к снижению качества изделия и выделению вредных испарений. Для них используют цельнометаллические термоизоляторы из стали, титана или керамики.

Наконец, расплавленный материал выходит через сопло. Как правило, диаметр сопла равен 0,4 мм, но существуют сопла других диаметров. Чаще всего их изготавливают из латуни, что хорошо подходит для PLA или ABS. Но некоторые материалы, с добавлением углеродного волокна, металлов или керамики, обладают высокой абразивностью, что приводит к быстрому износу латунных насадок. Для таких материалов используют сопла из легированной стали.

Сборочный стол

Стол или рабочая платформа — это деталь принтера, на которой печатается изделие, обычно покрытая стеклом, металлом или тугоплавким полимером. Стол может нагреваться, а может не нагреваться, быть в открытом или закрытом корпусе.

Для подавляющего большинства материалов (кроме PLA), необходим подогрев стола. Он не дает изделию остыть раньше времени, увеличивая его прочность и не позволяя коробиться.

Открытый корпус позволяет рассмотреть процесс печати и облегчает доступ к изделию, но не защищает от случайных касаний стола, которые могут вызвать тряску и порчу изделия, а в случае с подогреваемым столом — ожоги. Закрытый корпус необходим, чтобы поддерживать высокую температуру в области печати, что требуется при использовании технических пластиков вроде нейлона или для крупных изделий. Но иногда он представляет собой просто стенки, возможно, с закрывающейся крышкой, или купол, надетый поверх 3D-принтера. Такой корпус может только предотвратить контакт пользователя со столом и защитить область печати от сквозняка.

Используемые материалы и шаблоны заполнения

Самыми популярными вариантами являются пластики полилактид (PLA) и акрилонитрилбутадиенстирол (АБС-пластик или ABS), но также используются

Одно из основных преимуществ PLA – он имеет низкую температуру плавления и высокую теплоемкость, благодаря чему медленно остывает. Это позволяет печатать им даже без подогрева стола. Недостатком является низкая прочность, по сравнению с другими материалами. Также он экологичен и нетоксичен.

ABS широко распространен в быту. Он износоустойчив и долговечен, но разрушается под действием солнечных лучей. Для его использования необходим подогреваемый стол, поскольку он остывает быстрее PLA — при неравномерном остывании слоев происходит их сжатие, что заставляет деталь деформироваться и расслаиваться. Недостатком является и то, что при нагреве ABS выделяет вредные вещества.

Nylon

Нейлон также требует применения нагревательного стола, а его температура плавления высока, по сравнению с ABS. Зато он может выдерживать намного большие нагрузки, достаточные для использования его для печати механических деталей. Низкий коэффициент трения делает его подходящим для создания шарниров, подшипников скольжения и всевозможных шестеренок. Перед печатью необходимо учесть, что нейлон может поглощать влагу из воздуха, что приводит к резкому падению качества готового изделия — вода вскипает при нагреве в экструдере, из-за чего нейлоновая нить буквально взрывается при печати.

Заполнение

Предметы, созданные с помощью FFF, состоят из слоев и имеют текстуру, похожую на древесину. Даже напечатанные без полостей, такие предметы не так прочны, как изготовленные с помощью литья. Как показывают испытания, предметы, отличающиеся только ориентацией внутреннего заполнения, могут различаться в прочности почти в два раза.

Разных вариантов заполнения много, но наиболее распространены четыре:

Наибольшую нагрузку способно нести треугольное заполнение, но оно расходует наибольшее количество материала и отнимает много времени. Лучшее соотношение расхода материала, скорости печати и прочности у гексагонального заполнения. Волнообразное заполнение ослабляет деталь, но позволяет ей гнуться и скручиваться, не теряя формы.

Какой 3D-принтер купить?

После того, как мы разобрались с технологией FDM и устройством 3D-принтеров на ее основе, остается только выяснить, с какого FDM-принтера лучше начать, какой купить. Вот пять популярных в России моделей, имеющих много пользователей и, соответственно, хорошую поддержку мейкерского сообщества.

Wanhao Duplicator i3 Plus Mark II (Di3+ Mark II)

Picaso Designer X Pro

Anycubic 4Max Pro v2.0

MZ3D-360

Hercules G2

Заключение

В настоящее время, FDM-принтеры являются лидерами в сфере домашней 3D-печати. Основные принципы их работы одинаковы для всех моделей, но реализовать их можно множеством способов, что обеспечивает высокую гибкость технологии, позволяя удовлетворить запросы как любителей, так и профессионалов.

На рынке представлено множество интересных моделей 3D-принтеров, среди которых вы сможете найти тот, который подойдёт именно вам.

Чтобы подобрать и приобрести подходящий 3D-принтер, обращайтесь в Top 3D Shop.