Чем отличаются процессы листовой штамповки

Штамповка листового металла (горячая и холодная): виды, оборудование

Штамповка деталей из листового металла сегодня является очень распространенной технологией, по которой производят изделия практически для всех отраслей промышленности. Благодаря применению такой технологии из плоского металлического листа можно получать как миниатюрные, так и габаритные детали даже сложной геометрической формы.

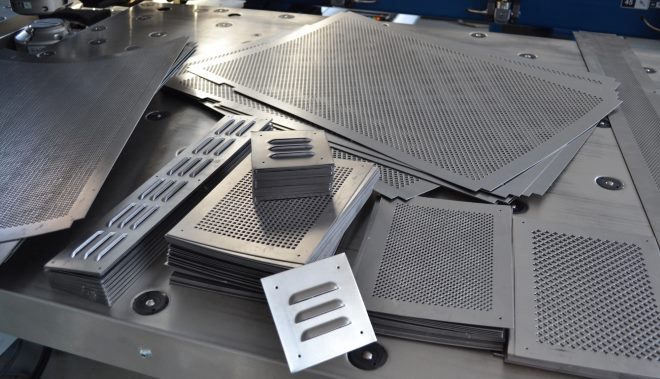

Листовые заготовки, изготовленные на координатно-револьверном прессе

Что собой представляет листовая штамповка

Говоря о штамповке деталей, изготовленных из листового металла, имеют в виду технологическую операцию, при выполнении которой на заготовку оказывается значительное давление. Под воздействием такого давления заготовка деформируется, приобретает требуемую конфигурацию и размеры.

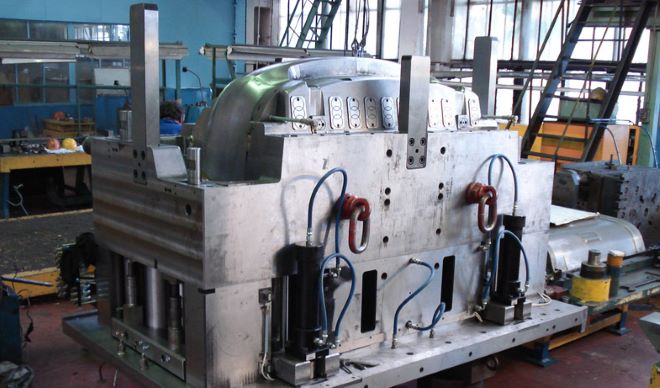

Современный пресс для штамповки кузовных деталей

Активное развитие штамповка как технология производства изделий из листового металла получила в конце XIX века. Именно в тот период (начиная с 1850-х годов) данная технология активно совершенствовалась, а для ее реализации специалисты создали мощное оборудование. Штампованные детали, которые в то время можно было уже производить серийно, отличались достойным качеством и обладали хорошими эксплуатационными характеристиками.

На совершенно новый уровень развития как горячая, так и холодная штамповка вышла уже в начале XX века. Именно благодаря совершенствованию технологии штамповки листового металла стал возможен серийный выпуск автомобилей, для которых с помощью данного метода производились кузовные детали. Начиная с 1930-х годов данную технологию начали активно применять предприятия, работающие в авиа- и судостроительной отрасли, а чуть позже (спустя всего пару десятков лет) при помощи штамповки стали производить детали космических аппаратов.

Высокая популярность, которую штамповка завоевала за относительно долгий период своего развития, объясняется возможностями:

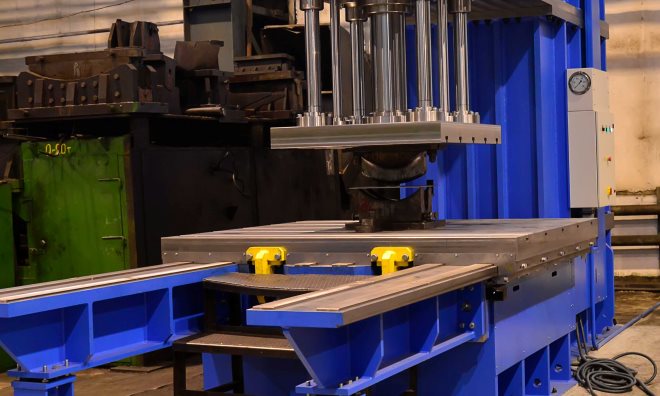

Холодная штамповка на гидравлическом прессе

Использование такой технологической операции, как объемная штамповка, позволяет превратить металлический лист в геометрически сложное и небольшое по массе изделие, прочностные характеристики которого находятся на высоком уровне. Применение методов штамповки деталей из листового металла позволяет изготавливать как очень массивные изделия, используемые при производстве машиностроительной продукции, водных и воздушных судов, так и миниатюрные детали для электронных устройств и часовых механизмов.

Горячая и холодная штамповка часто используется в качестве подготовительной операции. Например, по таким технологиям производят детали, которые затем обрабатываются другими методами – сваркой, резкой и др.

Особенности технологии

В качестве исходного сырья для штамповки может выступать металлический лист, стальная полоса или тонкая лента. Наибольшее распространение по целому ряду причин получила холодная листовая штамповка. Технологию горячей штамповки применяют в тех случаях, когда мощности используемого оборудования не хватает для деформирования металла в холодном состоянии или когда обработке необходимо подвергнуть деталь из металла, отличающегося невысокой пластичностью. Как правило, по технологии горячей штамповки выполняют обработку листовых заготовок, толщина которых не превышает 5 мм.

В зависимости от того, что в процессе выполнения штамповки необходимо сделать с листовым металлом, различают разделительные и формоизменяющие технологические операции. В результате выполнения первых от заготовки отделяется часть металла, что может происходить по прямым или кривым линиям, а также по определенному контуру. Отделение металла в таких случаях происходит из-за сдвига его частей относительно друг друга.

Существует целый ряд разделительных штамповочных операций, для выполнения которых используется пресс, оснащенный специальным инструментом.

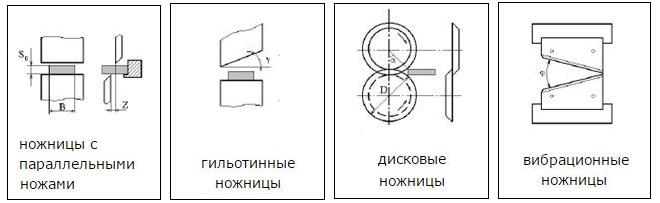

В процессе резки части металлической детали отделяются друг от друга по прямой или фигурной линии. Пресс, при помощи которого выполняется такая операция, правильнее называть ножницами, которые могут быть дисковыми, вибрационными или гильотинными. При помощи резки получают готовые к дальнейшей эксплуатации изделия или формируют заготовки для их дальнейшей обработки другими методами.

Схемы резки листового металла ножницами

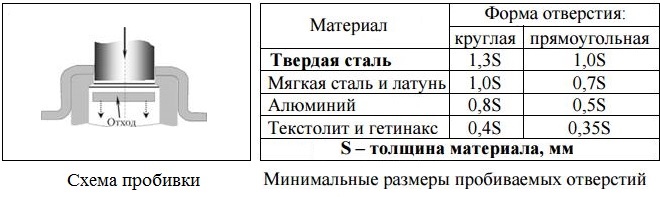

Эта операция используется для того, чтобы сформировать в листовой заготовке отверстия различной конфигурации.

В процессе пробивки часть материала удаляется в отход

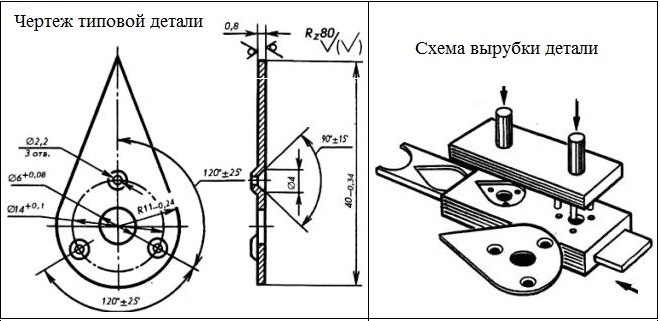

При помощи вырубки из металлической детали формируют готовое изделие с замкнутым контуром.

Пример детали, изготовляемой из полосы вырубкой

Формоизменяющие штамповочные операции в полном соответствии со своим названием используются для того, чтобы без механического разрушения изменить форму листовой металлической заготовки, а также ее размеры.

Это технологическая операция штамповки листового металла, в результате выполнения которой вокруг отверстий в металлической заготовке, а также по ее контуру формируются бортики требуемых размеров и формы. Чаще всего отбортовке подвергают концы труб, на которых впоследствии планируется фиксировать фланцы.

Схема отбортовки детали вокруг заранее пробитого отверстия

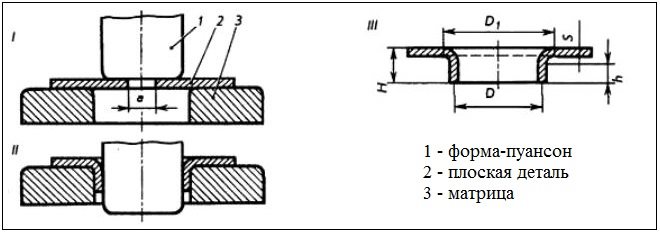

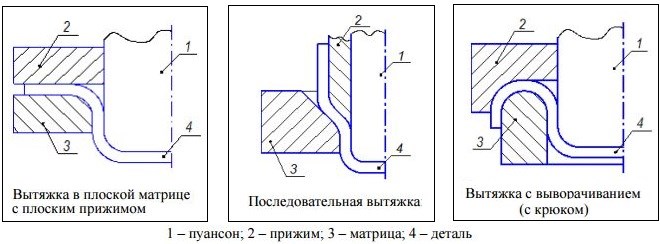

Это по-настоящему объемная штамповка, целью которой является получение из плоского металлического листа полых пространственных изделий. При помощи такой технологической операции можно изготавливать предметы коробчатой, полусферической, цилиндрической, конической и других форм.

Инструментальные способы вытяжки

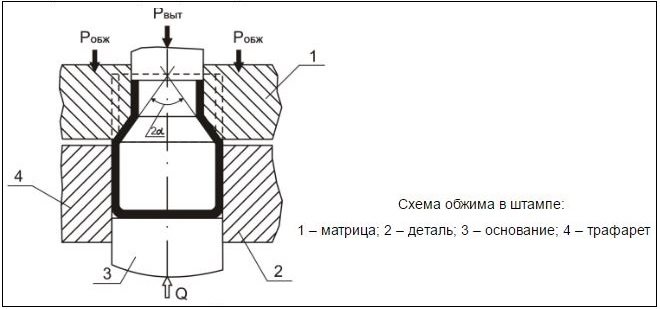

Данная операция выполняется при помощи матрицы конического типа. Целью обжима является сужение торцов полых деталей, изготовленных из листового металла.

При обжиме конец заготовки вталкивается в воронкообразное отверстие матрицы

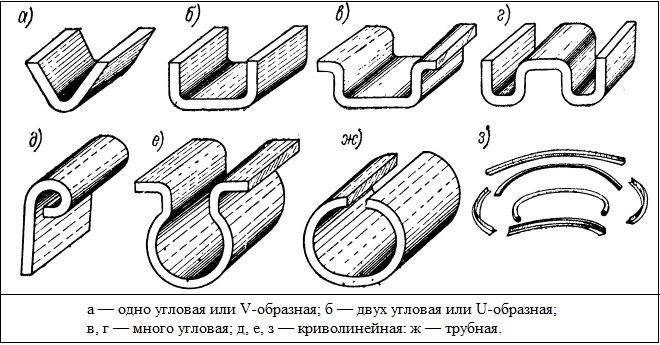

При помощи такой технологической операции штамповки заготовкам из листового металла придают требуемый изгиб.

Гибка позволяет получать детали разнообразных форм, в зависимости от которых различают типы гибки

Это такое изменение формы и размеров локальных участков заготовки, при котором внешний контур изделия остается неизменным.

Обработке по технологии холодной штамповки могут подвергаться не только листы из углеродистых и легированных сталей, но также детали из меди, алюминия и их сплавов. Более того, используя пресс и соответствующие штампы листовой штамповки, можно выполнять обработку таких материалов, как кожа, картон, резина, полимерные сплавы.

Детали, для производства которых была использована холодная штамповка, отличаются не только точностью своих геометрических параметров, но и высоким качеством поверхности. Чистота последней в отдельных случаях может соответствовать 8-му классу. В среднем чистота поверхности штампованных изделий находится в интервале 2–6 классов, что вполне устраивает потребителей такой продукции.

Производственный цех, в котором ведется процесс листовой штамповки

Следует иметь в виду, что выполнение холодной штамповки листового металла сопровождается увеличением его прочностных показателей.

Выбирая пресс для выполнения такой технологической операции, а также занимаясь проектированием штампов листовой штамповки, следует учитывать целый ряд параметров исходного сырья. Только так можно обеспечить высокое качество готовых изделий. К таким параметрам, в частности, относятся:

Оборудование, инструменты и приспособления

Для штамповки деталей, изготовленных из листового металла, необходимы пресс и сам рабочий орган такого оборудования – штамп. В свою очередь рабочими органами штампа, элементы конструкции которого изготавливаются из инструментальных сталей, являются матрица и пуансон. Деформирование обрабатываемого листа как раз и осуществляется матрицей и пуансоном, а происходит это в тот момент, когда они сближаются друг с другом.

В процессе обработки двигается только верхняя часть штампа, которая фиксируется на ползуне пресса. Нижняя часть рабочего инструмента, являющаяся неподвижной, устанавливается на рабочем столе оборудования. В отдельных случаях, когда штамповке подвергают не листовую сталь, а более мягкий материал, рабочие элементы штампа могут изготавливаться из древесины или полимерных сплавов.

Штамповая оснастка для вырубки

Когда методом штамповки необходимо изготовить крупногабаритную единичную деталь, нередко используют не пресс, а несложное приспособление, состоящее из бетонной или чугунной матрицы и контейнера, наполненного жидкостью, в качестве которой выступает вода. Обрабатываемый металлический лист укладывают на матрицу, а жидкий пуансон располагают над ним.

Чтобы создать в жидкости давление, которое деформирует лист металла по форме матрицы, в ней подрывают пороховой заряд или создают электрический разряд требуемой мощности. Для выполнения такой технологической операции, как резка, используют не пресс, как уже говорилось выше, а ножницы, отдавая предпочтение моделям вибрационного типа.

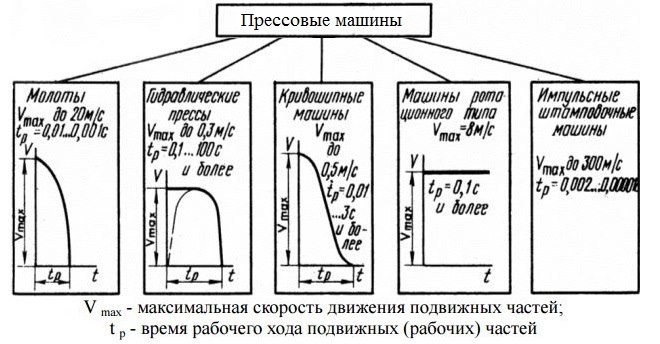

Классификация прессовых машин по кинематической схеме

Собираясь выполнить штамповку изделия из листового металла, следует уделить особое внимание выбору пресса. Чаще всего в качестве такого оборудования выбирают устройства кривошипного типа, которые могут быть оснащены одним, двумя или четырьмя кривошипными механизмами. Принцип работы этого устройства достаточно прост и заключается в следующем.

Штамповочное оборудование, которое применяется для изготовления изделий сложной конфигурации, может быть оснащено не одним, а несколькими ползунами.

Листовая штамповка

Люди издревле делали из металла тонкостенные изделия, сосуды и украшения. Они изготавливались из листа металла методом чеканки-придания формы холодному или разогретому листу пластичного металла путем обстукивания его молотком вокруг деревянной модели будущего изделия. Швы запаивались или чеканились. Такой обработке подвергалась чаще всего медь, реже серебро или золото. Полученные таким образом изделия ценились чрезвычайно высоко, поскольку все операции были ручными и на изготовление одного кувшина у мастера уходил не один день.

Пытливый человеческий ум искал пути ускорить и удешевить производство до середины 19 века, когда появился такой мощный источник энергии, как пар. С тех пор технология производства тонкостенных изделий из металлического листа путем деформации его под давлением, или листовая штамповка, существенно усовершенствовалась. Сегодня этим методом производят миллиарды различных деталей — от частей телефонов до корпусов автомобилей.

Холодная листовая штамповка — гарантия получения высокоточных деталей

Листовая штамповка из листа при комнатной температуре называется холодной штамповкой. Ее применяют при малых толщинах листа и в случае пластичных сплавов. Если же штампуют из толстого листа (от 5 мм) или из сплавов с малой текучестью, то для повышения пластичности лист заготовки нагревают.

Листовая штамповка гарантирует получение большого количества абсолютно идентичных по форме и размерам деталей с высокой точностью.

Холодная объемная штамповка позволяет получать высокоточные тонкостенные детали практически любой формы при себестоимости существенно ниже, чем в случае использования литья или механической обработке. Намного выше получается и коэффициент использования металла. Кроме того, холодная объемная штамповка гарантирует не только прочность, но и однородность свойств материала детали, что особенно важно в ответственных конструкциях.

Как объемная, так и листовая штамповка экономически эффективна в рамках больших серий. Это объясняется большими затратами на подготовку производства.

Характеристика листовой штамповки

холодная листовая штамповка является на сегодня одной из самых широко распространённых технологий обработки металлов, пластмасс и некоторых других материалов. Диапазон применения технологии — от крупных конструкций в судостроении до тонкостенных деталей бытовой техники

Технология характеризуется следующими неоспоримыми преимуществами:

Однако, кроме явных достоинств, холодная листовая штамповка металла обладает и недостатками. Это, прежде всего:

Штамповка листового металла

Следует отметить, что при больших сериях выпускаемых изделий эти недостатки нивелируются за счет известного из экономики эффекта масштаба, и себестоимость производимой продукции оказывается ниже, чем при альтернативных способах обработки металлов.

Виды оборудования для листовой штамповки

Для различных видов операций листовой штамповки применяется широкий спектр оборудования.

Так, для операций резки используют вибрационные, или гильотинные ножницы.

Для выполнения формообразующих операций применяют основное штамповочное оборудование — станок для листовой штамповки или пресс. По типу они различаются на:

Самым простым в устройстве и обслуживании является пресс с кривошипно-шатунным приводом. Он пригоден для выполнения несложной листовой штамповки — тонкостенных деталей малого и среднего размера простой формы.

Пресс с кривошипно-шатунным приводом

Гидравлические прессы позволяют развивать намного большее усилие (до 2 тысяч тонн) и точнее регулировать ход пресса. Этот тип оборудования применяют для операций гибки или объемной штамповки из листа большой толщины.

Радиально-ковочные комплексы используют для листовой штамповки деталей, имеющих форму тела вращения.

Электромагнитные прессы — достаточно новый тип оборудования. Давления на заготовку производится за счет массы электромагнитного сердечника, направляемого к пуансону электромагнитным импульсом. Импульс противоположной полярности возвращает сердечник в исходное положение. Такой привод намного проще в изготовлении и обслуживании, чем гидравлический, но пока не достигает его мощности.

Принцип работы

Физический принцип работы штамповочного оборудования — это пластическая деформация листовой заготовки под давлением. Форма будущей детали задается двумя деталями — матрицей и пуансоном, которые прижимают к листовой заготовке с двух сторон под большим давлением. Там где у матрицы находится выпуклость — у пуансона расположена соответствующая ей по форме и размерам впадина. Деформируясь, листовая заготовка повторяет форму матрицы и пуансона.

Вместе с этим может происходить просечка отверстий, вырубка отдельных деталей из материала листа. При проектировании технологического процесса холодной штамповки деталей из листового металла конструктор оснастки и технолог комбинируют и по возможности совмещает формоизменяющие разделительные операции, чтобы обойтись минимальным числом рабочих проходив штампа и снизить, таким образом, себестоимость изготовления изделия.

В случае тонких листов осуществляется холодная листовая штамповка. При работе с толстыми листами или с мало пластичными сплавами заготовку предварительно нагревают, чтобы повысить ее пластичность.

Какие операции подразумевает холодная штамповка

Все рабочие операции холодной листовой штамповки делятся на две большие группы: разделительные и формоизменяющие.

Разделительные операции листовой штамповки

К разделительным операциям листовой штамповки относятся операции, связанные с нарушением целостности материала листа. Наиболее употребительные из них-

Формоизменяющие операции листовой штамповки

К формоизменяющим операциям листовой штамповки относятся операции, изменяющие пространственную форму листа без нарушения его целостности, такие, как:

При проектировании технологии листовой штамповки технолог комбинирует операции из обеих групп.

Технология процесса

Процесс холодной листовой штамповки начинается с совместной работы технолога и конструктора оснастки. Они рассматривают все изменения, которые должны произойти с плоской заготовкой на ее пути к готовому изделию, планируют и группируют разделительные и формообразующие операции. После такой группировки определяются операции, выполняемые при каждом проходе пресса (если деталь не удается отштамповать за один проход). Под этот конкретный перечень операций проектируется пара матрица — пуансон.

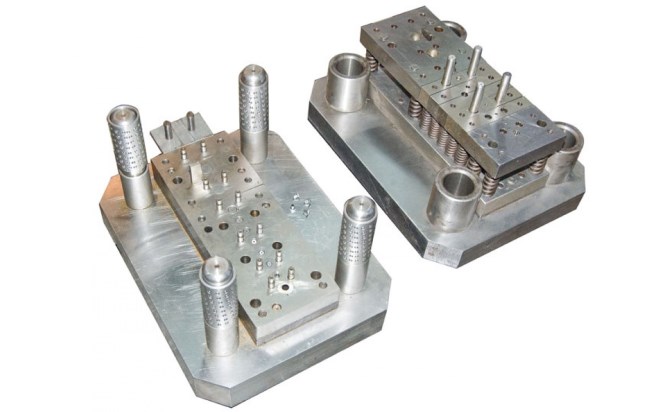

Матрицы и пуансоны, как правило, изготовляют методом фрезерования на многокоординатных обрабатывающих центрах. От точности изготовления напрямую зависит точность соблюдения размеров штамповки и конечное качество изделия. В качестве материалов используют высоколегированную сталь — пресс- форма должна выдержать сотни, а то и миллионы циклов штамповки и при этом не измениться в размерах. Часто пресс-формы делают состоящими из нескольких частей, которые потом надежно соединяют.

Иногда в пресс-форму устанавливают вставку из более прочного материала, например, в той части, где будет осуществляться вырубка или вытяжка и которая будет подвержена существенно большим напряжениям, чем остальная часть пресс-формы.

Прогрессивные способы штамповки листового металла

Штамповка резиной. Используется для заготовок малой толщины и высокой пластичности. Роль матрицы или пуансона выполняет твердая резина. Упрощается изготовление пуансона, подходит для малых серий штамповки.

Схемы листовой штамповки эластичными средами

Штамповка жидкостью. Роль пуансона играет жидкость, подаваемая под давлением. Она прижимает заготовку к матрице и заставляет лист в точности повторять ее форму. Метод используют для вытяжки изделий сложной пространственной формы.

Штамповка взрывом. В защищенной камере производят подрыв небольшого заряда взрывчатых веществ. Возникающее в результате высокое давление вдавливает заготовку в матрицу. Метод используют для деталей больших размеров и замысловатой конфигурации, которые затруднительно изготовить по-другому. Достигается существенная экономия в стоимости оснастки.

Электрогидравлическая штамповка листового метал

Электрогидравлическая штамповка. Роль механического давления выполняет ударная волна в жидкости, которая вызывается разрядом высокого напряжения. Метод отличается высокой точностью и экономичностью.

Схема магнитно-импульсной штамповки листового металла

Магнитно-импульсная штамповка. Магнитные импульсы высокой интенсивности формируют высокоэнергетическое магнитное поле, воздействующее на заготовку, вызывающее в ней вихревые токи и вынуждающее ее принимать заданную форму. Таким способом проводят обжатие труб, формовку сложных рельефов.

Жидкая штамповка

В отличие от предыдущих способов, относящихся к холодной объемной штамповке, данный метод является комбинацией двух технологий: штамповки и литья. Вначале в матрицу заливают необходимый объем расплавленного металла, после чего в нее опускают пуансон.

Происходит выдавливание жидкого металла в зазор между матрицей и пуансоном, который и представляет собой форму будущего изделия. Способ используют при изготовлении больших тонкостенных деталей корпусов из легкоплавкого и пластичного сплава.

Операции листовой штамповки

Одним из основных видов обработки давлением является листовая штамповка. Листовую штамповку можно охарактеризовать как процесс получения обработкой давлением в штампах заготовок, полуфабрикатов и изделий из листового (иногда фасонного) проката преимущественно без обусловленного изменения его толщины.

Классификация операций листовой штамповки

Листовой штамповкой обрабатывают как металлические, так и неметаллические материалы. Металлический материал для листовой штамповки получают прокаткой, волочением, прессованием, гибкой (профилированием) в виде листов, полос, лент различной ширины, свернутых в рулон, а также в виде сплошных и несплошных стержней, панелей, труб различных форм поперечного сечения и толщины.

Из неметаллических материалов методами листовой штамповки обрабатывают бумагу, картон, натуральную и искусственную кожу, пластики, синтетические материалы.

С целью расширения возможностей листовой штамповки наряду с традиционными операциями применяют интенсификацию процессов за счет использования при штамповке повышенных температур, объемного перераспределения листового материала и совмещения операций.

При листовой штамповке в результате пластической деформации форма исходного материала может изменяться. При этом обеспечивается требуемая геометрическая точность изделия, состояние и качество его поверхности.

Формоизменение осуществляют с помощью штампов. Непосредственное воздействие на обрабатываемый материал оказывают основные детали штампа — пуансон и матрица и вспомогательные — прижим, съемник и выталкиватель. Пуансон вдавливается в деформируемый материал, обтягивается, обтекается или охватывается им. Матрица вбирает в себя, охватывает изменяющий форму материал и пуансон.

Базовая поверхность матрицы, по отношению к которой строится и измеряется ее полость (проем), называется зеркалом матрицы. Зеркало матрицы может быть плоским или в виде поверхности. Контуром проема матрицы называют линию пересечения поверхности полости с базовой поверхностью. Полость матрицы может быть глухая (с дном) и сквозная — в виде отверстия. Если полость сквозная, матрица имеет форму осесимметричного или неосесимметричного кольца. Такую матрицу называют матричным кольцом.

Пуансон и матрицу изготовляют обычно из более твердого и прочного материала, чем обрабатываемый. В этом случае инструмент называется жестким. Вместе с тем, один из инструментов — пуансон или матрица — может быть из твердого материала, а другой — из эластичного, легко поддающегося формоизменению. В качестве деформирующей среды могут также применять жидкость или газ.

Исходный материал, предназначенный для последующей обработки, в виде тела определенной формы и размеров называют заготовкой.

Операции листовой штамповки, в соответствии с ГОСТ 18970—84, делят на две группы: разделительные и формоизменяющие.

Разделительные операции

К разделительным относятся операции, в результате которых происходит полное или частичное отделение одной части заготовки от другой с разрушением исходного материала. При этом для выполнения операций используют либо сдвиг одной части заготовки относительно другой, либо внедрение инструмента в заготовку, либо разрыв материала в результате сосредоточенной деформации вблизи острой кромки инструмента под воздействием изгиба и растяжения.

Основные разделительные операции подразделяют на следующие виды.

Отрезка — полное отделение заготовки от исходного материала по незамкнутому контуру.

Разрезка — разделение полуфабриката на части по незамкнутому контуру. Разрезка может проводиться с образованием отхода или без него.

Вырубка — полное отделение заготовки или изделия от исходного материала по замкнутому контуру.

Пробивка — образование в заготовке отверстия или паза с полным отделением части материала в отход. Разделение может проводиться как по замкнутому контуру (для отверстия), так и по незамкнутому (для паза).

Обрезка — отделение от детали, полученной листовой штамповкой, технологического припуска. Обрезка может проводиться по замкнутой либо по незамкнутой линии.

Высечка — полное отделение заготовки или изделия от исходного материала по замкнутому контуру.

Просечка — образование в заготовке отверстия с полным отделением части материала в отход.

Надрезка — неполное отделение части заготовки путем сдвига. При выполнении операции происходит также гибка надрезаемого участка на некоторый угол по отношению к поверхности заготовки.

Проколка — образование в заготовке отверстия путем внедрения в нее пуансона с острой вершиной. Проколка проводится без удаления материала в отход с образованием по периметру отверстия борта с неровными краями, т.е. разделение материала происходит одновременно с операцией отбортовки.

Зачистка — удаление технологического припуска с кромок листовой детали путем его срезания с образованием стружки и последующего сдвига.

Разделительные операции, являющиеся производными от основных:

Операции отрезки, разрезки, вырубки, пробивки, чистовой вырубки, чистовой пробивки, обрезки проводят по схеме формоизменения сдвигом. Операции высечки и просечки выполняют путем внедрения инструмента в разделяемый материал. При надрезке, проколке и зачистке наряду с разделением материала выполняют и другие операции.

Формоизменяющие операции

Формоизменяющие операции — операции, в результате которых путем пластического деформирования изменяют форму заготовки.

Гибка — образование или изменение углов между частями заготовки или придание ей криволинейной формы с образованием развертывающихся поверхностей (цилиндрической или конической).

Завивка — разновидность гибки, заключающаяся в образовании закруглений на концах плоской заготовки или заготовки из проволоки.

Вытяжка — образование полой заготовки или изделия из плоской или полой исходной листовой заготовки за счет втягивания пуансоном в полость матрицы части материала, находящегося за контуром ее проема, и растяжения другой части, находящейся внутри контура.

Существуют следующие разновидности вытяжки:

Обтяжка — образование заготовки заданной формы приложением растягивающих сил к ее краям.

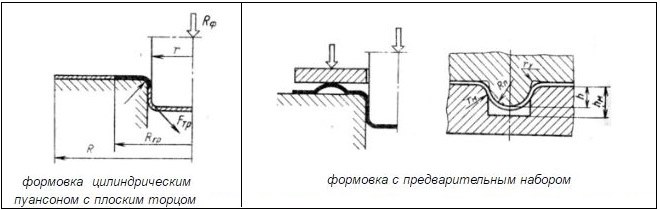

Формовка — образование рельефа в листовой заготовке за счет местных растяжений без обусловленного изменения толщины материала.

Закатка — образование закругленных бортов на краях полой заготовки.

Отбортовка — образование борта по внутреннему и (или) наружному контуру заготовки.

Обжим — уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру.

Раздача — увеличение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру.

Скручивание — поворот части заготовки вокруг продольной оси.

Правка — устранение искажений формы заготовки (детали) пластическим деформированием.

Калибровка — повышение точности размеров штампованной заготовки и уменьшение шероховатости ее поверхности.

Операции, используемые для получения заготовок, называют заготовительными.

Некоторые операции, такие как надрезка, гибка, отбортовка, обжим, раздача, формовка, могут быть использованы для получения неразборных соединений двух или нескольких деталей. В этом случае операции называются штампосборочными.

Количественно формоизменение в ходе штамповочной операции оценивают коэффициентом формоизменения, отражающим относительное изменение геометрического параметра, характерного для данного вида формоизменения. Наибольшее возможное формоизменение оценивается предельным коэффициентом формоизменения.

Формоизменение заготовки ограничивает один из следующих факторов:

Штамповочная операция является частью технологического процесса изготовления изделия. За каждую операцию выполняют определенный вид формоизменения с заданным коэффициентом формоизменения. В технологический процесс штамповки могут входить также вспомогательные операции: смазывание, нанесение покрытий, удерживающих смазочный материал, удаление заусенцев, обезжиривание и промывка. При необходимости в технологический процесс вводят операции термообработки: отжиг начальный и межоперационный, закалку и отпуск, а также отделочные, декоративные и антикоррозионные операции обработки поверхности и операции нанесения покрытий.

Из вышеприведенного определения операций видно, что к листовой штамповке традиционно относят некоторые операции, требующие обусловленного изменения толщины листа. В число этих операций входят вытяжка с утонением, ротационная вытяжка, отбортовка с утонением и некоторые другие, по схемам напряженно-деформированного состояния соответствующие операциям объемной штамповки. Отнесение этих операций к листовой штамповке связано с тем, что они, как правило, входят в технологический процесс, где наряду с ними используют и операции, протекающие без обусловленного изменения толщины.

Комплект инструмента

Комплект инструмента, состоящий из пуансона, матрицы и вспомогательных деталей, предназначенный для одной операции, входит в штамп и располагается в нем в определенной позиции. В штампе может быть один или несколько таких комплектов; они могут располагаться как в одной, так и в разных позициях.

Штамп, предназначенный для выполнения одной операции, имеет один комплект инструмента, располагаемый в одной позиции. Такой штамп называют штампом простого действия или однооперационным. Штамп совмещенного действия предназначен для выполнения нескольких операций несколькими пуансонами и матрицами, располагаемыми в одной позиции. Штамп последовательного действия также предназначен для выполнения нескольких операций, но при этом применяют несколько комплектов инструмента, располагаемых в разных позициях.

При штамповке по совмещенной схеме заготовка в процессе выполнения операций остается на одной позиции. При штамповке по последовательной схеме заготовка переносится с позиции на позицию после выполнения каждой операции. Наименования основных видов штампов листовой штамповки и их узлов, а также правила построения наименований штампов содержатся в ГОСТ 15830—84.

Для обеспечения высокого качества изделия, его служебных характеристик и минимальной себестоимости необходимо, чтобы была обеспечена технологичность конструкции изделия, получаемого листовой штамповкой. Для этого на этапе проектирования изделия должно быть выполненосогласование конструкторских идей с требованиями и возможностями производства. В ходе отработки технологичности конструкции изделия выбирают геометрические соотношения элементов изделия, вид и механические характеристики исходного материала и другие параметры.

При этом необходимо учитывать следующие факторы:

Понятие «технологичность изделия» включает в себя сравнительную (качественную) оценку полноты этого учета.

В завершение классификации следует добавить рекомендации по установлению параметров качества штампованных деталей. Качество определяют шероховатость поверхности, точность формы и размеров, которые ниже указаны для всех основных операций. Как правило, точность штампованных деталей в зависимости от выбранной операции и ее схемы находится в пределах 6…16 квалитета, шероховатость поверхности, формируемая непосредственно в контакте с инструментом, соответствует Ra ≈ 0,32…1,25 мкм, формируемая вне контакта с инструментом — не выше Rz ≈ 20 мкм. Исходная поверхность листовой заготовки на деформированных участках поверхности детали ухудшается на 1…2 интервала параметров шероховатости. Существует также возможность упругого и незначительного пластического деформирования практически всей поверхности изготовленного изделия, существенно влияющее на точность формы (прямолинейность, плоскостность, взаимное расположение) и возникающее как в процессе формообразования, так и в процессе разгрузки изделия после удаления его из штампа.

Обеспечение точности размеров в листовой штамповке

При листовой штамповке геометрические параметры деталей в основном получают методом копирования формы и размеров рабочих частей штампа. В основе методики технологического обеспечения формообразования и точности размеров находятся физико-механические и тепловые процессы.

В процессе работы под действием технологической силы во всех элементах технологической системы пресс-штамп-заготовка возникают деформации, которые в зависимости от конкретных условий процесса штамповки могут оказывать большее или меньшее влияние на размеры изделия.

Основные причины отклонений размеров:

Вызываемые этими причинами деформации могут быть представлены в виде математической модели, пригодной для расчета размеров и отклонения размеров детали от размеров инструмента.

Возможность предварительного определения отклонения размеров детали от размеров инструмента позволяет решить важнейшие практические задачи: повышение точности размеров при изготовлении деталей за счет исключения влияния систематических погрешностей; повышение износостойкости рабочих элементов пуансонов и матриц при отсутствии повышенных требований к точности за счет исключения систематических погрешностей.