Чем определяется возможность обнаружения дефектов металла ультразвуковым эхо методом

узк. Ответы экзамен УЗК. 3. Чем определяется возможность обнаружения дефектов материала ультразвуковым методом Правильный ответ

3. Чем определяется возможность обнаружения дефектов материала ультразвуковым методом?

Правильный ответ: Различием акустических сопротивлений материала и несплошности.

Вопрос:

5. Расстояние преодолеваемое упругой волной за время, равное одному периоду колебаний, это

7. Какой из перечисленных типов волн является единственным, распространяющимся в жидкости?

19. Явление, при котором волна, упавшая на границу раздела двух сред, меняет свое направление в первой среде, называется:

Правильный ответ: отражение.

21. Явление частичного огибания волнами препятствия, находящегося на пути их распространения, называется:

Правильный ответ: дифракцией.

Вопрос:

22. Угол преломления продольных ультразвуковых волн, наклонно падающих под определенным углом на границу раздела вода-металл, зависит от:

соотношения скоростей звука в воде и металле.

23. Продольные ультразвуковые колебания вводят из воды в сталь под углом 5 град. к нормали. В этом случае угол преломления для поперечных колебаний будет:

меньше, чем угол преломления для продольных колебаний.

24. Угол отражения ультразвукового пучка от поверхности раздела вода-сталь:

Правильный ответ: равен углу падения.

25. Если ультразвуковая волна проходит через границу раздела двух сред, первая из которых имеет большее значение акустического сопротивления, но скорости звука в обеих средах одинаковы, то угол преломления будет:

Правильный ответ: равным углу падения.

28. Волны какого типа возбуждаются в объеме твердого тела при падении на его границу плоской продольной волны под углом больше второго критического?

Правильный ответ: Объемные волны не возбуждаются.

Вопрос:

31. При прозвучивании прямым ПЭП с торца сплошного цилиндра, диаметр которого много меньше его длины, периферийные лучи ультразвукового пучка могут отразиться от боковой поверхности до того, как ось пучка достигнет донной поверхности. Это может вызвать:

эхо-сигналы после первого донного сигнала и неравномерно изменяющуюся чувствительность по высоте цилиндра.

32. От акустических сопротивлений материалов первой и второй сред на границе их раздела зависит:

энергетические соотношения на границе раздела сред.

33. Параметр, определяющий количество ультразвуковой энергии, отраженной от поверхности раздела двух сред, называется:

Правильный ответ: коэффициентом отражения.

35. При падении ультразвуковой волны на дефект в каком случае эхо-сигнал будет больше?

Когда полость дефекта заполнена газом.

36. Для экспериментального сравнения коэффициента прозрачности границы «ПЭП-контролируемый материал» в изделии и стандартном образце используют отражатели:

Правильный ответ: одного и того же вида, расположенные на одной и той же глубине.

37. При контроле на глубине 30 мм была выявлена пора диаметром 2 мм. Поры какого диаметра будут выявляться на глубине 60 мм?

Правильный ответ: 8.

39. Коэффициент отражения пучка продольных волн от двугранного угла

равен 1 при углах падения 0° и 90°

43. Производится контроль крупнозернистого материала при фиксированной частоте колебаний. Для волн какого типа коэффициент затухания наименьший?

47. Коэффициент затухания ультразвуковых колебаний в дальней зоне в стали составляет 0,016 дБ/мм плита имеет толщину 250 мм. Как отличаются амплитуды первого и второго донных сигналов?

же толщины и участок удвоенной толщины?

50. По какому закону убывает амплитуда волны под влиянием затухания?

Правильный ответ: По экспоненте.

51. Метод контроля, при котором ультразвук, излучаемый одним ПЭП, проходит сквозь объект контроля и регистрируется другим ПЭП на противоположной стороне объекта, называется:

Правильный ответ: теневым методом.

52. Признаком наличия несплошности при контроле теневым методом является:

Правильный ответ: уменьшение амплитуды импульса, прошедшего через объект контроля на дефектном участке, по сравнению с бездефектными участками.

Вопрос:

И одним прямым, и двумя наклонными ПЭП.

55. В каких пределах изменяется коэффициент выявляемости дефекта при зеркально-теневом методе?

56. Амплитуда первого донного сигнала в отсутствии дефекта в 5 раз больше амплитуды того же донного сигнала при наличии дефекта. Это значит, что коэффициент выявляемости дефекта Кд:

58. Угол ввода наклонного преобразователя:

определяется экпериментально на стандартном образце с цилиндрическим отверстием.

59. Схема контроля, реализующая эхо-зеркальный метод, когда наклонные излучатель и приемник ориентированы в одну сторону, а плоскости падения центральных лучей совмещены, называется:

схемой ТАНДЕМ.

61. Каково назначение пьезоэлемента в преобразователе?

Преобразование электрических колебаний в акустические и обратное преобразование.

62. Каково назначение протектора в прямом преобразователе?

Правильный ответ: Защита пьезоэлемента от механических повреждений.

Вопрос:

менее чувствительны к неровностям и шероховатости поверхности.

65. Какой из нижеперечисленных ПЭП содержит наиболее тонкий пьезоэлемент?

Правильный ответ: На частоту 10,0 МГц.

Вопрос:

66. Что такое стрела преобразователя?

Расстояние от точки выхода наклонного ПЭП до его передней грани.

71. Область контролируемого металла, прилегающая к контактной поверхности объекта контроля, в пределах которой невозможно обнаружить дефект, называют:

Как соотносятся значения H1 и H2, измеренные преобразователями с углами ввода 1 и 2 соответственно?

Правильный ответ: H1>H2

Вопрос:

74. Главной характеристикой акустического поля в дальней зоне является:

75. Рассчитайте длину ближней зоны преобразователя радиусом 8 мм и частотой 1,5 МГц в среде со скоростью звука С=6,0 мм/мкс.

76. Какая из перечисленных формул используется для расчета полного угла раскрытия основного лепестка диаграммы направленности прямого преобразователя радиусом на частоту f, если скорость звука в среде С?

Правильный ответ: sin = 0,61 C/af.

Вопрос:

78. Пьезопластины из одного и того же пьезоматериала с радиусами а1 D.

123. По каким из перечисленных ниже отражателям следует настраивать ВРЧ дефектоскопа, чтобы сохранить по всей толщине контролируемого изделия равную предельную чувствительность?

По плоскодонным отверстиям одинакового диаметра на разной глубине.

первого она составляет 40 мм2.

134. При контроле прямым совмещенным ПЭП амплитуда эхо сигнала от плоскости на глубине 150 мм превышает амплитуду от плоскодонного отражателя на 25 дБ. Какова будет разница амплитуд, если такие же отражатели расположены на глубине 600мм?

дефект имеет округлую форму в плане сварного соединения.

схеме ТАНДЕМ, режим раздельно-совмещенный.

Ультразвуковой контроль – самый универсальный метод НК

Для чего проводят ультразвуковой контроль

В силу всех этих факторов ультразвуковой контроль всё чаще противопоставляют радиографическому. В пользу первого говорит ещё и то, что он безвреден для человеческого здоровья. Приборы для УЗК хороши своей портативностью, удобство работы в полевых условиях, большим многообразием датчиков, призм, сканеров и прочих принадлежностей для самых разных задач дефектоскопии.

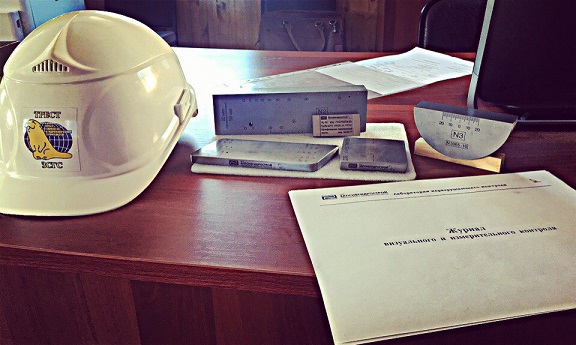

Ультразвуковой контроль сварных соединений: последовательность действий

5) расшифровку данных, оформление заключения. Обычно дефекты классифицируются на допустимые и недопустимые по амплитуде, протяжённые и непротяжённые, поперечные, в корне и в сечении шва. Формат заключения/протокола/акта по результатам УЗК утверждается в нормативно-технической документации на контроль и согласовывается с заказчиком. Запись дефектов осуществляется с использованием условных обозначений, указанием глубины залегания, координат относительно начала отсчёта, амплитуды, протяжённости и пр. Чтобы упростить выборку дефекта и ремонт ОК, рекомендуется указывать начальные и конечные координаты каждого дефекта. В зависимости от того, какие дефекты обнаружены и какими параметрами они обладают, объект контроля относят к категории «годен», «ремонтировать» или «вырезать».

На каких объектах практикуется ультразвуковой контроль

Виды ультразвукового контроля

Заканчивая этот блок, нельзя не сказать и об ультразвуковой толщинометрии (УЗТ). Измерение толщины металла – один из ключевых способов коррозионного мониторинга. По результатам УЗТ можно судить об остаточном ресурсе конструкции (механизма, оборудования и пр.).

Как и в ультразвуковом контроле, принцип построен на использовании импульсов, которые излучает преобразователь. Прибор измеряет скорость, за которую они проходят через стенку. Если конкретнее, то известно 3 основных режима:

1) однократного эхо-сигнала. Измеряется время, которое проходит между начальным импульсом возбуждения и первым эхо-сигналом. Значение корректируется с учётом толщины протектора ПЭП, компенсации степени изнашивания и слоя контактной среды;

2) однократного эхо-сигнала линии задержки. Измеряется время от конца линии задержки до первого донного эхо-сигнала;

3) многократных эхо-сигналов. Измеряется время прохождения между донными эхо-сигналами.

Дефектоскопы и другое оборудование для ультразвукового метода контроля

Помимо этого, в УЗК активно применяются различные призмы, координатные устройства и сканеры. Для настройки и калибровки не обойтись без стандартных образцов (СОП, СО) и настроечных мер. Для улучшения акустического контакта на поверхность объекта предварительно наносят контактную жидкость/гель.

Для проведения УЗТ требуется толщиномер. Такой прибор технически проще, компактнее, дешевле классического дефектоскопа.

Обучение и аттестация специалистов по ультразвуковому методу контроля

По завершении обучения необходимо сдать квалификационный экзамен, состоящий из теоретической и практической части.

Разумеется, в каждом учебном центре есть своя библиотека методической и образовательной литературы. Дополнительно к этому можно почитать «классику» учебников по УЗК – труды И.Н. Ермолова, В.Г. Щербинского, В.В. Клюева, А.Х. Вопилкина и др. Посмотреть информацию об изданиях можно в специальном разделе «Библиофонд» онлайн-библиотеки «Архиус».

Для тех, кто открыт для новых знаний и обмена опытом, на форуме «Дефектоскопист.ру» предусмотрен свой раздел. Начать рекомендуем с веток «Изучение УЗ-контроля» и «Обучение УЗК».

Ультразвуковой метод контроля

Принцип УЗК

Разновидности УЗК

Сегодня в промышленной сфере используют четыре основных методики выполнения ультразвукового метода неразрушающего контроля. Их отличия заключаются в способах, применяемых для получения и оценки информации о дефектах:

1. Импульсный эхо-метод. В ходе диагностики ультразвуковую волну направляют на контролируемую область, а отражённый от дефекта сигнал регистрируют. Эхо-метод предполагает использование одного преобразователя в качестве как приёмника, так и источника волны.

2. Теневая методика. По разные стороны от контролируемой зоны устанавливают два преобразователя. Один из них формирует УЗ-волну, а второй регистрирует отражённый сигнал. При использовании теневого метода о наличии дефекта можно говорить в случае исчезновения УЗ-колебаний. В потоке возникает «глухая зона». Она говорит о том, что в этом месте сигнал не смог пройти из-за дефекта.

3. Зеркальный эхо-метод. В этом случае оба преобразователя устанавливаются на одной стороне. Первый прибор формирует УЗ-колебания, которые отражаются от неровности, а второй регистрирует их. Данный метод особенно эффективен, если необходимо найти дефекты, расположенные под прямым углом относительно поверхности исследуемого изделия (трещины и пр.).

4. Зеркально-теневая методика. По сути – это теневой метод. Однако приборы размещаются на одной стороне. В ходе дефектоскопии оператор регистрирует не прямой, а отражённый от второй поверхности контролируемой зоны поток УЗ-волн. О наличии дефекта говорят «глухие зоны» в отражённых колебаниях.

Неразрушающаяся на первый взгляд конструкция может быть повреждена дефектами, которые возникают во внутренних структурах металла. Поэтому данные методики способны обеспечить безопасную эксплуатацию сооружений, возведённых их продуктов проката.

Выявляемые дефекты

Ультразвуковой неразрушающий контроль используется для выявления:

Преимущества ультразвукового метода контроля

Основные минусы УЗК

Порядок выполнения УЗК

Порядок проведения дефектоскопии будет зависеть от класса металла, который нужно проверить, а также от требований, предъявляемых к нему. Образно можно разделить весь процесс на несколько этапов, это:

1. Визуальный осмотр. Оператор перед проведением дефектоскопии осматривает прокат на предмет видимых повреждений.

2. Выбор характеристик и методов контроля. В зависимости от класса заготовки выбирается метод выполнения УЗК.

3. Подготовка поверхности. С поверхности удаляют остатки шлака, лакокрасочных покрытий, крупные неровности и следы коррозии. Зона выполнения УЗК покрывается специальным составом, включающим воду, минеральные масла или особые густые клейстеры. Это даёт ультразвуковым сигналам возможность проникать внутрь металлического листа без препятствий.

4. Подготовка оборудования. В зависимости от выбранного метода выполнения УЗК мастер размещает, подключает и настраивает приборы.

5. Проведение дефектоскопии. Оператор медленно сканирует металлический лист. При возникновении сигналов от дефектов подбирается контрольный уровень чувствительности. Все данные фиксируются оператором.

6. Подготовка результатов. Информация о найденных дефектах заносится в специальный журнал. Также на основании полученных данных определяется качество стального листа в зависимости от требований, которые к нему предъявляются.

Некоторые предприниматели, занимающиеся производством и реализацией листовой стали, игнорируют этап обязательного неразрушающего контроля. Это может обернуться массой негативных последствий. Листовой металл, не прошедший дефектоскопию, часто становится причиной аварий. Для создания прочных, ответственных и неразрушающихся конструкций он не годится. Поэтому лучше выполнить УЗК в профессиональной лаборатории. Если вас интересуют подобные услуги, обратитесь в ТД «Ареал». Наши специалисты обладают высокой квалификацией, а также оформляют все документы согласно установленным стандартам.

Ультразвуковой неразрушающий контроль

Сварные соединения и швы требуют постоянного контроля качества, вне зависимости от давности установки. Проверка производится с помощью различных методов, наиболее точным является ультразвуковой контроль. Методика проверки сварных швов используется с начала прошлого столетия, пользуется популярностью ввиду точных показателей, выявления малейших недочетов. Как показывает практика, внутри сварочного шва могут быть скрытые дефекты, которые напрямую влияют на качество соединения, ультразвуковая дефектоскопия помогает выявить мельчайшие детали, недостатки.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Виды ультразвукового контроля

Операция контроля сварного шва позволяет определить расстояние до дефекта по временной шкале распространения отражения, размер амплитуды, ширины акустической волны.

В настоящем времени существует несколько способов, которыми проводится ультразвуковой контроль, основанием служит ГОСТ-23829, основные отличия происходят в оценке, регистрации данных:

Наиболее популярными являются теневой и эхо – импульсный методы, остальные реже ввиду требуемой настройки оборудования и неудобного использования инструментов.

Как проводится ультразвуковая дефектоскопия

Процесс проверки ультразвуковым оборудованием относится практически ко всем типам металлов, чугуне, меди, стали и других легированных соединениях.

Проведение дефектоскопии ультразвуковым методом

Существует определенный стандарт выполнения проверочных работ, которому необходимо придерживаться:

Сварочные швы основываются на контроле, достаточным проверкой УЗД. При соответствующей квалификации оператора, правильно настроенном оборудовании, возможно получить исчерпывающий ответ о наличии дефектов. При тех случаях, когда применяются более подробные исследования сварных швов, используют гамма — дефектоскопию или рентгенодефектоскопию. Рамки применения теневого метода ультразвуковой дефектоскопии и других способов существуют, основные дефекты, которые возможно выявить с помощью УЗД:

Ультразвуковой диагностике подвержены различные типы швов, плоские, продольные, кольцевые, сварные трубы и стыки, а также тавровые соединения. Методика проверки швов применяется не только крупными производственными предприятиями, а также на строительных площадках, при возведении помещений. Чаще всего УЗД используется:

К работе с дефектоскопом допускаются лица, имеющие удостоверение, ознакомленные с правилами техники безопасности. Сварные стыки могут находиться в замкнутых пространствах, на высоте, труднодоступных местах, перед работой оператор проходит дополнительный инструктаж, работа контролируется отделом охраны труда. Работа производится с заземленным аппаратом, сечением провода не менее 2.5 мм. Категорически запрещается использовать оборудование вблизи сварочных работ в отсутствие специальной защиты.

Параметры оценки результатов

Аппарат настраивается путем определения наименьшего размера дефекта на эталонной детали. В роли эталонов выступают расположенные перпендикулярно направлению прозвучивания отверстия плоскодонного типа. Используются эталонные детали также с боковыми прорезями, зарубками.

Результаты ультразвукового контроля

Минимальным расстоянием между дефектами обуславливается разрешающая способность для эхо – метода, это делается, чтобы определить несколько различных дефектов.

Оценка качества сварных соединений при ультразвуковом контроле происходит по следующим параметрам:

Длинна сварного дефекта определяется расстоянием перемещения излучателя по отношению к зафиксированному показанию сигналов с прибора. Способ определяется также для определения ширины дефекта. По разнице времени излученной, отраженной форме волны от дефекта определяется высота дефекта.

Факторы, влияющие на результат

Определение точного значения дефекта при ультразвуковой проверке практически невозможно. Именно поэтому, за основу берется площадь эталонного изделия. Максимально допустимыми параметрами являются эквивалентные величины, которые сопоставляются с эталоном. Стоит учитывать, что вычисленная площадь, практически во всех случаях, меньше настоящего размера.

Результаты дефектоскопии ультразвукового типа оформляются в специально отведенном журнале, согласно ГОСТ-14782. При регистрации проверки в обязательном порядке проставляются:

К описанию характеристик в журналах при проверке применяются сокращения. Прописная буква А указывает на то, что дефект и его протяженность не переступает технические условия. Буквы Б, В характеризуют протяженность дефекта по нарастающей. Цифрами следом обозначается количество дефектов, их размеры, глубину.

Дефекты сварных швов

Определение формы дефекта происходит за счёт специальной методики, основой данных является эхо-сигнал, отображаемый дефектоскопом. Точность показаний определяется квалификацией оператора, его внимательностью, тщательность проведения. Измеряемые показатели должны быть в соответствии с инструкцией.

Достоинства и недостатки ультразвукового контроля труб

Ультразвуковым контролем возможно определить несоответствия во всех видах соединений, пайке, склейке, сварки и т.к. Процедура позволяет выявить большое количество недочетов:

Основными преимуществами проведения неразрушимой акустической дефектоскопии являются:

Плюсы и минусы ультразвукового контроля

Проведения работ со сложным оборудованием требует обученного, опытного персонала. Ультразвуковой контроль швов не исключение, а также требуется подготовка сварного шва по определенным показателям:

Каждый из способов проверки имеет недостатки, проверка КЗД металлов не исключение. К основным отрицательным сторонам можно отнести:

Преимущества и проблемные вопросы метода

Для проверки понадобится дефектоскопы и преобразователи, набор эталонов, образцов, предназначенных для калибровки и настройки оборудования. Определение расположения, места дефектов производится с помощью линейки координатного типа, вспомогательные приспособления понадобятся для зачистки, смазки проверяемого шва.

Проверенный сварной шов гарантирует надежность, прочность конструкции при эксплуатации. Существуют определенные нормативы, по которым изделие вводится в эксплуатацию или дорабатывается дальше.

В особенности проверка применяется в тяжелых условиях использования приспособлений.