Чем обусловлен нагрев электрода при сварке

Тепловые свойства сварочной дуги

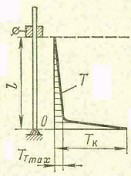

Сварочная дуга образуется за счет мощной энергии заряженных частиц, которые возникают между катодом и анодом. В результате этого появляется тепловая энергия способная плавить металлы.

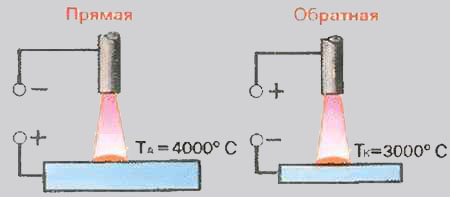

Значение тепловой энергии в зоне анода и катода разное, что позволило при сварке постоянным током решать различные технологические задачи. В катодной зоне температура достигает 2400 градусов, в то время как в анодной 2600 градусов.

Поэтому при сварке толстых металлов, которые требуют большего подвода тепла, используется прямая полярность. При этом плюсовая клемма от сварочного аппарата подсоединяется к заготовке, а минусовая к электроду. При сварке тонколистовых и тонкостенных изделий используется сварка постоянным током обратной полярности.

Тепловые свойства сварочной дуги

При сварке постоянным током наиболее всего тепла выделяется в зоне анода. Обусловлено это тем, что заряженные частицы здесь двигаются быстрей, чем в зоне катода. Соответственно и тепла выделяется больше чем в катодной зоне.

Температура дуги при сварке металлическим электродом в зоне анода достигает 2600 градусов, в то время как в катодной зоне температура несколько ниже, порядка 2400 градусов. При сварке угольными электродами, температура катодной и анодной зон составляет 3200 и 3900 градусов с плюсом.

Как было сказано выше, такая разница температур в катодной и анодной зонах используется для сварки тонких и толстых металлов. Там где важно не прожечь тонкий металл, при сваривании нержавеющих изделий, применяется обратная полярность. Катод подключается к заготовке, а анод подсоединяется к электроду.

При этом обеспечивается наименьший нагрев свариваемой детали и ускоренное расплавление электрода. Прямая и обратная полярность работает только при сварке на постоянном токе.

Этого эффекта невозможно достичь при питании сварочной дуги переменным током, поскольку все время происходит периодическая смена анодного и катодного пятна (в зависимости от частоты переменного тока).

Интересные факты про сварочную дугу

Как показывает практика, только 30-40% выделяемого тепла сварочной дугой расходуется на нагрев и последующее плавление металла. Остальные 60-70% процентов тепла выделяются в окружающую среду. Процесс выделения тепла происходит через конвекцию и излучение.

Остальное тепло, которое непосредственно используется на сваривание металлов, называется тепловой мощностью дуги. Эта мощность во многом зависит от способа сварки, электродного покрытия и многих других факторов.

Интересно и то, что при автоматической сварке под флюсом потери тепловой энергии намного ниже, чем при ручной дуговой сварке. Там потери в основном приходятся на то, чтобы расплавить флюс, на угар и разбрызгивание металла.

Помимо температуры сварочная дуга имеет и еще одну характеристику — длину. Это расстояние от поверхности сварочной ванны до торца электрода. Короткая дуга имеет длину от 2 до 4 мм. Длина «нормальной» сварочной дуги составляет 4-6 мм.

Длинной дуга считается в том случае, если расстояние между электродом и сварочной ванной более 6 миллиметров.

Нагрев и расплавление электрода

Наряду с определением характера нагрева изделия важное значение имеет определение характера нагрева и плавления электрода. Нагрев и плавление электрода при электродуговой сварке осуществляются двумя основными источниками: во-первых, дугой, сосредоточенной на оплавляемом конце электрода и, во-вторых, электрическим током, проходящим по электродному стержню.

Нагрев током происходит на всей длине электрода от точки присоединения токоподводящего контакта (зажима электрододержателя) до торца электрода.

Нагрев током способствует повышению скорости плавления и соответственно производительности процесса сварки. Что касается нагрева электрода дугой, сосредоточенной на его конце, то теплота от нее распространяется по стержню на весьма небольшую длину (8-10 мм). Это объясняется значительной скоростью плавления электрода и относительно небольшой теплопроводностью стали.

Вследствие концентрированного нагрева дугою температура этого участка быстро достигает точки плавления и на конце стержня образуется капля, металл которой оказывается перегретым до постоянной температуры, равной примерно 2300° С.

Мгновенная производительность зависит от режима сварки, а также применяемых материалов.

Количественные характеристики процесса плавления электрода при дуговой сварке впервые исследовал проф. В. П. Вологдин еще в 1929 г. В результате исследований процесса ручной сварки разными электродами при малой плотности тока (10-12 а/мм2) он установил, что производительность расплавления при ручной сварке, главным образом, зависит от силы сварочного тока и значительно меньше от других параметров режима сварки. Для характеристики производительности процесса В. П. Вологдин предложил два показателя, названные им коэффициентом расплавления и коэффициентом наплавки, относя эти коэффициенты к условной силе тока 1 a и времени горения дуги 1 час. При ручной сварке под током находится весь стержень электрода длиной 400-450 мм, что вызывает его быстрый нагрев.

Сравнительно небольшой диапазон допустимых плотностей тока приводит к тому, что коэффициенты расплавления при ручной сварке изменяются мало.

При автоматической и полуавтоматической сварке под током находится небольшой по длине участок электрода (25-50 мм); кроме того, наличие флюса обеспечивает правильное формирование шва и отсутствие разбрызгивания металла даже при резком возрастании сварочного тока. В силу указанного обстоятельства оказывается возможным значительно увеличить производительность плавления электрода за счет резкого увеличения плотности тока.

При ручной сварке не весь расплавленный металл электрода поступает на формирование шва; часть этого металла теряется в виде брызг и угара (8-12%); при автоматической и полуавтоматической сварке потери значительно меньше (1-2%).

Коэффициент наплавки определяет вес металла (в граммах), наплавляемого за 1 час непрерывного горения дуги при условной силе тока 1а (имеется в виду вес металла, идущего непосредственно на формирование шва).

При автоматической и полуавтоматической сварке обычно пренебрегают потерями и пользуются только понятием коэффициента расплавления. Для оценки общей трудоемкости сварки вводится еще понятие о коэффициенте использования сварочного поста по времени. Он представляет отношение времени горения дуги к общей продолжительности рабочего дня.

Физико-металлургические процессы при сварке трубопроводов

|

|

|

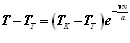

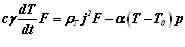

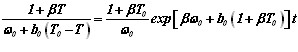

Нагрев и плавление электродного материала при дуговой сварке Электроды и сварочная проволока при сварке плавлением нагреваются в основном за счет использования тепла в результате сопротивления электрода протекающему току и тепловой электрической дуги на участке 5-10 мм от нагреваемого торца. Нагрев электрода током в интервале температур от 0 до 800 °С определяется из рассмотрения следующих зависимостей: При автоматической сварке, когда плотность тока в электродной проволоке достигает 40-50 А/мм 2 и нагрев непродолжителен, можно пренебречь теплоотдачей через боковую поверхность, полагая предельную температуру Тпр→∞. Уравнение нагрева вылета проволоки (участок проволоки от токопроводящего контакта до дуги) будет иметь вид Распределение температуры Т(х) вблизи торца электрода и сварочной проволоки, нагреваемых дугой, можно описать уравнением нагрева стержня подвижным плоским источником Нагрев и проплавление свариваемого металла Горение электрической дуги приводит к образованию жидкой сварочной ванны. Размеры сварочной ванны зависят от ряда технологических параметров режима и физико-химических свойств свариваемого металла. Длину ванны расплавленного металла можно определить из уравнения, описывающего температурное поле при наплавке валика на массивное тело мощной быстродвижущейся дугой: Наибольший интерес представляет максимальная длина ванны на поверхности изделия (рис. 25), когда r=0 и уравнение Время пребывания каждого элемента, лежащего на оси шва, в жидком состоянии пропорционально погонной энергии. Определим длину ванны L, зная tв и скорость сварки v: _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |

|

|

|

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

| ||||||||||||||

| Тип электрода | Род тока | β, 1/градус | ω0, градус/сек | b0, 1/градус | |

| Проволока | Покрытие | ||||

| Малоугле- родистая сталь | Меловое ОММ-5 и УОНИ-13 | Постоян. Перемен. Постоян. Перемен. | 4,17·10–3 3,33·10–3 5,00·10–3 4,17·10–3 | 3,1·10 –3 j 2 3,7·10 –2 j 2 2,4·10 –2 j 2 2,7·10 –2 j 2 | 1,17·10 –2 /d1 1,40·10 –2 /d1 0,96·10 –2 /d1 0,08·10 –2 /d1 |

Здесь

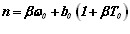

Рис. 2.37 – Номограмма для расчета нагрева стальных электродов током

Для определения температуры нагрева стержня при протекании по нему тока в течение времени t, необходимо определить величину nt, затем величину

Вычисления и экспериментальные данные показывают, что скорость нагрева электрода существенно зависит от удельного сопротивления материала стержня. Стержни из аустенитной стали при температурах до 600 0 С имеют значительно большее значение ρТ, чем стержни из малоуглеродистой стали. Поэтому аустенитные стержни нагреваются значительно быстрее, чем малоуглеродистые. Подобным же образом влияет и плотность тока. Чем выше плотность тока, тем выше температура нагрева. Тонкие электроды вследствие повышенной теплоотдачи нагреваются медленнее, чем толстые, если плотности тока одинаковы.

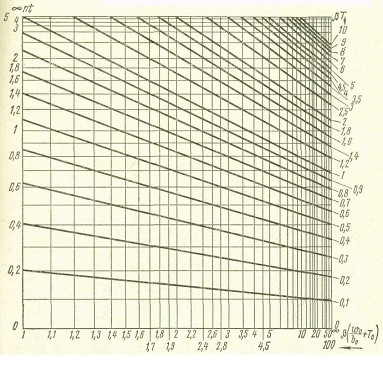

Помимо нагрева проходящим током, электрод нагревается вторым источником тепла – дугой. Расчетную схему процесса нагрева электрода дугой можно представить следующим образом: тело – полубесконечный стержень, источник тепла – плоский, постоянно действующий, подвижный. Используя уравнение предельного состояния процесса распространения теплоты от подвижного плоского источника в стержне в области впереди источника, то есть х>0 при “b” = 0, получаем распределение температур в стержне в виде уравнения

где х – расстояние от торца электрода до исследуемой точки, [см];

TT – температура подогрева электродного стержня током;

TK – температура нагреваемого дугой торца электрода. Условно считаем ТК равной средней температуре капель металла (для стали ТК = 2300–2500 0 С)

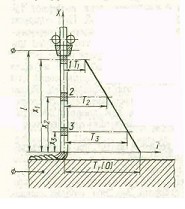

График распределения температур по длине электрода в различное время после начала горения дуги будет иметь вид

Рис. 2.38 – График распределения температур по длине электрода

в различные моменты времени после начала горения дуги.

При автоматической дуговой сварке проволока нагревается также двумя источниками теплоты – проходящим током и дугой. Особенностью автоматической сварки по сравнению с ручной является то, что при автоматической сварке ток подводится с помощью скользящего контакта на небольшом расстоянии от дуги, то есть ток не проходит по всей длине стержня, как при ручной сварке электродами. В результате этого уменьшается вредное влияние предварительного подогрева стержня, что в свою очередь, дает возможность значительно повысить плотность тока. При этом производительность расплавления электродной проволоки возрастает в несколько раз.

Рис. 2.39 – К расчету нагрева электродной проволоки протекающим по ней током при автоматической сварке. Рис. 2.39 – К расчету нагрева электродной проволоки протекающим по ней током при автоматической сварке. |  Рис. 2.40 – Суммарный график распределения температур по вылету электрода при автоматической сварке. Рис. 2.40 – Суммарный график распределения температур по вылету электрода при автоматической сварке. |

Каждый элемент проволоки, подающийся в дугу со скоростью w см/сек, нагревается током на пути от токоподвода до дуги. Если в некоторый произвольный момент времени рассмотреть тепловое состояние бесконечно малых участков электродной проволоки 1, 2, 3, расположенных на расстояниях х1, х2, х3 от начала координат, совмещенного с дугой, то станет очевидным, что элемент 1 нагревался в течение времени

Суммарный же график распределения температур по длине электрода с учетом действия двух источников тепла представлен на Рис. 2.40.

1. Каковы особенности нагрева вылета электродной проволоки теплом Джоуля-Ленца и влияния этого нагрева на производительность сварки?

2. Как рассчитывается нагрев электрода и электродного вылета теплом Джоуля-Ленца?

3. Как рассчитывается нагрев электрода и электродного вылета теплом дуги?

4. Какие факторы влияют на распределение температур вдоль оси электрода?

5. Пути повышения производительности процесса наплавки и проплавления.

Нагрев и расплавление электродов

Лабораторная работа № 3

НАГРЕВ И РАСПЛАВЛЕНИЕ ЭЛЕКТРОДОВ.

Исходные данные: Ток сварки 160 А, Uxx=103 B, d электродов 4 мм, марки электродов Е-В 121, Е308-16.

Вопросы производительности сварки плавящимися электродами непосредственно связаны с процессами нагрева электрода сварочным током и его плавления: более интенсивный нагрев электродной проволоки сварочным током и дугой увеличивает производительность процесса. В то же время чрезмерный перегрев обмазки при протекании сварочного тока завышенного значения по электродному стержню в процессе сварки качественным электродом может привести не только к снижению механических свойств шва, но даже к разрушению электродного покрытия и к получению дефектного сварного соединения.

Количество тепла, вводимого дугой в электрод в единицу времени, определяется по формуле:

Производительность расплавления определяется по формуле:

Коэффициент расплавления электродов определяется по формуле:

бр=

Коэффициент неравномерности скорости расплавления электродов равен отношению скорости плавления электрода в конце щмах к скорости плавления в начале щ1:

Кн=

Обычно при стабильном и нормальном протекании процесса сварки Кн = 1,3- 1,4.

Температура в процессе нагрева электродов сварочным током описывается выражением:

— начальный коэффициент температуроотдачи для электродного стержня;

n=

Численные значение постоянных коэффициентов при расчете процессов нагрева электродов следует выбирать по табл. 3.

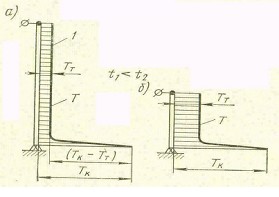

1. в середине электрода заданной преподавателем марки укрепить термопару (рис. 2,а).

2. Экспериментально изучить процесс нагрева электрода, накоротко замкнутого на сварочный стол, при двух значениях сварочного тока.

3. По показаниям милливольтметра и секундомере построить кривые нагрева электрода сварочным током для различных плотностей тока и марок электродов в координатах Т = f ( t) (рис.2‚б).

4. Используя номограмму (рис.1)‚ произвести расчет процесса нагрева электрода током для тех же условий и данные нанести на тот же график.

6. Установить характер неравномерности плавления по длине электрода, определив значения щ‚бр, Кн.

Перед укреплением термопары в середине электрода в опытах по изучению процесса их нагрева сварочным током с одной стороны отбить обмазку и наждачной шкуркой зачистить поверхность оголенного стержня. Термопару укрепить либо зачеканкой в предварительно засверленном отверстии, либо приваркой (конденсаторной сваркой). Для надежного фиксирования термопары ее необходимо присоединить проволокой малого диаметра к электроду на расстоянии около 40 мм от места приварки.

Расчет значений температуры при нагреве электродов сварочным током производить через каждые 30 сек.

В опытах по изучению процесса расплавления электрода по секундомеру следует фиксировать время расплавления каждого участка. Полученные данные следует усреднить, и по средним значениям вычислить щ и бр. Опыты по определению скорости плавления и бр, а также исследования процесса нагрева электрода сварочным током производить на одинаковых режимах.

таблица к 1 опыту при кз электрода в стол, электрод Е-В121, I=160, d=4 мм

- Чем обусловлен нагрев проводов и кабелей при протекании электрического тока

- Чем обусловлен новаторский характер поэзии маяковского

Самодельные цепи из круглых и профильных труб

Самодельные цепи из круглых и профильных труб (2.36)

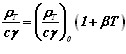

(2.36) от температуры для ряда материалов можно приближенно описать линейным соотношением

от температуры для ряда материалов можно приближенно описать линейным соотношением , (2.37)

, (2.37) – значение коэффициента при Т = 0 ºС.

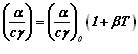

– значение коэффициента при Т = 0 ºС. следует принимать не постоянным, как это обычно делается в расчетах, а зависящим от температуры

следует принимать не постоянным, как это обычно делается в расчетах, а зависящим от температуры . (2.38)

. (2.38) (2.39)

(2.39) – начальная скорость нагрева;

– начальная скорость нагрева; – начальный коэффициент температуроотдачи для стержня.

– начальный коэффициент температуроотдачи для стержня.