Что такое pvd покрытие на часах желтое

Что такое PVD, DLC и IP покрытие часов

В процессе нанесения PVD покрытия (Physical vapor deposition) используется несколько способов напыления путём конденсации пара наносимого материала – титана или циркония. Этот процесс производится в вакууме при температуре 150-500°С.

Этапы нанесения PVD покрытия:

— в вакууме создаётся пар из частиц вещества, которое будет служить напылением;

— происходит столкновение молекул металла в вакууме;

— этот пар из PVD-металла конденсируется на корпусе часов, образуя плёнку толщиной всего до 5 микрон.

Ключевой момент: процесс нанесения PVD покрытия не подразумевает никаких химических реакций.

После нанесения PVD корпус часов не требует никакой дополнительной обработки. Покрытие не имеет микротрещин, изделие приобретает глубокий матовый цвет без бликов.

Поверхность часов с PVD покрытием гораздо более устойчива к механическим повреждениям извне, к стираниям и царапинам, чем у часов без покрытия. Этот вид покрытия отлично защищает металл от появления ржавчины, что особенно важно для дайверов. Благодаря PVD покрытию, часы сохраняют свой первоначальный вид в течение как минимум 10-15 лет.

Плюсы PVD покрытия очевидны – значительно увеличивается надёжность и срок службы часов. В салонах «Шатель» представлен широкий ассортимент часов с чёрным, розовым, жёлтым, синим, серым и бронзовым PVD покрытием.

DLC (Diamond-like-carbon) – одна их самых лучших разновидностей покрытия. В переводе с английского означается «Углерод с алмазными свойствами». DLC наносится на металл вакуумным конденсатором, но в отличие от классического черного PVD, основой которого является оксид хрома или карбид титана, в DLC поверхность металла защищает особая пленка из углерода, по характеристикам прочности сравнимого со своим ближайшим родственником — алмазом. В итоге получается часовой корпус, устойчивый к сильнейшим механическим повреждениям. Углеродное покрытие с алмазными свойствами так же обеспечивает повышенное сопротивление воздействию электричества и химических веществ.

Интересный факт: если на нержавеющий метал даже среднего качества наносится DLC покрытие, то его срок службы увеличивается от одной недели до 85 лет!

В ассортименте всех швейцарских часовых брендов, представленных в салоне «Шатель» есть часы с DLC покрытием.

Третий распространённый вид покрытия часов – IP покрытие. По сути это разновидность рассмотренного выше PVD покрытия. В процессе нанесения IP покрытия на корпусы и браслеты часов применяется титан или его сплавы. На металл направляется поток ионов наносимого материала, в результате чего на корпусе и браслете часов получается IP слой толщиной всего в 1-2 микрона. Между двумя материалами – нержавеющей сталью и ионами титана/титанового сплава образуется гипоаллергенная прослойка.

Такое покрытие также обеспечивает надёжную защиту от внешних механических повреждений. В целом PVD и IP покрытие по сроку службы идентичны.

Разумеется, наручные часы с PVD и DLC покрытием корпусов и браслетов выглядят эффектно. Однако мы можем предложить также швейцарские часы с золотым корпусом из белого золота, великолепные модели из розового золота и 18-каратного золота, а также часы с титановым корпусом.

Виды и способы покрытия корпусов часов

В настоящий момент существует множество способов нанесения различных материалов на корпус часов (Гальванический, Лакокрасочный, PVD, IPG, MGP, DLC). Делается это как для придания часам красивого, презентабельного вида, так и для получения дополненных свойств, такие как защита от истирания, царапин, окисления, коррозии и т.д.

Итак, давайте же разберемся в этих непонятных обозначениях и рассмотрим основные виды покрытий корпусов часов:

Лакокрасочное покрытия

Данный вид покрытия используется очень редко и как правило в часах очень никого качества. Такое покрытие не долговечное срок службы до 1 года, потом оно очень сильно истирается. Таким видом покрытия как правило использую производители часов из азиатского региона, для имитации керамики.

Исключение составляет лишь покрытие из жесткой резины, которое наноситься похожим методом и служит в качестве дополнительной амортизацией в туристических и спортивных часах.

Гальванический метод

Основан на принципе электролиза, считается основным способом нанесения покрытая до 80х годов двадцатого века. Как правило на часы наносился слой металла толщиной в 3-5 микрон этого было достаточно для сохранения хорошего внешнего вила до 7 лет. В более дорогих часах исписывалось более толстое покрытие до 10 микрон, что продлевало срок службы до 10 лет. Этим методом наносятся покрытие из хрома, никеля, серебра, золота, палладия.

К гальваническому методу относятся PDP метод, покрытия палладием с примесями никеля, делает ярко-белый цвет.

К гальваническому методу относятся PNP метод, покрытия никелем с небольшой примесью палладия

Основным минусом нанесения покрытия гальваническим способом считается отсутствие равномерности нанесенного покрытия. Бывали случае, что равномерность нанесения колебалась до 30% с разных частей покрываемого изделия.

PVD (Physical-Vapour-Deposition) вакуумно-диффузное напыление.

Наиболее прогрессивный метод по сравнению с предыдущим. Весь процесс протекает в вакуумной среде при температуре от 200 по 500 градусов по Цельсию. Материал (Золото, Палладий, Платина, Хром, Сталь, Никель), как бы «испаряются» и этот «пар» осаждается на структуру корпуса. Этот метод позволяет более точно контролировать толщину и равномерность нанесения покрытия.

Толщина слоя металла составляет те же 3-5 микрон, но качество самого покрытия, его твердость и равномерность намного выше чем при гальваническом методе. При этом срок службы может достигать 15 лет.

Является одной из разновидности PVD метода покрытия. Метод IP-ионного напыления имеет лучшие показатели по истиранию, окислению и химической стойкости по сравнению с PVD методом. Достигается это путем воздействия высокого давления и большой температуры, которая может доходить до 1500 градусов по Цельсию. В результате молекулы метала, как бы смешиваются с молекулами корпуса часов. Уровень прочности превышает в 5 раз по сравнению с гальваническим методом.

Аббревиатура IP может содержать следующие значения, в зависимости от испытуемого материала для напыления:

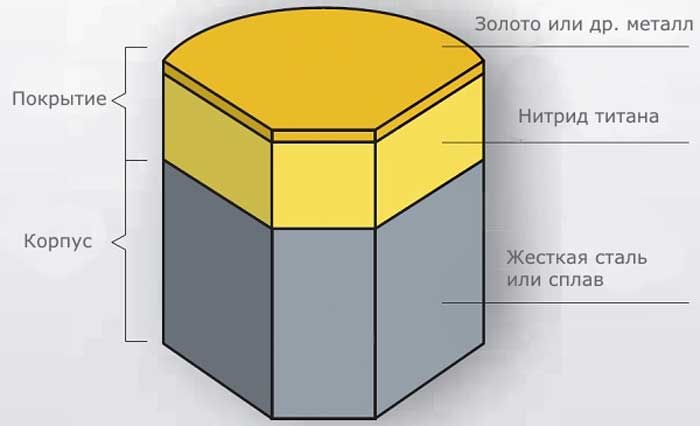

Является одной из разновидности PVD и IPG покрытия. Стой разницей, что используется дополнительной слой из нитрида титана или карбида титана, нанесенный IPG или PVD методом, на который в дальнейшем наноситься тем же методов слой золота.

Этот способ покрытия в три раза более устойчив к истиранию и появлению царапин, если сравнивать его с IPG покрытием.

Данную аббревиатуру можно буквально перевести Алмазоподобное – покрытие в настоящий время этот вид покрытия считается самым лучшим, потому что углерод (из которого состоит алмаз, самый твердый материал) наноситься на материал корпуса часов. Метод был разработан в 2008 году.

Это технология плазменного импульсного распыления графита в вакуумной камере и осаждение ионов углерода с достаточно большой энергией на изделия.

После нанесения такого покрытия, корпус часов может приобретать уникальные свойства, такие как повышенное сопротивление к воздействию эклектического тока, химических веществ, а также устойчивость к царапинам и истиранию.

Данный метод используют специалисты нашего сервисного центра для дополненного нанесения и реставрации корпусов часов.

Общий раздел

|