Что составляет основу пластмасс

Пластмасса

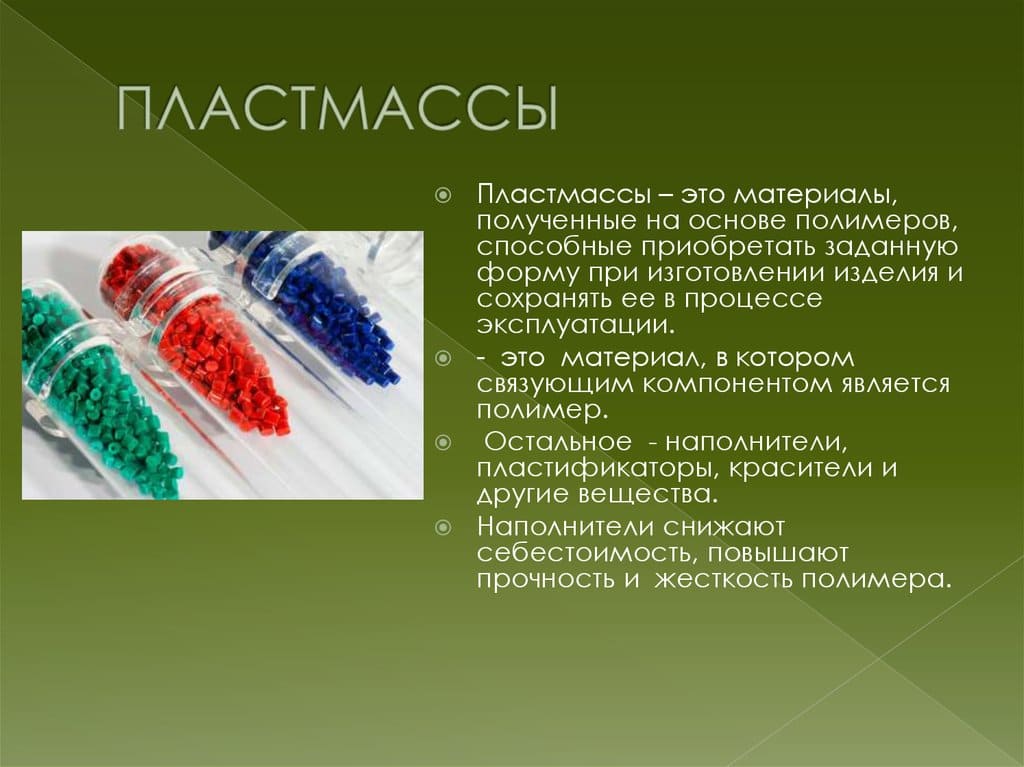

Пластма́ссы (пласти́ческие ма́ссы, пла́стики) — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Исключительно широкое применение получили пластмассы на основе синтетических полимеров. Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формоваться и сохранять после охлаждения или отверждения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное. В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на термопласты и реактопласты.

Содержание

Получение Іі

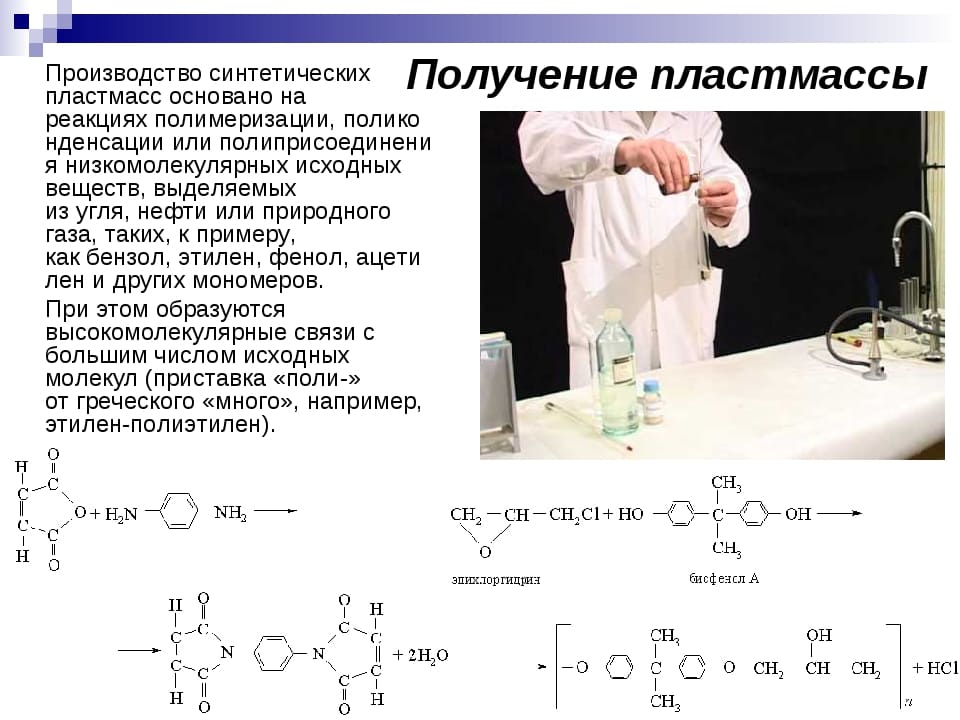

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен) Пластические массы получают на основе высокомолекулярных соединений — полимеров. Их разделяют на два класса — термопласты и реактопласты. Основные механические характеристики пластмасс те же, что и для металлов.

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами, причем производство бумаги является наиболее энерго- и капиталоемким процессом. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные и меломиноформальдегидные (их производят из карбомида, они более дорогостоящие). Первые используются для пропитки крафт-бумаги, вторые – для декоративной.

Пластик состоит из нескольких слоев. Защитный слой – оверлей – практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меломиноформальдегидной смолой. Следующий слой – декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой – компенсирующий (крафт-бумага, пропитанная меломиноформальдегидными смолами). Этот слой присутствует только у американского пластика.

Свойства

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкой электрической и тепловой проводимостью, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Термопласты (термопластичные пластмассы) при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние.

Реактопласты (термореактивные пластмассы) отличаются более высокими рабочими температурами, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 — 250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 Х 15 Х 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 Х 15 мм, равное 50 кгс/кв.см, разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм. переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг.) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Методы переработки

Литье, Литье под давлением, Экструзия, Прессование, Виброформование, Вспенивание, Отливка, Вакуумная формовка и пр.

Механическая обработка пластмасс.

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

При токарной обработке не рекомендуют применять подачи более 0,3-0,5 мм/об. Скорость резания при пользовании резцами из твердых сплавов может составлять 60-100 м/мин., а при пользовании резцами из быстрорежущей стали – 30-40 м/мин.

Угол резания резцов 85-90°; при обдирочных работах этот угол может быть 85°.

Величина заднего угла резца не должна превышать 10-12°; лишь при обдирке можно его увеличивать до 15°. Вершину резца закругляют, причем радиус закругления должен быть 3-4 мм. Угол наклона режущей кромки 4-5°.

Для распиливания слоистых пластических масс применяют ленточные пилы, дисковые пилы и карборундовые круги.

Ленточными пилами можно пользоваться для распиливания по прямой линии плит толщиной до 25 мм, причем скорость пилы составляет 1200-2000 м/мин. Зубья пил должны быть конусными, по 3 зуба на 1 пог. см. Зубья затачивают поперек и разводят так, чтобы ширина пропила была равна, по крайней мере, двойной толщине пилы.

Дисковыми пилами можно резать пластмассы толщиной до 50мм. Скорость вращения 2000-3000 об/мин. при диаметре пилы 330 мм.

Карборундовые круги применяют для распиливания особо твердых материалов.

Для сверления пластмасс рекомендуют пользоваться перовыми сверлами из быстрорежущей стали со шлифованными режущими кромками. Угол заострения для слоистых материалов при обработке параллельно слоям 100-125°, а для пластмасс, обрабатываемых перпендикулярно слоям, для карболита и других – 55-70°. Скорость резания 30-40 м/мин., подача 0,2-0,34 мм/об.

При сверлении слоистой пластмассы вдоль слоев, чтобы предупредить растрескивание материала, подача не должна превышать 0,25 мм/об., материал же надо заживать в тисках для предупреждения выламывания; сверление отверстий диаметром более 20 мм рекомендуют заменять растачиванием на токарном станке. Сверло надлежит время от времени извлекать из отверстия, давая возможность охладиться как инструменту, так и обрабатываемому материалу.

Просверленные отверстия обычно оказываются меньше диаметра сверла на 0,03-0,06 мм.

Шлифовку пластических масс производят стеклянной шкуркой, прикрепляемой к деревянному кругу, причем скорость вращения должна быть около 7м/сек.

Изделия простой формы полируют фланелевым кругом, не применяя полировочных составов. Изделия сложной формы сначала полируют матерчатым кругом с применением обычной (крокусной) пасты, а затем сухим фланелевым кругом. Круг диаметром 300 мм должен делать около 1200 об/мин.

Источники

Большая Энциклопедия Нефти и Газа

Основу пластмасс составляют полимеры самого различного строения, но даже в пределах одной полимерной основы их свойства можно целенаправленно изменять в довольно широком диапазоне. Благодаря высоким эксплуатационным свойствам и легкости переработки в изделия пластмассы выгодно отличаются от природных материалов, успешно конкурируют с ними, а в ряде случаев являются просто незаменимыми. [6]

Основу любых пластмасс составляют полимерные соединения. [7]

Основой пластмасс являются полимерные связующие вещества. Многие пластмассы состоят только из связующего вещества. [8]

Основой пластмасс являются высокополимерные органические вещества, чаще всего смолы и подобные им продукты. При повышенных температуре и давлении такие материалы способны переходить в пластическое ( вязкое, текучее) состояние, что используется в технике для формования различных изделий из. [10]

Основой пластмассы являются синтетические смолы, связывающие остальные компоненты порошка и придающие пластмассе электроизоляционные свойства, способность переходить в пластическое состояние при нагреве и полиме-ризоваться. [12]

На основе пластмасс изготовляются материалы для покрытия полов, внутренней отделки стен, для строительных конструкций, погонажных материалов, клеев и мастик. [13]

По природе основы пластмассы разделяют на термореактивные, которые в процессе изготовления под влиянием высокой температуры становятся неплавкими и поэтому не допускают повторной формовки, и термопластичные, размягчающиеся при высоких температурах и допускающие повторную формовку. [14]

Смолы являются основой пластмасс и определяют их главные свойства. Основа связывает между собой составные части пластмассы. [15]

Пластмассы: виды, состав и свойства

Что такое пластмасса?

Компонентный состав

Исходя из структуры типового полимера, пластмассами называются химические вещества, образующиеся в результате устойчивого слияния нескольких органических групп.

Данный процес является более сложной версией дистилляции, которая используется для очистки воды. Если мы нагреем воду, она в конечном итоге превратится в пар, который мы можем собрать, охладить и снова конденсировать в высокоочищенную или «дистиллированную» воду. Аналогичным образом производится очистка и перегонка сырой нефти. Все те углеводороды, которые она содержит, имеют молекулы разного размера и веса, поэтому они кипят и конденсируются при разных температурах.

Сбор и дистилляция различных частей сырой нефти при разных температурах даёт набор относительно простых смесей углеводородов, называемых фракциями, которые затем используются для изготовления различных типов пластмасс.

Полученные таким образом углеводороды являются сырьём для проведения реакций полимеризации, в результате которых образуются полимеры. Некоторые полимеры получают путём скрепления углеводородных мономеров вместе. Такой процесс называется аддитивной полимеризацией. Другие образуются путем соединения двух небольших углеводородных цепей и удаления молекулы воды. В результате создаётся более крупная углеводородная цепь. А сам процесс известен как конденсационная полимеризация.

Поскольку эксплуатационные требования к пластмассам меняются, то часто приходится добавлять к основным углеводородам другие ингредиенты, чтобы получить полимер с точно правильными химическими и физическими свойствами. Эти дополнительные ингредиенты включают:

Классификация пластмасс

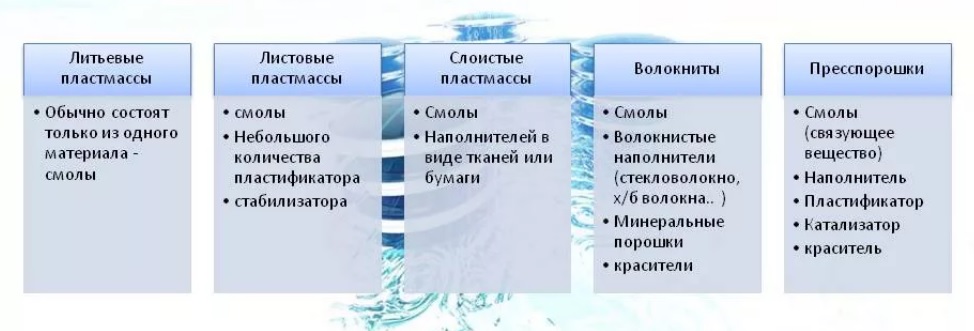

Выполняется в зависимости от способа их получения. Их четыре:

Классификация пластмасс может быть также выполнена в зависимости от состава исходных компонентов. Значительное количество пластиковых полимеров изготавливаются из смол, однако во большинстве случаев используют сырую нефть. Сырая нефть представляет собой сложную смесь тысяч соединений, и её необходимо перед применением предварительно переработать – перегнать на нефтеперерабатывающем заводе.

Более детальная классификация, которая учитывает свойства пластмасс, рассматривается далее.

Термопласты

К термопластичным пластикам относятся такие их виды, которые изменяют свою пластичность при нагреве или иной форме передачи тепловой энергии (например, солнечной). В термопластах длинные молекулы полимера соединены друг с другом очень слабыми связями, которые легко разрываются, когда мы его нагреваем, и быстро снова восстанавливаются, когда действие тепла прекращается.

Термопласты легко плавить и перерабатывать. Некоторые повседневные примеры, с которыми приходится сталкиваться, это:

Пенопласты получают исключительно полимеризацией исходного сырья.

Реактопласты

Реактопласты или термореактивные пластмассы обычно изготавливаются из полимерных цепей гораздо большего размера, чем термопласты. При первоначальном производстве они нагреваются или сжимаются, чтобы сформировать плотную, твёрдую структуру с сильными поперечными связями, связывающими каждую из этих длинных молекулярных цепей с её соседями. Этим они сильно отличаются от термопластов, где полимерные цепи связаны друг с другом только очень слабыми связями.

Невозможно просто нагреть термореактивные пластмассы, чтобы переделать или реформировать их. Как только они «затвердевают» (отверждаются) во время производства, они остаются такими как есть.

Термореактивные пластики используются реже. Наиболее яркими примерами таких материалов являются:

Эластомеры

Представляют собой эластичные материалы, состоящие из длинных цепочечных молекул полимеров, способных восстанавливать свою первоначальную форму после сильного растяжения. В нормальных условиях длинные молекулы, составляющие эластомерный материал, скручены нерегулярно. Однако с приложением усилия молекулы распрямляются в том направлении, в котором они тянутся. После высвобождения молекулы самопроизвольно возвращаются к своему обычному компактному беспорядочному расположению.

Полимерная молекула эластомера состоит из нескольких тысяч повторяющихся химических звеньев или мономеров, связанных ковалентными связями. Совокупность связанных звеньев часто называют «цепью», а атомы, между которыми происходит химическая связь, составляют «основу» цепи.

Механические свойства

Состав пластмасс во многом определяет их свойства, среди которых:

Такие свойства могут быть исследованы и сравниваться между различными продуктами с использованием стандартизованных методов испытаний.

Другие свойства материала

Значения эксплуатационных параметров пластмасс указываются в технических требованиях на их производство.

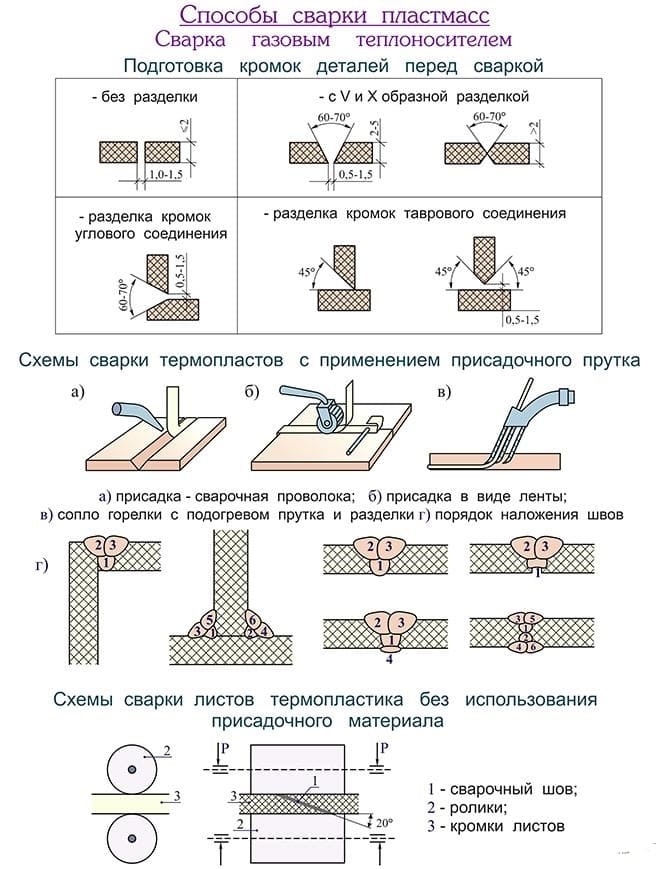

Сварка пластмасс

Используется для неразъёмного соединенияя двух или более отдельных частей термопластичных материалов. Обычно к краям прикладывают тепло, чтобы расплавить края пластика до тех пор, пока кромки не будут соединены вместе.

Сварка пластика выполняется в три этапа: подготовка поверхности, применение тепла и давление и охлаждение.

Сваривать можно многие пластмассы, среди которых:

Сварка пластмасс. используется не только для соединения деталей, но и для их ремонта (например, заделка трещин).

Особенности маркировки

Выполняется согласно техническим требованиям соответствующих ГОСТ, ТУ а также DIN EN (для продукции импортного производства).

Сферы применения пластмасс

Пластмассы используют в строительстве, производстве одежды, упаковке, транспортировке и во многих других сферах повседневной жизни. Так, в зданиях пластик применяется при вторичном остеклении крыш, в составе тепло- и звукоизолирующих конструкций в составе многих типов красок. Электрические кабели изолируются пластиком, пластмассы применяют и для изготовления водосточных систем.

Пластмасса, виды, типы и маркировка пластика

Пластмасса, виды, типы и маркировка пластика.

Пластмасса или пластик является пластичным материалом, состоящим в основном из макромолекул – больших молекул с повторяющимися структурными единицами и высокой молекулярной массой. Макромалекулы являются составляющими полимеров, которые могут быть природного или синтетического происхождения.

Пластмассы – это широкий спектр синтетических или полусинтетических органических соединений, обладающих пластичностью – способностью необратимо деформироваться и сохранять новую форму в твердом состоянии.

Изделия из пластмассы могут быть произведены из синтетического пластика, который создают на основе нефтепродуктов, или биопластика, который производится в основном из возобновляемых растительных материалов.

Основные свойства пластмасс: податливость, твердость, эластичность, прочность на разрыв, термостойкость и химическая стойкость. Они могут варьироваться в больших пределах в зависимости от выбора макромолекул, способа производства и применяемых добавок.

Группы пластмасс:

Относительно механическо-термического поведения пластмассы делятся на три большие группы: термопласты, термореактивные пластмассы или реактопласты и эластомеры.

Термопласты составляют основную группу пластмасс, которые используются на сегодняшний день. Они состоят из несвязанных полимеров, часто с частичной кристаллической структурой.

Их особенностью является то, что они могут многократно проходить цикл перехода в расплавленное состояние и обратно – принимать твердую форму. Причиной данной особенности являются нитевидные линейные макромолекулы.

Кроме того, части изделий из группы термопластов могут быть соединены с помощью метода сварки. А для создания новых, ранее не существующих свойств можно смешивать два или более совместимых друг с другом термопластов.

Термореактивные пластмассы состоят из тесно взаимосвязанных ковалентными связями полимеров. В отличии от термопластов они не имеют возможности многократно расплавляться и восстанавливать твердую форму, вместо этого, при нагревании они разрушаются без возможности расплавиться.

Эластомеры состоят из полимеров с широкой сеткой, что позволяет растягивать материал.

Особенностью эластомеров является их способность достаточно быстро восстанавливать свою первоначальную форму после воздействия на них давления или растяжения. При этих воздействиях они ненадолго изменяют свою форму. Примером изделия из группы эластомеров является резинка.

Кроме обычных эластомеров могут быть термопластичные, жидкокристаллические и магнитореологические.

Основные типы пластмасс:

Производство пластиковых изделий может включать в себя следующие типы пластмасс:

Поликарбонат (PC) – термопластичные полимеры, содержащие карбонатные группы в своей химической структуре. Они отличаются высокой прочностью, жесткостью и твердостью. Кроме того, поликарбонаты являются хорошими изоляторами против электрического тока.

Полиэстер (PES) – полимеры, которые содержат функциональную группу эфира в своей основной цепи. Этот материал широко используется в производстве одежды.

Полиэтилен (PE) – это термопластичный пластик, изготовленный путем цепной полимеризации этилена. Полиэтилен обладает высокой устойчивостью к кислотам, щелочам и другим химическим веществам.

Полипропилен (PP) – термопластичный полимер, который производится путем цепной полимеризации из мономера пропилена. Его свойства аналогичны свойствам полиэтилена, но он более твердый и жаростойкий.

Полиамиды (PA) – линейные полимеры с регулярно повторяющимися амидными связями вдоль основной цепи. Синтетические полиамиды широко используются в текстильной и автомобильной промышленности за счет высокой прочности и долговечности.

Полистирол (PS) – синтетический термопластичный полимер, изготовленный из мономера, известного как стирол. Полистирол может быть твердым или вспененным. Без модификаций он имеет низкую температуру плавления, является хрупким. За счет модификации можно получить ударопрочный полистирол (HIPS).

Полиуретаны (PU) –представляет собой полимер, состоящий из органических звеньев, соединенных карбаматными (уретановыми) связями. Свойства ПУ можно варьироваться в широком диапазоне. При нужных условиях можно получать термореактивные пластмассы, термопласты или эластомеры.

Поливинилхлорид (PVC) – термопластичный полимер, полученный путем цепной полимеризации из винилхлорида. Чистый поливинилхлорид представляет собой хрупкое твердое вещество. Он нерастворим в спирте, но слабо растворим в тетрагидрофуране. Пластмассы из ПВХ делятся на твердые и мягкие. Твердый ПВХ используется, например, для изготовления оконных профилей, труб, а мягкий содержит пластификаторы, которые придают пластичность, что позволяет изготавливать, например, бутылки, оболочки для кабелей и т.п.

Акрилонитрилбутадиенстирол (ABS) – термопластичные терполимеры, в которых к основной цепи на основе полибутадиена присоединены боковые цепи сополимера стирола-акрилонитрила (SAN) с помощью ковалентной связи.

Маркировка пластика:

Типы пластмасс можно идентифицировать на основе 7 кодов, которые обычно находятся на основании или сбоку пластиковых изделий.

Пластмассы

Пластма́ссы (пласти́ческие ма́ссы) или пла́стики — органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение получили пластмассы на основе синтетических полимеров.

Название «пластмассы» означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять после охлаждения или отвердения заданную форму. Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное состояние.

Содержание

История

Паркезин являлся торговой маркой первого искусственного пластика и был сделан из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли искусственной слоновой костью. В 1866 году Паркс создал фирму Parkesine Company для массового производства материала. Однако, в 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство. Преемником паркезина стал ксилонит (другое название того же материала), производимый компанией Даниэля Спилла, бывшего сотрудника Паркса, и целлулоид, производимый Джоном Весли Хайатом.

Типы пластмасс

В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на:

Также газонаполненные пластмассы — вспененные пластические массы, обладающие малой плотностью.

Свойства

Основные механические характеристики пластмасс те же, что и для металлов.

Пластмассы характеризуются малой плотностью (0,85—1,8 г/см³), чрезвычайно низкими электрической и тепловой проводимостями, не очень большой механической прочностью. При нагревании (часто с предварительным размягчением) они разлагаются. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера). Физиологически почти безвредны. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Твёрдость пластмасс определяется по Бринеллю при нагрузках 50—250 кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу — температура, при которой пластмассовый брусок с размерами 120 × 15 × 10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120 × 15 мм, равное 50 кгс/см², разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм переместится на 6 мм.

Теплостойкость по Вика — температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Для придания особых свойств пластмассе в нее добавляют пластификаторы (силикон, дибутилфталат, ПЭГ и т. п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды).

Получение

Производство синтетических пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул (приставка «поли-» от греческого «много», например этилен-полиэтилен).

Методы обработки

Механическая обработка

Пластические массы, по сравнению с металлами, обладают повышенной упругой деформацией, вследствие чего при обработке пластмасс применяют более высокие давления, чем при обработке металлов. Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла. Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу. Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов. Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания может применяться ленточные пилы, дисковые пилы и карборундовые круги.

Сварка

Соединение пластмасс между собой может осуществляться механическим путем с помощью болтов, заклепок, склеиванием, растворением с последующим высыханием, а также при помощи сварки. Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу. Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

Также следует отметить, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают химический состав, ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды сварки пластмасс:

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам мало отличался от основного материала. Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона — 200, а для этилового спирта — 1000 мг/м³.

Материалы на основе пластмасс

Мебельные пластмассы

Пластик, который используют для производства мебели, получают путем пропитки бумаги термореактивными смолами. Производство бумаги является наиболее энерго- и капиталлоемким этапом во всем процессе производства пластика. Используется 2 типа бумаг: основой пластика является крафт-бумага (плотная и небеленая) и декоративная (для придания пластику рисунка). Смолы подразделяются на фенолформальдегидные, которые используются для пропитки крафт-бумаги, и меламиноформальдегидные, которые используются для пропитки декоративной бумаги. Меламиноформальдегидные смолы производят из меламина, поэтому они стоят дороже.

Мебельный пластик состоит из нескольких слоёв. Защитный слой — оверлей — практический прозрачный. Изготавливается из бумаги высокого качества, пропитывается меламиноформальдегидной смолой. Следующий слой — декоративный. Затем несколько слоев крафт-бумаги, которая является основой пластика. И последний слой — компенсирующий (крафт-бумага, пропитанная меламиноформальдегидными смолами). Этот слой присутствует только у американского мебельного пластика.

Готовый мебельный пластик представляет из себя прочные тонированные листы толщиной 1-3 мм. По свойствам он близок к гетинаксу. В частности, он не плавится от прикосновения жалом паяльника, и, строго говоря, не является пластической массой, так как не может быть отлит в горячем состоянии, хотя и поддается изменению формы листа при нагреве. Мебельный пластик широко использовался в XX веке для отделки салонов вагонов метро.

Система маркировки пластика

Для обеспечения утилизации одноразовых предметов в 1988 году Обществом Пластмассовой Промышленности была разработана система маркировки для всех видов пластика и идентификационные коды. Маркировка пластика состоит из 3-х стрелок в форме треугольника, внутри которых находится число, обозначающая тип пластика. Часто при маркировке изделий под треугольником указывается буквенная маркировка (в скобках указана маркировка русскими буквами):

Пластиковые отходы и их переработка

Пластиковые отходы должны перерабатываться, поскольку при сжигании пластика выделяются токсичные вещества, а разлагается пластик за 100—200 лет.

Способы переработки пластика: