Что сейчас выпускает автофрамос

Своими глазами: как московский завод Renault готовится к производству нового кроссовера

Автозавод в столице государства всего в восьми километрах от Кремля — нонсенс в современном мире. Арендная плата, коммуналка, затраты на зарплату в Москве априори выше, чем в регионах. Однако предприятию Renault, расположенному на территории бывшего АЗЛК, пока ничто не угрожает. Этой зимой правительство Москвы продлило заводу срок действия прежних ставок по налоговым отчислениям, а также арендных платежей до конца 2020 года. Сохранять прибыльность позволяет и переориентация площадки на выпуск кроссоверов, добавленная стоимость у которых выше, чем у легковых машин (последние Логаны первого поколения здесь собрали еще в 2015-м). А вдобавок о безоблачном будущем завода говорит начало подготовки производства еще одной модели. Я успел побывать в цехах с последней экскурсией — после этого на предприятии введен особый режим конфиденциальности, который продлится вплоть до запуска производства новой машины.

Нынешний директор московского завода Renault Жан-Луи Терон прежде работал в Индии и занимался организацией производства бюджетного паркетника Renault Kwid

Что мы знаем о ней? Пока, увы, немного. В сентябре прошлого года главный дизайнер Renault Лоренс ван ден Акер рассказал Авторевю о новом кроссовере, который будет «true Renault», то есть не станет разновидностью какой-либо Дачии. В компании эту машину называют C-SUV, то есть кроссовер класса C, и обещают показать ее на грядущем Московском автосалоне, который откроется в августе. Во время экскурсии удалось также узнать, что в основу российского автомобиля ляжет очередная итерация платформы B0 (она же Global Access) — и он станет длиннее и шире; других отличий от нынешней версии заводчане не раскрыли.

Кадр из прошлогодней презентации Renault

Новый кроссовер появится не только в России. По последним данным, эта же версия на тележке B0 будет в Бразилии и Китае, а для Южной Кореи машину переведут на более дорогую платформу. Кстати, в Европе новая модель не появится из-за опасности конкуренции с нынешним паркетником Renault Kadjar (аналог модели Nissan Qashqai). На основании этого утверждения несложно прикинуть, что нас ждет некий «упрощенный Kadjar», то есть кроссовер чуть крупнее Кашкая.

Renault Kadjar для европейского рынка

Однако Лоренса ван ден Акера упрекнуть не в чем: в гамме марки Dacia такой машины действительно нет и не будет, а платформа B0, напомню, изначально разработана еще для хэтчбека Renault Clio второго поколения.

Модернизация завода под новый кроссовер уже началась. И первое, что сделали французы, — ликвидировали вторую сварочную линию, на которой готовили кузова для моделей Fluence и Megane. Это говорит о том, что машины такого класса в Москве выпускать больше не будут и теперь весь производственный процесс на заводе может идти только одним потоком.

В первом квартале этого года на сварочной линии установили 46 дополнительных роботов Fanuc, увеличив их общее количество почти вдвое. Расширение автоматизации коснулось в основном участка сварки передних модулей кузова. Вообще, роботы здесь нынче отвечают и за сварку элементов пола, и за его соединение с боковинами: для этой операции установлены сменные кондукторы (свой для каждой модели), которые автоматически выставляют правильную геометрию кузова. Рабочих с ручными сварочными «клещами» на заводе Renault за последние несколько лет стало намного меньше, но степень автоматизации сварочной линии все равно пока достигает только 24%.

Кстати, самих рабочих на предприятии набирают по принципу 50:50: половина сотрудников — жители Москвы и ближайшего Подмосковья, а вторая половина — мигранты из южных республик. Мои собственные наблюдения в цехах подтверждают такую пропорцию. Руководство завода это не смущает: еще бы, ведь приезжие не столь требовательны к зарплате и сопутствующим условиям трудоустройства. Главное, мол, что все соискатели проходят одинаковый трехмесячный процесс обучения, только после завершения которого их допускают к конвейеру.

Впереди у завода — модернизация окрасочного комплекса: его адаптируют под более крупную модель и также добавят роботов. К слову, принудительных увольнений тех рабочих, которых на линии заменяют роботы, на заводе Renault не практикуют: людей переобучают и переводят на другие посты (коих около тысячи), а сокращение штата обеспечивается за счет естественного оттока кадров.

Автоматизация сборочного конвейера длиной 700 метров пока не планируется, но дополнительная оснастка для нового паркетника здесь, конечно же, появится. Пока же по конвейеру идут три модели: Renault Duster, Renault Kaptur и Nissan Terrano (они же останутся и после старта производства C-кроссовера). И спешу развеять устоявшийся миф: никакого дополнительного контроля качества и отбора комплектующих при сборке Ниссанов здесь нет. На заводе действует единый стандарт контроля качества альянса Renault-Nissan, который распространяется на все модели. Еще раз для самых наивных: накидывая 50—70 тысяч рублей за Terrano по сравнению с аналогичным Дастером, вы доплачиваете исключительно за другой бренд и измененный дизайн.

По конвейеру все три модели идут вперемежку, в соответствии с чередой поступивших на завод заказов от дилеров: за белым Дастером в базовой комплектации с некрашеными бамперами и штампованными колесами может последовать двухцветный Kaptur с полным приводом и «полным фаршем». Нужную очередность подачи комплектующих соблюдает электроника, а контейнеры по цехам подвозят в основном беспилотники.

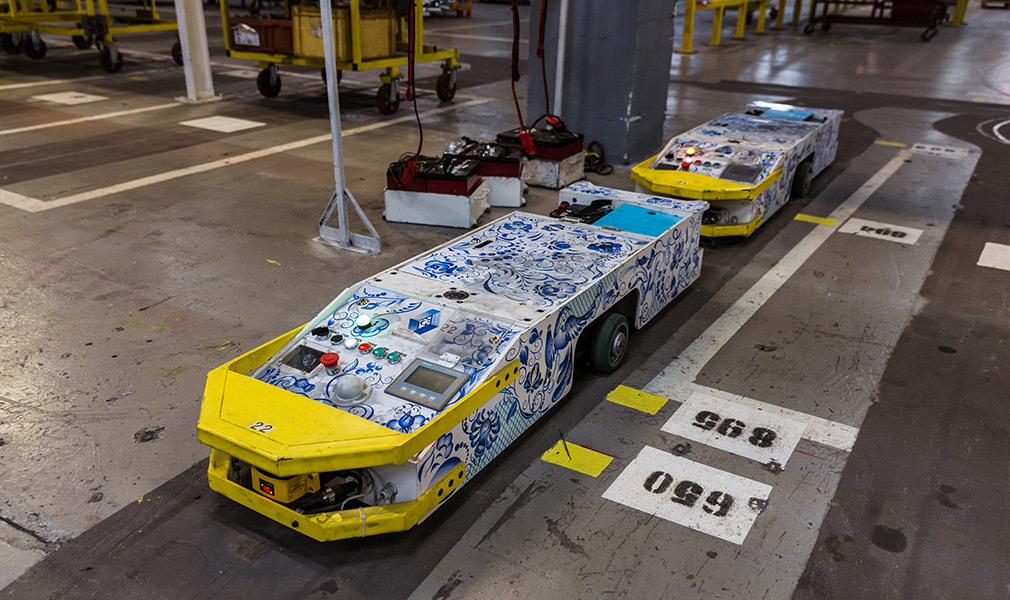

Их широкое внедрение на московском заводе Renault началось три года назад вместе с оптимизацией логистических цепочек. Сейчас парк таких транспортных средств превышает 110 экземпляров — они почти целиком вытеснили из цехов привычные погрузчики и транспортеры с операторами за рулем. Причем первые 90 экземпляров были куплены в Японии, а с прошлого года на заводе начали выпуск собственных беспилотников, на 50% состоящих из российских комплектующих! Хотя понятно, что наиболее дорогие и ответственные электронные узлы все еще импортные. Вдобавок 12 таких тележек отправлены на завод «Лада Ижевск», а в этом году Renault отгрузит еще 15 экземпляров.

Сами беспилотники представляют собой маленькие тягачи с электроприводом и программным управлением. Они общаются с центральным компьютером по каналу Wi-Fi, цепляют большие телеги с комплектующими и ездят вдоль магнитных линий, проложенных по полу. Ползают эти штуки небыстро, сопровождая процесс мелодией из старой консольной игрушки Super Mario. Но, как уверяют заводчане, главное преимущество таких самоходок перед пилотируемыми транспортерами — безопасность: у них есть система автоматического торможения, и количество столкновений на заводе сократилось почти до нуля.

Двери снимают с кузовов сразу после того, как те поступают на сборочный конвейер. Их увозят для сборки в отдельный цех и вешают на машины на финальном этапе сборки

Что касается локализации выпускаемых автомобилей, то показатель для машин московской сборки в компании не раскрывают, ограничиваясь общекорпоративным результатом 66%, который учитывает также производство моделей Logan и Sandero на АвтоВАЗе. Но и это очень солидный показатель! Для столичных кроссоверов локализованы приборная панель и все пластиковые панели интерьера, климатические установки, сиденья, бамперы, шины, колеса, радиаторы, топливные баки… Двигатели 1.6 приходят из Тольятти, а львиную долю штампованных деталей поставляют калужский завод Gestamp Severstal и московская фирма AAT (Alpha Automotive Technologies). Это совместное предприятие ЗИЛа и японской компании IHI, которое прежде находилось на территории самого ЗИЛа, но в прошлом году цех вынужденно переехал в московский район Бирюлево. Часть «железа» приходит из Румынии и Турции.

Новый кроссовер тоже будет иметь высокую степень локализации. Более того, даже прототипы для ходовых испытаний станут изготавливать не во Франции или Румынии, где расположены главные центры разработок Renault, а здесь, в Москве. У заводчан уже есть подобный опыт индустриализации, ведь российское предприятие два года назад стало головным для кроссовера Renault Kaptur. Организация производства тогда прошла успешно, и российские специалисты после этого были приглашены руководить запуском Каптюра на заводах в Бразилии и Индии.

Модернизация и увеличенная автоматизация никак не скажутся на мощности московского завода, которая составляет 190 тысяч машин в год. Больше пока попросту не нужно, ведь в прошлом году с конвейера сошло только 99 тысяч автомобилей. Сейчас предприятие работает в двухсменном режиме, но не пять, а четыре дня в неделю, на производство одного автомобиля требуется 25 часов. Подготовка выпуска нового кроссовера будет длительной: машину хоть и представят в августе, однако серийное производство, по информации Авторевю, начнется только в 2019 году. И только после этого до России доберется Duster второго поколения. Так что придется запастись терпением.

БОНУС:

Попав на территорию завода, начинаешь понимать, куда ушло большинство проданных в России Колеосов первого поколения. Сейчас эти машины выведены из корпоративного парка и выставлены на продажу. А борьба с затратами здесь прослеживается на всех уровнях

Завод Renault в Москве: «Не можем дозвониться до Франции. Сборка – в лучшем случае с 15 июня»

Сегодня утром около 10 утра Ян Птачек, генеральный директор «Рено Россия», провёл совещание с заместителями, где наметил план действий на ближайшее время

Только на прошлой неделе мы писали о том, что завод Renault в Москве готовят к закрытию, причём вне зависимости от длительности «путинских каникул». Причина закрытия – отсутствие комплектующих. Напомним, что 1,5-литровый дизель для Duster приходит из Испании, оттуда же – и 1,3-литровый турбомоторчик H5H для Arkana (Вальядолид). Бензиновый 2,0-литровый F4R – из Клеона (Франция), 6-ступенчатая ручная коробка TL8 для Arkana – из Питешти (Румыния). В то же время, «московские французы» увязаны по запчастям и на «Автоваз». Интересно, что предприятие лучше запаслось дизелями, потому что бензиновые моторы H4M, приходящие из Тольятти, кончились быстрее и последние партии Duster, собранных перед остановкой завода, были дизельными. Как нам сообщают наши собеседники, перед полным опустошением складов планировалось отработать и субботу 28 марта, но затем было принято решение не выгонять людей. То есть фактически перед началом «путинских каникул» на заводе оставалось запчастей на сутки.

Предположим, что «путинские каникулы» будут действовать в Москве до конца апреля, сможет ли завод начать работу в мае? Вряд ли. Как нам сообщают из отдела логистики предприятия, понадобится как минимум две недели с того времени, как возобновят работу все поставщики, с тем, чтобы на складе набрался нужный ассортимент в нужном объёме. Поскольку часть поставок идёт из Европы, которая в настоящий момент на карантине, быстрого наполнения склада не ожидается. Более того, наши снабженцы просто не могут дозвониться до Франции – на том конце провода не берут трубку. Опять же, остаётся фактор «Автоваза», который тоже должен возобновить выпуск комплектующих. Наконец, некоторые узлы и детали приходят издалека, скажем, рейлинги – аж из Южной Америки! Вообще, «география» сборки моделей Renault в России – это отдельный вопрос, к которому мы ещё вернёмся.

Итак, по состоянию на сегодняшний день комплектующих на складах московского завода Renault нет, и наши собеседники прогнозируют начало сборки в лучшем случае с 15 июня. Между тем, особенного дефицита машин пока не предвидится, по крайней мере, сейчас площадка забита готовыми машинами. Опрошенные нами сотрудники завода Renault полны оптимизма, поскольку некоторые предприятия альянса уже возобновили работу и в Южной Корее, и в Китае.

Московский завод Renault модернизируют для выпуска новой модели

В рамках Российского инвестиционного форума в Сочи было заключено соглашение о развитии производства транспортных средств на территории Москвы между компанией Renault Россия и правительством Москвы. Документ подписали мэр столицы Сергей Собянин и вице-президент Группы Renault Антуан Ксавье Мари Де ля Рошеброшар Дозэ. Согласно пространному тексту договора, компания Renault обязуется развивать высокотехнологичное производство в Москве, поддерживать занятость, увеличивать экспортный потенциал и привлекать новых поставщиков комплектующих. А правительство Москвы — сохранить до 2020 года включительно действующие ставки налоговых отчислений и арендных платежей в соответствии с переподписанным в 2011 году соглашением о промсборке. О чем речь?

Очевидно, французская сторона получила гарантии сохранения правил игры на российском рынке перед запуском на московском заводе новой модели. По сведениям Авторевю, на бывшем Автофрамосе намечена модернизация производства: планируется установка полутора десятков новых роботов с целью повышения качества сварочных операций и достижения большей гибкости производства. Это косвенное подтверждение того, что новая машина будет заметно отличаться от выпускающихся сейчас в Москве паркетников Renault Kaptur, Renault Duster и Nissan Terrano на платформе В0.

О самой модели известно пока не так много. В сентябре прошлого года главный дизайнер Renault Лоренс ван ден Акер рассказал Авторевю о новом кроссовере, который будет «true Renault», то есть не станет разновидностью какой-либо Дачии. А месяцем позже компания показала на одной из фирменных презентаций слайд новой модели — кроссовера С-класса с купеобразным силуэтом.

Ожидается, что будущий автомобиль окажется либо семиместным паркетником на базе нашего Каптюра, либо некоей разновидностью европейской модели Kadjar. Кроссовер предназначен для четырех рынков: России, Бразилии, Китая и Южной Кореи. А первый показ новой модели должен состояться на Московском автосалоне в августе этого года.

В Москве будут производить новую модель Renault

На московском заводе «Рено» началось серийное производство новой модели Renault Arkana. В церемонии запуска приняли участие Министр промышленности и торговли России Денис Мантуров, Мэр Москвы Сергей Собянин и генеральный директор Groupe Renault Тьерри Боллоре.

Новая модель позволит отечественному автомобилестроению продвинуться вперед.

«Спасибо компании Renault, всему коллективу, всем, кто работает в Москве над созданием классной модели, которая, я думаю, завоюет свою часть рынка! Это будет шаг вперед в области автомобилестроения и в Москве, и в России в целом», — сказал Сергей Собянин.

Кроссовер хорошо приспособлен к эксплуатации в климатических условиях различных регионов России и СНГ благодаря своей геометрии, высокому дорожному просвету (клиренс), энергоемкой подвеске с большим запасом прочности, а также надежной системе полного привода.

«Сегодня запускается новая модификация автомобиля Arkana, которая разрабатывалась компанией Renault по запросам и с учетом тех требований, которые предъявляет российский потребитель, это очень важно, такое в практике у нас не так часто встречается», — подчеркнул Министр промышленности и торговли России Денис Мантуров.

Россия станет первой страной мира, где будет продаваться новая модель. «Мы также сейчас активно развиваем, как вы знаете, экспортную составляющую в рамках национального проекта, — сказал Министр. — Очень важно то, что данная модель будет иметь хорошие перспективы с точки зрения экспорта».

По словам Дениса Мантурова, наращивание экспортного потенциала будет осуществляться в рамках национального проекта «Поддержка экспорта и международная кооперация».

Например, новые автомобили будут экспортироваться в Белоруссию, Казахстан, Армению, Киргизию, Монголию и страны Персидского залива.

«Renault Arkana — фактически первый автомобиль, который был спроектирован специально для России. Мы уверены в том, что он сможет действительно обеспечить прорыв в России и увеличить продажи на российском автомобильном рынке на 10 процентов. Мы будем выпускать модель в России, но эта машина будет продаваться и в других странах», — уточнил генеральный директор Groupe Renault Тьерри Боллоре.

Производство освоено московским заводом «Рено» как одним из наиболее современных роботизированных предприятий концерна. Инвестиции в проект составили три миллиарда рублей. В разработке автомобиля принимали участие российские специалисты. 70 процентов комплектующих для сборки будут поставлять отечественные производители, среди которых:

— ООО «ААТ» (Москва, части кузова);

— АО «ПЭС/СКК» (Самарская область, пластмассовые изделия, провода);

— ООО «ЕЕСР» (Тольятти, выхлопные системы);

— ООО «КИК» (Красноярск, колесные диски);

— ООО «Форесия» (Калуга, Тольятти, детали интерьера, сиденья);

— ООО «Евростиль системс Клин» (Клин, детали из технического пластика);

— ООО «Мартур аутомотив ситинг энд интериорс» (Ульяновск, компоненты для салона).

Кроссовер Renault Arkana базируется на модульной SUV-платформе нового поколения. В конструкции шасси использовано более 55 процентов новых компонентов. Остальные 45 процентов — технические решения, хорошо зарекомендовавшие себя на уже существующих платформах.

Arkana — первая модель на российском рынке, оснащенная новейшим бензиновым двигателем TCe 150 с турбонаддувом мощностью 150 лошадиных сил. Его разработали альянс «Рено — Ниссан — Мицубиси» в сотрудничестве с концерном Daimler. Двигатель работает в сочетании с автоматической трансмиссией CVT X-Tronic нового поколения и интеллектуальной системой полного привода.

Водители и пассажиры кроссовера смогут пользоваться множеством опций, которые делают поездки комфортнее и безопаснее. В их числе:

— мультимедийная система Easy Link c восьмидюймовым сенсорным экраном и возможностью подключения к Apple CarPlay, Android Auto и «Яндекс.Авто»;

— система объемного звука премиум-класса Bose;

— атмосферная подсветка Ambient ligh;

— системы помощи водителю (камеры кругового обзора, система контроля слепых зон и другие).

Завод «Рено» в Москве: 33,5 автомобиля в час

В России история группы «Рено» началась в 1998 году, когда было создано совместное предприятие — ОАО «Автофрамос» (ныне — ЗАО «Рено Россия»). Сегодня это завод полного цикла по производству автотранспортных средств, где работают цеха сварки, окраски и сборки.

«На каждый рубль в год, который вложила Москва в этот завод, инвесторы Renault вложили шесть рублей, и это пример эффективного сотрудничества предприятия, инвестора и города», — подчеркнул Мэр Москвы.

У предприятия самый высокий уровень локализации производства среди иностранных автопроизводителей, заводы которых расположены на территории России, — около 70 процентов. При заводе действуют инженерно-технический центр и подземный испытательный полигон. Также он является одним из крупных работодателей для инженеров и высококвалифицированных рабочих. В 2018 году среднегодовая численность трудящихся здесь увеличилась на 15 процентов и превысила пять тысяч человек.

В 2013-м Правительство Москвы и ЗАО «Рено Россия» заключили Соглашение до 2017 года о поддержке автомобильного производства. В прошлом году в рамках нового Соглашения ЗАО «Рено Россия» присвоили статус производителя автотранспортных средств до 2020 года. В соответствии с Соглашением город предоставляет ЗАО «Рено Россия» следующие преференции:

— льготы по налогу на прибыль (15,5 вместо 20 процентов);

— отсутствие налога на имущество, используемого в целях производства автомобилей;

— льготную ставку арендной платы за занимаемые земельные участки в размере 0,1 процента от кадастровой стоимости.

В 2013–2018 годах на мощностях московского завода произведено более 755 тысяч автомобилей таких марок, как Renault Duster (самая продаваемая модель), Renault Kaptur, Renault Logan и Nissan Terrano. С конвейеров предприятия сходит 33,5 автомобиля в час. На создание машины с нуля требуется 25 часов.

На производстве задействовано более 100 стационарных роботов. Доставку и перевозку комплектующих и деталей в цехах осуществляют свыше 130 автоматических беспилотников, которые разрабатываются и производятся также на заводе.

Начиная с 2013-го объем инвестиций в развитие московского завода составил порядка 16 миллиардов рублей. Предприятие получило льготы на сумму 2,7 миллиарда рублей.

О планах

Сегодня Россия является вторым по значению рынком во всем мире для Renault, отметил Тьерри Боллоре.

«У нас работает здесь на наших предприятиях 51 тысяча человек, сотрудников, и мы инвестировали более двух миллиардов евро в те предприятия, которые находятся в Москве, Тольятти и в Ижевске. В прошлом году мы произвели 670 тысяч автомобилей, что соответствует 40 процентам всех автомобилей, которые производятся в настоящее время в России», — сказал он.

В феврале этого года в Сочи Правительство Москвы и ЗАО «Рено Россия» подписали Соглашение о создании и развитии центра информационных разработок, основной задачей которого станет создание интеллектуальных транспортных систем нового поколения.

Сергей Собянин поблагодарил Правительство России за поддержку автомобильной промышленности: «Мы сегодня ведем речь о производстве электромобилей в Москве. Это тоже очень важное направление, связанное с экологией города, с будущим транспорта не только в Москве, но и во всей стране. Я очень благодарен Министерству промышленности и торговли Российской Федерации, Правительству страны — они всемерно поддерживают автомобильную промышленность и создают все условия для ее локализации, создания, по сути дела, отечественного производства».

В ближайшие годы на заводе планируют начать производство моделей Duster и Kaptur нового поколения, возобновить работу реконструированного производственного корпуса № 11 и увеличить экспорт. Кроме того, до конца этого года на производственных линиях собираются установить 30 новых стационарных роботов.

Примеряем на себя: как собирают автомобили Renault в Москве

Плотный халат, каскетка для головы, защитные очки и тяжелые ботинки с крепкими мысками — без спецодежды находиться на производстве категорически запрещается. Хотя на первый взгляд здесь все очень безопасно, и даже автоматические тележки, развозящие по конвейеру громоздкие ящики с запчастями, умеют галантно притормаживать перед идущим человеком.

Роботы размахивают своими клешнями, соединяют железки каплями сварки, переворачивают и двигают части кузова, который прямо на глазах становится все больше похожим на комплектный автомобиль. Кажется, что махина завода вообще может обойтись без людей, но многие операции все еще удобнее и точнее делать вручную, а в вопросах контроля качества без человеческого участия обойтись нельзя вовсе.

Работа в службе контроля качества завода — слишком широкое понятие, потому что сам контроль осуществляется на всех этапах производства и не по одному разу. В основе лежит система менеджмента качества ISO 9001, за строгим соблюдением которой на всем производстве отвечает служба менеджмента качества, а непосредственно работу по контролю на каждом из этапов производства осуществляют отдельные службы. При этом на каждом производственном участке работает чекмен (контролер производства), которой отвечает за корректность завершения конкретного этапа.

Любой дефект вызывает так называемый alert — рассылку по всем причастным постам с возможной остановкой конвейера. А каждый день на заводе начинается с собрания, где обсуждаются все найденные дефекты и принятые действия. Повторные дефекты обсуждаются уже на уровне завода.

Здесь к кузову первый раз подходят сотрудники службы контроля качества, которые проверяют проварку элементов кузова и отсутствие деформаций. Главный пост контроля оборудован на линии ретуши, куда сваренный кузов поступает перед отправкой в окрасочный цех. Существует и система выборочных проверок: ревизии подвергаются по пять различных кузовных элементов, а раз в неделю на трех кузовах каждой модели проверяется качество подгонки дверей и крыльев, зазоры кузова, точность расположения контрольных точек.

Кроме этого, готовые элементы и кузова в сборе выборочно направляются в лабораторию, где их самым варварским способом кромсают пневмоинструментом, осматривая, как именно разрушаются элементы сварки. Еще одна лаборатория оборудована точнейшим 3D-стендом, который в течение нескольких часов в прямом смысле слова прощупывает готовый кузов на предмет точности геометрии и положения контрольных точек. Любые отклонения — повод для ревизии сварочного оборудования.

Для того чтобы попасть в окрасочное производство, требуется снова переодеться. Тут крайне строгие требования к чистоте, а в самих цехах окраски людей вообще нет. Все происходит автоматически: первым делом кузов подвергается химической и термической обработке, потом обрабатывается защитным раствором фосфата цинка, железа и марганца. Следом — этап катафорезного грунтования и сушка, после которой кузов следует на участок нанесения мастик.

Здесь снова требуется участие человека: кузов вручную обрабатывается мастиками с помощью пистолетов, тут же операторы устанавливают шумоизоляционные коврики на крышу и панели пола, а также герметизирующие заглушки и наклейки. Только после этого кузов отправляется на линию нанесения защитного грунта, а грунтованный — на участок нанесения базисных эмалей. Следом за эмалью кузов покрывают слоем лака.

Кузову остается пройти еще два важных этапа: ретушь и обработку восковым антикоррозийным составом. Контролеры участка окончательной доводки и ретуши осматривают каждый окрашенный кузов, выборочно отправляя некоторые в лабораторию визуального контроля. Для исправления дефектов есть посты мелкой и крупной ретуши.

Практика выборочного контроля применяется и здесь: каждый день на избранных кузовах проверяется толщина катафорезного покрытия, грунта и ЛКП. Отдельный оператор дважды в сутки проверяет качество нанесения мастики на одном кузове каждой модели и исследует однородность защитного воскового покрытия.

Попадая на первый участок сборочного цеха, автомобиль одновременно запускает процесс изготовления соответствующих оснащению комплектов деталей, которые и развозят по конвейеру вежливые тележки. Монтаж салона начинается с установки внутренних элементов: проводов, трубок, арматуры и прочих деталей. На этом этапе с кузова снимаются двери, чтобы облегчить доступ в салон при установке сидений, центральной консоли и других элементов интерьера.

На другом посту формируется передняя панель, устанавливаются шумоизоляция и обивка пола, задняя полка, сиденья. В конце этого участка, как и на других постах, обязательно присутствует чекмен, контролирующий правильность выполнения всех операций. Контроль качества сборки здесь очень похож на проверки, осуществляемые в цехе сварки. Первичную оценку делает сам оператор, проверяя моменты закручивания гаек и правильность установки сидений и стекол.

Шасси с двигателем тоже собирается отдельно и приходит на конвейер уже в почти готовом виде. Перед тем как кузов соединится с шасси, по днищу прокладывается система тормозных шлангов и труб. Для выборочной проверки геометрии трубок здесь есть отдельный стенд. После «свадьбы» на автомобиль устанавливаются подсобранные двери, бамперы и колеса, но прежде оператор должен совершить ряд стандартных проверок, убедившись в том, что трубопроводы и проводка установлены правильно.

В конце каждого участка работает чекмен, осуществляющий выходной контроль, а его работу проверяют уже контролеры службы качества. Если автомобиль не вызывает никаких нареканий, то он попадает на пост заправок для заливки антифриза, тормозной жидкости, хладагента для системы кондиционирования и омывающей жидкости.

Сойдя с конвейера, автомобиль попадает на регулировочные и испытательные стенды. Первым делом осуществляется настройка электронных компонентов и систем безопасности, регулируются фары, настраиваются углы установки колес. После первого пуска двигателя автомобиль «разгоняют» на беговых барабанах до скорости 100 км/ч. Следом он отправляется в дождевальную камеру, где водой под сильным давлением проверяется его герметичность.

Все недочеты фиксируются в карте контроля, которая передается ретушерам. Исправные машины отправляются на заводской мини-полигон, обустроенный в подвале завода. На первый взгляд он напоминает подземный паркинг с небольшим треком и набором неровностей разных типов. Для теста полного привода есть скользкая эстакада. Тут же в специальном загоне испытатель проверяет корректность работы электрического оборудования.

Машина, преодолевшая трек, отправляется на процедуру валидации — конечный этап перед отправкой клиенту. Но работа служб качества на этом не заканчивается. Выборочно машины отправляются в очередную лабораторию на так называемый осмотр глазами клиента, когда машину проверяют так, как ее смотрел бы покупатель в салоне. Есть три методики: короткий 30-минутный контроль, сокращенный двухчасовой и полный, который длится в течение шести часов.

Особняком стоит и камера осмотра лакокрасочного покрытия с особым освещением, куда выборочно попадают готовые автомобили. Здесь работают сертифицированные мастера с идеальным глазомером, которые, как дегустаторы, сравнивают оттенки кузова с эталонными. Они не отправляют машину на доработку, но дают рекомендации по настройке оборудования или калибровке краски. И это то самое место, где с автомобиля в буквальном смысле сдувают пылинки.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)