Чем покрывают космические корабли

Материал для космических кораблей, восстанавливающийся после пробоин

Химики из Мичиганского университета совместно с учёными из НАСА разработали многослойный полимерный материал, который обладает способностью к «самозаживлению». При появлении небольшого отверстия, например, от микрометеорита материал автоматически заделывает его, сохраняя тем самым герметичность предохраняемого объекта. В перспективе такой материал можно использовать для защиты космических станций от микрометеоритов и мелкого космического мусора на орбите.

Между двумя полимерными пластинами расположен слой, в котором содержится жидкая смола особого состава (на основе тиолов). Не имея контакта с воздухом, эта смола в виде вязкой жидкости неограниченно долгое время.

Трёхслойный материал в работе

Если какой-либо объект пробивает дыру в полимерных пластинах, смола начинает вытекать из неё и вступает в контакт с воздухом, в результате чего происходит химическая реакция. Вытекшая смола очень быстро затвердевает и закупоривает отверстие. Весь принцип действия материала напоминает механизм сворачивания крови при контакте с воздухом.

Полимерные панели и смола между ними прозрачны, поэтому такой материал получится использовать даже для иллюминаторов.

Это не первый пример самовосстанавливающихся материалов. В Испании учёные разработали гибкий полимер, восстанавливающийся после порезов. Компания Innerexile предлагает чехлы для смартфонов, которые умеют восстанавливаться после неглубоких царапин. А американские учёные из Техаса создали токопроводящий гель, который даже после полного разреза восстанавливает связи и не теряет в своей проводимости.

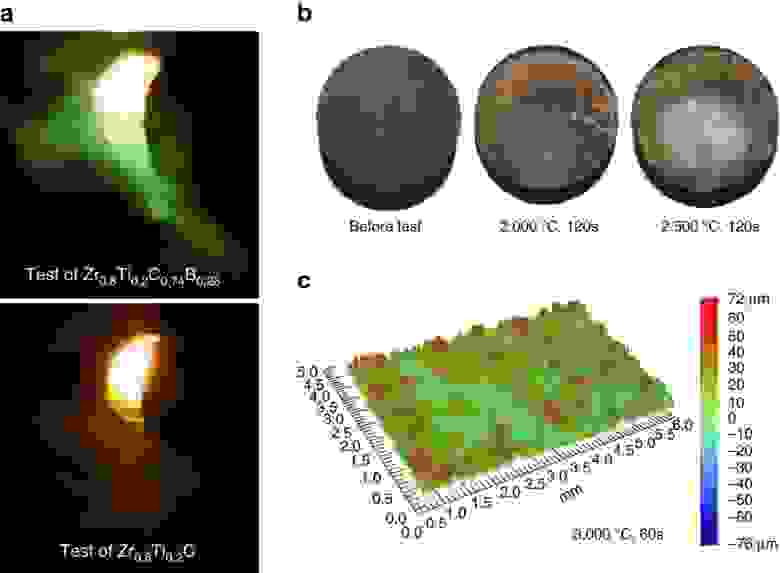

Новая абляционная защита ракет и самолётов не испаряется даже при 3000°C

Сверхзвуковые самолёты будущего могут значительно сократить время трансконтинентальных перелётов: из Москвы в Нью-Йорк можно будет залететь за три часа, но одна из самых главных проблем в их разработке — защита критических компонентов, таких как носок крыла (передняя кромка), головной обтекатель (нос) и камеры сгорания реактивных двигателей. На скорости в 5 и более Махов они подвергаются мощному окислению и экстремальным температурам, которые достигают 2000-3000°C (число Маха соответствует скорости звука: например, на высоте 11 км она равна 295 м/с или 1062 км/ч).

В последние годы идёт активная работа над созданием керамических покрытий, но самым лучшим из них удавалось выдерживать только относительно невысокую температуру 1200-1500°C, после чего из вещества покрытия в результате абляции испарялись некоторые элементы, то есть нарушалась структура покрытия. Сейчас группа учёных из Института Ройса при Университете Манчестера (Великобритания) и Центрального южного университета (Китай) разработала новый материал с улучшенными характеристиками, который без структурных изменений выдерживает температуру до 3000°C. Это керамическое покрытие Zr0.8Ti0.2C0.74B0.26, которое накладывается на матрицу углерод-углеродного композита C/C с помощью реактивной инфильтрации расплава и цементации.

По своим характеристикам новое покрытие значительно превосходит самую лучшую высокотемпературную керамику (ultra-high temperature ceramics, UHTC), не говоря уже об образцах прошлого. Например, нижняя и боковая часть поверхности планера «Буран» покрывалась керамической плиткой ТЗМК-10 и ТЗМК-25 с рабочей температурой до 1250 °C. Американские аналоги Li-900 и Li-2200 имели примерно такие же характеристики. Керамическое покрытие из Zr0.8Ti0.2C0.74B0.26 на углерод-углеродном композите выдерживает 3000°C. Оно на порядок лучше, чем карбид циркония (ZrC), который сегодня традиционно используется для покрытия режущих инструментов.

Например, на графике внизу показано сопротивление абляции (MAR и LAR) различных термостойких материалов, которые используются сегодня в промышленности, авиации и космонавтике. Испытания проводились в машине для ацетилено-кислородной резки. Как видим, Zr0.8Ti0.2C0.74B0.26 (круглые отметки в зелёном поле) кардинально превосходит все остальные материалы в тестах разной продолжительности и на разной температуре. Показатель MAR означает скорость абляции по массе (mass ablation rate), то есть скорость испарения вещества покрытия. Показатель LAR (linear ablation rate) означает скорость линейной абляции и соответствует пространственной стабильности материала. Например, ZrC при температуре 2500°С теряет 1,10 мг массы на квадратный сантиметр в секунду, а Zr0.8Ti0.2C0.74B0.26 — всего 0,14 мг.

В других тестах на 2000-2500°C материал показывает близкую к нулю потерю веса или прибавку веса (из-за окисления), что означает великолепную теплостойкость и ничтожную абляцию в потоке горячего газа.

На фотографиях показана тёмно-серая поверхность материала до проведения испытаний, а также поверхность после двухминутных испытаний при температуре 2000°C и 2500°C. В центре правого образца находится участок, где температура пламени достигала 3000°C. Там заметны следы абляции и выпуклости высотой менее 72 мкм из-за испарения оксидов с низкой температурой плавления, но на поверхности отсутствуют какие-либо полости и выбоины из-за абляции.

Материал разработан в Великобритании, а изготовлен в Институте порошковой металлургии Центрального южного университета Китая. Исследователи подчёркивают, что применение техпроцесса с реактивной инфильтрацией расплава кардинально уменьшает время, необходимое для изготовления. Вторая важная инновация — нанесение на матрицу из углерод-углеродного композита, что значительно повысило теплостойкость керамики.

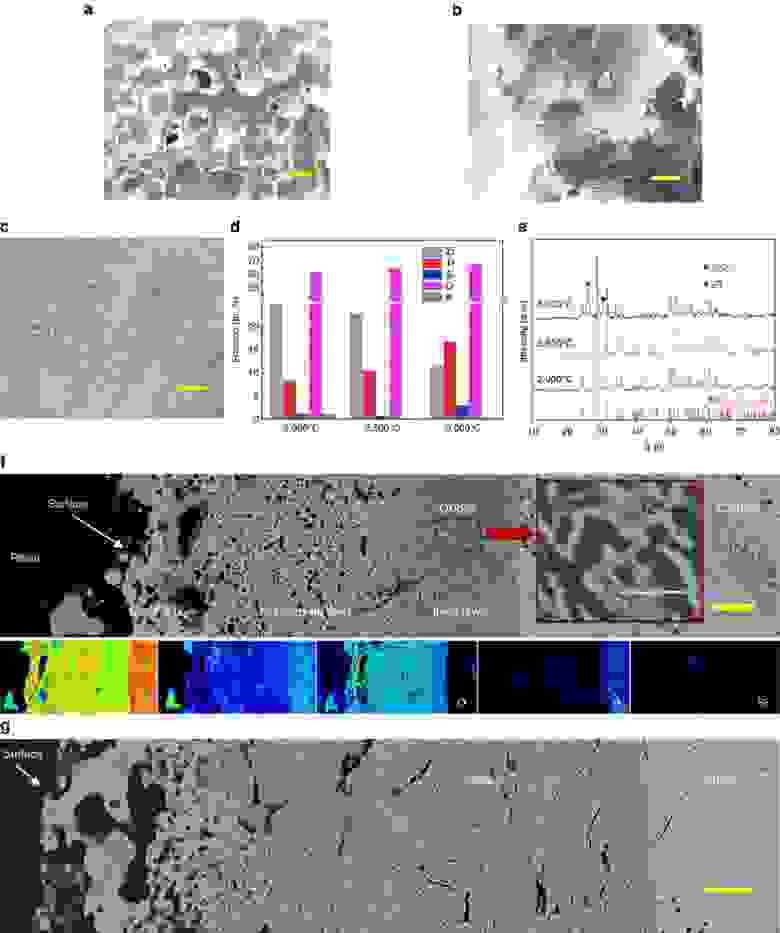

Химическая структура термостойкой керамики сама по себе выполняет роль защитного механизма. При температуре 2000°C материалы Zr0.8Ti0.2C0.74B0.26 и SiC окисляются и превращаются в Zr0.80T0.20O2, B2O3 и SiO2, соответственно. Zr0.80Ti0.20O2 частично расплавляется и формирует относительно плотный слой, а оксиды с низкой температурой плавления SiO2 и B2O3 испаряются через «каналы эвакуации», дыры (иллюстрация a внизу). При более высокой температуре 2500°C кристаллы Zr0.80Ti0.20O2 сплавляются в более крупные образования, закрывая дыры (иллюстрация b внизу). При температуре 3000°C формируется почти абсолютно плотный внешний слой, в основном состоящий из Zr0.80Ti0.20O2, титаната циркония и SiO2 (иллюстрация c, e внизу).

Новая абляционная защита может найти применение не только в сверхзвуковых военных и гражданских самолётах, но и в космических кораблях, возвращаемых космических модулях, ракетах, реактивных снарядах, авиационных двигателях и др. Конечно же, её можно использовать для покрытия рабочих поверхностей в свёрлах, фрезах и других инструментах, которые подвергаются высокой температуре — для прочности и долговечности изделия.

Композиты для космоса: какими они должны быть и как их создают

Герман Суворов на InSpace Forum 2018

Изделия для космической сферы должны быть прочными, легкими, выдерживать сверхнизкие температуры (равно как и сверхвысокие), а иногда даже — пропускать электромагнитное излучение. Об этом рассказал Герман Суворов, глава компании «Инжинити», которая специализируется на выпуске изделий из композитных материалов в области приборостроения и космоса.

Он выступил участником дискуссионной панели в рамках InSpace Forum 2018, который прошел в Москве 21 марта. Там мы встретились и пообщались о том, как проходит разработка изделий для космической сферы и в чем их отличие от «земных» конструкций.

Интервьюер: Сергей Карпов

Респондент: Герман Суворов

Здравствуйте, Герман. Расскажите, как происходит разработка материалов для заказов в сфере космоса?

По сути мы почти всегда разрабатываем одновременно и материал, и изделие. Композит состоит из двух и более материалов, которые соединены вместе. Так новый материал получает новые свойства. Наша задача — подобрать такие материалы для заказов из сферы космоса, которые дадут нужные свойства. Мы работаем с углепластиком, стеклопластиком, кевларом, полиуретанами, силиконами, керамикой, металлами.

Заказчик предъявляет требование создать материал с определенными характеристиками. Например, ему нужно, чтобы изделие было проницаемым для электромагнитного излучения определенного диапазона. Для нас это означает, что армирующие волокна должны быть радиопрозрачными. Или, например, другому заказчику нужно, чтобы изделие отражало электромагнитное поле — в этом случае мы берем экранирующие волокна.

Есть заказ: сделать изделие с определенными характеристиками. Мы изучаем свойства материалов, описанные в открытых источниках. Но почти всегда нам приходится проводить испытания. Когда нужно обеспечить требуемые свойства с высокой степенью надежности, мы закупаем образцы материалов, делаем из них тестовое изделие, испытываем его на нужные свойства. По результатам мы проектируем финальное изделие и испытываем уже его. Количество тестов может быть разным, ибо зачастую информация о том или ином материале от разных производителей не вполне корректна.

Каким требованиям должны соответствовать материалы для космической сферы?

Это, как правило, выдерживание криогенных температур, отсутствие эмиссии газов и требуемые механические свойства. Мы в курсе всех самых современных разработок материалов в мире, поэтому подбираем составляющие для композита очень тщательно. Чаще всего это какой-либо полимер и армирующие волокна.

По механическим свойствам — это обычно «классика»: прочность и жесткость, способность конструкции сопротивляться разрушению и деформации. Плюс ограничение веса. По традиционному инженерному подходу, если нужно сделать конструкцию прочнее или жестче, то меняется форма и добавляется больше материала. А с помощью современных технологий мы можем не увеличивать массу, но при этом значительно усилить прочность и жесткость.

Также для космической сферы очень важно, чтобы из материала не выделялся газ. В космосе газ может попасть на чувствительные элементы космического аппарата: линзы, зеркала, электронные устройства. Это может повредить работе аппарата. Чтобы обеспечить отсутствие газа в материале, мы добиваемся полной полимеризации, чтобы не было свободных несвязанных молекул, и они не высвобождались в космосе, оседая на чувствительных элементах аппарата. Отдельно проводим испытания для образцов материалов, которые должны использоваться при производстве изделия.

А как насчет защиты от космической радиации?

Да, требование по радионепроницаемости тоже встречается. Но это зависит от того, где будет располагаться изделие: закрыто оно экранирующей оболочкой или открыто для излучения.

Вопрос решается подбором материалов. В зависимости от требований, мы просто добавляем определенные присадки в состав, которые придают свойства защиты от определенного диапазона излучений.

Расскажите подробнее о разработке корпуса батарей для спутника ГЛОНАСС. Какой должна была получиться конструкция? Для чего она служит? Сколько времени ушло на ее создание?

Сам корпус просто служит ячейкой для батареи. Казалось бы, простая задача, но с учетом всех требований она становится наукоемкой инженерной проблемой. Главные требования — механическая прочность и жесткость. Корпус должен был держать форму под нагрузками, выдерживать вибрации, которые присутствуют при запуске ракеты. Разумеется, материал не должен был выделять газ в космосе, а сама конструкция должна была дегазироваться в атмосфере: это означает, что воздух и другие газы из всех скрытых полостей должны выходить достаточно быстро, чтобы не повлиять на конструкцию. Наше изделие за 8–10 минут из атмосферных условий выходит в вакуум — это надо учитывать, потому что если в скрытых полостях будет газ, он может разорвать изделие.

Корпус должен был соответствовать требованиям по пожаростойкости и химической стойкости — чтобы химические вещества батарей в случае прокола не разрушили конструкцию.

На его создание ушло примерно два месяца, причем львиную долю времени заняли испытания изделия. Это по факту очень быстро.

Другой проект «Инжинити» — планер для БПЛА. Какие задачи поставил перед вами заказчик и как вы их решили?

У заказчика уже была конструкция композитного планера. Нужно было увеличить размер полезной нагрузки, при этом сохранив прежний вес. Проблема была решена заменой материала, технологии. Мы сделали оболочку конструкции тоньше и легче. Боюсь ошибиться в цифрах, но площадь планера увеличилась примерно на 20%, а вес мы уменьшили на 30%.

В этом заказе мы не изменяли аэродинамику устройства. Наша задача была — в эти аэродинамические обводы вписать новую конструкцию. Мы использовали несколько решений, которые позволили нам значительно упростить инженерию. Во-первых, это был бесшарнирный подвес элевонов. То есть элевоны стали отклоняться не за счет работы механического шарнира, а благодаря упругости материала — мы организовали специальные гибкие зоны в конструкции. Это одна из «фишек» композитов: мы можем в монолитном изделии сделать переменную жесткость. Такое решение упрощает сборку и снижает вес изделия.

В чем заключаются особенности заказов для космической сферы? Какие есть отличия от «земных» продуктов?

В первую очередь для космоса нужна низкая масса. Мы всегда работаем над снижением массы нашей продукции. Кроме того, требование, чтобы изделие не выделяло газ, практически не имеет значения для «земных» изделий, в то время как для космоса оно крайне важно. Космическая техника всегда находится на «острие» прогресса, поэтому здесь больше возможностей сделать что-то новое.

Плюс, в отличие от авиационной отрасли, космическая не так сильно регулируется. Это нам нравится, поскольку мы можем применять самые современные разработки — как наши собственные, так и достижения других стран. В пилотируемой авиации это сложно сделать.

Почему? В авиации есть определенные требование к материалам и конструкции?

Да. Там нужна обязательная сертификация практически всего, что делается для самолета. Есть несколько органов, которые за этим следят и выдают лицензии и сертификаты. Есть лицензия Минпромторга на разработку и производство авиационной техники. Есть сертификация IPA, выдающаяся каждому летательному аппарату — и при внесении малейших изменений в конструкцию необходимо проходить сертификацию заново.

В целом это понятно, потому что на пилотируемых самолетах летают люди, и если что-то сделать неправильно, то ценой ошибки может стать человеческая жизнь. С другой стороны, бывают такие вещи, которые затормаживают технический прогресс.

Какой заказ для компании «Инжинити» был самым сложным, самым вызывающим? В чем заключались основные трудности и как вы с ними справились?

На самом деле у нас очень много сложных задач и выделить какую-то крайне затруднительно. К нам приходят, когда какая-то команда инженеров билась над проблемой, не пришла к результату, а сроки уже «горят». В каждой задаче есть что-то нетривиальное.

Бывают ли у вашей компании заказы по разработке только материала, без какого-либо изделия?

Какие этапы проходит конкретное изделие, прежде чем вы отправите его заказчику?

Как правило, все начинается с разработки технического задания, потому что часто заказчики приходят с заданиями, которые требуют уточнения. Это очень важный этап — основа всего проекта.

Далее идет этап проектирования. Иногда нужно сделать промышленный дизайн. После этого идет работа с 3D-моделями конструкций в виртуальной среде. Потом мы готовим производство — технологическую оснастку. Готовим материалы, далее создаем прототип. На прототипе мы тестируем все необходимые требования, которые важны заказчику. По результатам исследований вносим необходимые корректировки — и уже потом организовываем серийное производство. Как правило, серийная технология отличается от той, которая была использована при создании прототипа.

Как вы осуществляете контроль качества?

Это всегда тесты и исследования, но все зависит от конкретного материала и изделия. Как правило, для композитов это методы неразрушающего контроля. Они позволяют заглянуть вглубь материала и обнаружить возможные расслоения, непроклеенные места. Благодаря им можно проверить целостность материала и то, насколько он полимеризован. У нас есть подрядчики с необходимым оборудованием — мы их приглашаем и проводим тесты. Проверяем всегда готовый продукт. Если есть несоответствия — отправляем на доработку. Если все в порядке — изделие готово к серийному выпуску.

График мероприятий, посвященных инновационным технологиям, смотрите на сайте Smile-Expo. Ближайшие пройдут в Москве: M-Health Congress (3 апреля) — событие, посвященное телемедицине и индустрии мобильного здоровья; и Artificial Intelligence Conference (19 апреля) — конференция по применению искусственного интеллекта в бизнесе.

СОДЕРЖАНИЕ

Материалы

TPS покрывала практически всю поверхность орбитального аппарата и состояла из семи различных материалов в разных местах в зависимости от требуемой тепловой защиты:

Каждый тип TPS имел удельную теплозащиту, ударопрочность и весовые характеристики, которые определяли места, где они использовались, и используемое количество.

Шаттл TPS имеет три ключевых характеристики, которые отличают его от TPS, использовавшихся на предыдущих космических кораблях:

Многоразовый Предыдущие космические корабли обычно использовали абляционные тепловые экраны, которые сгорали при входе в атмосферу и поэтому не могли быть использованы повторно. Эта изоляция была прочной и надежной, а одноразовый характер подходил для одноразового транспортного средства. В отличие от этого многоразовый шаттл требовал многоразовой системы тепловой защиты. Легкий Предыдущие абляционные тепловые экраны были очень тяжелыми. Например, абляционный тепловой экран на командном модуле Apollo составлял около 15% веса транспортного средства. Крылатый шаттл имел гораздо большую площадь поверхности, чем предыдущие космические корабли, поэтому решающее значение имел легкий TPS. Хрупкий Единственная известная в начале 1970-х годов технология с необходимыми тепловыми и весовыми характеристиками также была настолько хрупкой из-за очень низкой плотности, что можно было легко раздавить плитку TPS вручную.

Алюминиевая конструкция орбитального аппарата не могла выдерживать температуры выше 175 ° C (347 ° F) без разрушения конструкции. Аэродинамический нагрев во время входа в атмосферу поднимал бы температуру значительно выше этого уровня в некоторых областях, поэтому требовался эффективный изолятор.

Возвратное отопление

Подробное описание

TPS представляла собой систему различных типов защиты, а не только кремнеземную плитку. Они делятся на две основные категории: TPS плитки и TPS без плитки. В качестве основных критериев выбора использовалась легчайшая защита от веса, способная выдерживать тепло в заданном помещении. Однако в некоторых случаях использовался более тяжелый тип, если требовалась дополнительная ударопрочность. Одеяла FIB были в первую очередь приняты для упрощенного обслуживания, а не по причинам теплового или весового характера.

Плитка не крепилась к автомобилю механически, а приклеивалась. Поскольку хрупкие плитки не могли сгибаться с лежащей под ними обшивкой транспортного средства, они были приклеены к подушкам для изоляции деформации (SIP) Nomex с помощью силиконового адгезива, вулканизирующегося при комнатной температуре (RTV), которые, в свою очередь, были приклеены к коже орбитального аппарата. Они изолировали плитки от структурных отклонений и расширений орбитального аппарата. Для приклеивания 24 300 плиток требовалось почти два человеко-года работы на каждый полет, отчасти из-за того, что клей быстро высыхал, и после каждой пары плиток приходилось производить новые партии. Специальное средство, при котором технические специалисты плюнули в клей, чтобы замедлить процесс высыхания, было обычной практикой до 1988 года, когда исследование опасности плитки показало, что плевание ослабляет адгезионную прочность клея.

Типы плитки

Высокотемпературная многоразовая поверхностная изоляция (HRSI)

Черным покрытием на плитках было реакционное отвержденное стекло (RCG), в состав которого входили силицид тетрабора и боросиликатное стекло. RCG был нанесен на все, кроме одной стороны плитки, чтобы защитить пористый кремнезем и улучшить свойства теплоотвода. Покрытие отсутствовало на небольшом краю сторон, примыкающих к непокрытой (нижней) стороне. Для гидроизоляции плитки шприцем в нее вводили диметилэтоксисилан. Уплотнение плитки тетраэтилортосиликатом (TEOS) также помогло защитить кремнезем и добавило дополнительную гидроизоляцию.

Волокнистые огнеупорные композитные изоляционные плитки (FRCI)

Черная плитка FRCI обеспечивает повышенную прочность, устойчивость к растрескиванию покрытия и снижение веса. Некоторые плитки HRSI были заменены на этот тип.

Упрочненная однокомпонентная волокнистая изоляция (TUFI)

Более прочная и жесткая плитка, которая вошла в употребление в 1996 году. Плитка TUFI выпускалась в высокотемпературных черных версиях для использования на нижней стороне орбитального аппарата и более низких температурах в белых версиях для верхней части тела. Хотя белые версии более устойчивы к ударам, чем другие плитки, они проводят больше тепла, что ограничивает их использование верхней частью корпуса орбитального корабля и зоной главного двигателя. Черные версии имели достаточную теплоизоляцию для нижней части орбитального аппарата, но имели больший вес. Эти факторы ограничили их использование в определенных областях.

Низкотемпературная многоразовая поверхностная изоляция (LRSI)

Белого цвета они закрывали верхнее крыло у передней кромки. Они также использовались в отдельных областях носовой, средней и кормовой частей фюзеляжа, вертикального оперения и контейнеров OMS / RCS. Эти плитки защищают зоны, где температура на входе ниже 1200 ° F (649 ° C). Плитки LRSI были изготовлены таким же образом, как и плитки HRSI, за исключением того, что плитки имели квадрат 8 на 8 дюймов (20 на 20 см) и имели белое покрытие RCG, изготовленное из соединений кремнезема с блестящим оксидом алюминия. Белый цвет был разработан специально и помогал управлять тепловым потоком на орбите, когда орбитальный аппарат подвергался воздействию прямых солнечных лучей.

Без плитки TPS

Гибкие изоляционные покрытия / Усовершенствованная гибкая многоразовая изоляция (FIB / AFRSI)

Армированный углерод-углерод (RCC)

Светло-серый материал, выдерживающий температуру входа до 1510 ° C (2750 ° F), защищал передние кромки крыла и носовую часть крыла. Каждый из крыльев Орбитальные аппараты имел 22 РКЦ панели около 1 / 4 до 1 / 2 дюйма ( от 6,4 до 12,7 мм) толщиной. Т-образные уплотнения между каждой панелью обеспечивали тепловое расширение и поперечное перемещение между этими панелями и крылом.

Чтобы обеспечить стойкость к окислению для возможности повторного использования, внешние слои RCC были покрыты карбидом кремния. Покрытие из карбида кремния защищает углерод-углерод от окисления. ПКР обладал высокой устойчивостью к усталостным нагрузкам, возникавшим при подъеме и заходе на посадку. Он был прочнее плиток и также использовался вокруг гнезда передней точки крепления орбитального корабля к внешнему резервуару, чтобы выдерживать ударные нагрузки от взрыва взрывного болта. RCC был единственным материалом TPS, который также служил структурной опорой для части аэродинамической формы орбитального аппарата: передних кромок крыла и носовой части. Все остальные компоненты TPS (плитки и одеяла) были установлены на поддерживающих их конструкционных материалах, в основном на алюминиевой раме и обшивке орбитального корабля.

Многоразовая поверхностная изоляция Nomex Felt (FRSI)

Эта белая гибкая ткань обеспечивает защиту при температуре до 371 ° C (700 ° F). FRSI покрывала верхние поверхности крыла орбитального корабля, двери верхнего отсека полезной нагрузки, части контейнеров OMS / RCS и кормовую часть фюзеляжа.

Заполнители зазоров

Заполнители зазоров были размещены у дверей и движущихся поверхностей, чтобы минимизировать нагрев за счет предотвращения образования вихрей. Двери и движущиеся поверхности создавали открытые щели в системе теплозащиты, которые приходилось защищать от тепла. Некоторые из этих зазоров были безопасными, но на тепловом экране были некоторые области, где градиенты поверхностного давления вызывали поперечный поток воздуха пограничного слоя в этих зазорах.

Наполнители были изготовлены из белых волокон AB312 или черных тканевых покрытий AB312 (которые содержат волокна оксида алюминия). Эти материалы использовались вокруг передней кромки носовой части, лобового стекла, бокового люка, крыла, задней кромки элевонов, вертикального стабилизатора, руля направления / скоростного тормоза, закрылка корпуса и теплозащитного экрана главных двигателей шаттла.

На STS-114 часть этого материала была выбита и определена как потенциальная угроза безопасности. Вполне возможно, что заполнитель зазора может вызвать турбулентный поток воздуха дальше по фюзеляжу, что приведет к гораздо более сильному нагреву, потенциально повреждая орбитальный аппарат. Ткань была снята во время выхода в открытый космос во время миссии.

Соображения по весу

Хотя армированный углерод-углерод имел лучшие характеристики теплозащиты, он также был намного тяжелее, чем силикагель и FIB, поэтому его использование было ограничено относительно небольшими площадями. В целом цель состояла в том, чтобы использовать максимально легкую изоляцию, обеспечивающую требуемую тепловую защиту. Плотность каждого типа ТПС:

| Материал | Плотность | |

|---|---|---|

| ( кг / м³ ) | ( фунт / куб. фут ) | |

| Армированный углерод-углерод | 1986 г. | 124 |

| LI-2200 плитки | 352 | 22 |

| Волокнистые огнеупорные композитные теплоизоляционные плитки | 192 | 12 |

| Плитка ЛИ-900 (черная или белая) | 144 | 9 |

| Гибкие теплоизоляционные одеяла | 144 | 9 |

Общая площадь и вес каждого типа TPS (использовался на Orbiter 102 до 1996 г.):

| Тип ТПС | Цвет | Площадь (м 2 ) | Плотность (кг / м 2 ) | Вес (кг) |

|---|---|---|---|---|

| Войлочная многоразовая поверхностная изоляция | белый | 332,7 | 1.6 | 532,1 |

| Низкотемпературная многоразовая поверхностная изоляция | Белый с оттенком | 254,6 | 3,98 | 1014,2 |

| Многоразовая высокотемпературная поверхностная изоляция | Чернить | 479,7 | 9.2 | 4412,6 |

| Армированный углерод-углерод | Светло-серый | 38,0 | 44,7 | 1697,3 |

| Разное | 918,5 | |||

| Общий | N / A | 1105,0 | N / A | 8574,4 |

Ранние проблемы с TPS

Медленное нанесение плитки

Поскольку его нужно было переправить без всех плиток, промежутки были заполнены материалом для поддержания аэродинамики шаттла во время транспортировки.

Обеспокоенность по поводу «эффекта молнии»

Плитка TPS была предметом озабоченности во время разработки шаттла, в основном из-за надежности адгезии. Некоторые инженеры думали, что может существовать режим отказа, при котором одна плитка может оторваться, и возникающее аэродинамическое давление создаст «эффект застежки-молнии», срывающий другие плитки. Во время восхождения или во время входа результат будет катастрофическим.

Обеспокоенность по поводу ударов мусора

Другой проблемой был лед или другой мусор, ударяющийся о плитки во время подъема. Эта проблема так и не была решена полностью и основательно, так как обломки так и не были устранены, а плитки оставались уязвимыми для повреждений. Последняя стратегия НАСА по смягчению этой проблемы заключалась в том, чтобы активно осматривать, оценивать и устранять любые повреждения, которые могут возникнуть во время нахождения на орбите и перед возвращением в атмосферу, а также на земле между полетами.

Планы раннего ремонта плитки

Другим элементом была маневренная рабочая платформа, которая могла бы прикрепить космического астронавта с MMU-двигателем к хрупким плитам под орбитальным аппаратом. В концепции использовались клейкие чашки с электрическим управлением, которые фиксировали рабочую платформу на ровной поверхности плитки. Примерно за год до запуска STS-1 в 1981 году НАСА решило, что ремонтные возможности не стоят дополнительного риска и обучения, поэтому прекратили разработку. Были нерешенные проблемы с инструментами и техниками ремонта; также дальнейшие испытания показали, что плитки вряд ли откроются. Во время первого полета шаттла действительно было несколько потерь плиток, но они были в некритических областях, и никакого «эффекта застежки» не произошло.