Чем отличаются капельный и струйный перенос электродного металла

Особенности переноса металла при сварке: разбираем процесс подробно

Сваривание металлических изделий сопровождается сопутствующими процессами, характеризующими качество и способ обработки металла. Одной из таких явлений – перенос металла при сварке через дугу.

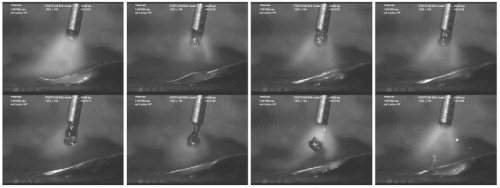

Процесс сварки через дугу сопровождается обязательным использованием плавящихся электродов. Также он характеризуется тем, что электродный материал плавится и переносится в сварочную ванну. Плавление и перенос металла при дуговой сварке осуществляется через капли плавящегося электрода, которые формируются на торцевой части его проволоки. Их размеры и скорость отхода в сварочную ванну связаны с исходным материалом и толщиной электродной проволоки, типом защитного газа, полярностью и силой сварочного электротока, напряжением и другими параметрами. Характер переноса металла от плавящегося электрода демонстрирует уровень стабильности сварочных работ, степень разбрызгивания, параметры обрабатываемых конструкций, а также качество создаваемого при сварке шва.

Формы переноса металла

При дуговой сварке перенос металла в сварочную ванну зачастую может проходить тремя различными способами. Первый из них характеризуется тем, что капля электродного материала вызывает погасание дуги и провоцирует короткое замыкание. Это происходит по той причине, что она попадает на поверхность сварочной ванны до отделения от торцевой части электрода. Из-за этого такая форма переноса стала называться переносом с короткими замыканиями.

Сварочная ванна небольших габаритов и короткая дуга, которая препятствует слишком большому размеру капель, обеспечивают простое управление сваркой и позволяют проводить обработку металла в любом пространственном положении. Во время сваривания с короткими замыканиями у соединений с высоким уровнем толщины могут прослеживаться подрезы и отсутствовать проплавления.

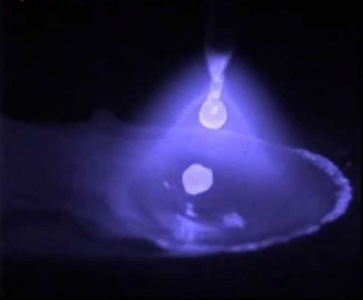

Вторая форма переноса – это струйный перенос металла при сварке. Он происходит при дуговом сваривании, характеризующимся высокой силой тока и прямой полярностью электрода. При этом сварка должна проходить в атмосфере, преимущественно состоящей из инертного защитного газа. Воздействующий на столб дуги поток плазмы делает размер капель электродного материала меньше диаметра сварочной проволоки. При таком сварке с указанными параметрами плавящийся электрод разбрызгивается не очень сильно, благодаря чему создающийся шов получается ровным и гладким на ощупь.

Крупнокапельный перенос электродного металла

Крупнокапельный перенос металла происходит в тех ситуациях, когда сварочные работы ведутся с высокими напряжениями на дуге и средними значениями силы электрического тока. Это позволяет исключить вероятность возникновения коротких замыканий. Крупнокапельный перенос зачастую характеризуется нерегулярным передвижением капель плавящегося электродного материала, чей размер превышает толщину самого электрода и пониженной частотой их движения (в пределах 1-10 капель за каждую секунду сварки). По причине того, что сила тяготения отыгрывает наиболее важную роль в указанном типе перенесения металла, сварочные работы, которым сопутствует этот процесс, проводятся исключительно в вертикальном положении. Такой формат сварки может также привести к падению капель расплавленного электрода вниз – мимо сварочной ванны.

Мелкокапельный перенос электродного металла

Мелкокапельный перенос металла при сварке в защитных газах отличается от крупнокапельного варианта перенесения тем, что капли расплавляющегося электродного материала по размеру одинаковы или немногим меньше толщины самого электрода. От его торцевой части они отделяются с повышенной частотой. Такой формат переноса зачастую возникает при сварочных работах с обратной полярностью и в защитной атмосфере с преобладанием аргона. Также во время сварки у дуги должно быть сильное напряжение, а сила тока обязана держаться на высоком уровне.

СОВЕТ: по причине того, что такой формат переноса металла требует применения сильного элетротока, который приводит к высокому вложению тепла и сварочной ванне крупных размеров, его рекомендуется использовать только в нижнем положении и не применять для сваривания тонких металлических листов. Он подходит для сварки, резки и обработки металлов с большой толщиной (более 3 миллиметров). Наибольшее распространение мелкокапельный перенос металлов получил в кораблестроении и при сваривании крупных металлических конструкций.

К основным характеристикам сварочных работ с мелкокапельным переносом относятся:

В итоге необходимо заметить, что не каждый способ переноса металла подходит для всех типов сварочных работ. Если сварка с короткими замыканиями может вестись в любом положении, то сваривание с капельным или струйным переносом возможно проводить только лишь в отдельных пространственных позициях. При этом разные форматы перенесения металла подходят для обработки металлов различных толщин. Наиболее оптимальный вариант для дуговой сварки толстых металлических конструкций – это мелкокапельный перенос. Для сваривания тонких металлов лучше использовать сварку с короткими замыканиями или со струйным перенесением расплавленного электрода.

Типы переноса электродного металла и их применение

При сварке плавящимся электродом открытой дугой перенос электродного металла представляет сложный процесс. Много факторов оказывает влияние на перенос: состав и свойства защитного газа, состав и свойства электродного металла, род тока и полярность, параметры режима сварки, вольт-амперная характеристика источника тока и его динамические свойства и др.

Можно выделить следующие виды переноса электродного металла:

— без коротких замыканий дуги и с короткими замыканиями;

— крупно-, средне-, мелкокапельный и струйный;

— без разбрызгивания и с разбрызгиванием.

Наиболее благоприятные условия для переноса электродного металла наблюдаются при сварке в инертных одноатомных газах аргоне и гелии. В аргоне имеет место два вида переноса: крупнокапельный без коротких замыканий с небольшим разбрызгиванием на докритическом токе и струйный на токе больше критического. Вид переноса влияет на форму проплавления Сварка со струйным переносом рекомендуется на металле средней толщины.

В гелии наблюдается капельный перенос с короткими замыканиями (к. з.) дупи (малые ток и напряжение) и без к. з. на повышенном токе и напряжении при незначительном мелкокапельном разбрызгивании. Форма валика в гелии имеет меньшую выпуклость, чем в аргоне, так как аргон повышает поверхностное натяжение в сталях.

Применение смеси Аг+Не позволяет использовать преимущества обоих газов.

аргона такие соединения можно сваривать со струйным переносом. При многопроходной сварке лучше применять варианты сварки с капельным переносом электродного металла, обеспечивающим эллиптическую форму провара.

б. Специальные способы сварки.

Импульсная дуговая сварка выполняется в аргоне или гении. С помощью импульсов обеспечивается управляемый перенос электродного металла в различных пространственных положениях сварки.

Сварка в С02 проволокой большого диаметра (3, 4 мм) на токах до 1000 А позволяет увеличить скорость сварки до 100 м/час при небольшом разбрызгивании.

Сварка в С02 на форсированных режимах (плотность тока 350-450 А/мм2) увеличивает глубину провара, процесс осуществляется без разбрызгивания, однако валики чрезмерно выпуклые.

Сварка в вертикальном положении с принудительным формированием шва может выполняться сплошной проволокой в С02, порошковой или активированной проволоками. Металл толщиной 20-60 мм сваривается за один проход.

Сварка в смеси активных газов с увеличенным вылетом позволяет снизить разбрызгивание, уменьшить приваривание брызг и повысить производительность.

Сварка в узкую щелевую разделку возможна на металле толщиной до 300 мм. При этом можно исключить дорогостоящую термическую обработку после сварки.

Сварка порошковой проволокой под водой выполняется «мокрым» способом. Механизм подачи проволоки погружается к месту сварки, а источник тока находится на палубе судна.

Здоровье и безопасность

Основные вредные производственные факторы, которые могут воздействовать на сварщика при сварке в защитных газах:

1) выделение токсичных аэрозолей, в особенности при сварке порошковой проволокой:

2) скопление газов, имеющих плотность больше плотности воздуха;

5) поражение электрическим током;

Особенности переноса металла при сварке: разбираем процесс подробно

Сваривание металлических изделий сопровождается сопутствующими процессами, характеризующими качество и способ обработки металла. Одной из таких явлений – перенос металла при сварке через дугу.

Процесс сварки через дугу сопровождается обязательным использованием плавящихся электродов. Также он характеризуется тем, что электродный материал плавится и переносится в сварочную ванну. Плавление и перенос металла при дуговой сварке осуществляется через капли плавящегося электрода, которые формируются на торцевой части его проволоки. Их размеры и скорость отхода в сварочную ванну связаны с исходным материалом и толщиной электродной проволоки, типом защитного газа, полярностью и силой сварочного электротока, напряжением и другими параметрами. Характер переноса металла от плавящегося электрода демонстрирует уровень стабильности сварочных работ, степень разбрызгивания, параметры обрабатываемых конструкций, а также качество создаваемого при сварке шва.

Формы переноса металла

При дуговой сварке перенос металла в сварочную ванну зачастую может проходить тремя различными способами. Первый из них характеризуется тем, что капля электродного материала вызывает погасание дуги и провоцирует короткое замыкание. Это происходит по той причине, что она попадает на поверхность сварочной ванны до отделения от торцевой части электрода. Из-за этого такая форма переноса стала называться переносом с короткими замыканиями.

Сварочная ванна небольших габаритов и короткая дуга, которая препятствует слишком большому размеру капель, обеспечивают простое управление сваркой и позволяют проводить обработку металла в любом пространственном положении. Во время сваривания с короткими замыканиями у соединений с высоким уровнем толщины могут прослеживаться подрезы и отсутствовать проплавления.

Вторая форма переноса – это струйный перенос металла при сварке. Он происходит при дуговом сваривании, характеризующимся высокой силой тока и прямой полярностью электрода. При этом сварка должна проходить в атмосфере, преимущественно состоящей из инертного защитного газа. Воздействующий на столб дуги поток плазмы делает размер капель электродного материала меньше диаметра сварочной проволоки. При таком сварке с указанными параметрами плавящийся электрод разбрызгивается не очень сильно, благодаря чему создающийся шов получается ровным и гладким на ощупь.

Крупнокапельный перенос электродного металла

Крупнокапельный перенос металла происходит в тех ситуациях, когда сварочные работы ведутся с высокими напряжениями на дуге и средними значениями силы электрического тока. Это позволяет исключить вероятность возникновения коротких замыканий. Крупнокапельный перенос зачастую характеризуется нерегулярным передвижением капель плавящегося электродного материала, чей размер превышает толщину самого электрода и пониженной частотой их движения (в пределах 1-10 капель за каждую секунду сварки). По причине того, что сила тяготения отыгрывает наиболее важную роль в указанном типе перенесения металла, сварочные работы, которым сопутствует этот процесс, проводятся исключительно в вертикальном положении. Такой формат сварки может также привести к падению капель расплавленного электрода вниз – мимо сварочной ванны.

Мелкокапельный перенос электродного металла

Мелкокапельный перенос металла при сварке в защитных газах отличается от крупнокапельного варианта перенесения тем, что капли расплавляющегося электродного материала по размеру одинаковы или немногим меньше толщины самого электрода. От его торцевой части они отделяются с повышенной частотой. Такой формат переноса зачастую возникает при сварочных работах с обратной полярностью и в защитной атмосфере с преобладанием аргона. Также во время сварки у дуги должно быть сильное напряжение, а сила тока обязана держаться на высоком уровне.

СОВЕТ: по причине того, что такой формат переноса металла требует применения сильного элетротока, который приводит к высокому вложению тепла и сварочной ванне крупных размеров, его рекомендуется использовать только в нижнем положении и не применять для сваривания тонких металлических листов. Он подходит для сварки, резки и обработки металлов с большой толщиной (более 3 миллиметров). Наибольшее распространение мелкокапельный перенос металлов получил в кораблестроении и при сваривании крупных металлических конструкций.

К основным характеристикам сварочных работ с мелкокапельным переносом относятся:

В итоге необходимо заметить, что не каждый способ переноса металла подходит для всех типов сварочных работ. Если сварка с короткими замыканиями может вестись в любом положении, то сваривание с капельным или струйным переносом возможно проводить только лишь в отдельных пространственных позициях. При этом разные форматы перенесения металла подходят для обработки металлов различных толщин. Наиболее оптимальный вариант для дуговой сварки толстых металлических конструкций – это мелкокапельный перенос. Для сваривания тонких металлов лучше использовать сварку с короткими замыканиями или со струйным перенесением расплавленного электрода.

Сварка плавящимся электродом: технология процесса, необходимое оборудование, типы переноса электродного метала

Дуговая сварка плавящимся электродом — это метод, при котором между свариваемым изделием и концом электрода возникает электрическая дуга, под действием которой основной металл и электрод начинают плавиться, образуя сварочную ванну, а обмазочный материал электрода при этом создает газовую защитную среду, необходимую для качественного шва.

Плюсы и минусы метода

Плюсами этого способа сваривания всегда считались:

Из недостатков стоит выделить:

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.

Перенос электродного металла: виды и характеристики

Перенос электродного металла делится на три типа:

Сварочный процесс

От источника сварочного тока к электроду поступает электроэнергия. Во время контакта электрода со свариваемым металлом образуется электрическая дуга, которая расплавляет изделие и электрод, вследствие чего возникает сварочная ванна. Электродный материал, поступая в эту ванну, сплавляет кромки металла, который нужно сварить, а обмазка обеспечивает защиту в области формирования шва и образует защитный слой по окончании процесса сваривания.

Сварка плавящимся электродом в защитных газах

Этот тип сварки подразумевает собой сварку с помощью автоматических или полуавтоматических сварочных аппаратов, в процессе сварочная проволока подается в зону формирования шва. В роли защитного газа чаще всего выступают аргон либо углекислый газ, которые подаются в зону действия электрической дуги для обеспечения хорошего соединения металлов и отсутствия дефектов сварочного шва. Высокие сварочные токи и малый диаметр сварочной проволоки делают необходимой большую скорость подачи проволоки в сварочную ванну, скорость сваривания при этом составляет 15-80 м/ч.

Этот способ отличается высокой производительностью и большой скоростью процесса, что способствует его распространению в сфере промышленного производства металлоконструкций, машиностроении.

Из-за отсутствия шлаковых включений и возможности аккуратного выполнения сварки при очень малых толщинах материала данный метод получил широкое распространение на разнообразных СТО и других предприятиях по обслуживанию и ремонту автомобилей.

Управляемые формы переноса электродного металла

Мелкокапельный перенос можно получить при сварке на низких режимах короткой дугой. Недостатком этого процесса является сравнительно узкий диапазон режимов, соответствующих низким и частично средним плотностям тока. Поэтому применение сварки короткой дугой в ряде случаев невозможно из-за недостаточной производительности процесса.

Вы можете дополнительно почитать:

Физические процессы в различных зонах электрической дуги

Статическая вольтамперная характеристика дуги

Способы зажигания дуги

Основной недостаток сварки длинной дугой – повышенное разбрызгивание и в ряде случаев неудовлетворительное формирование швов. Для получения мелкокапельного или струйного переноса при сварке длинной дугой требуются большие токи. Это не всегда применимо, так как в этом случае имеем глубокое проплавление, большое количество наплавленного металла. Кроме того, струйный процесс требует применения в качестве защитного газа аргона, дорогого и дефицитного газа.

Особенно остро стоит вопрос получения удовлетворительного переноса металла при сварке в СО2 средних толщин (4 ¸ 8 мм) на токах 250 ¸ 380 А. В этих условиях приходится создавать управляемые формы переноса металла. Для получения управляемого переноса металла необходимо либо уменьшить силу поверхностного натяжения, удерживающую каплю на конце электрода, либо каким-то образом воздействовать на каплю, сорвать ее с конца электрода до того момента, когда она достигает большего размера.

В настоящее время на практике применяют два способа управления переносом металла:

нанесение активаторов на поверхность электродной проволоки;

процесс импульсно-дуговой сварки (ИДС).

Активирование проволоки состоит в нанесении на ее поверхность (путем окунания в раствор) водных растворов активаторов. Для этого применяются соли элементов с низкой работой выхода электрона. Наилучшие результаты получены при использовании водного раствора, в котором массовая доля Cs2CO3 составляет 7,35 %, a Na2CO3 – 1,2 %. При такой концентрации активатора расход Cs2CO3 составляет (250¸380) г на 1 тонну сварочной проволоки диаметром 1,6 мм. При такой ничтожно малой концентрации Cs и Na (не поддающейся определению в дуговом промежутке) дуга качественно меняет свой характер. Активация электрода при сварке в СО2 на прямой полярности позволяет при достижении критических токов, как и при сварке на обратной полярности в Ar, получить струйный перенос металла, отличающийся минимальным разбрызгиванием, отличным формированием шва. Активация же анода (сварка на обратной полярности) не вызывает заметных изменений свойств дуги.

При сварке в активных газах активированной проволокой на прямой полярности производительность расплавления электродной проволоки уменьшается в 1,5 ¸ 2 раза по сравнению со сваркой неактивированной проволокой и в предельном случае становится равной производительности на обратной полярности.

Введение активаторов значительно снижает эффективный потенциал ионизации и катодное падение напряжения дуги. Снижается температура столба дуги. При сварке на прямой полярности катодное пятно становится устойчивым и занимает торец и часть боковой поверхности электрода, т.е. сечение дуги становится больше сечения электрода. Увеличивается действие пинч-эффекта, отрываются капли малого диаметра.

При достижении критического тока при сварке на прямой полярности активированным электродом дуга с перемещающимся катодным пятном и преобладанием автоэлектронной эмиссии переходит в дугу без ярко выраженных активных пятен, в которой значительную роль играет термоэлектронная эмиссия.

Низкое значение эффективного потенциала ионизации (не более 6,5 В) является необходимым, но не достаточным условием достижения струйного переноса металла. Нужно обеспечить низкую теплопроводность газа в дуговом промежутке. Пары Cs, Na, K, имеющие более низкую теплопроводность по сравнению с СО2, снижают теплопроводность газа в дуговом промежутке.

В ИЭС им. Е.О. Патона разработаны две марки активированной проволоки, в которых активаторы помещены в шихту наподобие порошковой проволоки. Их марки АП-АН1 и АП-АН2. По сравнению со сваркой в СО2 проволокой Св-08Г2С при использовании этих активированных проволок коэффициент потерь снижается с (10¸12) % до (2¸3) %. В состав шихты помимо активаторов входят раскислители и шлакообразующие. Кроме того, в ИЭС предложено использовать активирующие покрытия, осаждаемые на сварочные материалы (проволоку или ленту) методом испарения и конденсации в вакууме.

Наибольшие успехи в управлении переносом электродного металла осуществлены применением импульсно-дуговой сварки (ИДС). Этот процесс имеет широкое применение в промышленности. ИДС называют процессы, в которых перенос электродного металла и другие характеристики задаются определенной программой изменения тока, напряжения и длины дуги. Считают, что это наиболее простой и надежный способ управления переносом металла и повышения стабильности процесса. Применение ИДС позволяет снизить нижний предел базового сварочного тока и получить мелкокапельный перенос металла.

Уменьшение размеров капель сопровождается меньшим выгоранием легирующих элементов, улучшением формирования шва. Принудительно направленный перенос электродного металла значительно упрощает технику наложения швов с помощью полуавтоматов в вертикальном, горизонтальном и потолочном положениях.

Проще всего применять ИДС на режимах, соответствующих длинной дуге. Осциллограмма такого процесса представлена на рис. 25.а. Это ИДС с жестким режимом. С частотой 50 (100) Гц на дугу, горящую при каком-то базовом токе Iб, подается кратковременный импульс пикового тока IПИК, превышающий базовый в 2 ¸ 3 раза. Пиковый ток резко увеличивает силы пинч-эффекта, пропорциональные квадрату тока, это позволяет отрывать капли с конца электрода в момент, когда она еще не достигла большой величины.

В последние годы разработаны сложные схемы управления переносом металла. Основная их идея заключается в том, чтобы исключить свободный полет капли, обеспечить ее переход в момент КЗ электрода с изделием при минимальном разбрызгивании металла и исключении грибовидных швов.