Чем отличаются группы поршней

Что означает маркировка на поршнях?

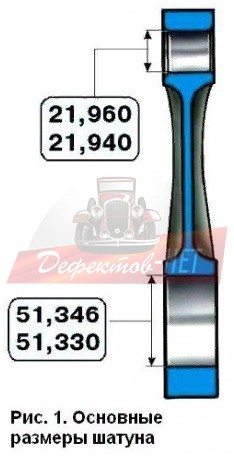

Основные размеры шатунно-поршневой группы даны на рис. 1, 2, 3.

Поршень — алюминиевый литой.

По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм. Наружная поверхность поршня имеет сложную форму.

Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня.

По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм.

Поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо — с хромированной бочкообразной наружной поверхностью.

Нижнее компрессионное кольцо скребкового типа. Маслосъемное кольцо — с хромированными рабочими кромками и с разжимной витой пружиной.

На кольцах ремонтных размеров ставится цифровая маркировка «40» или «80», что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм.

Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня (рис. 4).

По массе поршни сортируются на три группы: нормальную, увеличенную и уменьшенную на 5 г.

Этим группам соответствует маркировка на днище поршня: «Г», «+» и «—». На двигателе все поршни должны быть одной группы по массе.

Поршни ремонтных размеров изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром.

Увеличению на 0,4 мм соответствует маркировка в виде треугольника, а увеличению на 0,8 мм — в виде квадрата.

Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

Поршневой палец — стальной полый, плавающего типа, свободно вращается в бобышках поршня и втулке шатуна.

В отверстии поршня палец фиксируется двумя стопорными кольцами.

По наружному диаметру пальцы подразделяются на три класса через 0,004 мм.

Класс маркируется краской на торце пальца: синяя метка — первый, зеленая — второй, а красная — третий класс.

Шатун — стальной, кованый. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности невзаимозаменяемы.

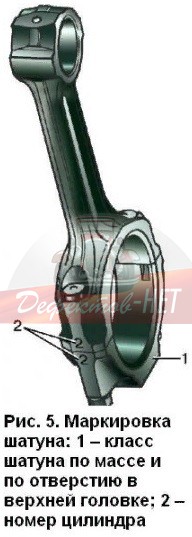

Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер 2 (рис. 5) цилиндра, в который они устанавливаются. В верхнюю головку шатуна запрессована сталебронзовая втулка.

По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм.

Номер класса 1 клеймится на крышке шатуна. По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна.

На двигатель должны устанавливаться шатуны одного класса по массе.

Подгонять массу шатунов можно удалением металла с бобышек на верхней головке и на крышке до минимальных размеров 33 и 32 мм (рис. 6).

После удаления металла с крышки шатуна на ней необходимо клеймить классы шатуна по отверстию под поршневой палец и по массе.

Что такое поршневая группа: общая теория и поршни СТК

Поршневая группа двигателя включает в себя: поршень, поршневые кольца и поршневой палец.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуются.

Требования, которым должна соответствовать эта деталь:

Очертания поршня за более сто пятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

Устройство поршня

В конструкции поршня можно выделить несколько зон, каждая из которых, имеет свое функциональное назначение.

Если углубления на днище увеличивают объем камеры сгорания, то для уменьшения объема применяют вытеснители. Вытеснителем называют объем металла, который находится выше плоскости днища.

«Жаровым поясом» (огневым) называют расстояние от днища до канавки первого поршневого кольца. Чем ближе располагаются поршневые кольца к днищу, тем более высокой тепловой нагрузке они подвергаются, тем больше сокращается их ресурс.

Если конструкция изделия не будет предусматривать эффективный отвод тепла от днища, то это приведёт к его прогоранию.

По расчетам, через компрессионные кольца, передается до 60-70% выделенного тепла. Однако это требует плотного прилегания поршневых колец к цилиндру и к поверхностям канавок.

Головку поршня образуют днище и уплотняющая часть.

Расстояние от оси поршневого пальца до днища, называют компрессионной высотой поршня.

«Юбкой», называют нижнюю часть поршня. На этом участке находятся бобышки с отверстиями – место, куда устанавливается поршневой палец. Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности.

Юбка обеспечивает соосность положения детали к оси цилиндра блока. Кроме того, боковая поверхность юбки участвует в передаче к цилиндру возникающих поперечных усилий.

На поверхность юбки (или на все изделие) могут наноситься защитные покрытия улучающие прирабатываемость и снижающих трение.

Покрытие слоем олова позволяет сгладить неточности профиля и предотвратить наволакивание алюминия на поверхности цилиндра. Могут применяться покрытия созданные на основе графита и дисульфида молибдена.

Другой способ, снижающий потери на трение – нанесение на юбке канавок специального профиля. Глубина канавок составляет 0,01-0,015 мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Одним из факторов, определяющих геометрию поршня, является необходимость снижения сил трения.

Для этого требуется обеспечение определенной толщины масляного слоя в зазоре между поршнем и стенками цилиндра. Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Слишком большой зазор, увеличит шумность двигателя, приведет к росту динамических нагрузок на сопрягаемые детали и будет способствовать их ускоренному износу. Поэтому величина зазора подбирается в соответствии с рекомендациями для конкретного типа двигателя.

В истории применения конструкций поршней для двигателей ВАЗ, просматриваются этапы влияния нескольких европейских конструкторских школ.

На первых моделях двигателей ВАЗ применяется «итальянская» конструкция. Поршни отличаются большой компрессионной высотой, широкой опорной поверхностью юбки. Поверхность изделия покрыта слоем олова.

В разработке последующих конструкций принимают участие немецкие компании. У поршней уменьшается компрессионная высота. На юбке применяется микропрофиль – специальный профиль канавок, для удержания смазки в зоне трения. Поршни моделей ВАЗ 21126 и ВАЗ 11194 получают Т-образный профиль и рассчитаны на установку «тонких» поршневых колец. Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции, основанных на новых научных разработках.

Когда речь заходит об отечественных машинах (ВАЗ, Приора и пр.) приходиться всерьёз рассматривать компанию СТК и её продукцию. Самара Трейдинг Компани (сокращённо – «СТК») не случайно стала одним из самых популярных производителей поршневых групп. Всё дело исключительно в производстве, ведь оно уникально в своём роде.

Самым сложным и, в то же время, важным технологическим процессом при изготовлении поршневых систем является литьё. Однородность и прочность материалов, жаростойкость и твёрдость – всё это играет важнейшую роль. Стоит какому-то коэффициенту отклонится на 1% и поршень застрянет в цилиндре, шатун может легко искривиться и даже заклинить, нарушив целостность и исправность всего силового агрегата.

Полуавтоматические устройства и специальные высокотехнологические станки позволяют компании СТК осуществлять литьё поршней на высочайшем уровне. Данной технологии нет равных, на протяжении долгих десятилетий и благодаря кропотливой работе инженеров фабрика создаёт самые качественные поршневые кольца и поршни. Несмотря на автоматизацию всех процессов, процедура изготовления каждого поршня контролируется людьми. Каждый продукт проходит целую линейку тестов.

Стоит лишь посетить любую станцию техобслуживания и задать вопрос автомеханику «Какой поршень идеально подойдёт отечественному автомобилю?», и вы услышите ответ: «СТК». Всё дело в том, что каждый механик желает выполнить работу так, чтобы клиент не возвращался к нему и не приходилось нарушать гарантийные обязательства.

Несмотря на лидирование компании СТК существуют и другие неплохие аналоги, например, Кострома-мотордеталь. В сравнении с китайскими и европейскими поршнями, Кострома хорошо показала себя в отечественных машинах, однако сама конструкция этого поршня не способна уберечь водителя от самой зловещей неисправности – столкновения поршня и клапанов.

Безвытковые Поршни СТК, содержащие специальные проточки, не влияют пагубно на клапана головки блока цилиндров. Поэтому в случае гидравлического удара, даже при срыве цепи газораспределительного механизма, когда поршни «летят» вверх, а клапана – вниз, исход их столкновения невозможен, если в двигатель установлены поршни СТК. Всё благодаря специальным канавкам, проточенным в головке каждого поршня – новшеству инженеров самарской компании.

Если ваш автомобиль уже давно б/у, его компрессия вас вовсе не радует и вы отлично понимаете, что настало время менять поршневую, помните: оптимальными для двигателя будут поршневые группы Самара Трейдинг Компани (СТК).

Более подробно про поршни СТК можно прочесть здесь и здесь.

Поршни: конструкция, отличия и применяемость на двигатели Ваз.

Поршневая группа двигателя включает в себя: поршень, поршневые кольца и поршневой палец.

Общая конструкция поршневой группы сложилась еще в период появления первых двигателей внутреннего сгорания. С тех пор ни один из элементов поршневой группы не утратил своего функционального назначения.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуются.

Требования, которым должна соответствовать эта деталь:

При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

Очертания поршня за более сто пятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

В конструкции поршня можно выделить несколько зон, каждая из которых, имеет свое функциональное назначение:

1) Днище поршня – поверхность, обращенная к камере сгорания. Днище, своим профилем, определяет нижнюю поверхность камеры сгорания.

Форма днища зависит от формы камеры сгорания, расположения клапанов, от особенности подачи топливо-воздушной смеси в камеру сгорания и объема самой камеры.

Днища разных моделей применяемых на двигателях ВАЗ приведены на рисунке:

2) Если углубления на днище увеличивают объем камеры сгорания, то для уменьшения объема применяют вытеснители. Вытеснителем называют объем металла, который находится выше плоскости днища.

3) «Жаровым поясом» (огневым) называют расстояние от днища до канавки первого поршневого кольца. Чем ближе располагаются поршневые кольца к днищу, тем более высокой тепловой нагрузке они подвергаются, тем больше сокращается их ресурс.

Если конструкция изделия не будет предусматривать эффективный отвод тепла от днища, то это приведет к его прогоранию.

По расчетам, через компрессионные кольца, передается до 60-70% выделенного тепла. Однако это требует плотного прилегания поршневых колец к цилиндру и к поверхностям канавок.

5) Головку поршня образуют днище и уплотняющая часть.

Расстояние от оси поршневого пальца до днища, называют компрессионной высотой поршня.

6) «Юбкой», называют нижнюю часть поршня. На этом участке находятся бобышки с отверстиями – место, куда устанавливается поршневой палец. Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности.

Юбка обеспечивает соосность положения детали к оси цилиндра блока. Кроме того, боковая поверхность юбки участвует в передаче к цилиндру возникающих поперечных усилий.

На поверхность юбки (или на все изделие) могут наноситься защитные покрытия улучающие прирабатываемость и снижающих трение.

Покрытие слоем олова позволяет сгладить неточности профиля и предотвратить наволакивание алюминия на поверхности цилиндра. Могут применяться покрытия созданные на основе графита и дисульфида молибдена.

Другой способ, снижающий потери на трение – нанесение на юбке канавок специального профиля. Глубина канавок составляет 0,01-0,015 мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Одним из факторов определяющих геометрию поршня, является необходимость снижения сил трения.

Для этого требуется обеспечение определенной толщины масляного слоя в зазоре между поршнем и стенками цилиндра. Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Слишком большой зазор, увеличит шумность двигателя, приведет к росту динамических нагрузок на сопрягаемые детали и будет способствовать их ускоренному износу. Поэтому величина зазора подбирается в соответствии с рекомендациями для конкретного типа двигателя.

В истории применения конструкций поршней для двигателей ВАЗ, просматриваются этапы влияния нескольких европейских конструкторских школ.

На первых моделях двигателей ВАЗ применяется «итальянская» конструкция. Поршни отличаются большой компрессионной высотой, широкой опорной поверхностью юбки. Поверхность изделия покрыта слоем олова.

В процессе работы, различные участки поршня нагреваются не равномерно, следовательно, и тепловое расширение будет больше там, где выше температура и больше объем металла. В связи с этим, на уровне днища размер выполняют меньшим, чем диаметр в средней части. Таким образом, в продольном сечении профиль будет коническим. Нижняя часть юбки тоже может иметь меньший диаметр. Это позволяет, при движении вниз, в пространстве между юбкой и цилиндром, создавать масляный клин, который улучшает центрирование в цилиндре.

Для компенсации тепловых деформаций, в поперечном сечении поршень выполнен виде овала. Это связано с тем, что в районе бобышек под поршневой палец сосредоточен значительный объем металла.

При нагреве, в плоскости поршневого пальца, расширение будет осуществляться в большей степени. Овальность и бочкообразность детали в холодном состоянии, позволяет иметь поршень, приближающийся к цилиндрической форме, при работающем двигателе.

Такая форма изделия создает сложности при контроле его диаметра. Фактический диаметр можно определить, только замеряя его в плоскости перпендикулярной оси отверстия под поршневой палец на определенном расстоянии от днища. При этом, для разных моделей это расстояние будет отличаться.

Тепловые нагрузки порождают еще одну проблему. Поршни изготавливают из алюминиевого кремнесодержащего сплава, а для блока цилиндров используют чугун. У этих материалов разная теплопроводность и разный коэффициент теплового расширения.

Это приводит к тому, что в начале работы двигателя, поршень нагревается и увеличивается в диаметре быстрее, чем увеличивается внутренний диаметр цилиндра. При и без того малых зазорах, это может приводить к повышенному износу цилиндров, а в худшем случае, к заклиниванию поршня.

Для решения этой проблемы, во время отливки поршня, в тело заготовки внедряют специальные стальные или чугунные элементы, которые сдерживают резкое изменение диаметра. Для уменьшения теплового расширения и отвода тепла, на некоторых типах двигателя, используются системы подачи масла во внутреннюю полость поршня.

Поршневой палец обеспечивает шарнирное соединение поршня и верхней головки шатуна. Во время работы двигателя, на поршневой палец воздействуют значительные переменные силы. Палец и отверстия под палец должны сопрягаться с минимальным зазором, обеспечивающим смазку.

На двигателях ВАЗ используется два типа шарнирного соединения «поршень-палец-шатун». На поршнях моделей 2101, 21011, 2105, 2108, 21083 – палец устанавливается в верхней головке шатуна по плотной посадке, исключающей его вращение. Отверстие в поршне под поршневой палец выполнено с зазором, обеспечивая свободное вращение.

В дальнейшем от этой схемы отказались и перешли на схему с «плавающим» пальцем. На поршнях моделей 21213, 2110, 2112, 21124, 21126, 11194, 21128 – палец устанавливается с минимальным зазором и в головке шатуна, и в отверстиях поршня. Для исключения осевого смещения пальца, в поршне, в отверстиях под поршневой палец устанавливаются стопорные кольца. Во время работы, у пальца есть возможность проворачиваться, обеспечивая равномерный износ поверхностей.

Для обеспечения надежной смазки пальцев, в бобышках предусмотрены специальные отверстия.

Особенностью работы шатунного механизма, является то, что до достижения верхней мертвой точки, поршень прижат к одной стороне цилиндра, а после прохождения ВМТ – к другой стороне цилиндра. При приближении к верхней мертвой точке, на поршень действует максимальная нагрузка, следовательно растет сила давления на палец. Возрастающие силы трения препятствуют повороту поршня на пальце. При таких условиях поворот может происходит скачкообразно, со стуком о стенку цилиндра.

Для того, чтобы снизить динамические нагрузки и шум, применяют поршни со смещенным отверстием под поршневой палец. Ось отверстия смещена в горизонтальной плоскости от оси поршня. В работающем двигателе это приводит к возникновению момента силы, который облегчает преодоление сил трения.

Такое конструктивное решение позволяет добиться плавности, при смене точек контакта поршня с цилиндром. На такие изделия обязательно наносится метка для правильной ориентации при его установке. Однако, чем больше будет износ цилиндров и юбки, тем в большей степени будет проявляться стук в цилиндре.

Существуют поршни, в которых применяется не только горизонтальное смещение оси пальца, но и вертикальное. Такое смещение ведет к уменьшению компрессионной высоты. Поршни, с дополнительным смещением оси отверстия под палец вверх, применяются для тюнинговой доработки двигателя. В качестве основной характеристики для таких поршней используется величина смещения, указывающая на сколько смещен центр отверстия под палец, по сравнению со стандартным изделием.

На рынке продаж, поршень представлен значительным количеством отечественных и иностранных производителей. Независимо от производителя, они должны соответствовать требованиям, рассчитанным для конкретной модели двигателя. Поршни, входящие в комплект, не должны отличаться по массе более чем на ±2,5 грамм. Это позволит снизить вибрации работающего двигателя. Для розничной сети, в комплекты подбираются поршни одной весовой группы. В случае необходимости можно осуществить подгонку поршня по массе.

Зазор между цилиндром и поверхностью поршня должен соответствовать величине установленной для данной модели двигателя. Поршни номинального размера по своему диаметру относят к одному из пяти классов. Различие между классами составляет 0,01 мм.

Применяемость моделей поршней на различных двигателях Ваз:

В качестве материала для изготовления поршней применяются сплавы алюминия. Использование кремния в составе сплава, позволило снизить коэффициент теплового расширения и увеличить износостойкость. Сплавы, где содержание кремния может достигать 13%, называют – эвтектическими. Сплавы с более высоким содержанием кремния относят к заэвтектическим сплавам. Повышение процента содержания кремния улучшает теплопроводные характеристики, однако приводит к тому, что при охлаждении в сплаве происходит выделение кремния в виде зерен размером 0.5-1.0 мм. Это приводит к ухудшению литейных и механических свойств. Для улучшения физико-механических свойств, в сплавы вводят легирующие добавки меди, марганца, никеля, хрома.

Существует два основных способа получения заготовки поршня.

Структура кованого металла позволяет повысить прочностные характеристики изделия. Но есть существенные недостатки кованых изделий классической конструкции( с высокой юбкой)– они получаются более тяжелыми. Кроме того, в кованных деталях, невозможно использовать термокомпенсирующие кольца или пластины. Увеличенный объем металла ведет к увеличенной тепловой деформации и необходимости увеличивать зазор между поршнем и цилиндром. И как следствие – повышенный шум, износ цилиндров, расход масла. Применение кованых поршней оправдано в тех случаях, когда большую часть времени двигатель автомобиля эксплуатируется на предельных режимах.

В современном конструировании поршней, наблюдаются следующие тенденции: уменьшение веса, использования «тонких» поршневых колец, уменьшение компрессионной высоты, использование коротких поршневых пальцев, применение защитных покрытий. Все это, нашло свое применение, в конструкции Т-образных поршней. Наименование конструкции обусловлено схожестью профиля детали с буквой «Т». На этих изделиях, юбка уменьшена и по высоте и по площади направляющей части. В качестве материала для изготовления таких поршней используется заэвтектический сплав, с большим содержанием кремния. Поршни Т-образной конструкции практически всегда изготавливаются горячей штамповкой.

Принятие разработчиками решения о применении той или иной конструкции поршня всегда предшествует расчет и глубокий анализ поведения всех узлов шатунно-поршневой группы. Детали современных двигателей рассчитаны на пределе возможностей конструкции и материалов. В таких расчетах предпочтение отдается конструкциям с минимальной стоимостью обеспечивающих утвержденный ресурс и не более. Поэтому любое отклонение от штатных режимов работы двигателя ведет к сокращению ресурса тех или иных деталей и узлов.

Чем отличаются группы поршней

Хочешь – дуй, хочешь – плюй, но студи.

Хочешь жить – охлаждай.

Одна из самых таинственных и, несомненно, значимых деталей автомобильного двигателя – его величество поршень. Действительно, он занимает центральное место в процессе преобразования химической энергии топлива сначала в тепловую, а затем в механическую. И в прямом, и в переносном смысле. И от того, насколько хорошо он справляется с возложенными на него обязанностями, в значительной степени зависят характеристики мотора. Его эффективность и, что более важно, надежность. Особенно когда мы говорим о спортивном применении или модификации автомобиля в тюнинговом ателье.

Вопрос о применении специальных поршней в случае повышения мощности всегда встает перед конструктором. В силу множества функций и противоречивости свойств поршень превращается в одну из самых сложных и наукоемких деталей мотора. Такое привилегированное положение подтверждается тем, что редкие автомобилестроительные компании проектируют и изготавливают их самостоятельно для своих моторов.

Чаще всего они пользуются услугами фирм, которые специализируются в этой области. Многообразие форм и размеров поршней является одной из причин, почему столь много тайн, секретов и небылиц распространяется вокруг этого причудливой формы куска металла. А так как это еще и технологически сложно, практически неисполнимо в условиях стандартного машиностроительного производства, то проблема подгонки, т. е. соответствия поршня требованиям модифицированного мотора, становится камнем преткновения для многих тюнинговых компаний и спортивных конюшен. Кроме того, штучное производство столь сложных изделий финансово обременительно. В этой ситуации часто интуитивные представления тюнера о том, что «улучшенный» двигатель должен иметь «улучшенные» поршни, приводит к тому, что сначала двигатель оснащается чем-то доступным, а потом такое решение находит свое наукообразное обоснование.

Так давайте попробуем разобраться, какие требования предъявляются к поршням и что от чего зависит. Во-первых, поршень, перемещаясь в цилиндре, позволяет расширяться сжатым газам, продукту горения топлива, и совершать механическую работу. Следовательно, он должен сопротивляться высокой температуре, давлению газов и надежно уплотнять канал цилиндра. Во-вторых, представляя собой вместе с цилиндром и поршневыми кольцами линейный подшипник скольжения, он должен наилучшим образом отвечать требованиям пары трения с целью минимизировать механические потери и, как следствие, износ. В‑третьих, испытывая нагрузки со стороны камеры сгорания и реакцию от шатуна, он должен выдерживать механическое воздействие. В‑четвертых, совершая возвратно-поступательное движение с высокой скоростью, должен как можно меньше нагружать кривошипно-шатунный механизм инерционными силами.

Таким образом, все проблемы этой важной детали двигателя можно разделить на две большие группы. Первая – это тепловые процессы. Вторая, значительно более многообразная – механические. Обе группы взаимовлияющие, но в этот раз мы остановимся на тепловых.

Итак, топливо, сгорая в надпоршневом пространстве, выделяет огромное количество тепла в каждом цикле работы двигателя. Температура сгоревших газов достигает 2000 градусов. Только часть своей энергии они передадут движущимся деталям мотора, все остальное в виде тепла нагреет двигатель, а то, что останется, вместе с отработанными газами улетит в трубу. Из курса общей физики известно, что если два тела передают друг другу тепло, то передача тепла будет происходить до тех пор, пока их температуры не уравняются. Следовательно, если мы не будем охлаждать поршень, он через некоторое время расплавится. Это принципиально важный момент для понимания условий работы поршневой группы. А особенно важно, если мотор форсируется. Всегда, когда мы заставляем мотор увеличить мощность, пропорционально увеличивается количество тепла, генерируемое в камере сгорания в единицу времени. Конечно, расплавленные поршни мы видим чрезвычайно редко, однако в любых их проблемах всегда незримо присутствует температура. Примерно так же, как в любом дорожно-транспортном происшествии – скорость. Виноват, конечно, водитель, но.… Если бы автомобили не двигались, никто бы не пострадал. Дело в том, что с ростом температуры механические характеристики всех материалов ухудшаются. Поэтому нагрузка, которая при 100 градусах Цельсия вызывает упругую деформацию материала, при 300 градусах деформирует изделие, а при 450 разрушит его. Поэтому мы должны или принимать меры по предотвращению роста температуры поршня, или использовать материалы, способные выдержать рабочие нагрузки при высоких температурах. Чаще всего и то и другое. Однако в любом случае конструкция поршня должна быть такова, чтобы в нужных местах было необходимое количество металла, способное противостоять разрушению.

Еще раз повторим известный из курса общей физики факт, что тепловой поток направлен от более нагретых тел к менее нагретым. Тогда мы сможем увидеть распределение температур по поршню во время его работы и определить важные конструктивные моменты, влияющие на его температуру, т. е. понять, за счет чего он охлаждается. Нам известно, что наиболее нагретым является рабочее тело, или, другими словами, газы в камере сгорания. Совершенно понятно, что, в конце концов, тепло будет передано окружающему автомобиль воздуху – самому холодному и в то же время при определенном допущении бесконечно теплоемкому. Воздух, омывая радиатор и корпус двигателя, студит охлаждающую жидкость, блок цилиндров и корпус головки. Нам осталось найти мостик, по которому поршень отдает свое тепло в блок и антифриз. Есть для этого четыре пути. Они совершенно разные по своему вкладу, однако все заслуживают упоминания, так как в зависимости от конструктивных особенностей двигателя имеют большее или меньшее значение.

Итак, первый путь, обеспечивающий наибольший поток, – это поршневые кольца. Причем первое кольцо играет главную роль, как расположенное ближе к днищу. Это также наиболее короткий путь к охлаждающей жидкости через стенку цилиндра. Кольца одновременно прижаты и к поршневым канавкам, и к стенке цилиндра. Они обеспечивают более 50 % теплового потока. Второй путь менее очевиден, однако трудно его недооценить. Вторая охлаждающая жидкость в двигателе – масло. Имея непосредственный доступ к наиболее нагретым местам мотора и несмотря на небольшой объем и слабую циркуляцию, масляный туман уносит с собой и отдает в поддон картера значительную часть тепла именно от самых горячих точек. В случае применения масляных форсунок, направляющих струю на внутреннюю поверхность днища поршня, доля масла в теплообмене может достигать 30 – 40 %.

Понятно, что, нагружая масло в большей степени функцией теплоносителя, мы должны позаботиться о том, чтобы его остудить. Иначе перегретое масло может потерять свои свойства и стать причиной выхода из строя подшипников. Также, чем выше температура масла, тем меньше тепла оно способно перенести через себя. Третий путь – через массивные бобышки в палец, затем в шатун, а оттуда в масло. Он менее интересен, так как на пути есть существенные тепловые сопротивления в виде зазоров и стальных деталей, имеющих значительную протяженность и низкий коэффициент теплопроводности. И четвертый путь – совсем не в масло или охлаждающую жидкость. Часть тепла отбирает на свой нагрев свежая топливовоздушная смесь, поступившая в цилиндр в такте впуска. Количество свежей смеси, а следовательно, и количество тепла, которое она отберет, зависит от режима работы и степени открытия дросселя.

Надо заметить, что тепло, полученное при сгорании, также пропорционально заряду. Поэтому этот путь охлаждения носит, во-первых, импульсный характер, во-вторых, отличается скоротечностью, в‑третьих, пропорционален последующему нагреву и, в‑четвертых, высокоэффективен благодаря тому, что тепло отбирается с той стороны, с которой поршень нагревается.

Здесь следует упомянуть о стандартном приеме, который используется при настройке спортивных моторов. Дело в том, что теплоемкость смеси сильно зависит от ее состава. Чем больше топлива в ней содержится, тем больше тепла будет потрачено на его испарение. Очень часто, чтобы нормализовать работу мотора, нужно чуть-чуть, всего на 5 – 10 градусов, понизить внутреннюю температуру. Это достигается легким переобогащением смеси, чуть богаче, чем необходимо. На процесс горения это никак не сказывается, а температура падает. Исчезает калильное зажигание, отодвигается порог детонации. Всегда лучше чуть богаче, чем беднее. Моторы, работающие, например, на метаноле, значительно менее требовательны к системе охлаждения из-за втрое большей теплоты парообразования, чем у бензина.

Таким образом, в силу большей значимости следует уделить более пристальное внимание передаче тепла через поршневые кольца. Совершенно понятно, что если этот путь мы по тем или иным причинам перекроем, то маловероятно, что двигатель выдержит сколько-нибудь длительные форсированные режимы. Температура вырастет, материал поршня «поплывет», и двигатель разрушится.

Тут я хочу упомянуть такую, на первый взгляд, совершенно не относящуюся к процессу теплообмена характеристику, как компрессия. О компрессии знает каждый человек, хоть раз сталкивавшийся с покупкой подержанного автомобиля. Это наиболее популярный параметр, который хочет знать каждый владелец автомобиля, заботящийся о двигателе своей машины. Компрессия косвенно показывает степень неплотности поршневой группы. С точки зрения теплопередачи это очень важный параметр. Давайте представим себе, что кольцо не прилегает по всей своей длине к стенке цилиндра. Тогда сгоревшие газы, прорываясь в щель, создадут барьер, препятствующий передаче тепла от поршня через кольцо в стенку цилиндра. Это почти то же самое, как если бы мы закрыли часть радиатора и лишили его возможности охлаждаться воздухом.

Еще более страшная картина, если кольцо не имеет тесного контакта с канавкой. В тех местах, где газы имеют возможность протекать мимо кольца через канавку, участок поршня лишается принципиальной возможности охлаждаться и, даже более того, оказывается в «тепловом мешке». Как результат – прогар и выкрашивание части огневого пояса, прилегающей к месту утечки. Именно поэтому всегда уделяется так много внимания геометрии цилиндра, кольца и износу канавки. И не ухудшение энергетики здесь главная причина. Ведь небольшое количество газов, прорывающихся в картер, несет в себе слишком малую энергию, чтобы повлиять на потерю давления в такте рабочего хода и, как следствие, на потерю момента двигателем.

Тем более, когда мы говорим о высокооборотном моторе. Гораздо больший вред даже небольшая неплотность наносит двигателю в смысле локальных тепловых перегрузок, потери жесткости и надежности. Вот еще почему не живут долго двигатели, восстановленные методом замены колец или перегильзовкой блока под старые, отжившие свой век «номинальные» поршни. Вот почему первым у спортивного мотора разрушается цилиндр, имеющий меньшую компрессию.

Тут, вероятно, необходимо коснуться вопроса, который всегда обсуждается при изготовлении специальных поршней для спортивных или тюнинговых приложений. Сколько колец будет у нового поршня? Два? Три? Какой толщины должны быть кольца? С точки зрения механики, чем меньше колец, тем лучше. Чем они уже, тем меньше потери в поршневой группе. Однако при уменьшении их количества и высоты мы неизбежно ухудшаем условия охлаждения поршня, увеличивая тепловое сопротивление днище – кольцо – стенка цилиндра. Поэтому выбор конструкции – всегда компромисс. И чем быстроходней мотор, тем жестче становятся рамки.

Скоротечность процессов диктует меньшие требования к уплотнению. Растущие со скоростью механические потери необходимо уменьшать, иначе все, что преобразовали в механическую мощность, не донесем до колес. Однако и количество тепла в единицу времени вырабатываем пропорционально больше, мостик для охлаждения требуется как можно шире. Вот и нужно одновременно чтобы кольца были и узкие, и широкие. И нужно их два для быстроходности и три для эффективного охлаждения поршня. Разрешение этой задачи – суть компетентность конструктора. А результаты его работы – в сбалансированности двигателя.

В настоящее время инженерами, работающими в мощных производственных компаниях и научных центрах, накоплен огромный эмпирический материал и на его основе созданы расчетные методы, позволяющие с большой точностью предсказать поле температур и характеристики конкретного изделия. Большинству тюнинговых компаний и спортивных конюшен они недоступны. Автору, к сожалению, тоже. Эта статья намеренно не содержит конкретных значений многих величин, которые позволили бы некоторым читателям взяться за калькуляторы. Тепловые расчеты на пальцах – бесперспективное занятие. Ее задача – показать ту сторону процессов, происходящих в двигателе, которая всегда подразумевается, но никогда всерьез не рассматривается. Я хотел только проявить качественные связи и объяснить важность и необходимость в своей работе учитывать влияние его величества тепла.

Как мы выяснили, значение поршня для эффективности двигателя трудно переоценить. В силу особого положения поршневая группа также очень важный элемент в смысле надежности мотора. Поэтому наше дальнейшее рассмотрение механических аспектов конструкции поршней ДВС построим в таком же порядке. Каждое положение будем оценивать с точки зрения влияния на механические потери и на способность противостоять механическим нагрузкам.

Для начала неплохо бы представить, чего в принципе мы ожидаем от идеального поршня. Какой он, этот стойкий оловянный солдатик? Ну, конечно же, несгибаемый. Как бы мы его ни гнули, толкали, мяли, бросали из жара в холод, он всегда должен оставаться одинаковым. Одинаковым с большой точностью. Наш герой находится в плотном строю сопряженных с ним деталей. Это кольца, поршневой палец, цилиндр. Если механические нагрузки будут столь велики, что канавки деформируются и поршневые кольца потеряют подвижность, тогда работа мотора будет нарушена. Если поршневой палец окажется зажатым в отверстиях бобышек, скорее всего, поршень разрушится. Если зазор от стенок цилиндра вдруг станет большим, мы потеряем ориентацию, а если маленьким – размажем поршень по стенкам. А силы действуют на него немалые. Максимальное давление в камере сгорания у высокофорсированных моторов достигает величины 100 атмосфер. Усилие, с которым поршень толкают газы, измеряется тоннами. Максимальная скорость, с которой он перемещается в быстроходном моторе, достигает 120 км/час. При этом 200 раз в секунду тормозится до полной остановки.

Идеальный поршень в таких жестоких условиях должен быть абсолютно жестким, т. е. никак не менять свою форму. Тепловые нагрузки не должны его деформировать. Его вес должен быть близок к нулю. Износ от контакта с сопряженными деталями должен отсутствовать. В первой части статьи мы определили характеристики, связанные с тепловыми процессами в двигателе. Совершенно понятно, что нет в природе материалов. отвечающих веем этим требованиям. Прежде чем остановиться на материалах, из которых изготавливают поршни, попробуем понять, почему такие требования предъявляются к поршням. Пожалуй, одним из главных показателей качества работы поршневой группы являются механические потери, которые неизбежны во время движения. Для того чтобы преодолевать силы трения, препятствующие движению, часть механической энергии, полученной от рабочего тела, будет потеряна на нагрев. Доля этих потерь, приходящаяся на поршневую группу в общих механических затратах двигателя, весьма высока. Она порой превышает 50 % от общих потерь в двигателе.

Существенным моментом для понимания важности вопроса является тот факт, что желание многих тюнеров увеличить рабочие обороты мотора и за счет газодинамики (доработка сечений каналов, формы камеры сгорания, фаз газораспределения) получить большую мощность при высоком вращающем моменте в широком диапазоне скорости вращения упирается в растущие механические потери. Значительная часть сил сопротивления растет линейно со скоростью, а следовательно, потерянная мощность растет в квадратной зависимости. Если не приняты меры по снижению механических потерь, то все старания могут быть напрасны. Неизбежен тот момент, когда вся механическая энергия будет потрачена на себя любимого и колеса вращать будет просто нечем. Поэтому подход к поршневой группе как к линейному подшипнику скольжения имеет первостепенное значение в конструкции поршня. Конечно, главный вклад в сопротивление движению вносят поршневые кольца, которые в силу их функций должны быть плотно прижаты к стенкам цилиндра. Однако роль поршня состоит в том, чтобы кольца все время были правильно ориентированы и была обеспечена их работоспособность. Также совершенно справедливое желание конструктора не допустить сухого контакта тела поршня с гильзой цилиндра диктует жесткие требования к его геометрии. Дело втом, что, как и и любом подшипнике скольжения, роль разделительного слоя здесь играет масло, препятствующее контакту металлических поверхностей. А точнее, масляный клин, образующийся в зазоре при движении деталей. Высокое давление в масляном клине, способное противодействовать прижимающим силам, может существовать только в зазорах, исчисляемых тысячными долями миллиметра. Величина силы пропорциональна площади, на которую масляный клин давит. Поэтому так важно во время работы сохранять параллельность поверхности юбки поршня стенкам цилиндра с такой сумасшедшей точностью. Совершенно понятно, что не допускается никакой шишковатости, иначе возникнут локальные контакты, которые станут генераторами тепла и приведут к развитию неблагоприятных процессов по всей поверхности. Не забудем еще и о поршневом пальце, которому необходимо создать условия качающегося подшипника скольжения с его стабильными зазорами, исчисляемыми тем же крохотными величинами.

В случае идеального поршня, описанного нами ранее, сказочного «несгибаемого оловянного солдатика», все более-менее понятно. Каким мы его получим после механической обработки, таким он и будет всегда, при любых условиях его работы. Тогда мы заранее с большой точностью можем придать ему нужные формы. А как быть с реальными материалами? Которые от механических нагрузок изгибаются. От температуры распухают. От разностенности коробятся. От неоднородности материала покрываются буграми и шишками. Нет другого пути, как при изготовлении придать ему такие формы, которые учтут все искажения, возникающие при реальных нагрузках во время работы. Именно поэтому поршень имеет такую сложную форму. По высоте он бочкообразный, потому что неравномерный нагрев вызывает большее расширение там, где температура выше. В сечении он овальный, так как механические нагрузки застаыяют поршень «обвисать» на пальце, как лист бумаги, лежащий на карандаше. Причем в каждом сечении и овальность, и бочкообразность имеют свою величину.

Очевиден тот факт, что величины деформации зависят от толщины металла, образующего стенки поршня. Понятно, что увеличение толщины повысит сопротивляемость нагрузкам и облегчит жизнь конструктору. Однако рост массы неизбежно приведет к увеличению инерционных сил, которые испортят жизнь всему кривошипно-шатунному механизму. Тут, как и в любом другом случае, вопрос оптимизации требует от конструктора разрешения.

Так как же, в конце концов, находится выход из трудного положения? Почему все-таки автомобильные двигатели уверенно прогрессируют в сторону их высокооборотности? Каким образом находятся способы разрешения этих противоречий? На заре моторостроения просто изготавливался поршень совершенно цилиндрической формы и двигатель запускали. Давали ему поработать, не доводя мотор до разрушения, и разбирали. Следы контакта с гильзой устраняли механической обработкой и повторяли эксперимент, увеличивая нагрузку. Затем снова обрабатывали места контакта и снова нагружали. Если выявлялись слабые места, которые надо усилить, изготавливали новый поршень со скорректированными толщинами стенок.

Повторялось это многократно до тех пор пока двигатель с полной нагрузкой не начинал работать стабильно и поршень признавался удовлетворительным. В современном мире с хорошей точностью можно расчетными методами проектировать геометрию вновь создаваемых поршней. Последующие за расчетами испытания приводят, как правило, к корректировке, однако количество экспериментов несравнимо уменьшается. Тем не менее, подогнанный под условия работы поршень нельзя считать абсолютно соответствующим предъявляемым требованиям. Ведь величины деформаций, которые компенсируются предварительно заданной формой, зависят и от теплового режима, и от величины сил, на него действующих. Так как автомобильный двигатель многорежимный, эксплуатируемый в широком диапазоне нагрузок и температур, скорее всего, поршень будет хорош только для некоторого диапазона условий работы. Это одна из проблем автомобильных двигателей в целом. В серийном производстве, как правило, на базе одного мотора одновременно выпускается целое семейство разных агрегатов, предназначенных для разных целей. А выпуск новых автомобилей, требующих новых двигателей, часто сопровождается модификацией уже отработанных конструкций с целью удовлетворить новым требованиям.

Известны факты, когда низ мотора, включающий блок цилиндров и коленчатый вал с его подшипниками, практически без изменений стоял на конвейере десятилетиями, переходя из одного кузова в другой. Даже более того, применялся и для бензиновых, и для дизельных моторов одновременно. Поршневые группы, как более зависимые от назначения двигателя, почти всегда подвергались модификации. Именно поэтому в номенклатуре производителей поршней такое большое разнообразие их форм. Именно поэтому, когда мы хотим получить от серийного двигателя больше мощности, будь то его тюнинговый вариант или, более того, спортивный, необходимо сознавать, что, скорее всего, серийный поршень не будет соответствовать новым предъявляемым к нему требованиям. Или мы получим дополнительные потери, которых можно было бы избежать, или съедим весь запас надежности. Наверное, и то и другое одновременно. Случай применения дополнительного наддува или окислителя, такого, как закись азота, точно так же создает новые условия работы поршневой группы.

Существенным моментом в конструкции, как мы выяснили, является материал, из которого поршень изготовлен. Свойства материала определяют характеристики изделия и его конструкцию. Автомобильные поршни изготавливаются преимущественно из алюминиевых сплавов, реже из чугуна. Чугун, обладая рядом таких приятных качеств, как низкий коэффициент линейного расширения, равный по величине материалу гильзы цилиндра, высокая термостойкость, высокая прочность, отличные подшипниковые свойства, в настоящее время практически не применяется.

Основной параметр, по которому бракуется поршень, – износ канавок колец. Как правило, к этому сроку и форма, и размер канавки как минимум первого кольца за пределами допуска. Существенным обстоятельством не только износа, но и эффективности мотора является геометрия и состояние поверхности цилиндра. Во-первых, искажение цилиндричности точно так же влияет, как и неверная форма поршня в смысле сохранения зазоров в паре поршень – цилиндр. Наиболее вероятными причинами нарушения формы являются напряжения в блоке от крепежных элементов головки и КПП. Также важна микрогеометрия, г. е. глубина и форма хоновой сетки. Фирма Mahle, ведущий производитель поршней в Европе, считает, что преждевременный износ моторов, прошедших капитальный ремонт, в 80 % случаев является следствием именно неправильного микрорельефа поверхности.

В заключение хочу сказать, что в данной статье я показал только некоторые аспекты функционирования поршневой группы. Я исходил из предположения, что читатель не является профессиональным двигателистом, однако интересуется работой мотора и тюнинг – его стиль жизни. Поэтому тут не затронуты многие вопросы, которые всегда стоят перед конструктором нового двигателя. Здесь только небольшое обобщение тех тем, которые по инициативе клиентов тюнингового подразделения компании «Дилижанс» и автоспортсменов обсуждались в различные периоды нашей деятельности.