Чем отличается сварка металлических деталей

Что такое сварка и ее виды

В промышленности и строительстве, а также при ремонте сварка получила широкое распространение. В чем заключается суть процесса, какая принята классификация и каковы основные характеристики каждого класса вы узнаете из этой статьи.

1. Определение процесса сварки

Для стыковки деталей в промышленности и строительстве используют различные технологии. Лидерскую позицию удерживает сварка. Она широко используется в машиностроении и других отраслях промышленности, при проведении строительных и ремонтных работ. Такую популярность можно объяснить высокой надежностью конструкций, получаемых в результате, и их прочностью. Технология экономически выгодна, отличается высокой производительностью.

Сварка — это технологический процесс, в результате которого образуются неразъемные соединения материалов. Иногда понятие ошибочно относят только к технологии соединения металлических элементов. На деле же разнообразные виды сварки позволяют надежно скрепить не только металл, но и стекло, графит, керамику, пластик. Соединение происходит под воздействием температуры на межатомном уровне, в результате деформирования, либо при сочетании двух способов.

На физическом уровне при сварке атомы и молекулы соединяемых поверхностей образуют прочные связи. Чтобы такие соединения возникли, необходимо соблюдать некоторые условия:

В процессе остывания происходит образование сварочного шва на стыке.

2. Классификация видов сварки

Существующие виды сварки можно поделить на три класса. Эти большие группы выделяют на основании таких различий:

Способ воздействия на детали — это главный критерий, который позволяет выделить следующие три вида этого процесса:

В каждый из перечисленных классов входит несколько видов сварочного процесса. Основной критерий для разделения — это источник энергии, которая воздействует на свариваемые поверхности.

3. Термический класс сварки

Приведенные ниже способы сварки связаны с образованием сварочной ванны в ходе процесса. Ее образование происходит при участии двух металлов: основного и присадочного. Присадочным металлом при термической сварке может выступать металлический пруток, электрод. Источником тепла — сварочная дуга, пламя горючего газа, сконцентрированный поток лучей, термит. Используемый источник тепла определяет, к какому виду относится конкретный способ соединения деталей.

3.1 Дуговая

Дуговая сварка наиболее распространена. Для нее не нужны специальные приспособления или инструменты. Для дуговой сварки необходим мощный стабильный разряд электричества в ионизированной атмосфере газов. Во время зажигания дуги происходит ионизация дугового промежутка, которая поддерживается на протяжении всего горения.

Зажигание дуги — это процесс, происходящий в три этапа:

Данный вид сварки разделяется на три подгруппы исходя из метода соединения деталей:

Материал, число электродов, а также способ их включения в цепь электротока формируют еще одну классификацию дугового вида сварки на несколько подвидов:

3.2 Газовая

При газовой сварке источником тепла выступает пламя. Это делает данный способ пригодным для использования в полевых условиях и местах, где нет доступа к электричеству, так как питание от электросети не требуется. Еще одно характерное отличие газовой сварки от дуговой — нагрев и остывание свариваемых поверхностей происходят достаточно медленно и плавно. Поэтому технология подходит для соединения тонкостенной стали, цветных металлов, а также для проведения наплавки.

Данный вид предполагает расплавление металла под воздействием пламени, которое образуется в результате горения смеси горючих газов с кислородом. Обычно используют ацетилен или пропан, реже — пары бензина или керосин. Плавление присадочного металла участвует в формировании шва на стыке элементов, соединенных сваркой.

3.3 Лучевая

Области применения лучевого вида сварки — радиодетали, электронные схемы и другие микродетали. Сам процесс происходит под воздействием светового луча. В отличие от других видов сварки, этот должен происходить в специальной камере с вакуумной средой. В противном случае луч будет рассеиваться из-за плотности воздуха.

Способность соединять микро-детали — это отличительное преимущество такого способа, чего нельзя достичь при применении любого другого. Технология широко применяется в радиоэлектронной отрасли.

Лазерную сварку отличают швы высокой точности. В то же время нагревание поверхностей минимально, поэтому даже тонкий материал в результате соединения не деформируется. Такой способ позволяет направлять энергию с помощью призмы в труднодоступные места, которые не получилось бы соединить, применяя другие виды соединений.

Источником энергии может выступать не только световой луч, но и поток электронов из электронной пушки.

3.4 Термитная

Термит, который используют при данном виде соединения деталей, представляет собой специальную смесь для расплавления металла. В ее состав входят алюминий, магний, металлическая окалина. Смесь в виде порошка засыпают в жаропрочную емкость и разжигают с помощью электрической дуги, пропастрона или специального шнура. Тепло, которое выделяется при горении термита, плавит кромки деталей. Расплавленная деталь, смешиваясь с металлом свариваемых деталей, образует неразъемное соединение — происходит сварка.

Соединение, которое получается в результате, отличается высокой прочностью. Этим объясняется востребованность и популярность данного вида сварки в работе с крупногабаритными изделиями. В частности, способ применяется для стыковки труб, рельсов, а также для наплавки крупногабаритных изделий.

3.5 Электрошлаковая

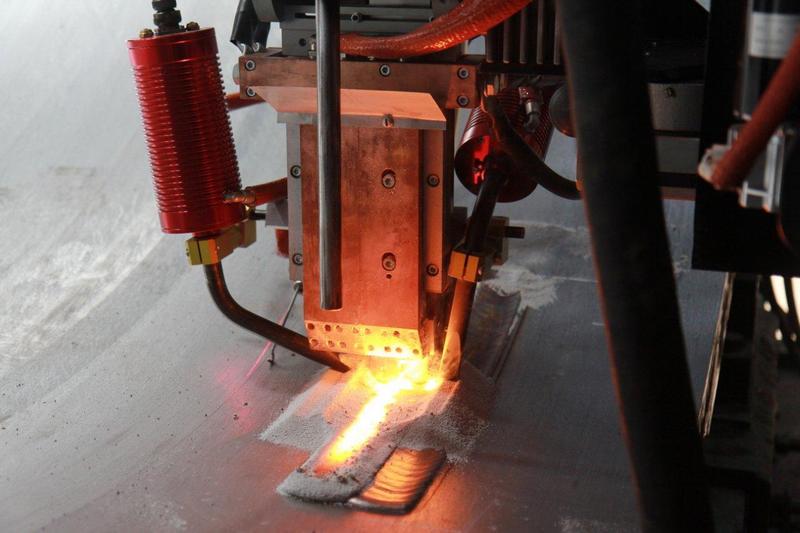

Ни один другой из приведенных видов не подходит для соединения толстых металлических деталей толщиной от 5 см до 3 метров лучше, чем электрошлаковый. При такой сварке вертикально установленные заготовки с двух сторон закрывают с помощью подвижных ползунов из меди с водяным охлаждением. На поддон насыпают слой флюса, который служит источником тепла, а под ним зажигают дугу. Расплавленный флюс становится токопроводящим, он хорошо плавит кромки основного металла и присадочную проволоку.

Сварку такого типа применяют для работы со всеми видами стали, чугуна, некоторыми цветными металлами. Промышленное значение электрошлакового способа очень велико, благодаря экономической выгоде. Чем больше площадь поверхности, которая поддается сварке, тем рациональнее его использование.

4. Термомеханический класс сварки

Термомеханические или комбинированные виды сварочного соединения применяются тогда, когда другим способом невозможно создать ровный шов. Чаще всего таким образом требуется соединить небольшие элементы. В этом классе различают три вида сварки:

Каждый из них предполагает комбинацию теплового и механического воздействия на соединяемые детали.

4.1. Кузнечная

Соединение железных заготовок при помощи молота и наковальни было известно задолго до возникновения современных видов сварки.

Качество соединения напрямую зависит от мастерства кузнеца, а также от того, насколько хорошо поверхности были очищены от налета перед началом работы. Мастер, производящий сварку данным способом, нагревает заготовки в горне и соединяет их ударами молота, положив друг на друга.

Соединить таким образом получится только пластичные металлы. Невысокая производительность и недостаточная надежность привели к низкой востребованности кузнечного вида сварки. Иногда используется механизированный подвид: когда нагретые заготовки сдавливает пресс. Описанный способ называют прессовой сваркой.

4.2 Контактная

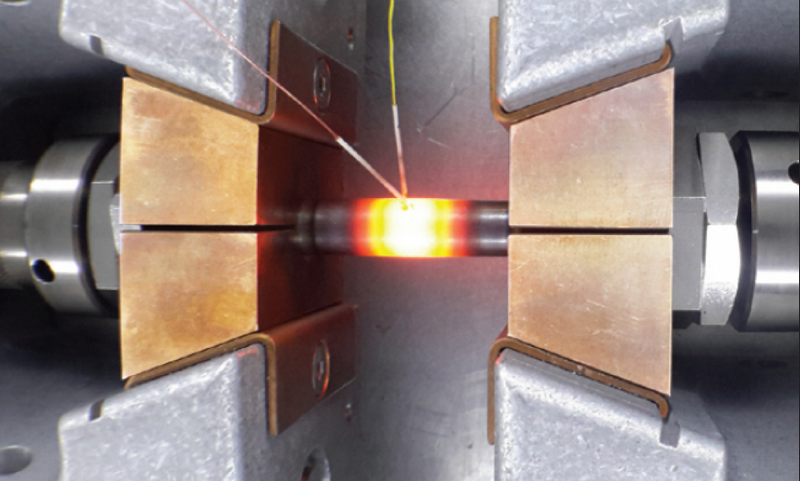

Сварное соединение формируется в процессе пластической деформации. Контактная сварка названа так потому что нагрев происходит благодаря прилеганию поверхности иглы к изделию. В точках контакта выделяется максимальное количество теплоты, которое способствует достижению термопластичного состояния или плавления. Дальнейшее сдавливание провоцирует образование новых точек контакта. Это, в свою очередь, способствует сближению поверхностей на межатомные расстояния, то есть, сварке.

Существуют различные классификации данного процесса по типу сварного соединения, виду сварочной машины, роду питающего трансформатор тока. По типу сварочного соединения выделяют несколько видов для решения разных задач:

Контактной сваркой можно легко соединить мелкие детали. Она высокопроизводительная, легко автоматизируется. По этой причине такую сварку используют в машиностроении в составе роботизированных комплексов.

4.3 Диффузионная

Технология базируется на диффузии, то есть взаимном проникновении атомов соединяемых материалов при плотном прижатии друг к другу. Сварку проводят в вакуумной среде или среде инертного газа. В начале процесса детали помещают в специальную камеру, где их закрепляют и начинают передавать усилие. Под воздействием электрического тока происходит нагревание поверхностных слоев металла до близких к плавлению температур. Этому виду соединения металлов способствует высокая диффузионная способность атомов. Более надежное скрепление деталей можно обеспечить, если оставить их на некоторое время под воздействием тока.

Сварку этого типа применяют при плохо контрастирующих материалах. Распространение этого способа не настолько широкое, как у других в группе.

5. Механический класс сварки

5.1 Трение

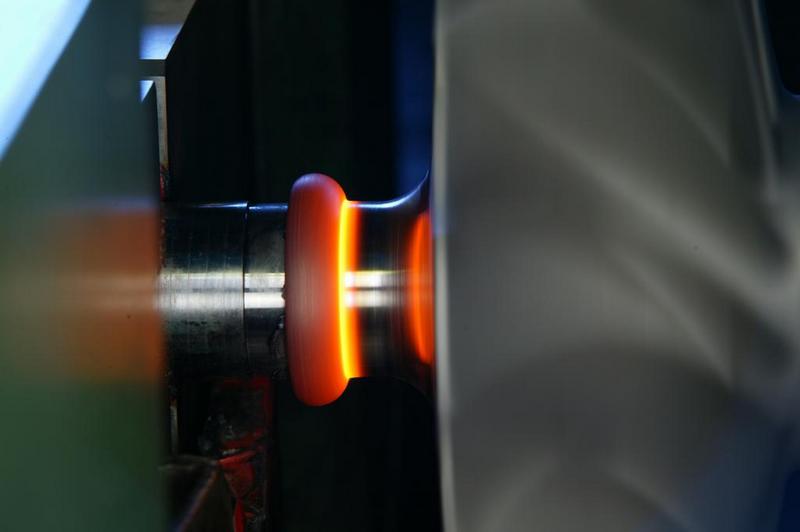

Суть процесса: вращение и давление оказываются на свариваемые металлические элементы. Технология сварки трением считается перспективной разработкой. В процессе могут вращаться как обе заготовки, так и одна из них, в то время как другая неподвижно закреплена.

В зависимости от особенностей технологии различают такую сварку:

Во всех случаях сила трения разогревает металл до температуры плавления, что делает возможной сварку деталей.

Основные преимущества данного способа заключаются в его высоком качестве и прочности полученной конструкции, небольшом энергопотреблении в сравнении с другими методами. Сварку таким способом можно применять для соединения металлов с разной температурой плавления. Процесс хорошо поддается автоматизации и широко используется в промышленных целях. Чаще всего такую сварку применяют при работе со стержневыми конструкциями и трубами небольшого диаметра.

5.2 Холодная

Применение этого способа сварки предполагает соединение деталей давлением. Неразъемное крепление образуется, когда элементы деформируются и вдавливаются друг в друга. Стыковка деталей становится возможна благодаря межатомным связям.

Холодную сварку делят на три категории:

Технологию применяют для соединения шин, труб или проволоки. Для получения качественного и прочного соединения холодной сваркой необходимо тщательно подготовить место стыка. Результат также зависит от степени сжатия и характера воздействия — вибрационного или статичного.

5.3 Взрывом

Детальная методика данного способа сварки до сих пор не разработана, он считается одним из самых редких.

Процесс сварки взрывом начинается с установки привариваемой заготовки над основным металлом. Затем на привариваемую часть устанавливают детонатор. В качестве взрывных веществ чаще всего используют состав гранулотола, аммонита, гексогена.

После взрыва ударная волна на большой скорости направляет подвижную деталь — она ударяется о нижнюю пластину. Давление в месте контакта значительно превосходит прочность металлов, при котором они переходят в жидкое состояние. За доли секунды происходит молекулярное соединение двух металлических деталей с общей кристаллической решеткой. То есть, прочную сварку обеспечивает синхронная пластическая деформация двух элементов. При этом диффузия происходит только в верхних слоях металла за счет низкой продолжительности процесса.

Сварку взрывом используют в промышленных целях для соединения разнородных металлов. С ее помощью изготавливают крупногабаритные заготовки и детали, в том числе биметаллические, а также наносят износостойкий слой толщиной до 45 мм на металлические заготовки.

5.4 Ультразвуковая

Ультразвуковой сваркой называют соединение деталей при помощи ультразвуковых волн. Они создают колебания, которые сближают атомы свариваемых заготовок на расстояние, позволяющее им соединиться в общую структуру. Высокое качество соединений делает ультразвуковую сварку достаточно востребованной, несмотря на высокую стоимость оборудования, в производстве электросхем маленьких размеров, соединении металлов с неметаллами. Сварку можно применять точечно, контурно или шовно.

Перед проведением ультразвукового соединения деталей не нужно предварительно очищать поверхности, что экономит время. При сварке элементов из пластмассы важную роль играет возможность контролировать температурный диапазон во избежание перегрева. Ультразвук нагревает поверхность за доли секунды, не выделяя вредные пары и газы.

Череповецкий завод металлоконструкций имеет многолетний опыт изготовления мостовых конструкций, навесов, настилов, гидротехнических сооружений и других металлоконструкций. Сварка и сборка происходит с соблюдением технологий и стандартов качества. Наши клиенты получают продукцию в оговоренный срок и по выгодным ценам.

Технологические особенности пайки металлов: отличия от сварки

Пайка – это технологический процесс, главной особенностью которого является соединение деталей без их расплавления. Сохранение целостности структуры благотворно влияет на физические свойства и технические характеристики металла.

Преимущества и недостатки

Специалисты выделяют три недостатка.

Отличия от сварки

Неподготовленному человеку очень сложно увидеть разницу между сваркой и пайкой, ведь соединительный шов практически не имеет визуальных различий. Между тем, принципы действия данных технологий кардинально отличается. Итак, чем отличается сварка металлических деталей от паяния?

Основное отличие заключается в воздействии на поверхность. При сварке на заготовку воздействует электрическая дуга, возникающая при разрыве замкнутой цепи. Под действием высокой температуры создается зона расплава, в которой перемешиваются базовый металл и флюс. При застывании образуется сварочный шов. При пайке зона соединения состоит исключительно из легкоплавкого припоя, без фракций основного изделия. Температура плавления расходных материалов недостаточна для изменения агрегатного состояния заготовок.

Для выполнения сварочных работ необходимо дорогостоящее оборудование, которое зависит от типа сварки. В некоторых случаях необходимы вспомогательные приспособления, такие как подающий механизм для полуавтоматических аппаратов. Оборудование для запаивания отличается простой и низкой стоимостью. Этим и обусловлена популярность пайки при выполнении восстановительного ремонта в домашних условиях.

Вот чем сварка отличается от пайки. Несмотря на массу достоинств, рассматриваемая технология не получила должного распространения, ввиду низкой прочности на отрыв. Для надежного крепления детали стыкуют с перекрытием по плоскости.

ГОСТ 17325-79. Пайка и лужение: основные термины и определения

Данный межгосударственный стандарт устанавливает четкие термины и определения, которые надлежит применять в технической документации. Он охватывает все сферы рассматриваемых технологий: от общих понятий до дефектов соединений.

Алфавитный указатель терминов переведен на английский и немецкий языки.

Стандарт имеет статус действующего.

[stextbox – это процесс, считающийся предшествующим пайке. После обработки на поверхности образуется тонкий слой олова.[/stextbox]

Где применяется?

[stextbox применяют в тех случаях, когда прочие виды соединения, такие как клепка, склеивание или болтовое, невозможно применить по каким-либо причинам. Важным условием является отсутствие требований по высокой прочности контакта.[/stextbox]

Разновидности

Скелетная

Скелетной называется технология, при которой под слоем припоя рассматривается базовая поверхность. Характеризуется экономным потреблением металла для пайки и удобством визуального контроля. Применяется при работе в электротехнической сфере, в частности для соединения проводов.

Волновая

Данный вид пайки применяют для крепления элементов на печатные платы. Волновой метод был разработан в 50-х годах ХХ века, с активным внедрением электронных схем в различные приборы бытового и промышленного назначения. На массовом производстве действуют полностью автоматизированные линии.

[stextbox из разновидностей волновой, является селективная пайка. Она характеризуется избирательностью воздействия припоя. Ее применяют для обработки элементов, монтируемых в отверстия.[/stextbox]

Холодная

Холодная пайка – это метод, при котором соединение образуется за счет взаимного проникновения элементов друг в друга. Скорость реакции зависит от температуры и продолжительности контакта. Одна из самых простых схем для пайки. Применяется для соединения полиэтиленовых и полипропиленовых изделий.

В бытовых условиях холодный метод применяются для монтажа линолеума и ремонта труб из полиэтилена.

К рассматриваемой технологии имеет косвенное отношение.

Бессвинцовая

Современная технология, которая начала активно развиваться после ужесточения требований по экологической безопасности. В настоящее время все Японские производители электроники полностью отказались от использования свинцовых припоев. В качестве рабочего сплава в бессвинцовом методе применяют комбинацию олова, серебра, цинка и меди. Соотношение и добавочные элементы зависят от сферы деятельности.

Контактная

Вид пайки, при котором соединяют детали с различными составами. Технологический цикл включает в себя кратковременное изменение агрегатного состояния контактной области. Для надежного скрепления часто используют прослойку, которая помогает добиться нужного результата. Несоблюдение данного правила ведет к тому, что прочность контакта будет очень низкой. Расходные материалы называют эвтектиками. Так можно соединить медь с алюминием, где между деталями будет алюминиево-медный сплав. Отличительная особенность – высокая скорость реакции.

Высокотемпературная

Отличительная особенность данного способа спаивания – высокая температура воздействия на заготовку. В результате соединение будет обладать устойчивостью к перепадам температур, а также высоким показателем крепости. За качестве придется платить – данный метод считается наиболее сложным, с технологической точки зрения.

[stextbox отдельных случаях температура должна достигать 1000 Сº. По этой причине при высокотемпературной пайке невозможно использовать обычные паяльники – требуются более мощные генераторы тепловой энергии.[/stextbox]

Индукционная

В качестве источника тепла используется высокочастотный ток, который воздействует на соединяемые изделия. Генератор являются специальные индукторы, которые можно изготовить самостоятельно. Существуют установки стационарного и мобильного типа.

Во избежание активации окислительных процессов, работы проводят в вакуумной среде. Разрешено соединять детали при атмосферном воздухе, при условии использования специальных самофлюсующихся припоев.

Инфракрасная

Еще один современный способ, в основе которого лежит принцип нагрева заготовок электромагнитными волнами. Нагревательные элементы изготавливают из кварца или керамики.

Инфракрасная паяльная станция – сложный прибор, стоимость которого не позволяет применять его в бытовых условиях. Основное преимущество заключается в том, что электромагнитные волны невидимого спектра не представляют угрозы здоровью человека.

Капиллярная

Наиболее распространенный способ спайки изделий. Суть технологии заключается в том, что при увеличении температуры пропой, нанесенный на поверхность, расплавляется и занимает все пространство между соединяемыми деталями.

Метод используется как в быту, так и на производстве. В основе любого метода лежит капиллярная технология, как сама идея пайки – нанесение на поверхность горячего припоя.

Способы нагревания

Припои

От грамотного подбора припоя зависит конечный результат. Для изготовления чаще используют различные сплавы, чем чистый металл. Основными характеристиками являются:

Первый параметр влияет на прочность сцепления изделий. Второй – на сферу применения, ведь температура плавления припоя должна быть ниже, чем у базового металла.

Исходя из этого, пропой делят на две группы:

Для ремонта ювелирных украшений используют специальный золотой припой.

Форма выпуска зависит только от изготовителя. Он может иметь вид стержня, сухого порошка, гранул или таблеток.

Флюсы

Его – защита контактной поверхности от оксидной пленки. Качественный флюс должен удалить следы ржавчины перед работой, а также препятствовать появлению свежих следов коррозии. Они отличаются по следующим параметрам:

Наиболее популярными флюсами являются:

При необходимости можно изготовить кислоту для пайки своими руками.

Особенности паяния

Особенности технологического процесса зависят от характеристик соединяемых элементов. Рассмотрим некоторые типы металлов.

Сталь

Пайку стали выполняют припоями на оловянной основе, без каких-либо исключений. Перед выполнением работ следует предварительно подготовить поверхность, с помощью механической обработки. Очищенные детали обезжиривают. После этого элементы стыкуются с зазором не более 3 мм. Отличительной особенностью работы со сталью – способ нагрева припоя. Он должен получать тепло не от горелки, а от самих заготовок. По окончанию работ с поверхности необходимо удалить остатки расходных материалов.

Чугун

Обработке поддается любой тип чугуна, за исключением белого. Данный металл содержит графит, который снижает адгезию. Поэтому в качестве флюса необходимо использовать борную кислоту.

[stextbox работе с чугуном запрещено превышать температурный порог 750 Сº. В противном случае начнется необратимый процесс изменения структуры металла.[/stextbox]

Титан

Пайку титана считают одной из самых сложных работ. Это связано с его поверхностным слоем, который насыщен различными газами. В качестве предварительной подготовки используют травление или пескоструйную обработку.

Специалисты рекомендуют проводить спайку в вакуумной среде, для повышения качества соединения. Для работы без защиты используйте серебряный флюс.

Работы проводятся при температуре 900 Сº.

Нихром

Данный металл не доставляет проблем. Нихром — это сплав никеля и хрома. Он отличается пластичностью и высокой жаростойкостью. Его температура плавления находится в диапазоне 1100-1400 Сº, что позволяет выбрать любой подходящий припой.

Серебро

Пайку серебра под силу выполнить не только профессиональному ювелиру, но и обычному человеку, который не сталкивался с ремонтом украшений. Для спайки используют тугоплавкий серебряный припой и буру, в качестве флюса.

По завершению работы можно обработать изделие лимонной кислотой или йодом. В первом случае украшение посветлеет, а во втором – приобретет темный оттенок.

Золото

Ремонт дорогостоящих украшений – тонкий процесс. В случае порчи золотых изделий рекомендуем обратиться к квалифицированному специалисту. Для выполнения соединения необходимы специальные приспособления и особый припой.

Ради разовых работ покупать дорогостоящее оборудование нецелесообразно.

Данный металл абсолютно не требователен к флюсам. Лучше всего подойдет хлорид цинка или спиртовой раствор канифоли. А вот с припоем нужно быть аккуратнее: олово повышает хрупкость соединения, свинец придает вязкость, поэтому рекомендуем использовать составы на серебряной основе.

Рабочая температура не должна превышать 900 Сº.

Заключение

Пайка металлов – ответственный процесс, который позволяет соединить между собой детали с различным составом. При выполнении работ особое внимание следует уделять припою – его температура плавления должна быть ниже, чем у базового металла.

[stextbox Головань Игорь Алексеевич Опыт работы 20 лет: «Я начал заниматься ремонтов радиаторов в 1999 году. Тогда все было проще – автомобилей не так много, материал заранее известен, поэтому подобрать расходники не было проблемой. Сейчас задача усложнилась – очень часто в технической документации не указывают тип металла, приходится искать информацию по разным форумам – в больших городах с этим всегда проще, транспорта ведь больше. В работе использую паяльник и горелку, сделанные своими руками, хотя есть и заводской инструмент для особо тонких работ».[/stextbox]