Чем отличается кристаллизация чистых металлов и сплавов

2. Кристаллизация и структура металлов и сплавов

2. Кристаллизация и структура металлов и сплавов

Порядок расположения атомов – тип кристаллической решетки – природное свойство металла, форма кристаллов и их размеры зависят от процесса перехода металла из жидкого состояния в твердое. Процесс образования кристаллов при затвердевании металлов называется кристаллизацией. При кристаллизации металлов выделяется тепло, а при переходе металлов из твердого состояния в жидкое происходит поглощение тепла. Наблюдения с помощью измеряющих температуру проборов за процессом понижения температуры

при переходе металла из жидкого состояния в твердое позволили установить определенную закономерность. Сначала температура понижается равномерно. В начальный период образования кристаллов вследствие выделения скрытой теплоты при формировании кристаллической решетки падение температуры прекращается, и она остается неизменной до полного затвердения металла. После того как весь металл затвердеет, температура снова начинает понижаться. Температура, соответствующая горизонтальной площадке, называется критической. Кристаллизация металлов подобна кристаллизации солей, и этот процесс состоит из двух элементарных процессов, протекающих одновременно. Первый заключается в образовании центров кристаллизации, или зародышей кристаллов, второй – в росте кристаллов из этих центров.

Первый этап – появление зародышей кристаллов металла. Второй этап – по мере остывания металла к зародышам присоединяются все новые и новые атомы жидкого металла, которые группируются в определенном порядке один возле другого, образуя элементарные ячейки кристаллической решетки. Этот процесс продолжается до тех пор, пока не закончится кристаллизация. Причем кристаллы затвердевшего металла имеют неправильную и весьма разнообразную форму, что объясняется условиями кристаллизации.

В процессе кристаллизации увеличивается количество кристаллов – в 1 мм 3 может образоваться свыше 1000 кристаллов. Кристаллы, имеющие неправильную внешнюю форму, называются кристаллитами, или зернами. Чистые металлы относительно редко применяются в машиностроении и других отраслях хозяйственного комплекса. Более широко используются сплавы, состоящие из двух и более элементов (из двух металлов, например меди и цинка, или из металла и неметалла, например железа и углерода). Элементы, входящие в сплав, называются компонентами. В зависимости от расположения атомов в кристаллической решетке различают твердые растворы замещения и твердые растворы внедрения. В твердом растворе замещения атомы растворимого компонента замещаются атомами растворителя, а в твердом растворе внедрения атомы растворителя размещаются между атомами растворимого компонента в наиболее слабых местах элементов кристаллической решетки.

Сплавы, представляющие собой твердые растворы, отличаются ценными свойствами. Они тверже и прочнее, чем входящие в него компоненты.

Компоненты некоторых сплавов при кристаллизации могут входить в химическую связь, образуя химическое соединение. Химические соединения обладают очень высокой твердостью и хорошим электросопротивлением.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

Свойства металлов и сплавов

Свойства металлов и сплавов В этой главе будет рассказано о металлах, сплавах и их свойствах, что полезно не только для мастеров слесарного дела, но для всех, кто занимается чеканкой, ковкой, художественным литьем (этому посвящены последующие главы).Металл относится к

3. Способы упрочнения металлов и сплавов

3. Способы упрочнения металлов и сплавов Поверхностное упрочнение металлов и сплавов широко применяется во многих отраслях промышленности, в частности в современном машиностроении. Оно позволяет получить высокую твердость и износостойкость поверхностного слоя при

9. Кристаллизация металлов; зарождение кристаллов, критический зародыш; гомогенное и гетерогенное зарождение кристаллов; рост кристаллов. Кривые Таммана

9. Кристаллизация металлов; зарождение кристаллов, критический зародыш; гомогенное и гетерогенное зарождение кристаллов; рост кристаллов. Кривые Таммана Кристаллизация – это процесс перехода металла из жидкого состояния в твердое с образованием кристаллической

17. Теплоемкость и теплопроводность металлов и сплавов

17. Теплоемкость и теплопроводность металлов и сплавов Теплоемкость – это способность вещества поглощать теплоту при нагреве. Ее характеристикой является удельная теплоемкость – количество энергии, поглощаемой единицей массы при нагреве на один градус. От величины

18. Дилатометрия. Магнитные свойства металлов и сплавов. Методы определения

18. Дилатометрия. Магнитные свойства металлов и сплавов. Методы определения Дилатометрия – раздел физики; основная задача: изучение влияния внешних условий (температуры, давления, электрического, магнитного полей, ионизирующих излучений) на размеры тел. Главный предмет

32. Отжиг 1-го рода. Неравновесная кристаллизация

32. Отжиг 1-го рода. Неравновесная кристаллизация Этот вид термической обработки возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев при отжиге 1 рода, повышая подвижность атомов, частично или полностью

43. Маркировка, структура, свойства и области применения цветных металлов и их сплавов

43. Маркировка, структура, свойства и области применения цветных металлов и их сплавов К цветным металлам относятся медь, алюминий, магний, титан, свинец, цинк и олово, которые обладают ценными свойствами и применяются в промышленности, несмотря на относительно высокую

Кристаллизация металлов и сплавов

4.1. Понятие о кристаллизации. Металлы и сплавы в зависимости от температуры нагрева могут находиться в трёх агрегатных состояниях: в твёрдом, жидком и газообразом[1]. При переходе металла из жидкого состояния в твердое образуются кристаллы. Такой процесс называют кристаллизацией.

Жидкость отличается от твердого тела, прежде всего тем, что она не может сопротивляться сдвигу и поэтому способна растекаться по поверхности твердого тела, например в полости литейной формы.

В чистых металлах твердое состояние переходит в жидкое при температуре плавления, жидкое в газообразное при температуре кипения. Температура плавления Tпл металлов колеблется от —39 °С (для ртути, самого легкоплавкого металла) до +3390 °С (для самого тугоплавкого металла вольфрама).

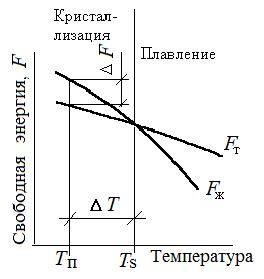

Основной причиной и движущей силой процесса перехода металла из жидкого состояния в твёрдое, т. е. процесса кристаллизации или при переходе из одной аллотропической формы в другую является стремление вещества к наиболее устойчивому в термодинамическом отношении состоянию, т. е. к наименьшему запасу свободной энергии. Свободная энергия характеризуется определённым запасом внутренней энергии, которая складывается из энергии движения молекул, атомов, электронов, энергии упругих искажений кристаллической решётки и др. Кристаллизация, как и любой самопроизвольно текущий процесс идёт только в том случае, если новое состояние более устойчиво, т. е. обладает меньшим запасом свободной энергии.

На рис. 1.8 приведены кривые, которые характеризуют изменение свободной энергии жидкого Fж и твёрдого Fт металла в зависимости от температуры. Выше температуры Тsменьшей свободной энергией обладает вещество в жидком состоянии, ниже Тs – вещество в твёрдом состоянии. Следовательно, выше температуры Тs сплавы должны находиться в жидком состоянии, а ниже – в твёрдом. При температуре Тs свободные энергии жидкого Fж и Fт состояний равны, металл в обоих состояниях находятся в равновесии. Температура, при которой свободные энергии жидкого и твёрдого состояний одинаковы, называется теоретической температурой кристаллизации.

|

Однако при Тsне может происходить кристаллизация, поскольку Fж = Fт.

Процесс кристаллизации возможен лишь при наличии некоторой разности свободных энергий DF, т. е. Fт 13 периодов в секунду. С повышением температуры амплитуда колебаний атомов (размах) возрастает. Колеблющиеся атомы сталкиваются друг с другом, подобно упругим шарам, причём тем сильнее, чем выше температура. При достижении определённой температуры энергия столкновений становится настолько большой, что атомы “выбивают” друг друга из положения равновесия в узлах кристаллической решётки, и кристаллическая решётка разрушается.

Таким образом, сущностью процесса плавления является разрушение кристаллического строения при повышении температуры, а непременным условием твёрдого состояния является кристаллическое строение.

Подобное представление о строении жидкого состояния является упро-щённым. Разрушение кристаллической решётки при плавлении металла ещё не означает полного уничтожения упорядоченности в расположении атомов. Атомные связи при плавлении ослабляются сравнительно немного, и относительное размещение ближних атомов почти сохраняется.

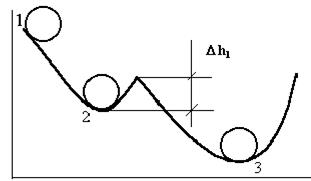

| Рисунок 1.9 – Положение шарика в стабильном 2 и 3 и в неравновесном, (нестабильном) состоянии 1. |

Чем ниже высота Dh1 этого барьера, т.е. чем ниже энергия активации, тем легче атому перескочить в другое положение.

Таким образом, в процессе кристаллизации происходит сначала зарождение центров («зародышей») кристаллизации в жидком расплаве, а затем линейный рост кристаллов из этих центров. Центрами кристаллизации могут быть устойчивые группировки атомов, тугоплавкие частицы примесей и др. На рис. 1.10 показана схема роста зерен при кристаллизации чистых металлов, предложенная Иосифом Львовичем Миркиным. В первые моменты кристаллы растут свободно, сохраняя правильную геометрическую форму, так как их образованию еще не препятствуют соседние кристаллы.

По мере роста кристаллов количество жидкого металла (расплава) уменьшается, происходит столкновение растущих кристаллов, в результате чего искажается их правильная геометрическая форма. Такие кристаллы называются кристаллитами, полиэдрами или зернами.

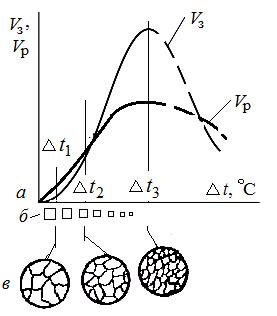

От степени переохлаждения (ΔТ) зависит скорость образования зародышей Vз(центров кристаллизации) и скорость роста кристаллов Vр (зерен). С увеличением переохлаждения возрастают скорости обоих процессов, достигая максимального значения при определенных степенях переохлаждения, и затем замедляются (рис. 1.12). Число зарождающихся в единицу времени зародышей имеет размерность мм 3 ·с (число зародышей, возникающих в 1 мм 3 за одну секунду).

| Рис. 1.12. Влияние степени переохла-ждения на: 1) скорость образования зародышей Vз и скорость роста кристаллов Vр (а); 2) размеры устойчивых зародышей (  ‒б); 3) размер зёрен (в) ‒б); 3) размер зёрен (в) |

Скорость роста кристаллов есть скорость увеличения линейных размеров растущего кристалла в единицу времени (мм/с).

Размер образующихся кристаллов определяется соотношением скоростей возникновения центров кристаллизации и их роста.

При малой степени переохлаждения число зародышей крайне мало, что приводит к образованию крупнокристаллической структуры. Кроме того, вследствие малой скорости роста кристаллов на их границах скапливаются легкоплавкие и вредные примеси — газы, окислы и шлаковые включения. С увеличением степени переохлаждения скорость роста кристаллов почти не изменяется, а число центров кристаллизации растет, что приводит к образованию мелкозернистой структуры. Увеличение степени переохлаждения достигается при заливке металла в металлические формы. Для регулирования размеров и формы зерен вводят в расплавленный металл вещества (различных примесей-кристалликов окиси алюминия, шлаковые включения, частицы футеровки и т. д.), создающих множество центров кристаллизации.Этот процесс называют модифицированием, а вводимые вещества — модификаторами.

Строение слитка

Охлаждение расплава происходит неравномерно, в направлении максимального отвода тепла перпендикулярно поверхности литейной формы. Залитый в форму расплав отдает теплоту ее стенкам, поэтому кристаллизация расплава происходит от поверхности формы вглубь отливки и заканчивается в прибыли или областях, являющихся термическими центрами (тепловыми узлами отливки).

Следовательно, при кристаллизации одновременно могут быть зоны твердой и жидкой фаз, а также зона, в которой образуются кристаллы, а между ними – жидкий расплав. Режим отвода тепла, особенно в период затвердевания отливки, имеет очень большое значение, так как он влияет на формирование строения, плотность, химическую однородность и свойства отливки. Сначала затвердевают наружные слои отливки из расплава, содержащего наименьшее количество примесей. Центральная часть отливки кристаллизуется в последнюю очередь и там возможны различные дефекты в виде рассеянной пористости или раковин.

Образование при затвердевании равноосных (шаровидных, много-гранных и др.) зёрен не характерно для металлических материалов. При образовании сплавов из жидкого состояния, а также слиткам характерно дендритное (древовидное) строение (“дендрон” – по гречески дерево).

| Рис. 1.13. Схема дендрита Д. К. Чернова |

В результате такой кристаллизации образуется древовидный кристалл, называемый дендритом, а такуюкристаллизацию называют дендритной или древовидной. Для пояснения дендритной кристалллизации наиболее подходит схема, предложенная В. Розенгейном (рис. 1.14).

| Рис. 1.14. Схема дендритной кристаллизации по В. Розенгейну |

По этой схеме у каждого из возникающих кристаллов, окружённых расплавленным металлом, плоскости решётки ориентированы случайно и поэтому направлены по – разному. И в случае равномерного и одинакового теплоотвода по разным направлениям дендриты получают хаотическую ориентировку. Следует подчеркнуть, что, как и в ранее рассмотренном случае, процесс дендритной кристаллизации развивается путём зарождения и роста кристаллов. Правильная форма дендритов искажается в результате столкновения и срастания частиц на поздних стадиях процесса.

Дендритная кристаллизация характеризуется неоднородностью химического состава сплава. Химическая неоднородность или ликвация возникает при переходе из жидкого состояния расплава в твёрдое вследствие уменьшения растворимости примесей. Неоднородность химического состава в пределах одного дендрита (кристалла) называют дендритной ликвацией, а в пределах всего объёма сплава зональной ликвацией.

Дендритная структура является характер-ной для слитков и отливок. Строение стального слитка показана на рис. 1.15, а, б. В металлургическом производстве выплавленный металл заливают в металлические формы, называемые изложницами. Отливки получаются путем заполнения литейной формы расплавом, с последующим его затвердеванием— кристаллизацией, в результате которого формируются строение и свойства отливки. Сталь в изложнице охлаждается неравномерно. В местах, соприкасающихся со стенками изложницы, сталь быстро охлаждается, затвердевая в виде мелкозернистой плотной корки 1 (см. рис.1.15). По направлению к центру слитка охлаждение происходит медленнее, в результате чего образуются длинные столбчатые кристаллы 2 располагающиеся перпендикулярно стенкам изложницы. В центральной (осевой) части слитка охлаждение происходит еще медленнее. Эта часть слитка состоит из равноосных кристаллов 3, расположенных беспорядочно, и мелких древовидных кристаллов—дендритов 4.

Дендриты возникают из-за недостатка жидкого металла для образования сплошного кристалла. В верхней части слитка образуется усадочная раковина 5. Центральная часть слитка застывает позже остальных, и в ней сосредоточивается значительное количество серы, фосфора и других примесей, ухудшающих механические свойства стали. Сердцевина слитка обладает и другим недостатком — она менее плотна, чем наружная часть. Если росту кристаллов твердой фазы ничто не мешает, то они приобретают значительные размеры. Ускорение процесса кристаллизации и увеличение числа центров кристаллизации измельчают структуру. Измельчение структуры также достигается введением в жидкий металл специальных добавок – модификаторов или применением форм из материалов с повышенной теплоаккумулирующей способностью. При мелкозернистой структуре материала отливки повышаются ее механические свойства, особенно пластичность и вязкость, например, при литье сплавов алюминия в металлические формы – кокили.

В процессе кристаллизации отливки при объёме жидкой фазы, достаточном для перемещения в промежутках между растущими кристаллами, пластичность материала отливки высокая, так как она определяется свойствами жидкости. С увеличением объёма твердой фазы циркуляция жидкости постепенно затрудняется и после образования жесткого каркаса кристаллов (или заклинивания их в процессе деформации) полностью прекращается. Деформационная способность такого материала падает до весьма низких значений, и при затруднённой усадке отливки создаются условия для возможных разрушений (образования горячих трещин).

В связи с неодновременным затвердеванием отливки в тех ее местах, которые затвердевают последними, будут развиваться деформации растяжения и, если в таких местах запас деформационной способности (способности к развитию деформации) исчерпывается, в отливке образуются горячие трещины. В процессе дальнейшего охлаждения деформирование развивается в объемах кристаллов твердой отливки, пластичность которой резко возрастает.

Следует указать и на другую особенность, связанную с неодновременным затвердеванием расплава во всех частях отливки. С момента заливки расплава в литейную форму вплоть до полного охлаждения отливки протекают усадочные процессы, связанные с уменьшением объема расплава. До тех пор пока расплав, залитый в форму, не образовал по внешнему контуру твердой фазы (так называемый контурной корки), уменьшение его объема понижает уровень жидкости в верхней части отливки. После образования наружного закристаллизовавшегося слоя (контурной корки, в которой заключена жидкость) с понижением температуры происходит дальнейшее уменьшение объема жидкости (расплава). В результате этого в отливке образуются полости, не заполненные расплавом. Такие полости называются усадочными, их размеры тем больше, чем раньше образовался наружный слой, чем выше коэффициент объёмного сжатия жидкости и степень сжатия расплава при переходе его в твёрдое состояние и чем выше температура расплава. Развитие таких полостей можно уменьшить как за счёт увеличения интенсив-ности охлаждения отливок (повышающего скорость кристаллизации), так и за счёт ускорения поступления расплава к центральной части отливки (достигается способами литья под давлением), а также направленной кристаллизацией отливок (исключающей образования сплошной двухфазной зоны).

При охлаждении отливки происходит механическое и термическое затруднение (торможение) усадки. Механическое торможение возникает из-за трения между отливкой и формой. Термическое торможение связано с различными скоростями охлаждения отдельных частей отливки. При наличии таких препятствий для усадки в отливке возникают внутренние напряжения. Возникают они и в результате неодновременной и неравномерной усадки массивных и тонких сечений.

Если величина внутренних напряжений превысит предел текучести материала отливки, то возникнут остаточные, необратимые деформации (коробление) отливки. Отмеченные особенности кристаллизации необходимо учитывать при разработке рациональных конструкций отливок.

Контрольные вопросы.

1.Что называется кристаллизацией?

2. Что обозначают понятия «ближний» и «дальний» порядок и каким состояниям сплавов они характерны?

3. Как изменяется свободная энергия твёрдого и жидкого состояний металлов?

4. Что называется теоретической температурой кристаллизации? 5. Что называется степенью переохлаждения?

6. Какие два механизма сопровождают кристаллизациmaю?

7. Какой зародыш имеет критический размер?(который способен к росту, мелкие расплавляются, а большие растут.)

8. Как влияет степень переохлаждения на скорость образования зародышей и скорость их роста? (Чем больше степень переохлаждения, тем больше этих центров кристаллизации)

9. Когда образуется аморфное состояние в металлах?

(рис 1.12. Можно наблюдать только левую часть этих кривых, а у правой части скорость переохлаждения настолько высокая, что они не успевают перемещаться. Аморфные металлы обладают сов.другими свойствами)

10. При каких условиях кристаллы растут, сохраняя правильную форму, и когда прекращается такой рост? (Когда они еще не касаются друг друга. Схема 1.10 Образует правильные кубики, а наоборот – неправильные зерна)

11. Как получить при кристаллизации мелкозернистую струк-туру?(сильно переохладить)

12. Что называется модификацией? (альфа железо, бета, гамма)

13. Какие три зоны различают в структуре слитков и чем обус-ловлены их образование? (рис 1.15)

14. Каков механизм образования усадочной раковины?

15. В чём особенность дендритной кристаллизации?

Различают механические, физические, химические и технологические свойства металлов и сплавов.

Механические свойства

Механические свойства характеризуют способность материалов сопротивляться деформированию и разрушению под действием внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

5.1.1.Статические испытания на растяжение.При статических испытаниях на растяжение определяют величины, характеризующие сопротивление материалов деформации и разрушению. К сопротивлению материалов деформации относится предел прочности (временное сопротивление) σв, а к разрушению – пластичность δ. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы Р (рис. 1.16, а) до разрушения. Внешняя нагрузка Р вызывает в образце напряжение и деформацию.

Предел упругости σу— это максимальное напряжение при котором в образце не возникают пластические деформации. Согласно рис. 1.16, б определяется по формуле

Предел текучести σт— это напряжение, соответствующее площадке текучести на диаграмме растяжения. Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести σ0,2— напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Рис.1.16. Статические испытания на растяжение: а – схема испытания;

б – диаграмма растяжения с площадкой текучести; в – без площадки текучести

Предел прочности (или временное сопротивление) σв— это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании:

Относительное удлинение после разрыва(показатель пластичности материала) δ— отношение приращения длины образца при растяжении к начальной длине l0, %:

где lк — длина образца после разрыва, l0 — первоначальная длина образца.

Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.