Чем осуществляют диагностирование фильтра тонкой очистки топлива

Чем осуществляют диагностирование фильтра тонкой очистки топлива

Изобретение относится к области двигателестроения, в частности к способам диагностирования состояния фильтра тонкой очистки дизеля.

Известен способ управления фильтром, заключающийся в том, что измеряют перепад давления Δp на фильтре и при достижении допустимого перепада давления его отключают на промывку, последовательно с фильтром устанавливают сопло Вентури, на котором измеряют перепад давления Δpсв, определяют отношение k=Δpсв/Δp, сравнивают его с допустимой величиной kдоп=Δpсво/Δpо, где:

и отключают фильтр на промывку при достижении равенства k=kдоп, обеспечивают kдоп=1, при этом фильтр отключают для промывки при достижении равенства перепадов давления Δpсв/Δp. (патент RU №2282481, кл. B01D 37/04, 2006 г.)

Недостатками способа являются:

— отсутствует методика определения степени износа и разгерметизации фильтра, что снижает технический уровень способа;

— не указано количество измерений, определяющих давление фильтра на различных частотах вращения коленчатого двигателя в зоне порога давлений на входе и на выходе из фильтра.

Известен способ определения состояния фильтра тонкой очистки с использованием приспособления КИ 4801, в котором определяют перепад давления по результатам измерений давления перед фильтром и за фильтром, при давлении топлива за фильтром ниже регламентированного предела проверяют перепускной клапан, заменяя его на контрольный, если показания не изменяются, то это свидетельствует о предельном загрязнении фильтрующих элементов и необходимости их замены («Диагностирование системы питания дизелей. Фильтр тонкой очистки» сайт: http://www.avtoinstrumentarii.ru/remont/21#more-21)

Недостатками способа являются:

— невозможность диагностирования состояния фильтра в процессе эксплуатации двигателя;

— способ позволяет определить только максимальное загрязнение фильтра и не позволяет определить степень загрязнения фильтра двигателя в эксплуатации и спланировать проведение регламентных работ (промывка, замена) при очередном техническом осмотре или ремонте.

Известна система контроля состояния фильтра двигателя внутреннего сгорания, принятая в качестве прототипа, содержащая фильтр, измеритель давления (датчики давления), полости которого сообщены каналами с входом и выходом фильтра и который включен в цепь сигнализации двигателя, также система снабжена электронным блоком управления, датчиками температуры охлаждающей жидкости и частоты вращения коленчатого вала двигателя, при этом один из входов электронного блока управления соединен с измерителем давления (датчиками давления), а второй и третий входы блока соединены соответственно с датчиками температуры и частоты вращения, один из выходов электронного блока управления соединен с сигнальными элементами цепи сигнализации двигателя. При работе двигателя на фильтре создается перепад давления Δp, зависимый от расхода топлива через фильтр, который учитывается скоростным режимом двигателя с помощью датчика частоты вращения коленчатого вала двигателя, также перепад давления Δp зависит от вязкости топлива, которая в свою очередь зависит от температуры топлива и учитывается датчиком температуры. Перепад давления Δp для данного скоростного и температурного режима двигателя должен находиться в определенных пределах от Δpmin до Δpmax, перепад давления Δp меньше минимально допустимого перепада давления Δp min, обусловленного сопротивлением нового фильтрующего элемента, свидетельствует о разгерметизации фильтрующего элемента. В результате чего в двигатель начнет поступать не фильтрованное топливо, вызывая повышенный абразивный износ двигателя, электронный блок дает сигнал о разгерметизации фильтра и дает сигнал на остановку двигателя. Увеличение перепада давления Δp выше максимально допустимого Δpmax свидетельствует о засоренности фильтрующего элемента, и электронный блок дает сигнал о необходимости провести очистку или замену фильтра.

(патент RU №2252811, кл. B01D 35/14, B01D 37/04, опубл. 2005 г.)

Недостатками способа являются:

— сложность его реализации, т.к. требуется иметь зависимости минимального и максимально перепадов давления на фильтре во всем диапазоне рабочих частот вращения коленчатого вала двигателя и во всем диапазоне рабочих температур охлаждающей жидкости;

— способ позволяет определить только максимальное загрязнение фильтра и не позволяет определить степень загрязнения фильтрующего элемента двигателя в эксплуатации и спланировать проведение регламентных работ (промывка, замена) при очередном техническом осмотре или ремонте.

Техническим результатом изобретения являются простота реализации способа диагностирования за счет применения минимального количества датчиков и снижение трудоемкости обслуживания за счет определения степени загрязнения фильтра тонкой очистки топливной системы дизеля в процессе эксплуатации и планирования регламентных работ.

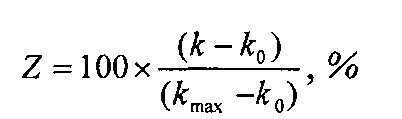

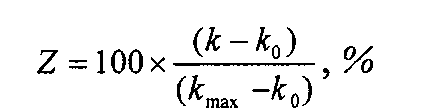

сравнивают коэффициент k со значением k0, соответствующим чистому фильтру тонкой очистки топлива, и в случае, когда коэффициент k меньше значения k0, формируют сообщение о разгерметизации фильтра и степень загрязнения не определяют, сравнивают коэффициент k со значением kmax, соответствующим максимально допустимому загрязнению фильтра тонкой очистки топлива, и в случае, когда коэффициент k больше значения kmax, формируют сообщение о предельном загрязнении фильтра и степень загрязнения не определяют, если коэффициент k находится в диапазоне от k0 до kmax, определяют степень загрязнения Z фильтра по формуле:

и исходя из величины загрязнения Z планируют проведение регламентных работ по фильтру тонкой очистки топлива.

Ниже настоящий способ поясняется чертежом.

Способ реализуется с помощью устройства, в котором для замера давления топлива в топливной системе 1 дизеля 2 используются датчик давления 3, установленный после топливного насоса 4 на входе в фильтр 5 тонкой очистки топлива, на выходе из фильтра 5 установлен датчик давления 6, для контроля частоты вращения коленчатого вала дизеля 2 установлен датчик 7, измеренные величины давлений с датчиков давления 3, 6 и 7 передаются на электронный блок 8, где обрабатывается поступающая с датчиков информация.

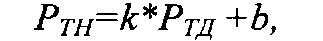

Способ осуществляется следующим образом. Способ технического диагностирования фильтра 5 тонкой очистки топливной системы 1 дизеля 2 основан на линейной зависимости давления PТД на выходе из фильтра 5 от давления PТН на входе в фильтр 5, которая описывается уравнением вида:

Коэффициент k не зависит от вязкости и расхода топлива в системе, а зависит лишь от общей площади проходных отверстий в фильтре тонкой очистки топлива и может быть определен по формуле наименьших квадратов. При загрязнении фильтра 3 тонкой очистки топливной системы 1 общая площадь проходных отверстий в фильтре 3 уменьшается, что приводит к увеличению коэффициента k. При разгерметизации фильтра 3 происходит увеличение проходных сечений и уменьшение коэффициента k.

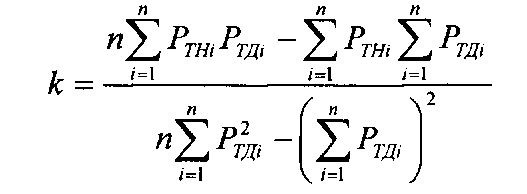

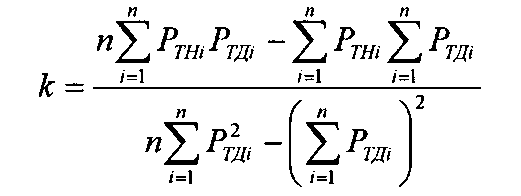

Частота вращения коленчатого вала дизеля 2, измеренная датчиком частоты вращения 7, величина давления PТН на входе в фильтр 5 тонкой очистки топлива, измеренная датчиком 3, и величина давления PТД на выходе из фильтра 5, измеренная датчиком 6, передаются на электронный блок 8, где, при условии изменения частоты вращения относительно предыдущего измерения, производится суммирование давлений PТНi и PТДi. Когда число замеров n в серии превысило три, в электронном блоке 8 осуществляется расчет значения коэффициента k:

Рассчитанный коэффициент k сравнивается со значением k0, соответствующим чистому фильтру тонкой очистки топлива, и в случае, когда коэффициент k меньше значения k0, формируют сообщение о разгерметизации фильтра и степень загрязнения не определяют. В противном случае коэффициент k сравнивается со значением kmax, соответствующим максимально допустимому загрязнению фильтра тонкой очистки топлива, и в случае, когда коэффициент k больше значения kmax, формируют сообщение о предельном загрязнении фильтра и степень загрязнения не определяют. Если коэффициент k находится в диапазоне от k0 до kmax определяют степень загрязнения Z фильтра по формуле:

и исходя из величины загрязнения Z планируют проведение регламентных работ по фильтру тонкой очистки топлива.

Техническое состояние фильтров тонкой очистки топлива

Техническое состояние фильтров тонкой очистки топлива, подкачивающего насоса и перепускного клапана топливного насоса проверяют устройством КИ-4801 ГОСНИТИ (рисунок).

Диагностирование с помощью устройства КИ-4801 ГОСНИТИ фильтра тонкой очистки топлива, перепускного клапана и подкачивающего насоса: 1 — фильтр тонкой очистки топлива: 2 — манометр; 3 — удлиненные штуцера; 4 — шланги; 5 —клапан; б — корпус; 7 — 3-ходовой кран

Приспособление состоит из манометра 2, корпуса б с клапаном 5 для сброса воздуха из прибора, крана 7 для распределения топлива при замере давления в двух точках топливоподачи, наконечников шлангов 4 и пустотелых штуцерных болтов 3, посредством которых прибор подсоединяют к системе питания трактора.

Состояние подкачивающего насоса, фильтрующих элементов и перепускного клапана определяют следующим образом. Один из наконечников подсоединяют к нагнетательной магистрали подкачивающего насоса перед фильтром тонкой очистки топлива, другой — между фильтром и топливным насосом, затем запускают двигатель и при номинальной частоте вращения коленчатого вала переключением трехходового крана замеряют давление топлива до и после фильтра тонкой очистки.

Давление после фильтров 0,06-0,08 МПа свидетельствует об исправном состоянии перепускного клапана, подкачивающего насоса и фильтрующих элементов.

При давлении топлива после фильтра менее 0,06 МПа проверяют клапан и подкачивающий насос. Перепускной клапан для проверки заменяют контрольным. Если при этом давление повысится до нормы, значит перепускной клапан неисправен. Если давление не изменяется — клапан исправен.

Подкачивающий насос проверяют следующим образом. На входном канале корпуса фильтра тонкой очистки топлива при номинальных оборотах двигателя измеряют по манометру давление, развиваемое насосом.

Допускается давление 0,11 МПа при номинальной величине 0,20-0,22 МПа. При давлении менее 0,09 МПа насос заменяют или отправляют в ремонтную мастерскую.

Способ диагностирования фильтра тонкой очистки топлива автотракторного дизеля

09) (11) (у)5 » 01 М 15/00

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 4459959/25-06 (?2) 30,05,88 (46) 15.03 ° 90. Бюл. У 10 (71) Подмосковный филиал Государственного союзного научно-исследовательского тракторного института (72) Ю.10. Титов, Л.С. Фарбер, И.Ю, Титов, Г.N. Гасанов и М.А,Хапфин (53) 621. 43-15 (088.. 8) (56) Бельских В.И. Диагностирование и обслуживание сельскохозяйственной техники. М.: Колос, 1980, с. 327.

Каталог средств диагностирования сельскохозяйственной техники, М.:

2 (54) СПОСОБ ДИАГНОСТИРОВАНИЯ ФИЛЬТРА

ТОНК013 ОЧИСТКИ ТОПЛИВА АВТОТРАКТОРНОГО ДИЗЕЛЯ (57) Изобретение предназначено для диагностирования фильтра тонкой очистки автотракторного дизеля, снабженного топливоподкачивающим насосом со штоком. Устанавливают устройство для осуществления способа на ручной насос до контакта толкателя 13 с рукояткой 4. Создают на штоке 3 заданное первоначальное усилие Р,, которое контролируют по шкале индикатора 15, Пускают или прокручивают дизель, при этом топливо подается в фильтр и в

Полость 7 ручного насоса и, воздействуя на поршень 2, перемещает шток 3 е, рукояткой 4 и толкателем 13, последНий воздействует на упругий эле5 мент 11 и прогибает его. После стабилизации усилия дизель останавливают

Изобретение относится к технической диагностике и может быть испольовано при техническом обслуживании ильтров тонкой очистки топлива автотракторных дизелей, снабженных насосом ручной подкачки топлива со штоком.

Цель изобретения — снижение трудоемкости диагностирования. 20

На чертеже представлен ручной насос с присоединенным к нему устройством для осуществления способа, Ручной насос содержит цилиндр (корпус) 1, в котором расположен поршень 25 со штоком 3, имеющим рукоятку 4.

Цилиндр 1 снабжен крышкой 5 и уплотнительным резиновым кольцом 6 и ввернут в корпус подкачивающего насоса (не показан). Полость 7 цилиндра со- 30 общена с фильтром тонкой очистки топ- лива. К крышке 5 цилиндра с помощью установочной втулки 8 с болтами 9 прикреплено динамометрическое устройство для реализации способа. Устройство содержит корпус 10, в котором расположен упругий элемент 11, контактирующий с опорой 12, толкателем

13 и измерительным наконечником 14 индикатора 15 закрепленного неподВ

40 виджно относительно корпуса 10 с помощью винта lб, Индикатор снабжен шкалой усилий. Втулка 8 имеет пружинное кольцо 17 для фиксирования корпуса 10, Способ осуществляют следующим образом.

Отворачивают рукоятку 4 ручного насоса. Устанавливают устройство на ручной насос так, чтобы толкатель 13 контактировал с рукояткой 4, Перемещая втулку 8 устройства относитель-; но корпуса 1 ручного насоса„ создают на штоке 3 первоначальное усилие Г

Пускают дизель или прокручивают коленчатый вал дизеля с помощью пускового устройства, При этом топливо посредством подкачивающего насоса подается и фильтр тонкой очистки топлива и поступает в полость 7 ручного насоса, Топливо, воздействуя на поршень 2, перемещает шток 3 с рукояткой 4 и толкателем 13, контактирующим с рукояткой 4, Усилие,. приложенное к рукоятке 4, передается толка— телю 13, который воздействует на упругий элемент ll и прогибает его, По индикатору 15 определяют величину установившегося на штоке 3 усилия, Останавливают дизель или прекращают прокручивание коленчатого нала пусковым устройством. Сообщают выход фильтра с атмосферой путем открытия вентиля для выпуска воздуха из системы топливоподачи низкого давления, Подаваемое топливо собирают н емкость и после проверки фильтра возвращают в топливный бак дианостируемой машины.

Пример. При определении технического состояния фильтра тонкой очистки топлива дизеля Tl; †2 первоначальное усилие равно 15Н. Значение установившегося усилия на штоке руч-5,5 10 м.2

Для фильтра тонкой очистки топлива дизеля Д-240 допускаемое значение гидравлического сопротивления равно

— Изобретение относится к судостроению и предназначено для испытания главной энергетической установки судна

Фильтры тонкой очистки

Бесперебойная работа силового агрегата машины зависит от качества используемых рабочих жидкостей. Для задержки имеющихся в горючем или смазке мельчайших посторонних частиц автомобили и специальная техника оснащаются фильтрами тонкой очистки топлива и масла.

Фильтр тонкой очистки топлива (ФТОТ)

Эта деталь улавливает самые мелкие примеси, которые без задержек проходят через фильтр грубой очистки. ФТОТ устанавливается перед элементами, дозирующими и подающими горючее в двигатель.

Устройство

Конструкция ФТОТ зависит от того, в какой топливной системе используется деталь. В карбюраторных ТС, работающих на бензине, он представляет собой прозрачный пластиковый корпус, внутри которого расположен бумажный фильтроэлемент. Верхняя часть корпуса герметично закрыта крышкой, к штуцерам которой подсоединены трубки. Через одну из них топливо из бака поступает в очиститель, а по другой – направляется к карбюратору. Во избежание путаницы, на крышке имеется стрелка, показывающая, в каком направлении движется жидкость.

Такая деталь способна задерживать примеси размером 15-20 мкм – для карбюраторной системы этого достаточно.

ФТОТ на инжекторных автомобилях состоит из металлического корпуса с бумажным элементом фильтрации. Подсоединение к трубопроводам системы питания осуществляется через штуцеры, расположенные с торцов корпусной части. Очиститель устанавливается неподалеку от топливного бака, иногда – прямо на месте соединения резервуара с топливопроводом. Размер улавливаемых частиц – 5-10 мкм.

В дизельных системах ФТОТ бывает двух типов:

Дизели особенно требовательны к качеству очистки горючего. Топливный фильтр тонкой очистки на таком транспорте монтируется недалеко от ТНВД, у автомобилей – под капотом.

Порядок обслуживания и замены

Замена фильтра тонкой очистки топлива производится в соответствии с регламентом производителя. Несоблюдение установленных интервалов может стать причиной серьезных поломок, которые потребуют дорогостоящего ремонта. Помимо топливной аппаратуры и насоса, из строя могут выйти узлы, обеспечивающие запуск силового агрегата.

Для машин с дизельными двигателями периодичность замены обычно составляет 30 тыс. км, для бензинового транспорта – 60 тыс. км. Однако необходимо учитывать качество используемого горючего. Если топливо содержит много посторонних примесей, срок сокращается в 1,5-2 раза.

Проверяется степень загрязнения детали по-разному, в зависимости от конструкции. На карбюраторных машинах это можно сделать визуально благодаря прозрачному корпусу. Для проверки ФТОТ на инжекторных системах специалисты СТО производят замер давления, создаваемого насосом. Если показатели ниже нормы, выполняется замена фильтра.

Степень загрязнения ФТОТ на дизелях проконтролировать невозможно. Состояние детали приходится определять по пробегу (наработке) и поведению техники. Характерным признаком неисправности очистителя являются рывки во время движения.

Обслуживание фильтра тонкой очистки (за исключением разборных дизельных моделей) не производится. На разборных ФТО промывается корпус и меняется фильтроэлемент.

Фильтр тонкой очистки масла

Циркулирующее в двигателе масло содержит смолистые вещества, мельчайшую стружку, образующиеся при трении элементов мотора, а также продукты коксования. Движущийся по магистральному трубопроводу смазочный материал на каждом круге проходит через масляные фильтры, которые задерживают загрязнения, попавшие в жидкость извне или образовавшиеся в процессе работы силового агрегата.

Принцип работы

Масляный фильтр тонкой очистки (ФТО) монтируется с правой стороны ДВС. Посредством кронштейна он фиксируется к переднему щиту радиатора.

Чтобы деталь обеспечивала хорошую очистку смазочного материала, при производстве проводятся ее испытания, в ходе которых определяется полнота отсева. Она должна составлять не менее 25%. Для проверки используется искусственный загрязнитель – кварцевая пыль, при этом удельная поверхность должна составлять 5600 см/г.

Фильтр тонкой очистки устанавливается в смазочном механизме параллельно основному маслопроводу. Через очиститель проходит приблизительно 20% от общего количества жидкого материала, подаваемого нагнетателем.

Моторное масло подводится к ФТО и отводится от него по гибким шлангам. Смазка поступает по главному магистральному трубопроводу, а затем через штуцер, который расположен в крышке полости толкателей, направляется в масляный картер.

Порядок замены и обслуживания

Замена фильтра тонкой очистки масла производится с периодичностью, установленной производителем и указанной в эксплуатационном руководстве. Этот интервал должен составлять как минимум 10 тыс. км пробега транспортного средства или 250 часов наработки силового агрегата. Очиститель меняется одновременно с моторным маслом. Внеплановая замена производится при непредвиденном загрязнении жидкости или после капитального ремонта двигателя.

Строительные машины и оборудование

Информационный портал

| Добро пожаловать, у нас Вы найдете все о строительной технике, включая колесные и гусеничные экскаваторы, грейдеры, бульдозеры, тракторы, скреперы, бетононасосы и прицепы. |  |

Технология диагностирования

Разнообразие машин транспортного строительства вызывает необходимость в группировке сборочных единиц, подвергаемых диагностированию.

Двигатели внутреннего сгорания. Диагностирование двигателей внутреннего сгорания разделяют на общее и поэлементное. Общее диагностирование заключается в том, что оценивают техническое состояние всего двигателя по некоторым обобщенным параметрам. Поэлементное диагностирование позволяет оценить техническое состояние отдельных сборочных единиц двигателя как с качественной, так и в ряде случаев с количественной стороны.

Общее диагностирование основано на анализах цвета выхлопных газов, шумов, содержащихся в картерном масле примесей, а также на развиваемой двигателем мощности. Анализ выхлопных газов основан на существовании зависимости между техническим состоянием отдельных систем двигателя и цветом выхлопных газов (табл. 7.3).

Анализ развиваемых двигателем шумов связан с необходимостью его прослушивания. Механические шумы улавливаются достаточно хорошо. Прослушивают двигатель при помощи механических и электронных стетоскопов в определенной последовательности. Обычно прослушивание начинают с правой стороны двигателя по всей высоте цилиндра, что позволяет установить величину зазора между поршнем и цилиндром, а также состояние шатуна и шатунного подшипника. Затем последовательно прослушивают двигатель на уровне верхней и нижней мертвых точек, что позволяет установить наличие зазора между кольцами и поршневой канавкой, ослабление пальца по втулке верхней головки и износ вкладышей подшипников. В заключение устанавливают состояние деталей распределительного механизма, прослушивая двигатель со стороны распределительного вала.

При диагностировании технического состояния двигателя исходят из того, что для новых двигателей считается допустимым содержание в масле следующего количества примесей, %:

Для капитально отремонтированных двигателей допустимое количество примесей увеличивается в 2 раза. Причем наличие железа свидетельствует об износе коленчатого вала, меди и свинца — подшипников, хрома — поршневых колец. Наличие в масле кремния свидетельствует о неисправностях уплотнений и фильтров.

Для диагностирования двигателя по содержанию примесей в картерном масле используют спектрографические установки МФО-3.

Обобщенным параметром, характеризующим техническое состояние двигателя, является развиваемая им эффективная мощность, которая может быть определена бестормозным методом. Этот метод применим в стационарных условиях и в составе мобильных установок. Сущность метода заключается в замере времени разгона двигателя электронным прибором ИМД-2.

Таблица 7.3. Зависимость между техническим состоянием систем двигателя и цветом выхлопных газов.

Техническое состояние систем двигателя

Цвет выхлопных газов

Неполное сгорание топлива; низкая компрессия; переохлаждение двигателя; выпадание вспышек из-за дефектов форсунок; износ топливного насоса; засорение фильтров тонкой очистки топлива

Дефекты форсунок; закоксовывание поршневых колец; износ поршневой группы; наличие большого зазора между втулкой и стержнем клапана

Износ иглы распылителя форсунки; уменьшение угла опережения впрыска топлива

Коричневый или черный цвет

Недостаточная обкатка двигателя; залегание и закоксовывание поршневых колец; увеличение зазоров в сопряжениях поршневой группы

Сизый или светло-серый цвет

Прибор работает на основе следующих положений. Известно, что угловое ускорение вала двигателя можно определить по формуле:

где М— эффективный крутящий момент: М=N(где N— мощность двигателя;

w — частота вращения коленчатого вала);

l — момент инерции вращающихся частей, постоянный для конкретного двигателя.

В связи с тем что мощность двигателя должна замеряться при номинальной частоте вращения вала, ускорение замеряется в момент достижения номинальной частоты вращения, т. е. в последние 0,1 с разгона. Отсюда

Техническое состояние кривошипно-шатунного механизма может быть оценено определением количества газов, прорывающихся в картер, установлением величины компрессии в цилиндрах предварительной проверкой состояния подшипников коленчатого вала.

Для определения количества газов, прорывающихся в картер, прогревают двигатель, открывают маслозаливную горловину, закрывают отверстие сапуна и отверстие под масломерную линейку пробками и подключают прибор КИ-4887-11. Для этого закрепляют на выхлопной трубе эжектор 1 или опускают наконечник выпускного трубопровода 2 во впускную трубу воздухоочистителя, вставляют конусный резиновый наконечник 7 впускного трубопровода 5 в отверстие маслозаливной горловины.

Рис. 7.1. Схема измерения количества газов, прорывающихся в картер, при помощи индикатора расхода газов КИ-4887-11:

1 — эжектор; 2 — выпускной трубопровод; 3 — дроссель; 4 — втулка шкалы расходомера; 5 — впускной трубопровод; 6 — водяной дифференциальный манометр; 7 — резиновый наконечник.

При работе дизеля на холостом ходу устанавливают номинальную частоту вращения коленчатого вала. Удерживая прибор в вертикальном положении, поворотом наружной втулки дросселя 3 выравнивают уровни воды в левом и правом каналах дифференциального манометра 6. Затем, медленно поворачивая втулку 4 за маховичок по часовой стрелке, добиваются такого положения, при котором уровень воды в среднем канале был бы на 15 мм выше уровня в правом

канале. Если после этого уровни воды в левом и правом каналах окажутся разными, то поворотом наружной втулки дросселя 3 их необходимо выровнять. Затем по шкале прибора определяют расход газа.

Повышенный расход картерных газов может вызываться повышенным износом деталей цилиндропоршневой группы.

Расход картерных газов следует отнести к интегральным (суммарным) оценочным показателям.

В практике эксплуатации возникает необходимость в определении расхода картерных газов при одном декомпрессированном цилиндре, что позволяет определить техническое состояние одного цилиндра. В этом случае используют вакуум-анализатор КИ-5315 ГосНИТИ, который показывает величину вакуумметрического давления (разрежения) в надпоршневом пространстве. Использование прибора для указанной цели заключается в следующем. Вакуум-анализатор соединяют с надпоршневым пространством, плотно вставляя его наконечник в отверстие для форсунки, и прокручивают коленчатый вал при помощи стартера или пускового двигателя. В момент движения поршня вниз на такте расширения в надпоршневом пространстве создается вакуум метрическое давление, под действием которого открывается впускной клапан прибора. В результате этого вакуумметрическое давление передается вакуумметру, что вызывает отклонение стрелки прибора на соответствующую величину.

Для этой же цели пользуются универсальным компрессометром, который позволяет замерить компрессию (давление конца сжатия) в каждом из цилиндров двигателя в отдельности.

Предварительно оценить техническое состояние подшипников коленчатого вала можно по давлению масла с помощью прибора К.И-4940 ГосНИТИ, который подключают к масляной магистрали параллельно рабочему манометру машины.

Давление масла фиксируют по манометру прибора сначала при номинальной, а затем при минимально-устойчивой частоте вращения коленчатого вала,

Основные параметры технического состояния механизма газораспределения — плотность прилегания клапанов к гнездам, зазоры между стержнями клапанов и бойками коромысел, фазы газораспределения и износ деталей (кулачков, подшипников вала и др.).

Диагностирование механизма газораспределения и его деталей носит качественный и количественный характер.

На неплотности в сопряжениях тарелок клапанов и гнезд головки указывает характерное шипение или свист воздуха в впускных и выпускных каналах головки или трубопроводах во время прокручивания коленчатого вала вручную.

Количественную оценку неплотности клапанов осуществляют при помощи индикатора КИ-4887-11 и компрессорно-вакуумной установки. Для этого прокручивают коленчатый вал до прихода поршня первого цилиндра в ВМТ или в положение, соответствующее установочному углу опережения подачи топлива на такте сжатия. Стопорят коленчатый вал, включив любую из передач. Отверстия под форсунки у всех клапанов, кроме проверяемого, закрывают пробками. Выходной патрубок индикатора 1 подключают к крану 11 ресивера 12. В отверстие для форсунки проверяемого цилиндра устанавливают наконечник 3 распределительного рукава. Полностью открывают дросселирующее отверстие индикатора поворотом дросселя и выходную щель поворотом крана 7.

При закрытом распределительном кране 4 включают компрессор 10 и создают в ресивере разрежение 0,06—0,07 МПа, а в ресивере 9 — давление 0,20—0,25 МПа. Затем плотно прижимают конусный наконечник 2 впускного трубопровода индикатора 1 к выпускной трубе (при снятом фильтре очистки воздуха). Регулятором 8 устанавливают рабочее давление 0,2 МПа. После этого, открыв кран 4, при помощи крана 6 включают подачу воздуха в проверяемый цилиндр. Удерживая прибор в вертикальном положении, определяют утечку воздуха в проверяемый цилиндр аналогично изложенному, применительно к определению количества газов, прорывающихся в картер.

Ориентировочно величины зазоров между стержнями клапанов и бойками можно оценить прослушиванием двигателя в зоне клапанной коробки. В случае чрезмерно больших зазоров в области клапанного механизма прослушиваются четкие металлические стуки при малой частоте вращения коленчатого вала.

Более точно оценивают величины зазоров непосредственным их замером.

Суммарный износ деталей механизма газораспределения можно определить по смещению угла начала открытия впускного клапана первого цилиндра в сторону запаздывания.

Рис. 7.2. Схема определения неплотностей клапанов механизмов газораспределения:

1 — индикатор расхода газов КИ-4887-11; 2, 3 — наконечники; 4, 6, 7, 11 — краны; акуумметр; 8 — регулятор давления; 9, 12 — ресиверы; 10 — компрессор.

Техническое состояние системы охлаждения характеризуется толщиной слоя накипи на поверхности нагрева, герметичностью соединений системы, состоянием радиатора и паровоздушного клапана, а также натяжением ремня вентилятора.

Наличие и толщину слоя накипи устанавливают путем непосредственного замера температуры наружной поверхности головки и блока цилиндров в наиболее напряженных местах. Этот способ оценки характеризуется относительной точностью. Герметичность соединений системы охлаждения устанавливают внешним осмотром

при работе двигателя. Более точным является опрессовка системы, сопровождаемая замером падения давления в единицу времени.

Состояние паровоздушного клапана контролируют по давлению начала открытия парового и воздушного клапанов при подаче сжатого воздуха.

Техническое состояние системы смазывания характеризуется обобщенными параметрами: давлением масла в магистрали и его температурой. Эти два параметра взаимно связаны между собой. После пуска холодного двигателя в результате высокой вязкости давление масла в главной магистрали находится в пределах 0,4—0,5 МПа. По мере прогрева двигателя возрастает температура и уменьшается давление масла.

На давление и температуру масла также оказывает влияние износ деталей кривошипно-шатунного механизма.

Указанные показатели оценивают с использованием масляного манометра и дистанционного термометра, которые находятся на щитке приборов машины. Для этих же целей можно использовать прибор КИ-4940, который подключают к главной магистрали системы смазывания.

Техническое состояние системы питания карбюраторного двигателя характеризуется давлением, развиваемым топливным насосом, уровнем топлива в поплавковой камере и герметичностью приборов, а также их соединений.

Давление, развиваемое топливным насосом, определяют манометрическим прибором К-436, присоединяемым в разъеме топливопровода, соединяющего карбюратор с топливным насосом. Величина нормального давления для машин на базе автомобиля ЗИЛ находится в пределах 0,017—0,023 МПа. После остановки двигателя давление за 15 с должно упасть более чем на 0,005 МПа. В противном случае отмечается нарушение герметичности клапанов насоса или запорной иглы карбюратора.

Уровень топлива в поплавковой камере проверяют при помощи стеклянной трубки, соединяемой с карбюратором через гибкий шланг. Согласно принципу сообщающихся сосудов высота уровня топлива будет равна расстоянию от плоскости разъема поплавковой камеры до уровня топлива в стеклянной трубке.

Герметичность приборов системы питания, а также их соединений устанавливают внешним осмотром.

Техническое состояние системы питания дизеля характеризуется давлением впрыска, качеством распыливания топлива, подачей подкачивающего насоса, пропускной способностью фильтров грубой и тонкой очистки топлива, подачей топливного насоса, неравномерностью подачи, а также степенью нечувствительности регулятора частоты вращения. Общими признаками неудовлетворительной работы системы питания могут быть трудный пуск и неустойчивая работа дизеля, дымность отработавших газов, пониженная мощность и повышенный расход топлива.

При диагностировании двигателя необходимо убедиться в отсутствии воздуха и воды в системе питания. С этой целью прокачивают систему. Затем определяют, нет ли воды в топливе, вывернув спускную пробку топливного фильтра и спустив отстой в приготовленную емкость. Вода будет заметна на дне емкости. После этого проверяют давление впрыска и качество распыливания топлива форсунками.

В случае снижения мощности дизеля проверяют функционирование системы топливоподачи низкого давления. Для этого пускают дизель и при работе на максимальном скоростном режиме нагружают его до достижения номинальной частоты вращения коленчатого вала. Затем, вывинтив сливной вентиль, наблюдают за струей вытекающего топлива. Топливо должно вытекать под напором, а струя должна быть непрерывной и не содержать пузырьков воздуха. При слабом напоре возникает необходимость в проверке состояния фильтра тонкой очистки топлива, перепускного клапана и подкачивающего насоса.

Состояние этих приборов проверяют при помощи устройства КИ-4801, которое состоит из манометра 2 со шкалой О—0,4 МПа, корпуса 6 с рукояткой, трехходового крана 7, двух шлангов 4 с наконечниками и удлиненных штуцеров 3. В рукоятке имеется вентиль 5, предназначенный для удаления воздуха.

Один из наконечников устройства присоединяют к системе перед фильтром тонкой очистки, а другой — после фильтра. Проверку ведут при максимальной подаче топлива. Переключая трехходовой кран, измеряют давление за фильтром и перед фильтром. О состоянии фильтрующих элементов судят по перепаду измеренного давления.

При давлении топлива за фильтром ниже 0,04 МПа проверяют состояние перепускного клапана, для чего останавливают дизель, устанавливают вместо рабочего клапана контрольный и снова, пустив дизель, устанавливают прежний режим работы. В том случае, если давление за фильтром превысит прежнее значение, клапан заменяют.

Рис. 7.4. Диагностирование при помощи устройства КИ-4801 фильтра тонкой очистки топлива, перепускного клапана и подкачивающего насоса:

1 — фильтр тонкой очистки топлива; 2 — манометр; 3 — удлиненные штуцера; 4 — шланги; 5 — вентиль; 6 — корпус; 7 — трехходовой кран.

Давление перед фильтром, развиваемое подкачивающим насосом поршневого типа, должно быть не ниже 0,08 МПа, в противном случае насос заменяют. У шестеренчатого насоса при давлении ниже 0,06 МПа регулируют перепускной клапан.

Не снимая форсунки с дизеля, ее диагностируют приспособлением КИ-9917 и автостетоскопом ТУ 11 БеО-033. Процесс диагностирования заключается в том, что к проверяемой форсунке приспособление подключают при помощи накидной гайки топливопровода высокого давления. При нажатии на рычаг 1 плунжер нагнетает топливо из резервуара 5 через открывшийся нагнетательный клапан в топливопровод высокого давления 3. При освобождении рычага плунжер под действием пружины возвращается в исходное положение, а нагнетательный клапан закрывается. В этот момент надплунжерное пространство заполняется свежей порцией топлива.

Благодаря поступлению топлива в топливопровод высокого давления и повышению давления до соответствия усилию затяжки пружины форсунки начнется впрыск топлива. Давление начала подъема иглы распылителя проверяют по максимальному отклонению стрелки манометра 4, делая 35—40 перемещений рычага в минуту.

Рис. 7.5. Приспособление КИ-9917 для проверки форсунок:

1—рычаг; 2—корпус; 3—топливопровод высокого давления; 4—манометр; 5—резервуар для топлива; 6— поршень; 7— ручка; 8— пружина.

Для проверки качества распыливания топлива нагнетают топливо со скоростью 70—80 перемещений в минуту и, приставив наконечник автостетоскопа к корпусу форсунки, прослушивают звук впрыска. Впрыск должен сопровождаться четким, хорошо прослушиваемым прерывистым звуком. Более точные результаты могут быть получены при диагностировании форсунок на приборе КИ-562.

Прецизионные пары топливного насоса диагностируют при помощи устройства КИ-4802, состоящего из манометра 1 со шкалой 0—40 МПа, топливопровода 2 высокого давления и корпуса 3 с рукояткой 4. Внутри рукоятки размещен предохранительный клапан, служащий для предотвращения порчи манометра.