Чем определяется выбор типа основания для морской буровой установки

Характеристики шельфа, влияющие на выбор типа бурового основания

Основные гидрологические и метеорологические характеристики шельфа, влияющие на выбор рационального типа бурового основания, следующие: глубина моря в районе бурения, степень его волнения, сила ветра, ледовый режим и видимость.

Максимальная глубина шельфа большинства морских акваторий составляет 100-200 м, но на некоторых акваториях она достигает 300 м и более. До настоящего времени основным объектом геологического исследования шельфов являются участки в прибрежных районах с глубиной акваторий до 50 м и редко до 100 м. Это объясняется меньшей стоимостью разведки и разработки месторождений на меньших глубинах и достаточно большой площадью шельфа с глубинами до 50 м.

Рис. 1.1. Факторы, влияющие на эффективность бурения скважин на море

Анализ вероятности появления ветровых волн различной интенсивности на шельфах морей, омывающих берега России,

Рис. 1.2. Вероятность к возникновения волн различной высоты h

показывает, что для бурения на море желательно и достаточно располагать буровыми установками, позволяющими эксплуатировать их при высоте морских волн до 3 м. Стремление к проведению работ при большем волнении экономически нецелесообразно, так как техническое обеспечение бурения при волнении моря более 5 баллов очень сложно, а вероятность встречи такого волнения на шельфе мала (рис. 1.2).

Средняя повторяемость волн высотой более 3 м на морях Каспийском, Черном, Балтийском, Белом, Лаптевых и Восточно-Сибирском в любое время года не превышает 10 %, а в весенние и летние месяцы составляет 3-5 %. На Азовском море волн высотой более 3 м почти не бывает (табл. 1.1).

Типы морских буровых судов и установок для разведочного и эксплуатационного бурения (стр. 4 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

Оценка существующих морских буровых оснований и установок приводит к выводу, что наиболее полно этим двум критериям отвечают два типа буровых установок: смонтированные на самоходных судах и подводные, дистанционно управляемые агрегаты.

Типы МБУ на самоходных судах и дистанционно управляемые ПБА логично оценивать по остальным критериям эффективности. Их оценка имеет смысл при возможности бурения установкой на судне и ПБА скважин одинаковых назначений и параметров в одинаковых районах. В этой связи представляется неправомерным выполненное специалистами ВИТР сравнение по экономической эффективности бурения скважин ПБА и с судна «Бавенит» в пользу применения ПБА. Возможности ПБА

еще долго будут ограничиваться глубинами бурения по породам до 30 м, судно же «Бавенит» предназначено для бурения скважин номинальной глубиной 200 м по породам.

МБУ, смонтированные на самоходных судах, позволяют бурить разведочные скважины любых требуемых параметров на акваториях с различными условиями.

Экономический анализ бурения с самоходных судов показывает, что их применение обеспечивает:

- значительную экономию средств в структурно-поисковом и глубоком разведочном бурении на глубинах моря 40 — 60 м; на больших глубинах другого экономичного способа бурения таких скважин практически вообще не существует; окупаемость затрат на сооружение бурового судна в структурном бурении ориентировочно в течение 3 лет, в глубоком разведочном бурении — 5 лет.

Бурение дистанционно управляемыми ПБА до настоящего времени ограничено преимущественно диаметрами скважин до 0,092 м, глубиной до 30 м по породам.

Бурить скважины таких и близких к ним параметров, особенно на глубинах акваторий более 100 м, в перспективе (с появлением надежных конструкций ПБА) может оказаться эффективнее с использованием ПБА, чем МБУ на самоходном судне.

Предпочтение здесь имеют ПБА с кассетированием керно-приемников на платформе агрегата. Это обусловлено сокращением затрат времени на выполнение вспомогательных работ за счет исключения процессов транспортирования кер-ноприемников в каждом рейсе на судно и обратно. Эффективность бурения таких ПБА по сравнению с МБУ на самоходных судах по этим затратам существенно возрастает с увеличением глубины разведываемых акваторий.

Наибольшую перспективу имеет применение дистанционно управляемых ПБА при проведении глубоководных исследований, в частности разведке полиметаллических сульфидных руд.

Обусловлено это также качеством получаемой геологической информации.

Рудопроявления массивных полиметаллических сульфидов приурочены к поверхностным горизонтам океанического дна. Однако известные технологии забуривания скважин с судов на акваториях с глубинами в несколько тысяч метров, как правило, не предусматривают возможности отбора керна из поверхностных горизонтов дна.

Попытки бурения сульфидов с борта судна «Джоидес Резолюшн» в 1985 г. показали трудность отбора полноценных образцов керна вследствие их разрушения, вероятно, из-за вибрации длинного бурового снаряда.

Для повышения конкурентоспособности ПБА с МБУ на самоходных судах необходимо увеличить возможные глубины эффективного бурения по породам ПБА с кассетировани-ем керноприемников.

Важным препятствием на пути увеличения глубин бурения скважин по породам кассетными ПБА является возрастание их габаритов и массы. В связи с этим представляется целесообразным осуществлять отбор керна не по всей скважине, а с отдельных ее интервалов, обоснованных геологами.

Так как требования к отбору керна при бурении скважин различных назначений не одинаковы, имеет смысл создавать ПБА различных конструктивных исполнений, а не универсальные.

Например, для инженерно-геологических исследований морского дна необходимы ПБА с возможностью пенетрационного каротажа и отбора керна (монолитов) длиной по 0,2-0,3 м только с отдельных интервалов скважины вращательным способом. Следовательно, для бурения на море инженерно-геологических скважин глубиной до 30 м по породам приемлемы ПБА с 1 0 кассетами длиной 0,5 м каждая.

В зависимости от конкретных условий участка моря, на котором необходимо бурить скважины, более рациональными могут оказаться другие технические решения.

Например, при бурении единичных скважин в волноприбойной зоне или зоне осушки приливно-отливных акваторий более простым и надежным может оказаться использование станков, смонтированных на буровой вышке с балластными камерами или без них; в зимние месяцы года бурение на шельфе арктических морей целесообразно осуществлять с ледяного припая и ледовых полей. Преимущество этих решений заключается в существенном уменьшении капитальных затрат на

строительство бурового основания, а также в том, что они позволяют с успехом применять для бурения наземные буровые станки и технологии.

Однако объемы бурения в таких условиях незначительны. Поэтому и в этих случаях экономически выгодно задействовать буровое судно, используя его в качестве вспомогательного для жилья, питания и отдыха бурового персонала, обеспечения бурового станка электроэнергией, горюче-смазочными материалами, технологическим оборудованием и инструментами, выполнения грузомонтажных и спасательных работ и т. д. Подавляющее большинство разведочных скважин необходимо

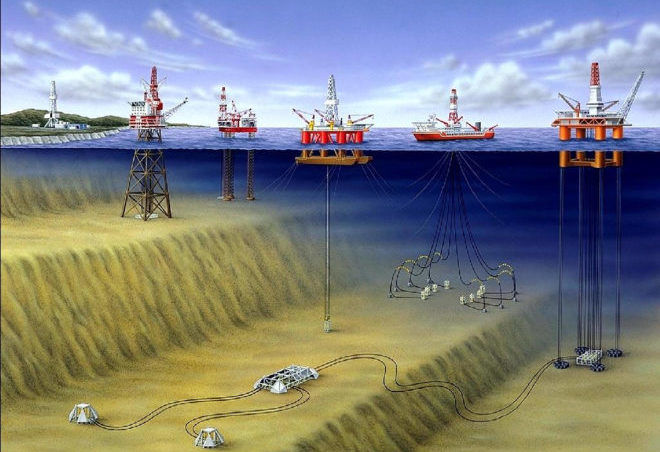

бурить на сравнительно открытых акваториях шельфа, и здесь следует ориентироваться на буровые установки, смонтированные на самоходных судах, и на дистанционно управляемые подводные буровые агрегаты. Общая характеристика и классификация морских стационарных платформ представлена на рисунке 8. На рисунке 9 показаны основные типы судов(платформы, буровые суда, буровые установки в различном исполнении).

Рисунок 8 – Классификация морских стационарных платформ

Рисунок 9 – Основные типы судов для обеспечения нефтегазодобычи на морских месторождениях

Комментарии к рисунку 9:

1, 2 – Погружные буровые установки (БУ), глубины до 450 м;

4 – Полупогружная БУ (ППБУ) с основанием TLP, глубины 150-1050 м;

5 – ППБУ с основанием SPAR, глубины 600-3000 м;

Внешний вид буровой баржи представлен на рисунке 10.

Рисунок 10 – Внешний вид буровой баржи на морском месторождении

Самоподъемная плавучая буровая установка по способу перемещения, видам работ, форме корпуса и структуре производственной платформы напоминает буровую баржу, и иногда является модернизированной буровой баржей. В конструкцию включены три, четыре или пять опор с башмаками, опускаемых и задавливаемых в дно на время осуществления буровых работ.

При этом также может производится заякоривание буровой установки, но стояние на опорах является более безопасным режимом эксплуатации, так как в этом случае корпус не касается поверхности воды.

Глубина воды на которой может работать самоподъемная буровая платформа ограничена, как правило длиной опор и не превышает 150 метров. Типовая самоподъемная плавучая буровая установка показана на рисунке 11.

Рисунок 11 – Типовая самоподъемная плавучая буровая установка

Погружная буровая установка представляет из себя платформу с двумя, помещенными друг на друга, корпусами. В верхнем корпусе располагаются жилые помещения для экипажа, как и на обычной буровой платформе. Нижняя часть – заполняется воздухом (чем обеспечивает плавучесть) при перемещении, а после прихода на место назначения, воздух выпускается из нижнего корпуса, и буровая платформа погружается на дно.

Преимуществом погружных установок является высокая мобильность, однако при этом глубина выполнения буровых работ – невелика и не превышает 25 метров. Внешний вид установки данного типа представлен на рисунке 12.

Рисунок 12 – Погружная буровая установка

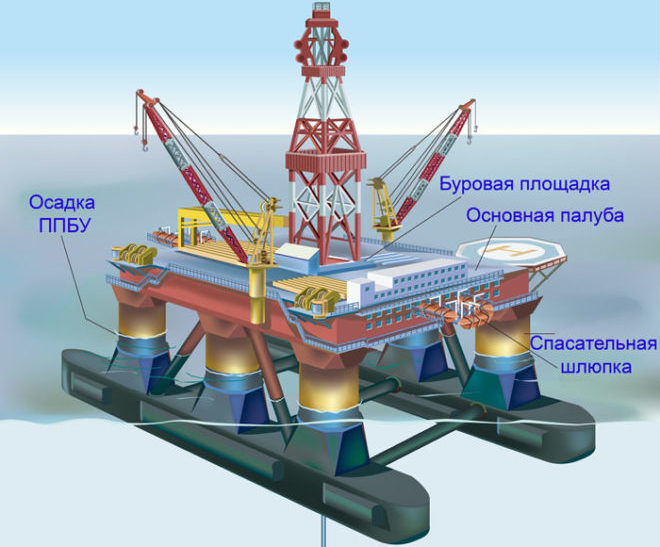

Полупогружная буровая установка это наиболее распространенный тип морских буровых установок, сочетает в себе преимущества погружных конструкций и способность проводить буровые работы на глубине более 1500 метров. Конструкция полупогружной установки включает опоры, которые обеспечивают плавучесть платформы и обеспечивают большой вес для сохранения вертикального положения. Полупогружная буровая установка представлена на рисунке 13. В процессе передвижения полупогружная морская буровая установка происходит закачивание и выкачивание воздуха из нижнего корпуса (когда выпускается воздух полупогружная установка притапливается лишь частично, не достигая при этом морского дна и остается на плаву). В процессе буровых работ осуществляется заполнение нижнего корпуса водой, в результате чего достигается необходимая устойчивость. Укрепление тяжелыми 10-тонными якорями, дает гарантии безопасности при эксплуатации платформы в бурных морских водах. При необходимости удерживать установку на одном месте также применяется активное рулевое управление.

Рисунок 13 – Полупогружная буровая установка

2.4 Морские ледостойкие стационарные платформы

Первое существенное изменение конструкции морских платформ произошло в 60-х годах при проектировании сооружений, предназначенных для эксплуатации в заливе Кука у Аляски. Обширные движущиеся ледовые поля могут ударяться о сооружение и оказывать на него нагрузки большие, чем штормовые ветер, волны и течение. В конструкциях сооружений, предназначенных для этого района, удалены диагональные и горизонтальные связи в зоне, соответствующей приливным изменениям горизонта воды, а также там, где они могут быть разрушены плавающим льдом. Верхнее строение у таких сооружений опирается на четыре колонны большого диаметра. Внутри каждой колонны по периметру забито несколько свай. Такие конструкции МСП башенного типа получили название ледостойких. Одно из таких сооружений в период его эксплуатации имеет следующие параметры. Колонны опорного основания имеют диаметр 4,6 м и высоту 42 м, через каждую из них в грунт на глубину до 27 м забито по восемь свай диаметром 0,75 м.

Рассчитанные в основном на восприятие ледовых воздействий, эти сооружения устанавливают так же, как обычные. Опорное основание собирают на береговой площадке, буксируют к месту эксплуатации, устанавливают в вертикальном положении и закрепляют с помощью свай, забиваемых через колонны.

Благодаря большому диаметру колонн, опорное основание обладает достаточной плавучестью, что позволяет обойтись без специальных барж для транспортировки.

максимальная непрерывно продолжающаяся …..…….. 27

порывистого ветра ………………………………..……. 36

Толщина ледяного покрова, м …………………………. 1,8

окружающего воздуха ……………………………. ….…40

Квадратный корпус платформы расположен на высоте 54,6 м от морского дна. Масса корпуса 500 т. Корпус опирается на четыре цилиндрические опоры диаметром 5,2 м. Расстояние между центрами опор 24,4 м. Опоры изготовлены из хладостойкого стального листа толщиной 19 – 51 м. Более толстая часть листа опор расположена в месте контакта лед – воздух на длине периодической смачиваемости. Внутри опорные колонны усилены внутренней трубой диаметром 2,75 м и рядом горизонтальных диафрагм и вертикальных ребер жесткости по всей длине колонны. Вверху колонны соединены четырьмя горизонтальными поясами, изготовленными из хладостойкого стального листа толщиной 19 – 25 мм. Пояса внутри усилены кольцевыми диафрагмами и продольными ребрами жесткости и служат опорой палубы платформы. Внутри поясов размещены отсеки для хранения питьевой и технической воды, топлива и стоков жидкости.

Подводная часть конструкции внизу связана горизонтальными и диагональными трубчатыми элементами диаметром 1,8 м. Платформа крепится ко дну 28 сваями диаметром 840 мм и длиной 106,7 м., расположенными внутри ног и углубленными в морское дно на 55 м. Свай служат также направлением для бурения восьми скважин в каждой опоре. Масса опорной части 4400 т.

Трехпалубная система установлена на корпусе и состоит из верхней буровой, средней эксплуатационной и нижней палуб. Буровая палуба рассчитана на удельную нагрузку 0,040 – 0,075 МПа с более высокой несущей способностью в зоне подсвечников. На палубе смонтированы две буровые установки, рабочие и запасные емкости бурового раствора и стеллажи для труб, шесть емкостей вместимостью по 28,3 мі для хранения цемента.

На нижней палубе установлены центробежные насосы, два котла, парогенератор, агрегат для дистилляции морской воды, воздушные компрессоры и насосы для перекачки нефти на берег. Система обогрева включает два котла эквивалентной мощностью по 129 кВт, питаемые водогликолевой смесью, и используется для обогрева всех помещений на платформе, кроме жилья, которое обогревается электрическими источниками тепла.

Два центробежных насоса мощностью по 11 кВт обеспечивают циркуляцию водогликолевой смеси по замкнутой системе. В узловых пунктах платформы установлены автоматические нагреватели, снабженные вентиляторами.

Электросистема переменного тока напряжением 480 В питается от дизель-генераторов мощностью 750 и 500 кВт и газотурбогенератором мощностью 850 кВт. В одном из отсеков опорных поясов хранится 570 мі топлива, расходная емкость топлива размещена в отсеке дизель-генераторов. Котлы, парогенератор и все газовые турбины работают на попутном газе.

Работающий персонал на платформе, включая буровые бригады, операторов по добыче и вспомогательных рабочих, составляет 85 человек.

Кроме конструкций, имеющих по четыре колонны в опорном основании, в заливе Кука установлена конструкция с одной колонной (монопод). Необходимая для буксировки плавучесть создается здесь благодаря резервуарам, прикрепляемым к нижней части опорного основания. Для закрепления сооружения на дне и поддержания верхнего строения в грунт через опорные колонны забиваются основные сваи, а по периметру основания «окаймляющие» сваи.

Как производится бурение подводных скважин в море

Бурение скважин может выполняться на суше и на воде. Второе намного труднее и дороже. Объясняется это давлением большой массы воды и необходимостью выполнения предварительных работ по организации основания, где будет в дальнейшем расположено буровое оборудование. Также влияют сложные условия работы гидрологического и метеорологического характера.

Плавучая буровая установка подвергается воздействию ветра, течению и волнению воды. Качка оборудования, в свою очередь, влияет на физиологическое состояние рабочих. Сильные волны могут вывести из строя оборудование.

Затрудняют бурение скважин на море и рыхлые породы, составляющие морское дно. В этом случае необходимы дополнительные материальные затраты, чтобы обеспечить экологическую чистоту окружающей среды в месте буровых работ.

Технологии бурения на суше малоэффективны на воде, поэтому морское бурение постоянно требует разработки и применения современных методов и способов. Морские буровые скважины являются массивными дорогостоящими установками, в которых обобщён и воплощён весь имеющийся опыт бурения на море.

Виды морского бурения

Бурение скважин в морских условиях выполняется в разных акваториях Мирового океана, а также на внутренних морях. Данные работы предполагают разведку и разработку месторождений газа и нефти, полезных ископаемых. Кроме того, это один из способов различных научных исследований и инженерных разработок.

В зависимости от цели бурение делится на:

В первом случае ищут твёрдые полезные ископаемые, проводят изыскания, научные исследования. Глубокое бурение позволяет найти и разработать залежи газа и нефти. Кроме того, в обоих случаях может выполняться изучение строения коры земного шара.

Определяющие условия морского бурения

Специфическую технологию подводного бурения определяют различные факторы. Среди них выделяются:

Основными будут естественные факторы, обусловленные гидрометеорологическими, геоморфологическими, горно-геологическими условиями.

В первую группу условий войдут все характеристики морской среды (волнение, температура, наличие ледового покрова, колебания уровня, скорость течения воды, видимость). Наибольшую трудность вызывают температуры ниже нуля, которые ведут к обледенению оборудования, и плохая видимость.

Сложность геоморфологических условий определяют строение берегов, состав почвы дна, его топография, глубина воды.

К горно-геологическим условиям относятся геологическое строение месторождения, физико-механические свойства пород в месте бурения, морфологические особенности продуктивных отложений в местах разработок.

Технические и технологические факторы

Данные факторы обуславливают эффективность бурения морских скважин.

Техническая составляющая определяется применением разных типов морских буровых оснований, которые делятся на два вида: ползающие и опорные на дно.

Применяются различные способы стабилизации морских буровых оснований. Они бывают статическими и динамическими. Используются также разные типы буровых станков, инструменты и схемы компоновки оборудования: специальное морское, наземное и комбинированное оборудование.

Технологические факторы состоят из назначения скважины, способов и видов её бурения.

Скважины делятся на инженерно-геологические, эксплуатационные, разведочные, структурно-картировочные. Выполняют их гидромеханическим, вращательным, комбинированным способом. При этом может производиться поинтервальное апробирование, вынос породы потоком воды либо ведётся сплошной забой.

Виды способов бурения разведочных скважин

Работы на море ведутся рациональными способами, которые обеспечивают полноту выполнения при минимальных затратах. Выбор способа определяется назначением скважины. Его эффективность определяется следующими показателями:

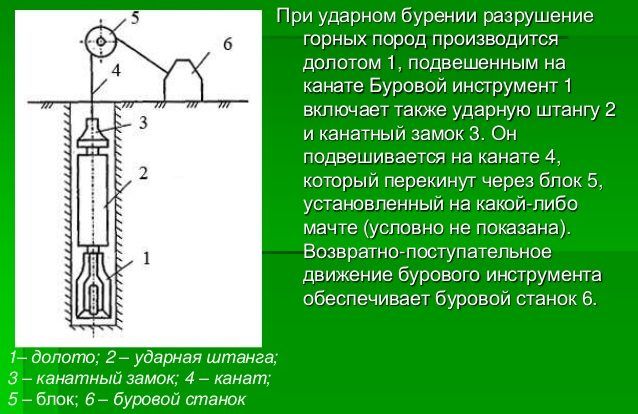

Наиболее рациональным является ударный способ бурения. В зависимости от керна он подразделяется на ударный сплошной, клюющий кольцевой и ударно-забивной забой.

Ударный способ разрушает породы долотами и удаляет отработку желонками, используется при крепких породах.

При клюющем способе происходит углубление керноприёмного стакана в породу путём сбрасывания с высоты, затем поднятый на поверхность стакан опорожняется.

Разновидностью ударного способа является забивной, при котором породоразрушающее оборудование представляет собой трубчатый керноприёмник с кольцевым башмаком.

Преимущество ударно-забивного способа состоит в том, что он позволяет бурить скважины любых диаметров в любых породах.

Незаменимым способом при бурении скважин для инженерно-геологических изысканий является вращательный. Он позволяет обеспечить качественный керн и в мягких, и в твёрдых породах.

Характеристика проблем бурения на море

Морские буровые установки сталкиваются с рядом проблем, которые существенно могут снизить эффективность выполняемых работ.

К наиболее основным проблемам относятся следующие:

Кроме того, скважина бывает заполнена водой до уровня дна моря. Это ведёт к ослаблению энергии удара. Дрейф и подводные течения мешают сохранять строгую вертикальность ударного инструмента и ослабляет его погружение в рабочую породу.

Оборудование для морского бурения

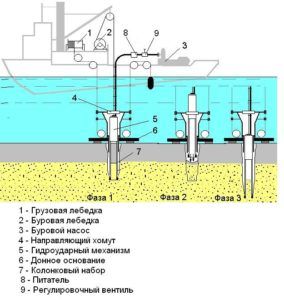

Морское бурение скважин осуществляется с плавучих буровых средств, расположенных на поверхности воды. На дне моря устанавливаются комплексы специального подводного устьевого оборудования. Они меньше подвергаются повреждениям даже при смещении плавучей платформы.

Подводные комплексы позволяют соединить в единое целое оборудование, расположенное на поверхности воды и на дне моря, обеспечивая эффективность работ.

При использовании подводного оборудования достигается большая точность направления бурильного инструмента в скважину, а также обеспечивается замкнутая циркуляция бурового раствора. Кроме того, замкнутая технологическая связь позволяет точнее управлять процессом бурения.

Устьевое оборудование надёжно закрывает бурящуюся скважину, предотвращая выбросы при авариях или сильных волнениях на море.

Подводное устьевое оборудование имеет несколько модификаций, использование которых позволяет бурить скважины на разных глубинах.

Они все соответствуют требованиям, которые предъявляются к данному оборудованию:

Обслуживающее оборудование

Прежде чем морская скважина будет пробурена, проводятся предварительные работы по обслуживанию установки плавучих средств для бурения.

Обслуживающее оборудование позволяет выполнить ряд следующих задач:

Решение данных задач возлагается на следующее обслуживающее оборудование:

При наличии полного комплекта обслуживающего оборудования бурение морских скважин будет выполняться качественно и в срок.

Требования к морскому бурению

В морском бурении используются трубы разного диаметра. Наиболее распространённый диаметр – 0,127 м, при этом диаметр самой скважины будет не менее 0,132 м.

Существуют установленные законом требования к выполнению геологических разрезов на допустимых глубинах акваторий, а также эксплуатационно-технические требования к ведению работ.

Максимальная глубина не может превышать 300 м, диаметр скважины в зависимости от структуры породы (рыхлые/твёрдые) находится в диапазоне (max/min) для рыхлых пород – 0,325/0,146, для твёрдых – 0, 131/0,059.

Ширина зоны шельфа колеблется от сотен метров до десятков километров. Удаленность скважины от берега может достигать 5 км.

Техника бурения

Морское бурение с подводным расположением устья отлично от подобных работ на суше. Здесь применяется специальная технология, состоящая из отдельных пошаговых действий.

Первоначально в морское дно забивается свая, выполняющая роль направления бурения. Затем в этом месте устанавливается донная плита. На ней монтируется подводное устьевое оборудование. Масса его может составлять до 175 тонн, высота – до 12 м. Подводная часть соединяется с плавучим оборудованием, где установлены специальные системы натяжения и поплавки.

Подводный комплекс включает в себя блок дивертора, систему управления, блок превенторов, аварийную акустическую систему.

Стоимость одной морской скважины в обычных условиях может доходить до 6 млн. долларов, в арктических условиях — до 50 млн. долларов.