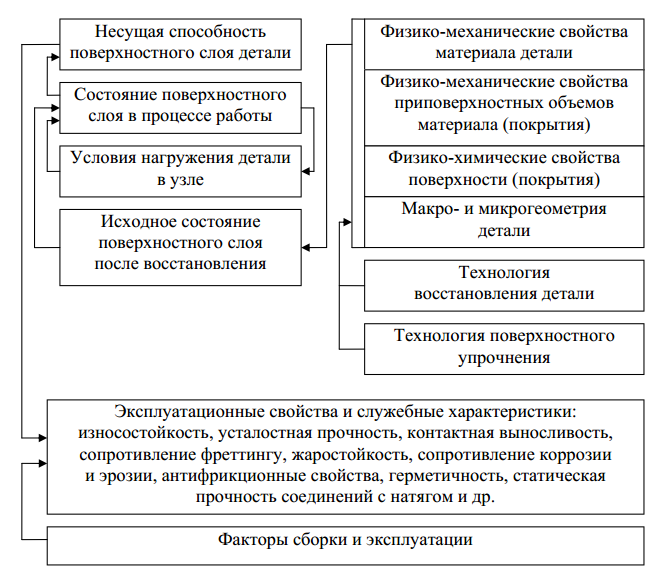

Чем определяется точность размера детали

Электронное учебное пособие по курсу Техническая механика»

Тема 2. Точность механической обработки детали

Точность изготовления машин

Стандартами (ГОСТ 2.308, ГОСТ 24642, ГОСТ 24643) установлены следующие показатели точности:

точность размеров – точность расстояний между различными элементами деталей и сборочных единиц;

отклонения формы – отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или профиля;

отклонения взаимного расположения элементов деталей – отклонение реального взаимного расположения элементов детали от заданного;

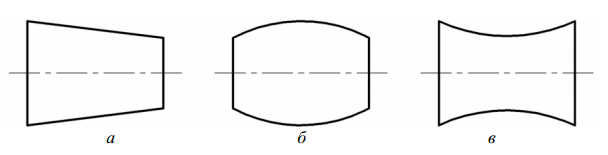

Рис. 1. Виды сопрягаемых поверхностей

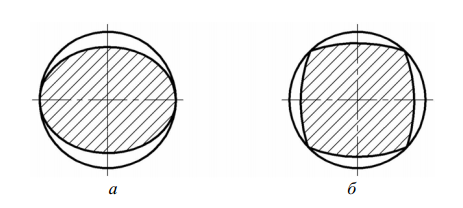

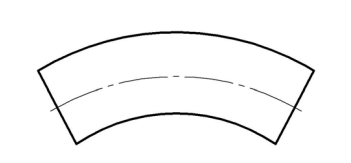

Под размером элементов, образующих соединения, понимается: числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения (в машиностроении обычно в миллиметрах). Разность размеров отверстия и вала до сборки определяет характер соединения деталей, или посадку, то есть большую или меньшую свободу относительного перемещения деталей. Разность размеров отверстия и вала, если размер отверстия больше размера вала, называется зазором (2. а )

Зазор характеризует свободу относительного перемещения деталей соединения. Разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия, называется натягом (2. б\

Рис 2. Зазор и натяг в соединении

Точность и погрешность изготовления деталей машин

При проектировании деталей машин их геометрические параметры задаются размерами элементов, а также формой и взаимным расположением их поверхностей. При изготовлении возникают отступления геометрических параметров реальных деталей от идеальных (запроектированных) значений. Эти отступления называются погрешностями. Степень приближения действительных параметров к идеальным называется точностью. Понятия о точности и погрешности взаимосвязаны. Точность характеризуется действительной погрешностью или пределами, ограничивающими значение погрешности. Чем уже эти пределы, тем меньше погрешности, тем выше точность. Точность деталей по геометрическим параметрам есть совокупное понятие, подразделяющееся по следующим признакам:

Получить при изготовлении абсолютно точное идеальное значение параметра нельзя. Поэтому на все параметры детали должны быть назначены пределы, ограничивающие их погрешности, то есть наибольшее и наименьшее допустимые значения параметра. Эти пределы в процессе изготовления и контроля деталей являются критериями их годности.

Действительный и предельные размеры.

Рис.3. Предельные размеры и допуск

Разность между наибольшим и наименьшим предельными размерами называется допуском размера:

Допуск является мерой точности размера. Чем меньше допуск, тем выше точность детали.

Номинальный размер. Отклонение. Поле допуска

При выполнении чертежей и измерениях размер, как правило, удобнее выражать не в абсолютной форме – полным числовым значением, а с помощью отклонения его от номинального размера.

Номинальным размером (Dн, d н ) называется размер, который служит началом отсчета отклонений и относительно которого определяются предельные размеры. Номинальный размер указывают в чертежах деталей. Он выбирается не произвольно, а исходя из функционального назначения детали путем расчета (на прочность, жесткость и т. п.) и на основе других конструктивных и технологических соображений. При этом расчетное значение номинального размера должно округляться до ближайшего большего нормального линейного размера по стандарту.

Отклонением размера называется алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером. Отклонения могут быть и положительными и отрицательными. Если размер равен номинальному размеру, то его отклонение равно нулю.

Действительным отклонением называется алгебраическая разность между действительным и номинальным размерами:

Предельным отклонением называется алгебраическая разность между предельным и номинальным размерами. Различают верхнее и нижнее предельные отклонения.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами (рис. 4):

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами:

При необходимости, пользуясь этими формулами по номинальному размеру и отклонению можно подсчитать соответствующий предельный размер:

В эти формулы отклонения должны подставляться со своими знаками. Допуск размера может быть определен как разность предельных размеров.

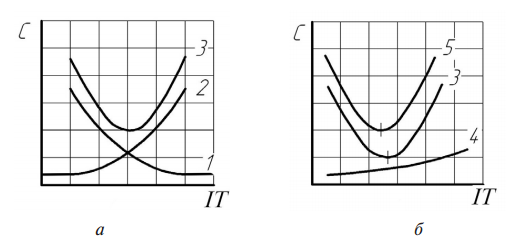

Посадки. Предельные зазоры и натяги

Посадкой с зазором называется посадка, при которой обеспечивается зазор в соединении. В посадке с зазором поле допуска отверстия расположено над полем допуска вала (рис. 5).

Посадкой с натягом называется посадка, при которой обеспечивается натяг в соединении. В такой посадке поле допуска отверстия расположено под полем допуска вала (рис. 6).

Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга. В такой посадке поля допусков отверстия и вала полностью или частично перекрывают друг друга (рис. 7). Переходные посадки характеризуются наибольшими значениями натяга и зазора:

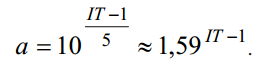

Единая система допусков и посадок (ЕСДП)

Рисунок 8 – Расположение основных отклонений валов и отверстий

Образование и обозначение полей допусков.

Поле допуска в ЕСДП образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Соответственно условное обозначение поля допуска состоит из буквы основного отклонения и числа – номера квалитета, например:

Рисунок 9 – Расположение основных отклонений в ЕСДП

Рисунок 10 – Указание допусков и предельных отклонений на чертежах а ) вал; б ) отверстие; в ) сборочный чертеж (соединение); г ) на поле чертежа

Допуски формы и расположения поверхностей

Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей на станках. В подвижных соединениях эти отклонения приводят к увеличению износа, к нарушению плавности хода, снижению точности механизмов. В неподвижных и плотных подвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натягов или зазоров, вследствие чего снижаются прочность соединения, герметичность и точность центрирования. В соответствии со стандартами допуски формы и расположения поверхностей делятся на три группы:

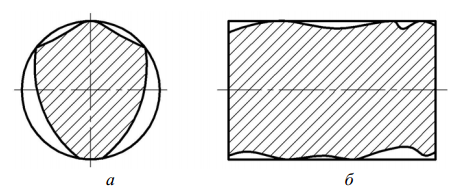

Отклонением формы называется отклонение формы реальной поверхности (ограничивающей тело и отделяющей его от окружающей среды) от формы номинальной поверхности (рис. 11).

Рисунок 11 – Отклонение формы поверхности

Рисунок 12 – Схемы взаимного расположения прилегающих и реальных поверхностей.

На чертежах указания допусков формы и расположения поверхностей указываются либо непосредственно на изображении детали (рис. 13), либо в виде записи на поле чертежа в технических требованиях по типу

Рисунок 13 – Примеры обозначения отклонений формы и расположения поверхностей на чертежах

Базовая длина L – это длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности.

Базовая линия – это линия, определенным образом проведенная относительно профиля поверхности и служащая для оценки геометрических параметров поверхности.

Линия эквидистантная средней линии и проходящая через низшую точку профиля в пределах базовой длины, называется линией впадин профиля.

Согласно ГОСТ 2789 установлено шесть параметров шероховатости поверхности (рис. 14, а ).

Рисунок 14 – Параметры шероховатости поверхности

Волнистость представляет собой совокупность периодически повторяющихся возвышений и впадин с шагом значительно большим, чем шаг неровностей образующих шероховатость поверхности.

Вопросы и задания для самоконтроля

Понятие точности обработки деталей. Критерии оценки точности. Обозначение допусков размеров и формы на чертежах.

Понятие точности обработки деталей. Критерии оценки точности. Обозначение допусков размеров и формы на чертежах.

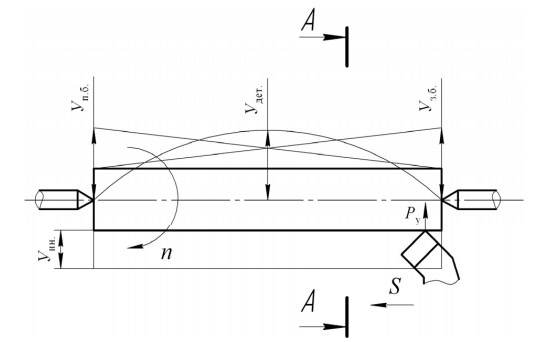

Точность является одной из основных характеристик деталей машин и приборов. Точность изготовления деталей во многом определяет высокую долговечность и надежность автомобилей. Под точностью изготовления детали понимается степень соответствия ее параметров параметрам, заданным конструктором в рабочем чертеже детали. Соответствие деталей – реальной и заданной конструктором – определяется следующими параметрами (критериями): 1)точностью формы детали или ее рабочих поверхностей, характеризуемой обычно овальностью, конусностью, прямолинейностью и т. п.; 2)точностью размеров детали, определяемой отклонением размеров от номинальных; 3)точностью взаимного расположения поверхностей, задаваемой параллельностью, перпендикулярностью, концентричностью; 4)качеством поверхности, определяемым шероховатостью и физико-механическими свойствами (материалом, термообработкой, поверхностной твердостью и др.). Точность формы и взаимного расположения поверхностей обычно задается в более узких пределах по сравнению с точностью размеров. Точность обработки деталей может быть обеспечена по существу двумя методами: установкой инструмента на размер и автоматическим получением размеров. Установка инструмента на заданный размер достигается способом пробных проходов и промеров. Выполнение операции способом пробных проходов и промеров заключается в том, что последовательно обрабатываются и измеряются небольшие участки поверхности, в процессе которых уточняется положение инструмента, позволяющее в результате нескольких (два-три) уточнений приблизиться к получению заданного размера. Способ пробных проходов и размеров требует высокой квалификации рабочего и большей трудоемкости и ограничивается индивидуальным и мелкосерийным производством. В массовом и крупносерийном производстве получение заданных размеров достигается автоматически путем предварительной настройки станка. Настройка станка заключается в установке инструмента в определенное неизменное положение относительно станка один раз при его наладке на операцию. Положение инструмента меняют в случае его износа или замены. Перемещение инструмента относительно детали ограничивается при помощи специальных устройств упоров, автоматических остановок и тд. Точность обработки в процессе выполнения операции достигается автоматически контролем и подналадкой инструмента или станка при выходе деталей из поля допуска. Но в процессе обработки возникают некоторые отклонения от номинальных параметров. Погрешность – отклонение значений параметров реальной детали от заданных чертежом. Обозначение допусков размеров и формы на чертежах смотри вопрос

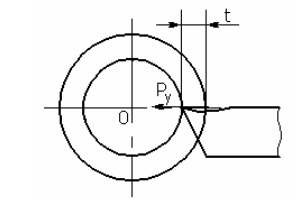

Порядок выбора и расчёта режимов резания при механической обработке дет.

1)определяют глубину резания t, мм. Если припуск может быть снят за один рабочий ход, глубина резания определяется припуском на обработку z = t. 2)выбирают подачу S, мм/об; мм/мин; мм/зуб; мм/ход стола). Подача выбирается по таблицам. Рекомендуемые подачи на оборот шпинделя:

(1.1)

(1.1) (1.3)

(1.3)

(1.4)

(1.4)

(1.5)

(1.5)