Чем определяется свойства сварочного соединения

Свойства сварного соединения

Все физические характеристики, для определения свойства соединения сварочных швов, определяются как комплексные механические свойства сварного соединения. Все эти параметры зависят от расчётного соотношения механических свойств металлической поверхности шва, а также обрабатываемой зоны металла и термических характеристик структуры металлического изделия. Если мы будем исходить из принципа понятия свойства металла сварного соединения, то швы и прочие соединения должны быть максимально приближены к структуре металла. Сварное соединение может считаться доброкачественным, только в том случае, если есть обеспечение величины прочности по параметрам предельности, а также по пределам текучести не меньше тех заданных свойств, которые характерны для достаточного запаса пластичности.

Правильный сварочный шов на изделии

Факторы, влияющие на характеристики прочности сварного соединения

Существует ряд технических особенностей, а также физических параметров, которые так или иначе завязаны на равнопрочности сварного соединения.

Именно этот регламент указывает на физические и технические параметры свойств металла, а также на их подгруппы. Этот момент необходимо учитывать для того, чтобы была возможность определить фактические свойства металла при переходе от легированного типа к нелегированному металлу, а также в обратном направлении.

что основные моменты на определение механических свойств сварных соединений зафиксированы в действующем регламентом положении ГОСТ 9467-60.»

Точно также сварные соединения методы определения механических свойств характерны для операций с использованием флюса и прочих технологий – ручная, дуговая, электродуговая автоматическая, полуавтоматическая.

Механические параметры испытаний

Единым регламентом, определяющий правила свойства сварного шва при однородном растяжении является ГОСТ 6996, в котором отмечены следующие факторы определения свойств:

В некоторых случаях методы исследования свойств сварных соединений определяются дополнительными способами, но при этом общая рекомендация заключается в использовании только проверенных методов по ГОСТ.

Обзор методов для определения свойств сварных швов

Самыми простейшими и доступными методами проверки качества, являются определение допуска чешуйчатости сварного шва по параметру временного сопротивления, данным фактической текучести изделия, относительным характеристикам удлинения, свойствам поперечного сужения. В качестве образцов используют цилиндрические формы металлов, применяемые для статического растяжения в соответствии с 4, 2 видом испытаний.

Чешуйчатость сварного шва

Самой простейшей и распространённой формой определения задачи, какие свойства определяют при испытании сварных соединений, является временное сопротивление. В качестве опытных образцов можно взять детали, частички металла, которые расположены в шовной или околошовной частях. Таким образом, можно определить однородность структуры металла. Но, для маленьких образцов лучше всего использовать другие методы, так как порою сложно понять, дальнейшие конструкционные свойства изделия. Временное сопротивление лучше всего использовать для больших и объёмных образцов.

Предел текучести может быть не определён для некоторых материалов, так явная неоднородность изделий и сварных швов, может преподнести искажённые данные. Текучесть, для того, чтобы решить вопрос, чем определяются свойства сварного соединения, используют только для однородной структуры металлического образца. Перед тем, как определение проходит фактическую стадию, рекомендуется подробно ознакомиться с положениями регламента.

В качестве экономии расхода затрат на операцию как влияют окислы в сварном шве на свойства сварного соединения, лучшей методикой признано определение твёрдости. Распределение окислов происходит корреляционным методом, который эффектов указывает зональность параметров твёрдого состояния сварного соединения.

Метод определения твёрдости также позволяет узнать дополнительные сведения о твёрдости всего состояния металла.»

Для оценки пластичности шва, используют метод статичности, точнее определение состояния на изгиб или загиб. В данном случае осуществляется изгиб, где до первого сопряжения появляется трещина, по которой можно определить технические характеристики шва и состояния металла в целом. Если трещина имеет показатели, не превышающие 20% общих фактических параметров состояния зоны, но не более 5 мм на любой площади, то такая пластичность не является критичной для металла по сварному шву. Все испытания осуществляются ровно до того состояния, который регулирует угол изгиба. То есть, изгиб или загиб осуществляются в любом случае до появления первой трещины и анализ НТД показывает общие параметры пластичности металлической конструкции.

Общие сведения по сварным соединениям

Как известно каждая группа металлов имеет свои параметры, которые отличаются по физическим, механическим и химическим данным. Для определения естественных критериев свариваемости, ориентируются на следующие показатели:

Это основные показатели, которые используют специалисты при расчётах.

Классификация стали по свариваемости

Марка стали – конструкционная

В табличной части указана «хорошая» группа стали, при этом содержание углерода должно быть меньше, чем 0,25%. Такие стали прекрасно свариваются без образования закалочной группы металла, как это принято для других подгрупп. Отсутствуют трещины, которые характерны для других подгрупп в широком диапазоне измерения.»

Описание и типы сварных соединений

Процесс соединения двух или более деталей в одну неразборную конструкцию методом расплавления металла электрической дугой, пламенем горелки, пластической деформацией или комбинацией деформации и нагревания называется сваркой. Соединение, выполненное сваркой, называется сварное соединение. Со дня проведения первой сварки разработано более сотни разновидностей, которые разделены на группы по видам, технике исполнения, расположению деталей относительно друг друга, форме поперечного сечения, протяженности, форме свариваемых поверхностей.

Что такое сварной шов

Сварной шов – это участок сварного соединения образовавшегося в результате кристаллизации расплавленного металла. Именно от качества сварочных швов зависит долговечность всей конструкции полученной сваркой.

Качество сварки зависит от следующих параметров геометрии сварного шва:

Классификация и виды сварных швов и соединений

Согласно ГОСТ 5264-80 существуют основные виды сварных соединений, их конструктивных элементов и размеров.

Все сварочные соединения подразделяется на группы по следующим параметрам:

Положение шва в пространстве

Вертикальные – сварка в положении, когда сварочные детали находятся под углом от 60 до 120 о и требуют от сварщика опыта и высокой квалификации.

По конфигурации

По протяженности

По протяженности разделяются на:

Точечные и прерывистые швы часто являются предварительными, когда сварщик первоначально «прихватывает» детали между собой, а потом проваривает это уже окончательно.

По количеству проходов

По количеству проходов швы подразделяются однослойные или однопроходные – работа выполняется за один проход и один слой.

Многослойные в случае, когда слой делается за несколько раз или проходов (двухсторонний шов обязательно будет иметь как минимум два прохода).

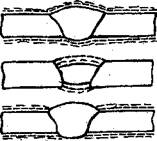

По степени выпуклости

В зависимости от используемых сварочных материалов, режимов сварки, скорости сварки и ширины разделки кромок делятся на:

По виду сварки

По виду сварки разделяются в зависимости от сварочного аппарата и среды в которой происходит работа.

Самыми основными видами являются:

Ручная дуговая сварка – работы вручную, электродом;

Автоматическая сварка – выполняется специальным сварочным автоматом. Расплавление металла производится или электрической дугой, или газовой горелкой (чаще электродуговой способ). В сварную ванну подают флюсовую смесь, которая как одеялом накрывает зону расплава и не дает образовываться окислам и присадочную проволоку, металл которой расплавляется и образует шов. Скорость и направление движения электрода задается автоматически. После кристаллизации металла и его остывании флюсовая смесь остается на поверхности в виде шлака и удаляется механическим способом. Такие соединения, из-за отсутствия нарушения технологии сварки, получаются очень прочными. Процесс обеспечивает высокую скорость и качество.

Схема автоматической сварки

Сварка в среде защитного газа

Точечная сварка

Газовая сварка – нагрев происходит в результате горения смеси ацетилена и кислорода. При расплаве в сварочную ванну подается проволока и образуется качественный сварной шов.

Пайка – процесс при котором шов происходит за счет легкоплавкого металла или смеси металлов называемого припоем. Припой – это обычно смесь олова и свинца, но могут быть и другие материалы. Сплавляемые детали могут состоять из разных материалов (например, медь и сталь). Предварительно спаиваемые материалы очищают в месте пайки от окисной пленки флюсом. Припой расплавляют паяльником или горелкой.

Чем определяются свойства сварного соединения

Методы определения механических свойств сварного соединения в целом и его участков, а также свойства наплавленного материала регламентируется положениями ГОСТ 6996-66. Испытания проводятся для определения качества и отработки технологии в крупносерийном и массовом производстве.

Согласно ГОСТ испытания производятся для определения качества следующими способами:

Для определения качества при приемке применяют неразрушающие методы:

Визуально-измерительный контроль – проверка внешним осмотром на наличие в зоне контроля сварочных дефектов.

Ультразвуковой метод – в зоне контроля производится излучение волн ультразвуковой частоты. Отражаясь от обратной стороны металла волны возвращаются и принимаются датчиком. В месте дефекта отражение волн не происходит и это видно на индикаторе.

Капиллярный метод – основан на способности некоторых жидкостей (пенетрантов) проникать в микротрещины. Жидкости содержат красящие пигменты и по появлению краски на поверхности определяют наличие дефектов.

Пневматический метод – подают воздух под давлением, а с другой стороны мыльный раствор. По образованию пузырей определяются наличие свищей и непроваров.

Гидравлический – заливают жидкость и выдерживают пока жидкость не заполнит микротрещины. Потом изделие достают и обстукивают молотком. По наличию течи определяют дефекты.

Для стальных деталей используют магнитный метод – намагничивают постоянным током изделия и поверх рассыпают металлический порошок. Порошок под действием магнитного поля выстраивается вдоль магнитных линий. При наличии дефектов порошок выявляет их искажениями рисунка.

Требования к сварным швам

Предъявляются требования, отраженные в ГОСТ 23118-99 и Сводных правилах СП105-34-96 и ведомственных инструкциях. Любые сварные конструкции осматривают на отсутствие дефектов.

Другие параметры, определяемые при приемке – это относительное удлинение металла, ударная вязкость, твердость металла, сопротивление разрыву.

Что влияет на качество сварного соединения

На качество сварки влияют такие параметры:

Опыт в сфере металлообработки более 30 лет. Закончил МГТУ им. Н. Баумана. Работал штамповщиком, станочником металлообработки, имею 5 разряд сварщика.

СВОЙСТВА СВАРНЫХ ШВОВ

На качественные показатели сварных соединений накладывают отпечаток множество факторов, к которым относятся свариваемость металлов, их чувствительность к термическим воздействиям, окисляемость и т. д. Поэтому для соответствия сварных соединений тем или иным эксплуатационным условиям следует эти критерии учитывать.

Под физической свариваемостью понимают свойство материала или его составов создавать монолитное соединение с устойчивой химической связью. Физической свариваемостью обладают практически все чистые металлы, их технические сплавы и ряд сочетаний металлов с неметаллами. К технологической свариваемости материала относят его реакцию на сварочный процесс и способность создать соединение, удовлетворяющее заданные параметры.

При определении критериев свариваемости металлов и их сплавов ориентируются на следующие их свойства:

— Чувствительность металла к тепловому воздействию, которое создается при сварке;

— склонность металла к росту зерна с сохранением пластических и прочностных свойств, структурным и фазовым изменениям в зоне термического воздействия;

— химическая активность металла, влияющая на его окисляемость при термическом воздействия сварочного процесса;

— сопротивляемость металла к образованию пор и трещин в холодном и горячем состоянии.

Большое влияние на качество сталей оказывает так называемая их раскисляемость, которая характеризуется содержанием марганца, кремния и некоторых других элементов и равномерностью их распределения. По этому параметру различают три вида сталей: кипящая — «кп», полуспокойная — «пс» и спокойная — «сп».

Спокойная сталь получается при равномерном распределении примесей, поэтому она менее склонна к старению и меньше реагирует на сварочный нагрев.

Полуспокойная сталь занимает промежуточное значение между кипящей и спокойной.’

Все эти свойства учитывают при выборе технологических приемов сварки, способов формирования сварочного шва, параметров теплового воздействия и т. д.

В качестве примера приведем свариваемость сталей, как наиболее распространенных конструктивных материалов.

Для сварных конструкций лучше всего использовать низкоуглеродистые и низколегированные стали, обладающие высокой степенью свариваемости.

Наибольшее влияние на качество сварного соединения оказывает углерод. Увеличение содержания углерода и ряда других легирующих элементов снижает свариваемость сталей, ухудшая качество шва.

Сварные соединения высокоуглеродистых и высоколегированных сталей отличаются повышенным содержанием трещин и выполняются по специальной технологии.

Классификация сталей по свариваемости приведена в табл.1.

Классификация сталей по свариваемости

Группа по свариваемости

Констру киионная легированная

Ст. 1; Ст.2; Ст. З; Ст.4; 0,8; сталь І0, 15, 20, 25;12кп, 15кп,

15Г; 20Г; 15Х; 15ХА; 20Х; 15ХМ; 14ХГ. С, 10ХСМД; 10ХГСМД;15ХСМД

(2ХМ2; 12ХНЗА; [4Х2МП; 10Г2МП; 20ХНЗА; 20ХЙ; 20ХГСА; 25ХГСА; 30Х; 30 М

35Г; 40Г; 45Г; 40Г2; 35Х; 40Х; 45Х; 40ХН;40; 40ХМФА; 30ХГС; 30ХГС; 30ХГСМ; 35ХМ; 20Х2Н4А; 4ХС; 12Х2Н4МА

Сталь 65, 70, 75, 80, 85, У7, У8, У9, У10, У11, У12

50Г; 50Г2; 50Х; 50ХН; 45ХНЗМФА; бХс; 7X3; 9ХС; 8X3; 5ХНТ; 5ХНВ

Примечание: Стали, относящиеся к хорошим, имеют содержание углерода менее 0,25%. Они хорошо свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Стали, относящиеся к удовлетворительным, имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильно подобранных режимах сварки дают качественный шов.

Для улучшения качества сварки часто применяют подогрев.

Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева.

Плохо свариваемые стали содержат углерод в количестве более 0,45%. При их сварке требуются специальные технологические процессы.

Легирование стали одним или несколькими легирующими элементами придает ей определенные физико-механические свойства. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости и первостепенная роль в этом принадлежит углероду.

При сварке высоколегированных хромистых 08X13, 08X17Т и некоторых других сталей существуют отличительные особенности:

— низкая пластичность и вязкость металла шва, выполненного сварочными материалами аналогичного со сталью химического состава;

— невозможность устранить охрупчивание термообработкой.

Сварку таких сталей необходимо выполнять с минимальным тепловложением, так как с увеличением погонной энергии возрастает склонность зон сварного соединения к росту зерен, появлению микротрещин и падению пластичности. При этом снижается сопротивляемость сварного соединения локальным повреждениям и меж- кристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений.

После сварки в ряде случаев требуется термообработка.

Окисляемость металла под термическим действием сварочной дуги определяется его химической активностью. От этого напрямую зависит степень защиты сварочного шва, применяемой при сварке. Чем выше химическая активность металла, тем качественнее должна быть защита. Наибольшей химической активностью отличаются титан, ниобий, цирконий, вольфрам, молибден, тантал и некоторые другие. Поэтому при сварке этих металлов недостаточно применение флюсов и защитных покрытий, так как в защите нуждается не только сварочный шов, но и прилегающая к нему область. Самой эффективной защитой в данном случае, служит сварка в вакууме или в среде инертного газа высокой чистоты.

Сварка остальных цветных металлов (меди, алюминия, магния, никеля и их сплавов) тоже требует высокой защиты, которую обеспечивают инертные газы, флюсы и специальные электродные покрытия.

Для сварки сталей и сплавов на основе железа в качестве защитных средств используют флюсы и электродные покрытия.

Прочность сварных соединений — это свойство, не разрушаясь, воспринимать определенные нагрузки в тех или иных заданных условиях. При этом учитывают как рабочие, так и предельные нагрузки.

Под рабочими нагрузками понимают суммарные напряжения, возникающие от собственного веса, внешних нагрузок, появляющихся в процессе эксплуатации, и собственных напряжений, создающихся при сварке, сборке и т. д.

Предельными считаются нагрузки, когда наступает текучесть в основном сечении, возникшая под действием статических, повторно-переменных и динамических сил.

При этом образуются максимально допустимые повреждения или деформации, за которыми следует потеря эксплуатационной способности конструкции.

При расчете несущей способности сварочного шва ориентируются на допустимое напряжение в наиболее опасном сечении элемента і и допустимое напряжение, составляющее некоторую часть от предела текучести нзэ. При этом обязательно должно выдерживаться соотношение: Н5э і s. При таком соотношении элемент конструкции удовлетворяет требованиям прочности. Для большей уверенности применяют коэффициент запаса прочности л, который гарантирует ненаступление текучести и для низкоуглеродистых сталей лежит в пределах 1,35—1,50, а нзэ “ 160 Мпа.

Допустимое напряжение в наиболее опасном сечении s определяют по формуле:

где F— площадь поперечного сечения элемента, a N — осевое усилие, прикладываемое к нему. ‘

Говоря о прочности сварочного соединения, не следует забывать о его пористости и трещинах, оказывающих значительное влияние на этот показатель.

Поры в сварочном шве возникают при выделении газов в процессе кристаллизации металла. Как правило, это азот, водород или окись углерода, получаемые в результате химических реакций. Но поры в сварочном шве могут возникать не только от газов. Это явление случается при повышенной тугоплавкости, вязкости и плотности шлаков, которые не покидают пределы сварочного шва.

Поры могут быть внутренними или наружными, располагаться по оси шва или на его границах, форма их может быть округлая, овальная или более сложная, а их размеры могут колебаться от нескольких микрон до не-

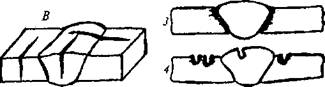

Рис. 6. Наличие горячих трещин в сварных соединениях:

1, 2, 3 — поперечные трещины шва и зоны вокруг него в материале; 4, 5— трещины продольные

скольких миллиметров. Уменьшению пористости сварочного шва способствует предсварочная подготовка, которая заключается в тщательной зачистке сварного соединения от грязи, масел, ржавчины и прочих посторонних включений. Борются с пористостью при помощи правильно подобранных режимов сварки, защитными покрытиями и флюсами, вводимыми в сварочную ванну.

Трещины в массиве шва и околошовпой зоны могут быть холодными и горячими. Горячие трещины (рис. 6) возникают в процессе кристаллизации жидкой фазы металла. Этому явлению способствуют линейные сокращения металла, возникающие в результате внутренних напряжений. Размеры и направление горячих трещин могут быть самыми различными и зависят от соответствия материала, электродов и режимов сварки.

Для определения этого соответствия сначала сваривают пробный образец, который подвергают тщательному анализу.

Холодные трещины чаще всего имеют микроскопический характер и возникают при температурах не более 200°С. Причинами появления холодных трещин может быть хрупкость металла при быстром его охлаждении, остаточные напряжения в сварных соединениях иди повышенное содержание водорода.

Коррозия сварных соединений снижает прочность шва и его долговечность. В связи с изрядными структурными изменениями сварных соединений они обладают большей коррозийной активностью по сравнению с основным металлом. Коррозия может быть общей и местной.

При общей коррозии поражается вся поверхность металла, что свидетельствует о его низкой коррозийной стойкости.

Местная коррозия проявляется в наличии отдельных ржавых пятен, точек. Она может быть как поверхностная, так и межкристаллитная.

Наиболее опасна межкристаллитная коррозия, которая проникает вглубь зерен, не разрушая их. Наиболее характерные коррозийные разрушения сварного соединения показаны на рис. 7.

Рис. 7. Коррозионные разрушения при сварке;

А — общая коррозия: 1 — равномерное распределение; 2 — шовная коррозия; 3 — интенсивная коррозия всего металла; 4 — ржавчина в зоне термического влияния; Б— местная1 коррозия: /— коррозия в термической зоне (межкристаллитная); 2— шовная коррозия; 3 — коррозия в зоне сплавления; 4 — точечная коррозия; В — усталость (коррозийное вытрескивание)

Избежать этого опасного явления помогает правильный подбор материалов, сварочных электродов, применение защитных покрытий и замедлителей, которые наносят на поверхность металла или в коррозионную среду. Хорошие результаты дает применение сварочной проволоки с высокой коррозийной стойкостью. При сварке такой проволокой получается шов с большей коррозийной стойкостью, чем основной металл. На коррозийную активность сварочного шва Оказывают влияние и выбранные режимы сварки.