Чем объясняется неоднородность механических свойств древесины в разных направлениях

Чем объясняется неоднородность механических свойств древесины в разных направлениях

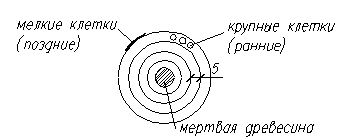

Слово «анизотропия» происходит от греческих слов: «анизос» (неравный) и «тропос» (направление) и означает неодинаковость свойств материала в различных структурных направлениях. Анизотропия является следствием особенностей анатомического строения древесины, в которой ее механические и упругие свойства резко отличаются для направлений вдоль и поперек волокон. Помимо строения древесины, на механические свойства оказывает влияние неоднородность древесины, обусловленная наличием поздней и ранней древесины годовых колец. Прочность поздней древесины годичных колец в 3-4 раза выше прочности ранней древесины. Однако в пределах одного ствола содержание поздней древесины изменяется. Слои, окружающие сердцевину, содержат мало поздней древесины, затем ее содержание увеличивается, а далее к коре уменьшается. Также меняется содержание поздней древесины по высоте ствола от комеля к вершине, снижаясь в 1,5-2 раза.

Необходимо отметить, что теплофизические свойства, теплопроводность, линейное тепловое расширение, электропроводность древесины также различны по трем направлениям структурной симметрии, т.е. древесина анизотропна также в отношении этих свойств.

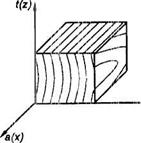

Расчетная модель предполагает наличие трех взаимно перпендикулярных плоскостей структурной симметрии. Такие материалы называют орто-тропными. Предположение об ортотропности применительно к элементарному объему древесины является упрощенной схемой (рис. 1.3, а).

В чем идеализация схемы анизотропии?

1. Плоскость аг рассматривается как плоскость симметрии при условии, если кривизна годичных слоев мала в пределах рассматриваемого объема.

2. Плоскость rt перпендикулярную волокнам можно рассматривать как плоскость симметрии лишь при условии постоянства свойств по высоте ствола и при отсутствии сбега ствола.

3. Тангентальная плоскость at рассматривается как плоскость симметрии, если не считаться с различием свойств ранней и поздней древесины.

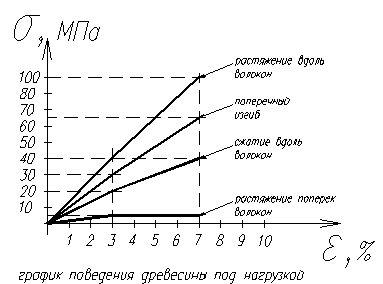

Механические свойства древесины различны в разных направлениях и зависят от угла между направлением действующего усилия и направлением волокон (рис. 1.3,6). При совпадении направления усилия и волокон прочность древесины достигает максимального значения. Поэтому, при выведении формул для определения расчетных сопротивлений под углом к волокнам, древесина рассматривался как ортотропный материал.

АНИЗОТРОПИЯ И НЕОДНОРОДНОСТЬ ДРЕВЕСИНЫ. РАБОТА ДРЕВЕСИНЫ ПРИ РАСТЯЖЕНИИ, СЖАТИИ И ИЗГИБЕ.

1. Торцевой или поперечный разрез. Нормаль – продольная ось, N.

Анизотропная структура древесины оказывает влияние, как на физические, так и на механические (упругие и прочностные) свойства. Упругие характеристики используются при исследовании деформативности деревянных конструкций. При изучении прочностных свойств исследуемые образцы всегда приходится доводить до разрушения, причем начало разрушения обязательно образуется в зоне какого-либо локального дефекта. В этом случае существенное влияние оказывает нерегулярная неоднородность материала, что явилось одной из важнейших причин, не позволивших до настоящего времени создать единую теорию прочности древесины. Поэтому для практического пользования рассматривают разрушение при: растяжении, сжатии, изгибе, смятии и скалывании.

Получаем значительный разброс прочности для одной и той же породы. Это объясняется неоднородностью древесины, из-за особенности ее строения. Например, у хвойных пород прочность поздней древесины в 3-5 раз выше прочности ранней, тк у поздней толще стенки трахеид = > больше плотность древесины = > больше прочность.

Для испытаний используются стандартные образцы с размером поперечного сечения в рабочей зоне 20х4 мм. Древ. обладает высокой прочностью на растяжение вдоль волокон (для сосны и ели предел прочности 100 МПа). При растяжении древесина ведет себя как хрупкий материал => наличие местных дефектов существенно снижет ее прочность. Значение имеет величина дефекта, и его расположение. Опасно наличие сучков или косослоя, выходящих на кромку элемента (если сучок занимает ¼ доски, находится в середине, то сохраняется 35% прочности, а если сучок находится вблизи кромки, остается 27% прочности. Характер разрушения – защемистый разрыв.

R крупных образцов из-за большей неоднородности строения меньше, чем у мелких.

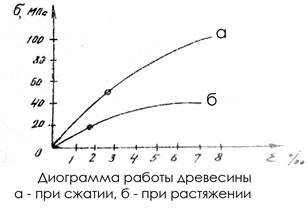

Диаграмма напряжений для древесины имеет криволинейный характер, => предел пропорциональности (точка, где кончается прямолинейная часть диаграммы) этого материала вообще отсутствует. Для удобства расчетов вводят понятие условного предела пропорциональности. При растяжении и сжатии его принимают равным половине предела прочности.

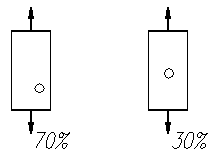

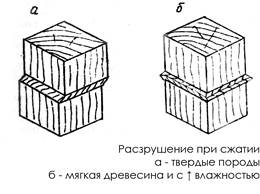

При сжатии древесина ведет себя как пластичный материал. => влияние местных пороков сказывается меньше, чем при растяжении. Наличие сучков, занимающих 1/3 ширины элемента, снижают его прочность на 30-40%.

работа древесины на сжатие вдоль волокон является более надежной, чем при растяжении, => широкое применение металлодеревянных конструкций, где основные растянутые элементы их стали. Сжатие древесины поперек волокон аналогично ее смятию по всей поверхности.

Характерным признаком начала разрушения образца при сжатии является возникновение складки, образующейся в результате потери устойчивости волокон

При работе древесины на изгиб наблюдается и растяжение, и сжатие волокон, и межслойный сдвиг.

Влияние пороков (сучков и косослоя) значительно, особенно при расположении в растянутой зоне. Если сучек занимает 1/3 пласти элемента, в наиб. опасной части (у кромки в растянутой зоне) R снижается на 50-55%. В бревнах пороки сказываются меньше, чем в пиломатериалах (падает всего на 20-25%). Т.к. в бревнах отсутствуют выходы на кромку перерезанных при распиловке волокон.

Закон распределения нормальных напряжений при изгибе в расчетах обычно принимается линейным, определяется по обычной формуле(=M/W), т.к. максимальные напряжения не превышают ¼ от временного сопротивления. НО при приближении нагрузки к предельному значению и ↑ кривизны, эпюра напряжений становится нелинейной (в сжатой зоне максимально напряженные волокна смещены от кромки к центру зоны). Это объясняется поддерживающим влиянием волокон (волокна в древесине находятся в упруго-пластичной среде, поэтому при возникновении в крайних волокнах критических напряжений они не разрушаются, а просто перестают воспринимать дополнительную нагрузку). => устойчивость внутренних удаленных от кромки волокон выше =>воспринимают большую критическую нагрузку.

Предел прочности при изгибе зависит от формы поперечного сечения. При одинаковом моменте прочности предел круглого сечения > прямоугольного, а у двутаврового 3 α.

Различают 2 вида скалывания: скалывание при изгибе и скалывание в соединениях деревянных конструкций.

Скалывание при изгибе деревянных эл-в вполне удовлетворяет классическим понятиям строительной механики. Возникающие при этом касательные напряжения с удовлетворительной достоверностью описываются формулой Журавского: τ = QS отс /Jb.

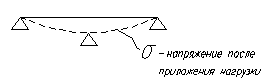

Скалывание сопровождается «отдиранием» древесины в направлении поперек волокон. Причина: действие изгибающего момента М=Т*e возникающего в результате эксцентричного приложения равнодействующей скалывающих усилий (рис 2).

Для уменьшения влияния отдирания рекомендуется при проектировании предусматривать создание «прижимы» на площядке скалывания.(рис. 3)

RСК – расчетное сопротивление скалыванию, lСК – длина площадки скалывания, е – эксцентриситет приложения равнодействующей скалывающих усилий, β – коэф-т, учитывающий неравномерность распределения направлений по площадке скалывания.

Основные факторы, влияющие на механические свойства древесины

Основой для определения механических свойств древесины служат соответствующие испытания стандартных образцов, выполняемых из чистой, т.е. без всяких пороков, древесины (рис.1.7.). При оценке результатов испытаний и при расчетах деревянных конструкций необходимо учитывать ряд факторов, влияющих на механические свойства древесины, основными из которых являются следующие:

Анизотропия древесины. В зависимости от размера деревянного элемента, главным образом по причине учета в них кривизны годичных слоев или пренебрежения этой кривизной, древесине приписывают схему либо ортогональной, либо трансверсальной изотропии. В последнем случае основное различие механических свойств имеет место в 2-х направлениях: вдоль волокон древесины и поперек волокон древесины.

При совпадении направления силы и волокон прочность древесины достигает максимального значения, в то же время она будет в несколько раз меньше, если сила действует под углом 90° к волокнам;

Реологические свойства древесины. Механические свойства древесины, являющейся природным полимером, изучаются на основе реологии

Рис. 1.7. Стандартные образцы для определения временных сопротивлений

(предела прочности) древесины

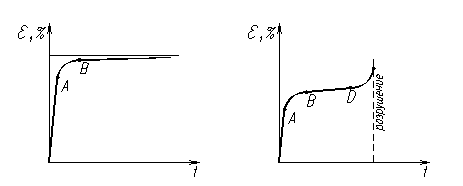

Как видно из (рис. 1.9.), древесина обладает свойством последействия (ползучести), т.е. роста деформаций в течение некоторого времени после приложения нагрузки. Примером последействия на практике может служить провисание балок, находящихся долгое время под эксплуатационной нагрузкой.

Рис. 1.8. Кривая длительного сопротивления древесины

Две области кривой, указанные на рис. 1.8., различают также по характеру зависимости деформации от времени при заданном значений действующей нагрузки (напряжения). Так, при напряжении

Фактически деревянные конструкции находятся под совместным действием постоянных (например, собственный вес), временно длительных (например, снеговая) и кратковременных (например, ветровая) нагрузок. Опыты показывают, что в этом случае предел прочности зависит от соотношения этих нагрузок и изменяется от предела длительного сопротивления (при наличии только постоянной нагрузки) до предела прочности, определяемого при стандартной скорости загружения от действия основных кратковременных нагрузок.

Первые систематические работы по исследованию влияния продолжительности действия нагрузки на прочность древесины были проведены Ф.П.Белянкиным, результаты их были опубликованы в 1931 и 1934 гг.

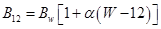

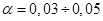

Для сравнения прочности древесины надо показатели прочности приводить к одной влажности. Комиссия по стандартизации СЭВ приняла для показателей физико-механических свойств древесины стандартную влажность 12 %. Приведение к стандартной влажности производят по формуле

ности при повышенных температурах, осложненное усушкой в присучко-вом косослое, является основной причиной наблюдавшихся иногда разрывов деревянных элементов конструкций в жаркие летние месяцы, когда напряжение в элементах значительно ниже, чем зимой.

Из изложенного следует, что при экспериментальном определении прочности древесины следует учитывать не только ее влажность, но и температуру. Предел прочности при данной температуре к прочности при стандартной температуре 20°С можно пересчитывать по формуле

где

температуре

где

| Напряжение | а, коэффициент для приведения всех пород древесины к влажности 12 % |

| Сжатие вдоль волокон Статический изгиб Скалывание вдоль волокон | 0,05 0,04 0,03 |

| Поправочные числа |

|

МПа, при МПа, при | ||||

| Порода древесины | сжатии вдоль волокон | статическом изгибе | скапывании вдоль в | растяжении олокон |

| Сосна | 3,5 | 4,5 | 0,4 | |

| Ель | 2,5 | . | _ | |

| Лиственница | 4,5 | . | . | _ |

| Пихта | 2,5 | . | _ | щ |

| Береза | 4,5 | — | — | — |

Формула приведения действительна в пределах изменения влажности 8-23%.

Влажность определяют взвешиванием до и после высушивания до постоянного веса в сушильном шкафу образцов небольших размеров. В производстве влажность сортаментов можно определять, не вырезая образцов, с помощью электровлагомера, действие которого основано на изменении электропроводности древесины в зависимости от ее влажности.

Модуль упругости при повышении температуры понижается, что увеличивает деформативность деревянных конструкций.

Формула приведения действительна в пределах положительных температур 10-50°С. Пересчет к температуре 20°С должен производиться после пересчета к влажности.

Плотность древесины. Испытания показывают значительный разброс показателей механических свойств даже для одной и той же породы древесины. Это объясняется неоднородностью древесины, связанной с особенностями ее анатомического строения. Так, у хвойных пород, преимущественно применяемых в строительстве, прочность поздней древесины в 3. 5 раз выше прочности ранней древесины. Чем толще стенки трахеид и чем больше процент поздней древесины, тем выше плотность древесины и ее прочность. Опытами установлена прямая пропорциональность между пределом прочности и плотностью древесины.

Пороки древесины. Механические свойства древесины во многом зависят от наличия в них пороков и размеров этих пороков, в особенности сучков, ослабляющих сечение. При определении сорта древесины учитывается содержание в ней пороков.

Масштабный фактор. Как свидетельствуют результаты испытаний деревянных образцов на один и тот же вид напряженного состояния при прочих равных условиях масштабный фактор оказывает на них большое влияние.

Чем объясняется неоднородность механических свойств древесины в разных направлениях

Условимся относить к элементам макроструктуры древесины элементы от 0,1 мм и более, т. е. хорошо видимые невооруженным глазом. Этими элементами являются слон ранней и поздней древесины, сердцевинные лучи средней и большой ширины, сердцевинные повторения, крупные смоляные ходы и крупные сосуды. Распределение указанных элементов по объему древесины будем считать регулярным, т. е. их количество принимаем одинаковым в каждой единице объема. При этом объем, при котором справедливо принятое допущение о квазиоднородности древесины, не должен быть меньше 1 см3. Количество макроэлементов в этом объеме будет достаточно большим, поэтому при испытании образцов древесины объемом индивидуальные физико-механические свойства регулярных элементов макроструктуры не будут проявляться в явной форме, а только окажут определенное влияние на средние показатели прочности и жесткости. Эти показатели будут отражением соответствующих интегральных свойств макроэлементов. Несмотря на то, что каждый из элементов макроструктуры имеет полости, а индивидуальные физико-механические свойства их существенно различаются, можно с достаточной степенью точности принять объемы как сплошные и однородные.

Принятое допущение позволяет применять уравнения сплошных деформируемых сред для древесины в макрообъемах. Однако получаемые в результате теоретического и экспериментального исследования результаты можно охарактеризовать только как механические характеристики макрообъемов «чистой» древесины, без сучков, трещин, завитков, смоляных кармашков, сердцевинной трубки, тангенциального и радиального наклонов волокон и т. д. Назовехм их неоднородностями «первого» рода. В технической литературе неоднородности «первого» рода называют пороками древесины (ГОСТ 2140). Они могут достигать довольно существенных размеров, соизмеримых с размерами изделия из древесины, для которого в этом случае нельзя считать приемлемой гипотезу одиородного твердого тела.

Опыты показывают, что механические характеристики «чистой» древесины, полученные при испытании образцов разных размеров, различны. Это объясняется тем, что для таких образцов различны относительные размеры неоднородностей «второго» рода, а также количество и характер скрытых неоднородностей «первого» рода. Неоднородностями «второго» рода будем считать неопределенную ориентацию годовых слоев по отношению к граням образцов, микротрещины, крупные полости смоляных ходов и сосудов, различную кривизну годовых слоев, (неодинаковые размеры их по радиусу и т. д. Сказанное свидетельствует о невозможности структурного моделирования даже для «чистой» древесины, не говоря уже о древесине, имеющей явно выраженные неоднородности «первого» рода (пороки).

К элементам микроструктуры будем относить все элементы от 0,001 до 0,1 мм. К этим элементам относятся трахеиды, сосуды, волокна либриформа. Указанные элементы образуют регулярную ячеистую систему. Механические свойства отдельных участков (поздней и ранней зон, сердцевинных лучей) существенно отличаются друг от друга.

В качестве неоднородностей будем рассматривать полости смоляных ходов и сосудов с размерами по диаметру значительно большими размеров регулярных элементов (трахеид, волокон либриформа и т. д.). К неоднородностям следует отнести также полости трахеид с размерами, существенно превышающими средние статистические значения, или трахеиды, толщина стенок которых значительно ниже средних статистических значений, паренхимные клетки сердцевинных лучей, крайне неоднородные, имеющие более низкие механические свойства, чем прозенхимные клетки основной структуры. Указанные неоднородности будем называть неоднородностями «третьего» рода.

Наименьший элемент древесины, рассматриваемой на этом уровне, должен иметь объем 1 мм3. Этот объем можно считать относительно большим, включающим достаточно много элементов микроструктуры, и достаточно малым, чтобы отражать средние показатели ранней и поздней древесины. Структуру на данном уровне можно только условно примять за сплошную. При оценке прочности и жесткости древесины на этом уровне поступаем так же, как при рассмотрении пористых материалов вроде пенобетона, пенопласта и т. д.

Исследование объемов должно обязательно сопровождаться расчетом на прочность и жесткость отдельных прозенхимных клеток как полых элементов. Анализ поведения под нагрузкой принятой ячеистой системы и различные формы ее разрушения дают объяснение специфическим особенностям деформации и разрушения древесины в более крупных объемах.

Механические свойства древесины

Древесина является анизотропным материалом. Анизотропия является следствием особенностей анатомического строения древесины, в которой ее механические и упругие свойства резко отличаются для направлений вдоль и поперек волокон. Прочность поздней древесины годичных колец в 3-4 раза выше прочности ранней древесины. Однако в пределах одного ствола содержание поздней древесины изменяется. Слои, окружающие сердцевину, содержат мало поздней древесины, затем ее содержание увеличивается, а далее к коре уменьшается. Также меняется содержание поздней древесины по высоте ствола от комеля к вершине, снижаясь в 1,5-2 раза.

Необходимо отметить, что теплофизические свойства, теплопроводность, линейное тепловое расширение, электропроводность древесины также различны по трем направлениям структурной симметрии, т.е. древесина анизотропна также в отношении этих свойств.

Расчетная модель предполагает наличие трех взаимно перпендикулярных плоскостей структурной симметрии. Такие материалы называют ортотропными. Предположение об ортотропности применительно к элементарному объему древесины является упрощенной схемой (рис. 3, а).

Прочность Механические свойства древесины различны в разных направлениях и зависят от угла между направлением действующего усилия и направлением волокон (рис. 3, б).

Прочность древесины достигает наибольшего значения при совпадении направления действия усилия с направлением волокон древесины.

При увеличении угла между направлением усилия и направлением волокон прочностные характеристики снижаются и достигают своего минимального значения при

Деревянные конструкции изготовляют преимущественно из древесины хвойных пород, поэтому основные расчетные характеристики древесины в СНиП приводятся для сосны и ели. Для других хвойных и лиственных пород расчетные характеристики получают путем умножения соответствующей расчетной характеристики на дополнительный коэффициент mП, значение которого также регламентируется СНиП.

Древесина обладает реологическими свойствами, т.е. на прочность древесины большое влияние оказывает скорость приложения нагрузки или продолжительность ее действия.

Реология – это наука об изменении свойств вещества во времени под действием различных факторов.

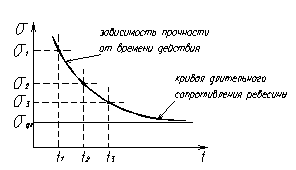

Пример. Рассмотрим три одинаковых деревянных образца, которые загружены и доведены до напряжений

Образцы разрушатся, но разрушатся через разные промежутки времени

Чем больше уровень напряжений, тем скорее произойдет разрушение, но при определенном уровне напряжений разрушение образцов вообще не наступает, как бы долго не действовала нагрузка.

График носит асимптотический характер. Из графика видно, что предел прочности с увеличением длительности действия нагрузки падает, но не бесконечно.

Предел прочности стремится к некоторому постоянному значению, равному ординате асимптоты кривой, которая является пределом длительного сопротивления древесины.

Длительное сопротивление характеризует тот предельный уровень напряжений при котором образец не разрушается, как бы долго не действовала нагрузка.

Последим за изменением деформации образцов с течением времени по двум вариантам.

Из графиков

Ползучесть – это рост деформации во времени без увеличения нагрузки. На графике это участки от т.А до т.В.

На практике это свойство проявляется в виде провисания конструкции при действии длительно действующей нагрузки.

Древесина обладает свойством релаксации – изменением (снижением) уровня напряжений при неизменной деформации.

Предел прочности древесины определяют путём испытания стандартных образцов (по ГОСТ) выполненных из древесины без каких-либо пороков, т.е. чистой древесины.

Определяют прочность путём быстрых испытаний (кратковременных) на машинах или прессах.

Переход от предела прочности (временного) к длительному сопротивлению производится путём умножения на коэффициент длительности сопротивления.

На реальные конструкции нагрузки действуют одинаково, однако древесина сопротивляется по разному, это учитывается введением коэффициентов условия работы для конструкций, напряжение в которых от постоянных и длительно действующих нагрузок превышает 80% от суммарных напряжений. Расчетное сопротивление в этом случае умножается на коэффициент

При учете кратковременных нагрузок (ветровой, монтаж, гололедной, сейсмической и т. д.) расчетное сопротивление принимается с коэффициентом mн > 1, максимальное значение mн = 2,2.

Влияние влажности на прочность древесины

При увеличении влажности от 0 до точки насыщения волокон (

В12 – предел прочности при стандартной влажности (12%);

Вw – предел прочности при фактической влажности;

W- фактическая влажность.

Эта формула справедлива от 8 до 23% влажности.

Влияние температуры на прочность древесины

Предел прочности древесины при любой влажности уменьшается при увеличении температуры, но замороженная древесина хрупкая и имеет низкое сопротивление ударному изгибу. Стандартная температура для испытания древесины на прочность равна

Перерасчет при проектировании осуществляется в следующей последовательности:

В жаркую погоду наблюдается провисание конструкций. Для изготовления гнутых конструкций древесину пропаривают.

Работа древесины на растяжение, сжатие и поперечный изгиб

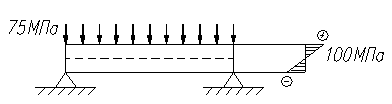

Максимальный предел прочности в стандартных образцах древесины наблюдается при растяжении вдоль волокон (100 МПа). Диаграмма растяжения до 40 МПа имеет незначительную кривизну и принимается прямой линией. Это значение принимается за предел пропорциональности, при котором определяется начальный модуль упругости.

Предел прочности при растяжении поперек волокон в 12-17 раз ниже, чем вдоль волокон, такой низкий предел прочности объясняет большое влияние косослоя на прочность древесины

Предел прочности при сжатии стандартных образцов в 2 – 2,5 раза ниже, чем при растяжении вдоль волокон. Диаграмма сжатия более прямолинейна, чем при растяжении с определенной погрешностью. Прямолинейным принимается участок с напряжением до 20 МПа. Сучок размером до 1/3 стороны элемента снижает предел прочности при сжатии на 30 – 40%, так как размеры сжатых элементов обычно назначают из условий устойчивости, а не из условия прочности. В металлодеревянных конструкциях сжатые элементы выполняют из дерева, а растянутые – из металла, это делают с целью повышения надежности.

При поперечном изгибе в элементе имеются 2 зоны: сжатия и растяжения; и как следствие, значение предела прочности при поперечном изгибе занимает промежуточное значение между растяжением и сжатием вдоль волокон (75 МПа)

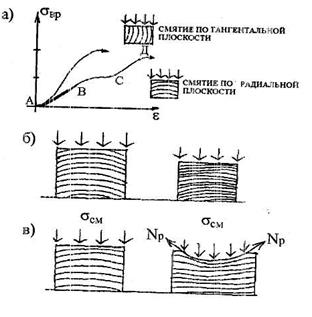

Это напряженное состояние элемента на поверхности, воспринимающей нагрузку. Смятие древесины возможно вдоль волокон, поперек волокон и под углом. При стандартных испытаниях на сжатие вдоль волокон малых образцов, имеющих хорошо приторцованные поверхности, обычно не наблюдается снижения сопротивления в результате смятия торцов. Для практических целей нормы проектирования не дают различие между прочностью на сжатие вдоль волокон и смятие вдоль волокон. Предел прочности смятия вдоль волокон принимается также, как и Rс вр = 44 МПа.

по радиальной и тангентальной плоскостям

Диаграмма смятия поперек волокон в радиальном направлении характеризуется тремя этапами. На первом этапе (АВ) происходит сжатие годовых слоев ранней древесины, и участок диаграммы почти прямолинейный. Второй этап (ВС) характеризуется смятием оболочек клеток ранней древесины.

Этот этап работы древесины не требует больших усилий, и на диаграмме наблюдается участок, слегка наклоненный к оси абсцисс. Третий этап (СД) протекает за счет сжатия клеток поздней древесины, т.е. уплотнения древесного вещества. Поэтому древесина вновь приобретает способность сопротивляться действию нагрузки, и, как правило, разрушения древесины не происходит.

При сжатии поперек волокон в тангентальном направлении характерна одноэтапная диаграмма. Усилия воспринимаются одновременно ранними и поздними зонами годичных слоев. Нагружение завершается зачастую разрушением древесины.

Сопротивление древесины на местное смятие выше, чем при смятии по всей поверхности. Повышение происходит в основном за счет распределения напряжений на большую поверхность в направлении вдоль волокон, благодаря поддерживающему влиянию не нагруженных соседних волокон, работающих при этом на растяжение.

Скалывание является наиболее неблагоприятным, хрупким характером разрушения древесины. Существующая методика испытания образцов на скалывание некорректна, не учитывает наличие изгибающего момента от действия приложенного усилия, вызывающие дополнительные растягивающие напряжения по площадке скалывания.

В реальных конструкциях в опорных зонах, где чаще всего происходит скалывание, имеет место сложное напряженное состояние (различное сочетание касательных и нормальных напряжений) неадекватное напряженному состоянию стандартных образцов при испытании.

Различают два вида скалывания древесины: одностороннее и промежуточное. В первом случае силы скалывания расположены по одну сторону от площадки скалывания, что приводит к неравномерному распределению по ее длине скалывающих напряжений τ (рис. 5). Процесс скалывания в этом случае обычно сопровождается расщеплением или отрыванием волокон. Причиной тому служит момент М =Т× е.

Во втором случае площадка скалывания находится в промежутке между двумя действующими на нее силами, в результате чего напряжения распределяются по длине площадки скалывания более равномерно.

Для инженерных методов расчета часто используют формулу для определения расчета сопротивления на скалывание (рис. 5). Как показали исследования в МИСИ, эта формула имеет запас прочности.

Строительная фанера.

Пиломатериалы.

Фанера – многослойный листовой древесный материал. Изготавливается из шпона путем холодного или горячего прессования. Смежные слои фанеры имеют взаимно перпендикулярное направление волокон. Фанера толщиной более 15 мм. называется фанерной плитой. Так как структура фанеры перекрестная, она обладает меньшей анизотропностью механических свойств. Явления усушки и разбухания у фанеры незначительны и соответствуют значениям для древесины вдоль волокон.

Положительные свойства фанеры те же, что и у древесины. Для клееных строительных конструкций СНиП рекомендуется применять 2 марки фанеры: ФСФ, ФБС.

— ФСФ на смоляном фенолформальдегидном клее, изготавливается из березы или лиственницы, может быть комбинированной, обладает повышенной водостойкостью, выпускается толщиной от 8 до 45 мм. Фанера из лиственницы дешевле фанеры из березы.

Пиломатериалы

Для распиловки используют бревна (пиловочник) преимущественно хвойных пород. Максимальная длина пиловочника 6 м. (до 6,5 м.).

По ГОСТ длина пиловочника регламентируется от 2 до 6 м., с градацией 25 см.. Бревна длиной более 6 м. поставляются по спец. заказу. Диаметр бревна измеряется в тонком (вершинном) сечении (без коры). По ГОСТ диаметр от 14 см и выше с градацией 2 см. Качество бревен оценивается согласно ГОСТ по трем сортам. Уменьшение диаметра по длине бревна от комля в вершине называется сбегом. Условно для расчетов сбег равен 1 см/п. м.

Продукция лесопильного производства называется пиломатериалы.

Нормы рекомендуют для несущих конструкций применять древесину или пиломатериалы, удовлетворяющие требованиям по 1,2,3 сорту. Кроме общестандартных требований, к древесине для несущих конструкций предъявляют дополнительные требования:

2. В заготовках 1 и 2 сорта для крайне растянутой зоны 0,15h клееных изгибаемых элементов и в досках 1-3 сортов, толщиной 60 мм. и менее, работающих на ребро при изгибе или на растяжение, не допускается наличие сердцевины.

Конструкционные, химические меры борьбы с гниением, горением, поражением насекомыми.

Качество лесоматериалов определяется, в основном, степенью однородности строения древесины, от которой зависит ее прочность. Степень однородности древесины определяется размерами и количеством участков, где однородность ее строения нарушена и прочность снижена. Такие участки называют пороками.

Основными недопустимыми пороками древесины являются: гниль, червоточины и трещины в зонах скалывания в соединениях.

Наклон волокон (косослой) относительно оси элемента так же является допустимым с ограничением пороком. Он образуется в результате природного винтообразного расположения волокон в стволе, а также при распиловке бревен в результате их сбега.

Трещины, возникающие при высыхании древесины, тоже относятся к числу ограниченно допускаемых пороков.