Чем обусловлены механические свойства высокопрочного чугуна

Высокопрочный чугун с шаровидным графитом или ВЧШГ – это конструкционный материал, обладающий высокими прочностными свойствами и хорошими эксплуатационными характеристиками. Как известно, в чугунах форма зерна графита оказывает определяющее влияние на прочностные характеристики материала. В высокопрочном чугуне ВЧШГ графитные включения имеют шаровидную форму*. Вследствие чего ВЧШГ по механическим свойствам значительно превосходит серый чугун и успешно конкурирует со сталью.

Высокопрочный чугун с шаровидным графитом выгодно отличается от стали хорошими литейными свойствами (высокой жидкотекучестью, малой склонностью к образованию горячих трещин, меньшей усадкой и т.д.), относительной простотой процесса выплавки и меньшей стоимостью.

*Шаровидный графит также называют сфероидальным или глобулярным графитом.

Из истории высокопрочного чугуна с шаровидным графитом (ВЧШГ)

В 1943 году на Съезде Американской Ассоциации Литейщиков (AFS) J.W. Bolton фантазировал на тему управления формой графита в сером чугуне. Несколько недель спустя американец Keith Dwight Millis в исследовательской лаборатории «International Nickel Company» (INCO) сделал следующее открытие: при добавлении магния в расплав чугуна в ковше, в отливке получается не пластинчатый графит, а графит практически идеальной шаровидной формы.

Исходя из вышесказанного можно фактически считать годом рождения высокопрочного чугуна с шаровидным графитом (ВЧШГ) 1943 год. Наши источники [1] называют днём рождения высокопрочного 7 мая 1948 года, когда состоялся съезд американских литейщиков в Филадельфии и фирмой «International Nickel Company» было сделано публичное заявление о получении высокопрочного чугуна с шаровидным графитом.

Однако авторы [2] официальным днём рождения высокопрочного чугуна с шаровидным графитом склонны считать всё-таки более позднюю дату, а именно 25 октября 1949 года, когда Кейтом Д. Миллисом был получен патент на высокопрочный чугун с шаровидным графитом (ВЧШГ) за номером 2485760 (Cast ferrous alloy).

В тех же годах (1948-1949) в Киеве и Москве начинает активно развиваться это направление: создаются научные школы по разработке технологий получения ВЧШГ и изучению свойств высокопрочных чугунов.

Необходимо отметить, что российский стандарт на высокопрочный чугун, ГОСТ 7293-85, несмотря на название «Чугун с шаровидным графитом для отливок» распространяет своё действие как на высокопрочный чугун с шаровидным графитом (ВЧШГ), так и на высокопрочный чугун с вермикулярным графитом (ВЧВГ).

Свойства высокопрочного чугуна

Свойства высокопрочных чугунов весьма многообразны, однако отличительной особенностью таких чугунов является сочетание хороших литейных свойств и высоких прочностных характеристик. К свойствам высокопрочного чугуна относятся также: хорошая обработка резанием, высокая пластичность, низкая чувствительность к концентраторам напряжения, устойчивость к циклическим нагрузкам.

Требования к механическим свойствам высокопрочного чугуна регламентированы стандартом ГОСТ 7293-85 (СТ СЭВ 4558-84).

Применение высокопрочного чугуна

Наряду с конструкционными высокопрочными чугунами применяются высокопрочные чугуны со специальными свойствами: жаростойкий и ростоустойчивый (например, см. Нирезист), стойкий в различных агрессивных средах, антифрикционный высокопрочный чугун с низким коэффициентом трения и т.д.

Самая известная на сегодняшний день область применения высокопрочного чугуна — это производство труб из ВЧШГ.

Получение высокопрочного чугуна

Так как рост производства отливок из ВЧШГ обусловлен исключительно благоприятным сочетанием физико-механических, эксплуатационных и механических свойств этого материала, а также экономическими соображениями, объём производства и потребления отливок из высокопрочного чугуна с шаровидным графитом непрерывно увеличивается.

Получение в структуре чугуна шаровидной формы графита основано на раздельной или совместной обработке жидкого чугуна магнием, РЗМ, кальцием и другими присадками, содержащими в том или ином количестве указанные (сфероидизирующие графит) вещества, присадками.

Наиболее распространённым в мировой практике способом получения высокопрочного чугуна является магниевый процесс, основанный на введении в расплав металлического магния, магниевых лигатур и комплексных модификаторов, содержащих магний.

По теории и практике применения высокопрочного чугуна при изготовлении отливок опубликовано очень большое количество работ, как нашими, так и зарубежными учёными. Равно как и по исследованию механизмов получения высокопрочных чугунов. В качестве примера подобных работ предлагаем ознакомиться с перечнем литературы в настоящем обзоре (см. ниже), а также с разделом Литература сайта www.modificator.ru.

Несмотря на обилие трудов на эту тему, до сих пор дискуссионными остаются такие важные вопросы, как оптимальный состав модификатора, условия и технологии модифицирования, механизм образования графита, режимы термообработки и другие.

Автор: Корниенко А.Э. (ИЦМ)

О высокопрочном чугуне на сайте www.neksova.ru >>>

Высокопрочный чугун — свойства и состав

Высокопрочный чугун

Высокопрочный чугун чаще всего используют при производстве деталей, которые должны быть малочувствительны с внешним концентраторам напряжения, которые должны быть антифрикционными и в тоже время иметь невысокую стоимость.

Чтобы получить высокопрочный чугун в сплав добавляют металлический магний, его лигатуры и модификаторы, которые имеют в своем составе магниевые соединения. Очень важно при выплавке отливок точно подобрать соотношение всех компонентов, чтобы в конечном результате получить отливку с необходимыми технологическими параметрами.

Разновидности высокопрочного чугуна

Высокопрочный чугун различают в первую очередь по своей металлической основе – это может быть:

Каждый из таких видов чугуна получают из серых с помощью модифицирования. При модифицировании используется магний или церий. После модифицирования серого чугуна получается высокопрочный. Который характеризуется высокими механическими свойствами.

Высокопрочный чугун не имеет неравномерностей, а также в нем отсутствует напряжение, достигается это путем использования шаровидной формы графита.

Маркируется этот сплав индексом ВЧ, после которого идет цифра, которая указывает предел прочности.

Особенности высокопрочного чугуна

Высокопрочный чугун обладает такими уникальными свойствами:

Чаще всего высокопрочные чугунные сплавы имеют такой состав:

Регулируя эти основные составляющие компоненты, можно получить чугунные отливки высокого качества именно с теми параметрами, которые необходимы для длительной эксплуатации изделия.

Высокопрочный чугун — использование

Из данного сплава можно получить отливки как небольшого веса – это меньше килограмма, до изделий в несколько тонн. Отливки из высокопрочного чугуна используются:

При необходимости такой чугун может обладать и специальными свойствами, жаростойкими, антифрикционными, иметь низкий коэффициент трения и прочие. Одной из самой популярной сферой использования высокопрочного чугуна является производство труб.

Высокопрочный чугун

Высокопрочный чугун

Высокопрочный чугун отличается тем, что его высокие механические свойства обусловленные шаровидным графитом, который в меньшей степени, чем пластинчатый графит в СЧ, ослабляет рабочее сечение матрицы и, что еще важнее, не оказывает на нее сильного надрезывающего действия, вследствие чего вокруг сфероидов графита в меньшей степени создаются концентрации напряжений. Кроме того, некоторые марки этого чугуна имеют также высокую износостойкость и хорошие коррозионную стойкость, теплостойкость, жаростойкость, хладостойкость, антифрикционные свойства и обрабатываемость и могут подвергаться сварке и автогенной резке.

Весьма важно также, что высокопрочный чугун имеет хорошие литейные свойства: высокую, малую величину, незначительную склонность к образованию горячих трещин. Вместе с тем его склонность к образованию усадочных раковин и литейных напряжений выше, чем у серого чугуна, и находится на уровне стали или ковкого чугуна.

Наиболее важным для механических свойств высокопрочного чугуна является получение графита правильной шаровидной формы, хотя в некоторых случаях допустим графит смешанной формы. Правильная шаровидная форма графита зависит от ряда факторов (состав металла, условия модифицирования, шихтовые материалы и прочие условия плавки), но в первую очередь она связана с содержанием остаточного Mg, Се или других сфероидизаторов.

Высокопрочный чугун по составу является одним из основных факторов, определяющих механические свойства ВЧШГ.

Кремний оказывает значительное влияние как на структуру, так и на механические свойства ВЧШГ, и практически регулирование количества феррита в ВЧШГ в сыром состоянии осуществляют подбором содержания кремния в металле. Марганец оказывает на структуру ВЧШГ влияние, противоположное влиянию кремния, уменьшая количество феррита и увеличивая количество перлита. Поэтому для получения высокой пластичности содержание марганца не должно превышать 0,4%.

Фосфор оказывает весьма существенное влияние на структуру и свойства ВЧШГ, образуя ФЭ и понижая удлинение и ударную вязкость поэтому его содержание не должно превосходить 0,1% и даже, если возможно, должно быть ниже, особенно в толстостенных отливках, где широко развивается его ликвация. Содержание серы в исходном жидком чугуне до модифицирования должно находиться на низком уровне (не выше 0,02% или даже ниже), так как она затрудняет процесс модифицирования и получение ШГ и понижает механические свойства ВЧШГ вследствие образования сфероидизаторами сульфидов.

Никель способствует увеличению количества перлита в высокопрочном, как и в сером чугуне. Никель и молибден в ВЧШГ при совместном легировании способствуют образованию бейнитной и мартенситной структур в сыром состоянии. Никель и марганец в ВЧШГ при совместном легировании (до 2 и 3,5% соответственно) позволяют получать конструкционный чугун с повышенными значениями износостойкости и кавитационной стойкости.

Магний и церий, применяющиеся как сфероидизаторы, обычно остаются в ВЧШГ в количестве не менее 0,03 и 0,02% соответственно, в противном случае графит кристаллизуется в шаровидной форме только частично, вследствие чего механические свойства высокопрочного чугуна понижаются.

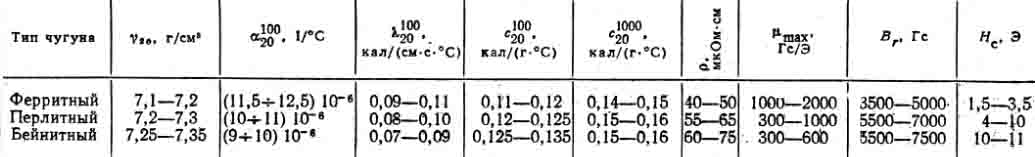

Таблица 1.22. Физические свойства ВЧШГ.

Износостойкость является положительной особенностью ВЧШГ поэтому этот высокопрочный чугун часто применяется для изготовления деталей, работающих в условиях абразивного износа и трения при высоких удельных давлениях и затрудненной смазке. Наиболее благоприятной в этом случае матрицей нелегированного ВЧШГ является перлитная, характеризующаяся меньшим износом и меньшим коэффициентом трения.

К числу важных свойств нелегированного или слаболегированного ВЧШГ относятся, кроме высоких механических, антифрикционные свойства, проявляющиеся при работе деталей в условиях трения в подшипниках. Материал, работающий в таких условиях, помимо высокой износостойкости, должен обладать рядом других свойств, к числу которых относятся: низкий коэффициент трения, высокая теплопроводность, препятствующая повышению температуры на поверхности трения, хорошая обрабатываемость, хорошая прирабатываемость, способность удерживать смазку в виде непрерывной пленки, отсутствие заедания и т. п.

По герметичности ВЧШГ значительно превосходит СЧ вследствие отсутствия графитной пористости и поэтому является благоприятным материалом для отливок, работающих под большим давлением (400 кгс/см 2 и более). Это позволяет использовать его для производства деталей дизелей, насосов, гидравлических и газовых установок.

Коррозионная стойкость высокопрочного чугуна весьма высока: не ниже, чем у СЧ, и значительно выше, чем у углеродистой стали. При коррозии высокопрочного чугуна очень быстро образуется поверхностный окисленный слой, который прочно сцеплен с матрицей и препятствует дальнейшему развитию коррозии, в отличие от стали, на поверхности которой образуется легко отслаивающиеся слой, не препятствующий дальнейшему распространению коррозии. Особенно велика коррозионная стойкость ВЧШГ в атмосферных условиях, что наиболее заметно при воздействии морской атмосферы, когда высокопрочный чугун превосходит даже медистую сталь. Кавитационная стойкость ВЧШГ значительно выше, чем у СЧ, причем при перлитной структуре она больше, чем при ферритной.

Литейные свойства ВЧШГ значительно отличаются от соответствующих свойств других чугунов.

Высокопрочный чугун по усадке значительно отличается от усадки СЧ, что является основной причиной большой склонности его к образованию усадочных дефектов, хотя по усадке в жидком состоянии ВЧШГ не отличается от СЧ. Общая усадка ВЧШГ практически меньше, чем у СЧ, но разница эта сравнительно невелика и изготовление моделей и стержневых ящиков часто производится с применением тех же усадочных масштабов, что и для СЧ.

Благодаря высоким показателям и хорошему сочетанию прочностных, эксплуатационных, физических и технологических свойств ВЧШГ находит очень широкое применение во всех отраслях промышленности. Как показывает зарубежный и отечественный опыт, им во многих случаях заменяют стальное литье, стальные поковки, ковкий и серый чугуны.

Преимуществом ВЧШГ перед сталью является меньшая плотность, а значит, и меньшая масса, которая еще более снижается в связи с тем, что из этого чугуна можно отливать более тонкостенные детали благодаря его более высокой жидкотекучести.

Важным преимуществом в этом отношении является также более низкая температура плавления (примерно на 300° С), что облегчает и удешевляет процесс плавки. Кроме того, значительно упрощается и удешевляется изготовление литейных форм, так как не требуются дорогие формовочные материалы, специальная керамика для литниковых систем и т. п.

Большим преимуществом ВЧШГ являются также его более благоприятные литейные свойства, в том числе меньшая литейная усадка и соответственно меньшая склонность к образованию горячих трещин, а также бблыпая циклическая вязкость и более высокие значения служебных свойств (износостойкость и антифрикционные свойства, жаростойкость, обрабатываемость и др.), как это было указано выше.

Высокие значения механических свойств ВЧШГ дают также возможность заменять им серый чугун, причем возможны уменьшение толщин стенок и снижение массы отливок.

По всем указанным причинам ВЧШГ применяется в настоящее время для большой номенклатуры деталей ответственного назначения массой от нескольких килограмм до нескольких тонн для работы при высоких статических, ударных и циклических нагрузках в условиях износа, а также и при воздействии агрессивных сред и высоких температур.

Высокопрочный чугун с шаровидным или вермикулярным графитом (ВЧШГ, ВЧВГ)

Отличительной особенностью ВЧШГ являются его высокие механические свойства (табл. 1, 2), обусловленные шаровидной формой графита, который не оказывает сильного надрезывающего воздействия на металлическую основу, вследствие чего вокруг сфероидов графита в меньшей степени возникает концентрация напряжений. При этом ВЧШГ, как и другие чугуны, можно получать со всеми известными структурами металлической основы, выбирая состав металла, в том числе его легирование, технологию производства и методы термической обработки (табл. 3).

Кроме того, ВЧШГ имеет хорошие коррозионную стойкость (не ниже, чем СЧ, см. табл. 2 в статье коррозионная стойкость чугуна), жаростойкость, хладостойкость, антифрикционные свойства, обрабатываемость и может подвергаться сварке и автогенной резке.

ВЧШГ имеет хорошие литейные свойства: высокую жидкотекучесть, незначительную склонность к образованию горячих трещин. Вместе с тем его склонность к образованию усадочных раковин и литейных напряжений выше, чем у СЧ, и находится на уровне этих свойств для стали или ковкого чугуна.

Наиболее существенным для механических свойств ВЧШГ является получение графита правильно шаровидной формы. Шаровидная форма графита зависит от состава металла, условий модифицирования, шихтовых материалов и других условий плавки и от скорости охлаждения отливки. Чем больше скорость охлаждения, тем ближе к шаровидной форме и дисперсией включения графита. Для получения заданных свойств в отливках с большей толщиной стенки уменьшают содержание С и Si в чугуне с повышением их соотношения (табл. 3). Для получения чугуна высоких марок используют легирование небольшим количеством Ni, Сr, Сu, Мо.

| Чугун | σв, МПа | σ0,2, МПа | δ, % | HB |

|---|---|---|---|---|

| не менее | ||||

| Ферритный чугун | ||||

| ВЧ 35 | 350 | 220 | 22 | 140-170 |

| ВЧ 40 | 400 | 250 | 15 | 140-202 |

| Перлитно-ферритный чугун | ||||

| ВЧ 45 | 450 | 310 | 10 | 140-225 |

| ВЧ 50 | 500 | 320 | 7 | 153-245 |

| Перлитный чугун | ||||

| ВЧ 60 | 600 | 370 | 3 | 192-277 |

| ВЧ 70 | 700 | 420 | 2 | 228-302 |

| ВЧ 80 | 800 | 480 | 2 | 248-351 |

| Бейнитный чугун | ||||

| ВЧ 100 | 1000 | 700 | 2 | 270-360 |

| Чугун с вермикулярным графитом (не регламентирован ГОСТом) | ||||

| Ферритный | 330-380 | — | 3-8 | 135-170 |

| Перлитный | 500-600 | — | 2 | 190-250 |

Некоторые примеси оказывают вредное влияние на процесс модифицирования, а следовательно, и на свойства ВЧШГ. Поэтому их содержание должно быть ограничено (0,009% РЬ; 0,13% Sn; 0,026% Sb; 0,04% Ti; 0,08% As; 0,3% Al).

Получение ШГ в чугуне возможно при обработке расплава сфероидизирующими металлами (Mg, Са, Се и др.) и их смесями с другими металлами или неметаллами. Чаще всего применяют магниевые лигатуры на основе Ni, Сu, Si или Са. Чтобы подавить демо-дифицнрующие влияния примесей, всегда имеющихся в чугуне, в лигатуры к магнию дополнительно вводят один или несколько РЗМ.

Способы получения чугуна с вермикулярным графитом принципиально не отличаются от способов получения ВЧШГ, за исключением меньшего количества глобуляризирующих элементов, вводимых в расплав при модифицировании.

Механические свойства чугуна с вермикулярным графитом ближе к свойствам чугуна с шаровидным графитом, а литейные свойства — к чугуну с пластинчатым графитом. ВЧВГ обладает меньшей чувствительностью к изменению толщины стенки отливки, чем чугун с пластинчатым и шаровидным графитом, и вследствие этого может более успешно использоваться в качестве конструкционного материала для крупногабаритных массивных деталей.

Изменение механических свойств ВЧШГ и ВЧВГ при повышенных температурах приведено в (табл. 4). Прочность до 400—450 °С изменяется незначительно, причем она сначала несколько снижается при 150—200 °С, как у многих железоуглеродистых сплавов, а затем снова возрастает при 350—400 °С.

Модуль упругости у всех типов чугуна монотонно снижается с повышением температуры.

По герметичности высокопрочный чугун значительно превосходит серый вследствие отсутствия графитовой пористости и пригоден для деталей, работающих под давлением до 40 МПа.

Хорошая износостойкость обусловливает частое использование его для деталей, работающих в условиях абразивного изнашивания и трения при высоких давлениях и затрудненной смазке. Наиболее благоприятной в этом случае металлической основой нелегированного ВЧШГ является перлитная, характеризующаяся меньшим коэффициентом трения f. У перлитного чугуна (НВ 270) f=0,63 при давлении р=1,4 МПа, f=0,52 при р=2,5 МПа, а при перлитно-ферритной основе (НВ 207) f соответственно 0,7 и 0,62.

Сила резания ВЧШГ на 50—60% выше, чем у серого чугуна той же твердости, но при эквивалентных значениях σв обрабатываемость ВЧШГ лучше, чем СЧ. Параметры шероховатости обработанной поверхности у ВЧШГ ниже, вследствие обособленности выделений графита в нем.

Высокопрочный чугун с шаровидным графитом (ВЧШГ)

Таблица 1. Механические свойства чугуна в литом состоянии или после термической обработки

| Марка чугуна | Временное сопротивление при растяжении σВ, МПА (кгс/мм 2 ) | Условный предел текучести σ02, МПА (кгс/мм 2 ) | Относительное удлинение, δ, % | Твердость по Бринеллю, НВ |

| не менее | ||||

| ВЧ 35 | 350 (35) | 220 (22) | 22 | 140-170 |

| ВЧ 40 | 400 (40) | 250 (25) | 15 | 140-202 |

| ВЧ 45 | 450 (45) | 310 (31) | 10 | 140-225 |

| ВЧ 50 | 500 (50) | 320 (32) | 7 | 153-245 |

| ВЧ 60 | 600 (60) | 370 (37) | 3 | 192-277 |

| ВЧ 70 | 700 (70) | 420 (42) | 2 | 228-302 |

| ВЧ 80 | 800 (80) | 480 (48) | 2 | 248-351 |

| ВЧ 100 | 1000 (100) | 700 (70) | 2 | 270-360 |

Механические свойства ВЧШГ в сравнении со сталью:

По микроструктуре ВЧШГ подразделяют на ферритный, ферритоперлитный, перлитный, перлитоцементитоферритный и аустенптиый. Различают также высокопрочный чугун с трооститной, трооститоферритной, мартенситной, перлитоцементитной и др. структурами. Ферритный и аустенитный чугуны отличаются высокими пластическими свойствами (относительное удлинение 5—35%, ударная вязкость 2—20 кгс • м/см 2 ). К аустенитным относятся чугуны номаг и нирезист с разным содержанием никеля. Высокие мех. свойства аустенитных чугунов не изменяются до температуры 600°С. Особенно перспективны такие чугуны при эксплуатации в условиях низких температур (вплоть до температуры — 250°С). Перлитный и трооститный чугуны характеризуются высокой прочностью (предел прочности на растяжение 60—140 кгс/мм 2 ) при относительно невысоких пластических свойствах (относительное удлинение — 2,0—6%, ударная вязкость 2,0—6,0 кгс • м/см 2 ). Получению перлитной структуры способствуют никель, медь, хром, марганец и олово. Чугун с перлитной и трооститной структурами отличается высокой износостойкостью; чугун с трооститной и трооститоферритной структурами, получаемыми изотермической закалкой. [1]

Грубо говоря: ВЧШГ обладает механическими свойствами стали (иногда превосходя их) и литейными свойствами серого чугуна (высокая жидкотекучесть, отсутствие склонности к образованию трещин и т.д.). Всё это даёт предпосылки для широкого использования отливок из ВЧШГ в промышленности. Так в частности, срок службы металлургических изложниц из ВЧШГ в 1,5-2,5 раза выше изложниц из серого чугуна.

Интересен опыт чешского предприятия «KASI», освоившего крупномасштабное (крупнейшее в Европе) производство люков смотровых колодцев из ВЧШГ на АФЛ HWS, при этом масса люка была снижена практически на 50%, по сравнению с люками из серого чугуна. Начиная с 80-х годов минувшего столетия московский завод «Водоприбор» также производит люки смотровых колодцев из ВЧШГ на кокильной АФЛ (с вертикальным разъёмом), используя синтетический чугун, масса люка также значительно снижена.

Из ВЧШГ производят детали прокатного и кузнечно-прессового оборудования; горнорудного и дробильно-размалывающего оборудования; детали турбин; корпуса редукторов; детали зубчатых передач и подъемно-транспортного машиностроения.

Меньший удельный вес и значительно более высокая жидкотекучесть ВЧШГ по сравнению со сталью, позволяет с высокой эффективностью использовать отливки из ВЧШГ в автомобилестроении взамен стальных отливок, что ведёт к снижению массы автомобиля и возрастанию его мощности. Из ВЧШГ производят коленчатые валы, шестерни, картеры и т.п.

Значительное место в производстве труб большого диаметра, работающих под высоким давлением, занимают центробежно литые трубы из ВЧШГ. Производство фитингов для метрополитена и туннелей из ВЧШГ позволило значительно снизить их массу.

Использование ЧШГ в станкостроении позволило конструировать сложные литые детали для станков и оборудования тяжелого машиностроения массой более 150 т (матрицедержатели машин инжекционного прессования, цилиндры и станины ковочных прессов, поршни и другие детали), снизить массу литых деталей с сохранением достаточной жесткости. ЧШГ является идеальным материалом для множества ручных инструментов (гаечных ключей, струбцин, калибров и т. д.). В деталях бумагоделательных машин ЧШГ обеспечивает значительный технико-экономический эффект (например, благодаря тому, что модуль упругости ЧШГ на 60 % выше по сравнению с ЧПГ, снижена масса нажимных и сушильных валков машин). ЧШГ — распространенный материал запорной и регулирующей арматуры, работающей в газовой и жидких средах (кислотных, солевых и щелочных). Например, за рубежом из ЧШГ была отлита партия шаровых вентильных заглушек для магистрального газопровода Сибирь — Западная Европа диаметром 1420 мм. Первоначально эти заглушки производились из стальных поковок диаметром 2440 мм и массой 17 т каждая. [4]

Патент на высокопрочный чугун с шаровидным графитом за №2485760 от 25.10.1949 получил Кейт Д. Миллис. С пятидесятых годов минувшего столетия по всему миру началось промышленное производство отливок из ВЧШГ. Первые места по объёмам производства отливок из ВЧШГ на протяжении последних лет делят между собой Япония и США, как наиболее развитые в технологическом плане страны. Сегодня в большинстве промышленно развитых стран объём производства отливок из ВЧШГ среди железоуглеродистых сплавов занимают второе место после серого чугуна.

Научная школа в области исследования ВЧШГ в Украине начала формироваться в середине шестидесятых годов минувшего столетия на базе Института проблем литья НАН УССР (ныне ФТИМС НАН Украины). Вопросами производства литья из ВЧШГ занимались в разное время такие видные учёные как: Волощенко М.В., Ващенко К.И., Горшков А.А., Сидлецкий О.Г., Шумихин В.С., Шейко А.А., Левченко Ю.Н., Литовка В.И. и многие другие.

Самое крупное массовое производство отливок из ВЧШГ методом внутриформенного модифицирования для автотракторного машиностроения было налажено семидесятых – восьмидесятых годах минувшего столетия на Купянском заводе «Центролит» (Харьковская обл.). К сожалению, сегодня этот завод уже не существует.