Чем обуславливается реальная прочность металлов

Большая Энциклопедия Нефти и Газа

Описанный механизм возникновения и распространения сдвига является основной причиной пониженной реальной прочности металлов по сравнению с теоретической. [16]

В основе создания сверхпрочных материалов лежит современное представление о дислокациях ( искажения атомно-кристаллических пространственных решеток), как о первопричине наблюдающегося расхождения между реальной прочностью металлов и теоретической, предсказываемой на основании величины атомных связей в кристаллических решетках. [18]

В основе работ по созданию сверхпрочных материалов лежит современное представление о дислокациях ( местные искажения атомно-кристаллических пространственных решеток), как о первопричине наблюдающегося расхождения между реальной прочностью металлов и теоретической, предсказываемой на основании величины атомных связей в кристаллических решетках. [20]

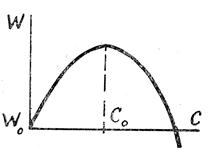

Существует и другой путь упрочнения металлов. Оказывается, что реальная прочность металлов падает с увеличением числа дислокаций только вначале. Достигнув минимального значения при некоторой критической плотности дислокаций, реальная прочность вновь начинает возрастать. [23]

Доказано, что реальная прочность металла падает с увеличением числа дислокаций только вначале. Достигнув минимального значения при некоторой критической плотности дислокаций, реальная прочность металла вновь начинает повышаться, так как в металле возникают не только параллельные друг другу дислокации, но и дислокации в разных плоскостях и направлениях. [25]

Повышение реальной прочности с возрастанием плотности дислокации объясняется тем, что при этом возникают не только параллельные друг другу дислокации, но и дислокации в разных плоскостях и направлениях. Таким образом, дислокации будут мешать друг другу перемещаться и реальная прочность металла повысится. [26]

Для того чтобы сдвиг произошел путем одновременного смещения одной части кристалла относительно другой, как это показано на рис. 2.1, а, потребовалось бы усилие, в сотни раз превышающее затрачиваемое при деформации реального металла. Рассмотрим, как происходит процесс скольжения в реальном металле и почему реальная прочность металла значительно ниже теоретической. [28]

Электронная библиотека

Ранее было отмечено, что на механические свойства материалов, и в частности металлов, основное, решающее влияние оказывают поверхностные дефекты, дислоцированные по границам кристаллических зерен и блоков.

На границах зерен металлов скапливаются легкоплавкие неметаллические примеси (например, сульфиды и фосфиды, окислы, мелкие поры и т.д.), которые резко ухудшают механические свойства. Тугоплавкие включения (например, МnS, с Тлл = 1620°С; А12О3 с Тпл = 2050°С), наоборот, входят внутрь зерна; они являются центрами кристаллизации, и при этом образуется мелкозернистая структура, что приводит к существенному увеличению механической прочности (σв).

Наличие в реальных кристаллах большого количества дислокаций и вакансий приводит к значительному снижению механической прочности. Например, прочность реальных кристаллов на сдвиг на 3 – 4 десятичных порядка ниже расчетной прочности идеальных кристаллов. Или – у технически чистого отожженного образца Fе, содержащего 0,1…0,2 % примеси, предел прочности на разрыв σв = 28 кгс/мм 2 (280 МПа), а у нитевидных кристаллов («усов») чистого Fе с содержанием примеси 0,001 %, у которых дефекты сведены к минимуму (практически нет), σв = 1336 кгс/мм 2 (13360 МПа), т.е. у «усов», больше в 48 раз, чем у технически чистого Fе. Однако у стали (железа, «испорченного» углеродом и другими присадками и поэтому имеющего высокую концентрацию дефектов) σв больше, чем у чистого железа, в 6—8 раз и равно 180…220кгс/мм 2 (1800…2200 МПа).

Приведенные данные показывают, что самую высокую прочность имеет железо, содержащее либо минимальную, либо максимальную концентрацию дефектов. Следовательно, прочность кристаллических тел с увеличением концентрации дефектов (дислокаций) до какого-то предела снижается, а далее возрастает. Это явление объясняет дислокационная теория пластической деформации.

Важнейшее свойство дислокаций – их легкая подвижность и активное взаимодействие между собой и с любыми другими дефектами решетки. Это взаимодействие затрудняет перемещение дислокаций в кристалле и тем самым упрочняет его. Чтобы вызвать движение дислокаций, достаточно создать в кристалле небольшое напряжение сдвига (например, 0,1 кгс/мм 2 ). С увеличением пластической деформации кристалла плотность дислокаций возрастает в тысячи, иногдав миллионы раз (в недеформированных металлических кристаллах через площадку в 1 см 2 проходит 10 6 …10 8 дислокаций).

При этом возрастает также концентрация других дефектов, которые затрудняют перемещение дислокаций; в результате кристалл упрочняется.

Легирование – это введение в металл небольших количеств специальных примесей, которые приводят к значительным его структурным изменениям. Легирующие добавки сильно взаимодействуют с дислокациями и затрудняют их движение, улучшая тем самым механические характеристики.

Закалка – это термическая обработка, заключающаяся в нагреве металла выше температуры фазового превращения в твердом состоянии, выдерживании при этой температуре и контролируемом ускоренном охлаждении. В результате этих операций в металле увеличивается концентрация дефектов, в том числе плотность дислокаций, а также образуется мелкозернистая структура, поэтому протяженность границы между зернами резко возрастает. Сама же граница труднопроходима для дислокаций, что приводит к затруднению их движения и упрочнению металла.

Наклеп – это обработка металлической заготовки путем прокатки, ковки или волочения. В результате пластической деформации металла увеличивается плотность дислокаций (и концентрация других дефектов), а главное – дислокации при этой обработке переплетаются, что приводит к затруднению их движения и упрочнению металла. На этом принципе было основано производство дамасской стали.

Указанные технологические операции (легирование, закалка, наклеп) создают оптимальную концентрацию дислокаций.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Теоретическая и реальная прочность твердых тел. Роль дефектов и трещин

МЕХАНИЗМ РАЗРУШЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ПРИ РАЗЛИЧНЫХ ВИДАХ МЕХАНИЧЕСКОГО ВОЗДЕЙСТВИЯ

Лекция N 2

Рассчитанная прочность в отличие от найденной экспериментально называется теоретической.

Теоретическая прочность зависит от природы сил взаимодействия между частицами (ионная, ковалентная, металлическая связь и др.) и от структуры материала.

Например, Орован предложил формулу

где

Более упрощенной является зависимость

Если величина перенапряжения (

Коэффициент концентрации напряжения в вершине микротрещины равен

Максимальную техническую прочность Гриффитс рассчитывал из условия: трещина растет только тогда, когда уменьшение упругой энергии в образце в процессе ее роста (за счет разгрузки материала вокруг растущей трещины) равно или больше увеличения потенциальной энергии, происходящего при образовании новых поверхностей разрыва. (По русски: прочность зависит от поверхностной энергии, когда образец рвется поверхностная (потенциальная) энергия увеличивается, а упругая энергия уменьшается. Когда Упр. Эн. Уменьшается сильнее чем увеличиваеться Пот. Эн. Образчу пиздец)

Формула Гриффитса. Изменение упругой энергии (ΔW) в образце в виде тонкой пластинки при образовании в ней трещины длиной (С), ориентированной перпендикулярно направлению растяжения, равно

Изменение упругой энергии является отрицательной величиной. Поверхностная энергия трещины длиной (с) равна (

По Гриффитсу условием разрушения является равенство этих изменений энергии. Из этого следует, что максимальная техническая прочность пластинки с внутренней трещиной длиной (с) равна

в случае плоского напряженного состояния.

При наличии краевой микротрещины, длина которой l вдвое меньше длины внутренней трещины

Из этих формул следует, что в средах, уменьшающих свободную поверхностную энергию, прочность уменьшается.

|

Дальнейшие исследования позволили уточнить условии, при которых трещина Гриффитса будет расти или смыкаться

(Изменение энергии (W) при образовании в ней трещины длиной (С))

Если длина трещины больше критической длины, то дальнейшее ее увеличение приведет к уменьшению общей энергии образца и трещина должна самопроизвольно расти.

Если трещина меньше критической, то к уменьшению общей энергии приведет ее уменьшение и трещина должна самопроизвольно смыкаться. При большем напряжении критическая длина трещины, при которой она является неустойчивой, меньше чем при малом, т. е.

Очагом зарождения трещин являются различные микродефекты:

Хрупкому разрушению металлического монокристалла всегда предшествует местная пластическая деформация, в ходе которой формируются дислокационные микронеоднородности, являющиеся концентраторами внутренних напряжений и вызывав поэтому зарождение и развитие трещины. Происхождение и форма трещины зависят прежде всего от того, с хрупким или пластическим материалом мы имеем дело.

Можно выделить три основных типа разрушения твердых тел.

Первый тип разрушения проявляется, когда дефекты в объеме и на поверхности одинаковы по степени опасности или возникают одновременно в процессе деформирования. Тогда во всем образце одновременно развивается множество микротрещин, которые за тем сливаются в одну магистральную трещину. При этом вся поверхность разрыва образна шероховатая. Так разрушаются поликристаллы, в которых микротрещины возникают в кристаллитах в результате пластической деформации и на ослабленных границах зерен. В монокристаллах множество предразрывных трещин возникает вследствие местных пластических деформаций в различных местах объема.

Второй тип проявляется, когда поверхностные дефекты опаснее внутренних и степень опасности отдельных поверхностных дефектов примерно одинакова. В этом случае при определенных условиях трещины растут единым фронтом кцентру образца. Так разрушаются нехрупкие твердые полимеры при малых напряжениях и больших временах испытаний.

Третий тип разрушения проявляется, когда на поверхности или в объеме хрупкого материала имеется выделяющийся по степени опасности дефект, от которого растет первичная трещина. По мере роста первичной трещины напряжение (σ’) в оставшемся неразрушенном сечении образца становится все больше по сравнению с исходным номинальным напряжением, рассчитанным на все поперечное сечение; вследствие этого рост трещины ускоряется. Когда нарастающее напряжение σ’ становится равным, а затем превосходит критическое σк, происходит переход от первой стадии разрыва ко второй и первичная трещина растет со скоростью, близкой к критической (υK). Вторичные трещины начинают быстро расти в оставшемся сечении при

Теоретическая и практическая прочность металлов.

Теоретический расчет прочности кристалла впервые был выполнен Я. Френкелем. В основу была положена простая модель двух рядов атомов, которые смещаются относительно друг друга под действием касательного напряжения т (рис. 5.1). При этом предполагалось, что атомы верхнего ряда перемещаются относительно нижнего как одно целое, одновременно. Такой механизм принято называть схемой жесткого сдвига.

х = ksm(2nx/b). (5.1)

Для малых смещений х = klnx/b. Используя закон Гука, величину напряжения сдвига можно представить в ином виде: т = Gx/a, где G — модуль сдвига; х/а — деформация сдвига.

Если приравнять приведенные выражения для х, то; х = Gb/lmi; подставляя это значение х в соотношение (5.1), получим:

х = ksin(2nx/b)

Для малых смещений х = klnx/b. Используя закон Гука, величину напряжения сдвига можно представить в ином виде: т = Gx/a, где G — модуль сдвига; х/а — деформация сдвига. Дальнейшие расчеты приводить не будем.

Если принять, что а =Ь, тогда теоретическое критическое напряжение сдвига приближенно равно G/2n. Например, для кристаллов меди G = 46 ООО МПа, следовательно, теоретическое значение т = 7320 МПа. В то же время для реальных кристаллов меди наблюдаемое сопротивление сдвигу составляет всего лишь 1,0 МПа. Таким образом, теоретическое значение прочности на несколько порядков выше действительной величины.

Уточнение приведенного выше расчета путем использования более близкого к действительности закона периодического изменения т в зависимости от х приводит к выражению ткр = G/30 (расчет по Маккензи), что также на несколько порядков превышает реальное сопротивление сдвигу.

Аналогичные рассуждения можно провести для случая, когда в результате действия нормальных напряжений происходит одновременный разрыв межатомных связей для двух рядов атомов и образуется трещина. Работа, затрачиваемая на разрушение, расходуется на создание двух новых поверхностей, обладающих поверхностной энергией уг. Теоретическую прочность идеального кристалла, определенную из условия равенства работы отрыва двух рядов атомов и поверхностной энергии, образованной при этом трещины.

Фактическая прочность материалов на несколько порядков меньше значений теоретической прочности. Объяснение расхождения теоретической и реальной прочности материалов дает теория дефектов кристаллического строения, позволившая раскрыть сущность явлений, происходящих при пластической деформации, и установить физическую природу пластичности и прочности металлов и их сплавов.

Остаточные напряжения. Наклёп.

Наклеп на сегодня является широко известной операцией, которая доказала свою необходимость во многих сферах применения, основными принципами которых являются:

· Остаточные напряжения. Классификация

В процессе производства деталей возникают технологические остаточные напряжения. Их появление связано с условиями изготовления деталей.

Виды остаточных напряжений

Остаточные напряжения обычно классифицируют по признакам протяженности силового поля и по физической сущности. Общепринятой является классификация по протяженности силового поля.

Остаточные напряжения l-го рода в материале детали возникают в результате различных технологических факторов при ее изготовлении. Их величина определяется плотностью дислокаций, а знак зависит от характера расположения однородных дислокаций по отношению к поверхности детали. Сжимающие остаточные напряжения возникают в случае преобладающего расположения у поверхности множества положительных дислокаций на параллельных плоскостях скольжения, а в случае рас положения у поверхности отрицательных дислокаций возникают остаточные напряжения растяжения.

По представлению физики твердого тела, напряжения в металле или сплаве рассматриваются как следствие искажения кристаллической решетки. Физической моделью механизма образования технологических остаточных напряжений применительно к деталям, поверхностный слой которых деформирован в процессе механической обработки, в этом случае является атомная или дислокационная модель.

Технологические факторы (способы и режимы обработки поверхности, состояние инструмента, системы и степень охлаждения и др.) оказывают определяющее влияние на величину и знак остаточных напряжений. Обработка резанием (точение) поверхности заготовки детали обычно вызывает появление растягивающих напряжений величиной до 70 МПа. Глубина распространения их находится в пределах 50. 200 мкм и зависит от условий формообразования поверхности. При фрезеровании возникают как растягивающие, так и сжимающие напряжения. При шлифовании чаще всего возникают растягивающие напряжения.

Фазовые превращения (в процессе его кристаллизации и остывания, термической обработки и распада твёрдого раствора), сопряженные с увеличением или уменьшением объёма отдельных зерен, порождают значительные остаточные напряжения.

При изменении температуры микронапряжения могут возникать из-за наличия в металле различных компонентов с различными коэффициентами линейного расширения, а также из-за анизотропии свойств отдельных зерен, особенно для металлов с некубической решеткой, обусловливающей различие в величине линейного расширения по разным кристаллографическим осям.

Разделение объема зерна на блоки создает в зерне микронапряжения. Причиной возникновения их являются вновь образовавшиеся границы между блоками. В граничном слое между блоками накапливаются дислокации и атомы примесей, которые искажают кристаллическую решетку и порождают напряжения.

Отличие микро- и макронапряжений заключается не только в величине масштаба их проявления. Макронапряжения могут возникать в любой сплошной однородной изотропной среде. Микронапряжения в таком материале существовать не могут, они могут возникать вследствие существенной неоднородности кристаллического материала и его анизотропных свойств.

Возникновение искажений кристаллической решетки связано с отклонением атомов от положения равновесия, причиной которых являются главным образом дислокации и внедренные атомы. Распределение искажений, вызванных присутствием в решетке растворенных атомов, и различного рода несовершенств структуры при низких температурах остается постоянным.

Большая Энциклопедия Нефти и Газа

Реальная прочность металлов падает с увеличением числа дислокаций только вначале. Достигнув минимального значения при некоторой плотности дислокаций, реальная прочность вновь начинает возрастать. [2]

Для определения реальной прочности металла сварных соединений проводились испытания на растяжение образцов с уже имеющимися дефектами в корне швов, выполненных электродуговой сваркой ( непровары и подрезы), и в зоне сварки стыков, выполненных газопрессовой сваркой ( несплавления в стыках), причем наружная и внутренняя поверхности образцов механически не обрабатывались. [3]

Оказывается, что реальная прочность металлов падает с увеличением числа дислокаций только вначале. [5]

Доказано, что реальная прочность металла падает с увеличением числа дислокаций только вначале. Достигнув минимального значения при некоторой критической плотности дислокаций, реальная прочность металла вновь начинает повышаться, так как в металле возникают не только параллельные друг другу дислокации, но и дислокации в разных плоскостях и направлениях. [7]

Оказывается, что реальная прочность металлов падает с увеличением числа дислокаций только вначале. [9]

Второй способ повышения реальной прочности металлов заключается в изменении структурного состояния материала при заданном постоянном уровне сил межатомных связей. [10]

Такие дислокации будут мешать друг другу перемещаться и реальная прочность металла повысится. [12]

Описанный механизм возникновения и распространения сдвига является первопричиной пониженной реальной прочности металлов по сравнению с теоретической. Перемещение площадки облегченного скольжения продолжается до Тех пор, пока дислокация не выйдет на поверхность кристаллического блока или не встретится с препятствием. [13]