Что значит строгать металл

Что такое строгание металла

Давайте поговорим непосредственно о строганье металла. Этот метод заключается в снятии стружки с верхнего слоя, поверхности детали, которая подлежит обработки. Весь процесс заключается в возвратно-поступательных движениях, которые призваны совершать или станок, или сама заготовка. Зависит это от размеров детали, подлежащей механической обработке и характеристик станка.

Существует виды резцов, которыми пользуются для обработки металлов. Они классифицируются по трём критериям: назначению, конфигурации стержня и направленности головки.

Опишем сам процесс резания металла. Для обработки резанья металла используют два вида станков. Главным параметром, которым необходимо руководствоваться, выбирая станок являются скорость и качество его работы, которое зависит от движений станка и резца.

Чтобы достичь лучшего результата, нужно использовать многорезцовый способ. Суть его состоит в установке двух и более широких резцов, которые оснащены твердосплавной режущей частью. Успех работы заключается в начале работы, это означает, что все движения Вы должны выполнять аккуратно и плавно, не допуская никаких резких движений в ту или иную сторону. Не менее продуктивным является исключение холостого хода, которое также понижает результат работы.

На станках, о которых мы говорим, используют резцы строгальные либо прямые, либо изогнутые. Прямые резцы устанавливают на малых вылетах, из-за того, что они не виброустойчивы, зато просты в применении. Изогнутые резцы являются универсальными и пользуются большой популярностью на станках, обрабатывающих металл.

Строгальная обработка металлических изделий

Строгание металла – это устаревший метод металлообработки, но несмотря на это он довольно широко распространен. Принцип строгального метода обработки заключается в резании заготовки со снятием стружки на специальном оборудовании с помощью резцов. Процесс снятия стружки осуществляется с помощью возвратно-поступательных движений совершаемых резцом или заготовкой на строгальном станке. Строгальное оборудование разделяется на три основных вида:

Кромкострогальные станки предназначены для обработки кромки металлических листов. Принцип действия такого станка заключается в следующем: металлическую заготовку закрепляют на рабочей поверхности оборудования, а резец движется по краю листа. Резец закреплен на каретке станка, которая движется в обоих направлениях. Приводом таких станков служит электромеханический двигатель, а передача движения осуществляется через зубчатые передачи.

В отличие от кромкострогальных станков, продольно-строгальные, имеют другой принцип работы. В данном случае, возвратно-поступательные движения совершает не резец, а металлическая заготовка. Поэтому, одним из главных преимуществ продольно-строгального станка, является возможность обработки одновременно двух кромок детали. Эта процедура возможна на станках оснащенных двумя неподвижными резцами. К недостаткам этого вида оборудования можно отнести большие габариты станков. Поэтому для их использования нужны помещения большой площади.

Поперечно-строгальные станки предназначены для обработки металлических деталей небольшого размера. В качестве движущего элемента здесь выступает резец.

Резцы на строгальном оборудовании бывают двух видов: прямые и изогнутые. Прямые резцы очень просты и дешевы в эксплуатации, но они не виброустойчивы и используются только для грубой обработки изделия. Также, нужно быть очень внимательным при включении оборудования и все движения выполнять плавно, чтобы не испортить заготовку.

Изогнутые резцы более универсальны и используются для точной обработки деталей. Применение таких резцов позволяет снимать металл толщиной до 1 мм, а кроме этого в отличие от прямых резцов, при усилении нажима на обрабатываемую поверхность, изогнутые резцы пружинят и не создают зазубрин.

Строгание торцов у опорных столиков колонн. Зачем делают? Способы выполнения

Д ля прочности и целостности зданий используют строительные опоры, которые являются несущей конструкцией, на которую равномерно распределяется нагрузка потолков и перекрытия при разграничении пространства. От качества и прочности металлических колонн зависит безопасность эксплуатации строительных сооружений.

В основание металлических колонн для прочности конструкции устанавливаются опорные столики. Колонны проектируются из расчета веса и размеров всей конструкции, чтобы был запас прочности. Для удобства монтажа колонны служат опорные столики, так как без них крепить балку к колонне без упора проблематично.

Сначала надо рассчитать размеры и толщину металла, из которых необходимо подготовить пластины для изготовления опорного столика конкретной конструкции. Затем изготавливают заготовки, нарезают металлические пластины, для того чтобы довести заготовки пластин до проектной точности, торцы листов обрабатывают.

Для обработки применяют метод строгания, так как листы-заготовки всегда производят с припуском и добиваются точности уже при изготовлении изделия.

Опорные столики привариваются к полке колонн тремя швами, при небольших нагрузках столики могут выполняться из уголков, если опорная реакция в диапазоне 300-4000кН, то в качестве материала применяют толстолистовую сталь.

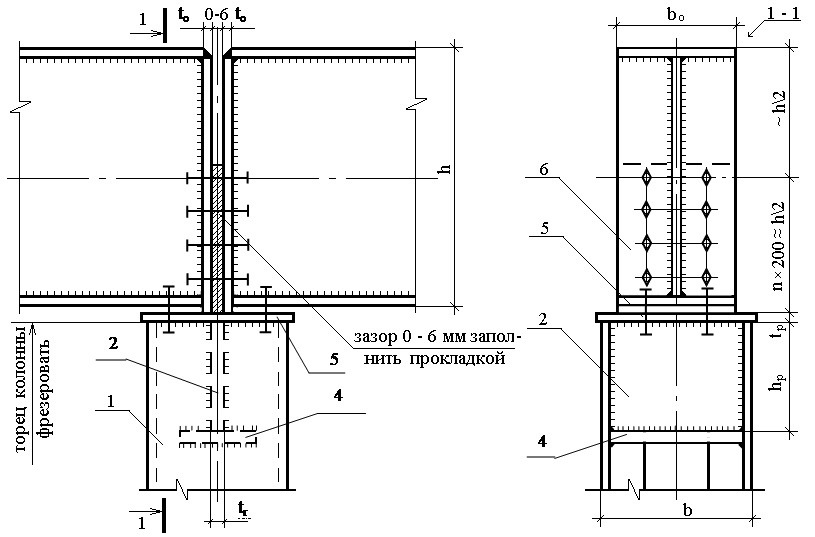

Разрез колонны и обозначение места строгания на ней

Для такого изделия горизонтальная пластина изготавливается из металлического листа, который в зависимости от веса конструкции и расчетных данных, может быть в диапазоне 20-40мм. Вертикальные стойки изготавливают из металла меньшей толщины, только точно рассчитанные детали под существующую нагрузку, и выполненные по проекту с соблюдением всех размеров и Гостов обеспечит надежность и прочность при эксплуатации строительного сооружения.

В опорных столиках для увеличения сварных швов делают вырезы, что увеличивает прочность сварки. Все работы по строганию торцов и вырезов производят на специальном оборудовании, станков предназначенных для обработки металла.

Строгальная обработка металла

С пособ строгальной обработки металла является универсальным методом, с его помощью достигается максимальная проектная точность, которая необходима для дальнейшего монтажа конструкции. Процесс происходит путем возвратно-поступательных движений заготовки на станке, или деталей станка, в зависимости от размера обрабатываемой детали.

По этому принципу оборудование разделяется на категории станков:

Узел опирания балок сверху на колонны

Существуют несколько видов резцов, которые устанавливаются на станках, в зависимости от той задачи, которую необходимо выполнить: по конфигурации стержня, по направленности головки, прямые или изогнутые. Применение изогнутых резцов позволяет изготовить более точную кромку, без зазубрин, так как такие резцы практически не пружинят.

В настоящее время широкое применение получили универсальные комбинированные резцы, которые изготавливаются из быстрорежущей высококачественной стали или из твердых сплавов.

Обработка резанием: строгальная обработка металла

Размерная обработка металла достигается при помощи универсального метода резания. При его помощи можно добиться максимальной точности во время обработки деталей, необходимых заготовок. Данный метод обладает неоспоримыми преимуществами: отличной производительностью и минимальной энергоемкостью.

Что такое строгание металла?

Обработка резанием строгальная обработка заключается в снятии верхней стружки с обрабатываемой поверхности. Весь процесс базируется на ряде возвратно-поступательных движений, которые совершает либо станок, либо сама заготовка. Все зависит от величины обрабатываемой площади и механических характеристик рабочего станка.

Для обработки используется несколько видов резцов, которые классифицируются:

В последнее время широко применяются комбинированные резцы, режущая часть которых может быть выполнена из твердых сплавов или быстрорежущей стали.

Процесс резания металла посредством строгания

Обработка резанием строгальная обработка осуществляется на нескольких видах станков. Среди них строгально-долбежные, поперечно/продольно – строгальные, кромкострогальные и так далее. Главным параметров, при выборе станка на производстве выступает скорость и качество его работы, которое напрямую зависит от поступательных движений станка или резца. Для того, чтобы улучшить результат и добиться большей производительности, достаточно часто используется многорезцовый способ. Он заключается в установки нескольких широких резцов, оснащенных твердосплавной режущей частью.

В начале работы, важно все движения выполнять плавно, исключая всякую возможность резких ударов. Не менее продуктивно исключение холостого хода, которое так же способствует понижению результативности работы.

На станках используются исключительно прямые или изогнутые строгальные резцы. Прямые устанавливаются при малых вылетах, так как они не виброустойчивы, но очень просты в применении. Недостатки их применения заключаются в невозможности получить максимально точный слой снятого металла. При возможном усилении нажима, изменения в конфигурации детали или сплава, из которого она сделана, прямые резцы слишком сильно углубляются и способны испортить изделие. Изогнутые резцы более универсальны и пользуются большой популярностью в сфере обработки металлов. Они в обязательном порядке устанавливаются во время обработки большого вылета, и там где необходимо качественное, до миллиметра точное снятие металла с обрабатываемой поверхности. Во время усиления нажима они пружинят, снимая стружку с максимальной точностью и не создавая брак.

Строгальная обработка металла

Вопросы, рассмотренные в материале:

Строгальная обработка металла хоть и является не столь эффективной, как фрезерная, однако все же находит применение для решения узких, специализированных задач. Например, строгальные станки менее энергозатратны, что, несомненно, является их преимуществом.

Существуют различные виды станков и резцов для строгания металла. О том, что собой представляет процесс строгальной обработки металла, по каким параметрам выбрать оборудование, вы узнаете из нашего материала.

Описание строгальной обработки металла

Строгальная обработка является разновидностью механической обработки резанием, при которой за счет возвратно-поступательного движения режущего инструмента происходит срезание поверхности до необходимой формы и размера, при этом обеспечивается шероховатость поверхности, точность размеров и взаиморасположение плоскостей.

В процессе строгальной обработки металла заготовка постепенно перемещается в сторону режущего инструмента, в то время как сам строгальный резец совершает возвратно-поступательные движения в горизонтальной плоскости. Движение резца считается главным.

С каждым поступательным движением строгального резца с детали снимается стружка, толщина которой равна припуску. Толщина, форма и многие другие параметры стружки зависят от материала заготовки и резца, заточки, состояния и размеров режущей кромки.

Внешний вид и форма стружки может многое рассказать о происходящих деформациях во время строгальной обработки металла. С помощью строгания можно производить обработку прямолинейных поверхностей открытого типа либо винтовых.

Рекомендуем статьи по металлообработке

Движение резания (главная подача) при строгальной обработке является цикличным, и съем слоя металла (или другого материала, из которого изготовлена обрабатываемая деталь) происходит во время прямого, а не обратного движения. Строгальная обработка металла относится к низкоскоростным видам механической обработки.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Резцы изготавливаются из быстрорежущих сталей, обладающих свойством при резком ударном врезании в металлические материалы выдерживать высокие динамические нагрузки, не разрушаясь и не теряя своей геометрической формы заточки лезвийной поверхности. После снятия слоя металла при прямом главном движении резец совершает возвратное движение на холостом ходу, теряя при этом технологическое время. Поэтому такой способ механической обработки не входит в список производительных технологий.

При строгальной обработке режущая поверхность инструмента имеет клинообразную геометрическую форму. При этом прочность и твердость режущего инструмента должны быть выше, чем такие же параметры обрабатываемой детали.

Строгальная обработка металла применяется при работе с пазами, выступами, плоскими поверхностями, при создании рифленых и фасонных поверхностей. Такая технология используется при механической обработке направляющих станин различного металлообрабатывающего оборудования, кромок листов и направляющих штанг, для производства рам и плит. Такой тип станков применяют не только в серийных производствах, но и при выполнении единичных заказов.

Виды строгальных станков для обработки металла

Из-за холостого хода (обратного перемещения в начальную точку цикла), на который затрачивается время, не связанное со снятием стружки, строгальное оборудование по производительности уступает фрезерным станкам. Зато потребление энергии привода значительно меньше, чем, к примеру, у фрезерных станков, т. к. отсутствует вращательное движение рабочего инструмента и не требуется повышенных нагрузок привода электродвигателя.

Снятие верхнего слоя металла (стружки) совершается резцом благодаря возвратно-поступательным движениям режущего инструмента или заготовки. Существуют три основных вида строгального оборудования:

Первый тип станков предназначен для строгальной обработки кромок листового металла. Суть технологии в следующем: листовую заготовку крепят на рабочем столе оборудования. Обработка резцом, закрепленным на движущейся в обоих направлениях каретке станка, происходит по краю листа. В качестве главного привода таких машин используют электромеханический двигатель, а передачу движения производят через блок зубчатых (шестеренчатых) колес.

Поперечно-строгальное оборудование используют для операций с металлическими деталями небольших размеров. Движущим элементом является резец.

Продольно-строгальные станки отличаются от кромкострогальных тем, что имеют другой принцип работы. При такой строгальной обработке металла возвратно-поступательные движения совершаются не резцом, а металлической заготовкой. И это является их неоспоримым преимуществом, так как появляется возможность одновременной обработки двух кромок заготовки. Подобную операцию можно выполнить при оснащении станка двумя неподвижными резцами. Недостатком такого вида оборудования можно считать большие габариты, что предполагает для их функционирования наличие увеличенных площадей.

Классифицировать оборудование, предназначенное для строгальной обработки металла, можно в зависимости от:

Основные критерии выбора строгального оборудования:

Устройство и цифровые обозначения станков для строгальной обработки металла

Оборудование для качественного выполнения строгальной обработки металлов должно состоять из таких основных компонентов, как:

Функцию рабочих перемещений резца в продольно-строгальных станках исполняет кривошипно-кулисный привод. Существует много вариантов его настройки, позволяющих проводить операции с металлом по вертикальной, горизонтальной и даже наклонной плоскостям.

Для изменения скоростей при передвижении подвижных блоков предназначена коробка передач, состоящая из набора нескольких парных шестеренных дисков. При вводе в зацепления вручную либо с помощью программной команды в работу определенной пары за счет изменения передаточного числа появляется другая скорость движения инструмента или заготовки. Выбирая режим резания, необходимо учитывать механические характеристики обрабатываемого металла.

При строгальной обработке металлов малопластичных материалов применяют параметры силового резания с повышенными подачами, а при строгании заготовок, обладающих высокой пластичностью, используют уменьшенные скорости для исключения налипания стружки на режущую кромку резца, уменьшения потерь на трение и снижения температурных деформаций обрабатываемой детали.

Каждый типоразмер станка для строгальной обработки металлов относится к оборудованию, применяемому для обработки плоских поверхностей. Станки общего назначения (как продольно-, так и поперечно-строгальные), специальные и специализированные при этом маркируются особо.

Для такого типа оборудования общий классификационный индекс состоит из четырехзначного буквенно-цифрового обозначения в виде ХХХХ. На месте первого индекса отражается цифра, обозначающая принадлежность оборудования к определенному виду. Группе станков для строгальной обработки металлов присвоена цифра 7.

Следующий цифровой индекс указывает на типы такого оборудования:

Две последние цифры маркировки предназначены для обозначения основного технологического параметра станка. В большинстве случаев это максимально допустимый габарит обрабатываемой детали в дециметрах. К примеру, расшифровать цифровую маркировку модели 7310 можно следующим образом: поперечно-строгальный станок, используется для обработки металлических заготовок с максимальным значением длины не более 1 000 мм. Буква «А» в такой модификации, как 7А110, будет указывать на принадлежность к базовой модели (а если конкретнее, то оснащенность гидроприводом, дополнительным прижимным узлом и т. д.). Наличие в обозначении буквы «Ф» будет говорить о том, что такой вид оборудования оснащен системой с числовым программным управлением.

Типы резцов для строгальной обработки металла

Усилие на режущий инструмент в процессе резания равняется силе сопротивления металла. Под воздействием этого усилия кромка режущего инструмента проникает в заготовку, срезает слой обрабатываемого металла, что приводит к образованию стружки. Это обусловлено упругопластичными деформациями при сжатии материала, которые приводят к изменению его кристаллической структуры и сдвигам в точке воздействия с учетом максимальных касательных напряжений под определенным углом, который необходимо подбирать с учетом выбранных режимов строгания и свойств металла. Скорость строгания будет зависеть от выбора подачи движения резца и перемещения обрабатываемой детали.

При строгальной обработке металла форма заточки и размеры резца будут существенно влиять на усилия, происходящие в процессе обработки, а значит, на степень износа кромки режущего инструмента и параметры шероховатости и прочности поверхности. С уменьшением угла заточки кромочной поверхности инструмента значительно ухудшится врезание в металлическую структуру металла, увеличатся силы резания, что приведет к снижению качества обработки поверхности, но зато существенно уменьшит изнашиваемость резца.

Резцы также подразделяются по следующим параметрам:

По видам и геометрической форме поверхностей резцы подразделяются на проходные, фасонные, отрезные и подрезные.

В процессе строгальной обработки металла по форме резцы могут использоваться прямые или отогнутые. Первые являются наиболее востребованными, так как ими просто пользоваться, но коэффициент жесткости у них невысокий, поэтому используются они преимущественно для предварительной черновой обдирки металлических заготовок. Кроме этого, при включении оборудования, чтобы не испортить заготовку, необходимо следить за тем, чтобы все движения выполнялись плавно.

Изогнутые резцы более универсальны, их преимущественно используют для выполнения окончательной обработки деталей. Такие резцы могут за одно движение снимать слой металла до 1 мм, а, в отличие от резцов прямого типа, при повышенных усилиях нажима на обрабатываемую деталь изогнутые резцы могут отпружинить, благодаря чему на поверхности исключено появление зазубрин.

Скорость движения инструмента при строгальной обработке металла регулируется с помощью коробки передач, установленной внутри станка и состоящей из нескольких пар шестеренчатых колес. Непосредственное влияние на выбор скорости оказывает плотность обрабатываемого металла.

Первые движения резца при обработке необходимо производить с маленькой скоростью подачи, чтобы избежать резких ударов о заготовку и не испортить деталь и режущий инструмент. При таком виде механической обработке плотных и твердых материалов необходимо применять повышенные скорости. А пластичные и мягкие металлы обрабатываются медленно, чтобы не происходило налипания стружки к кромке режущего инструмента и не возникали температурные деформации детали. Для повышения производительности устанавливают сразу несколько более широких резцов с твердосплавными режущими кромками, что способствует не только ускорению процесса, но и повышению качества при строгании.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.