Что такое rip изоляция

RIP-изоляция и ее использование

Итак, RIP-изоляция — это твердый изоляционный материал, изготовленный из высушенной в вакууме крепированной бумаги, пропитанной эпоксидной смолой. Такая изоляция успешно применяется в электротехнических установках высокого и среднего напряжения.

Технологически твердую RIP-изоляцию изготавливают следующим образом. Электротехническую бумагу, пропитанную в вакууме особым эпоксидным компаундом, наматывают на медный или алюминиевый проводник. Получается своеобразный остов из бумаги. Когда этот остов наматывают, то для выравнивания электрического поля закладывают в него уравнительные обкладки. Благодаря вакуумной пропитке, пузырьки газов полностью исключаются из толщи остова, в итоге получается изоляция, отличающаяся высокими изоляционными характеристиками. Это и есть RIP-изоляция.

Те же высоковольтные вводы на базе RIP-изоляции отличаются кроме электрической стойкости еще и превосходной огнеупорностью, что исключает риск возгорания. Выступая пробкой на баке силового трансформатора, заполненного трансформаторным маслом, в момент пробоя такой высоковольтный ввод затруднит поступление кислорода в бак трансформатора, и трансформаторное масло не воспламенится.

Многие современные высоковольтные объекты относятся к стратегически важным, поэтому устанавливаемые на них вводы имеют зачастую именно твердую RIP-изоляцию, обеспечивающую высокие механическую и термическую стойкость, экологичность, низкий уровень частичных разрядов, пожаро и взрывобезопасность. Кроме того, твердая изоляция позволяет полностью исключить потери при передаче электрической энергии, что немаловажно в условиях растущего дефицита (по прогнозам экспертов его уровень может достичь 2,750 гигаватт в час к 2020 году).

Исторические этапы внедрения RIP-изоляции

История RIP-изоляции берет свое начало с 1958 года, когда, основанная в 1914 году, Швейцарская компания MGC Moser-Glaser получила патент на свое изобретение. Технология была положена в основу устройства пофазноизолированных токопроводов в литой изоляции, первые из которых поставлялись в Австралию в начале 1970-х, и по сей день находятся там в эксплуатации.

По той же RIP-технологии производят сегодня и трансформаторный вводы. Раньше в России и СНГ материалом изоляции трансформаторных вводов всюду служила маслобарьерная изоляция — цилиндрические барьеры из картона, с прикрепленными к ним электродами из фольги для регулировки электрического поля, разделяли собой маслонаполненный промежуток. Такое решение (маслобарьерные вводы) применялось до 1965 года, однако вводы получались очень тяжелыми, громоздкими, и не отличались долговременной электрической прочностью.

Самой же популярной на сегодняшний день внутренней изоляцией для вводов является до сих пор изоляция бумажно-масляная, у которой, намотанный на токоведущую трубку, бумажный остов пропитывается изоляционным маслом. Внутри остова присутствуют уравнительные обкладки для регулировки электрического поля. Поскольку такая конструкция отличается высокой длительной и кратковременной электрической прочностью, она и применяется в высоковольтных вводах до сих пор, как и десятки лет до настоящего момента.

Однако, наряду с высокими электроизоляционными свойствами бумажно-масляной изоляции, есть у такой конструкции недостаток: при пробое изоляции, выводы попросту взрываются, и осколки фарфора разлетаются на десятки метров, а иногда из-за этого случаются пожары на трансформаторах.

Взорвавшийся высоковольтный ввод означает утечку трансформаторного масла из трансформатора и бака масляного выключателя, что становится угрозой экологии окружающей среды. Тем не менее, при соблюдении технологии и строгом контроле за качеством комплектующих, диэлектрические характеристики этого типа изоляции таковы, что позволяют использовать ее во вводах всех классов напряжения.

В 1972 году в России начали выпускать высоковольтные вводы на напряжение 110 кВ с RBP-изоляцией ( расшифровывается как resin bounded paper) — бумага, склеенная эпоксидной смолой. Вообще, выпускались вводы с внутренней RBP-изоляцией двух типов: трансформаторные вводы 110 кВ и номинальный ток 800 А и выключательные вводы на 35 кВ.

Пожаробезопасность оборудования с маслом повысилась, но электроизоляционные свойства оказались хуже, чем у той же бумажно-масляной изоляции. В итоге основным типом вводов в энергосистемах по-прежнему оставались вводы с бумажно-масляной изоляцией. Тем не менее и в России наметилась тенденция к тому, чтобы начать снимать высоковольтные вводы с RBP и бумажно-масляной изоляцией, и заменять их на вводы с твердой RIP-изоляцией.

Поскольку бумага для RIP-изоляции пропитывается эпоксидной смолой в вакууме, то газовые включения целиком устраняются, что приводит к снижению уровня частичных разрядов (максимум 5 пКл в условиях двукратного фазного напряжения), и к снижению диэлектрических потерь (тангенс от 0,25 до 0,45 %). Что касается термической и механической стойкости RIP-изоляции, то данные качества очень высоки.

Высоковольтные вводы не нуждаются в каком-то особенном уходе на протяжении всего срока эксплуатации, достаточно лишь снаружи очищать фарфор по мере загрязнения, и раз в шесть лет измерять тангенс угла диэлектрических потерь и электроемкость. Срок службы ввода с RIP-изоляцией составляет более 40 лет.

На сегодняшний день RIP-изоляция представляется наилучшим вариантом внутренней изоляции высоковольтных вводов, она безопаснее бумажно-маслянной изоляции, и несет в себе лучшие качества от твердой RBP-изоляции, при этом класс напряжения возрос до 500 кВ. Такая изоляция широко применяется сегодня в производстве трансформаторных вводов лучшего качества на напряжение до 500 кВ. Кроме того RIP-изоляция остается актуальным материалом для производства пофазноизолированных токопроводов.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Разработка и постановка на производство высоковольтных вводов с RIN-изоляцией

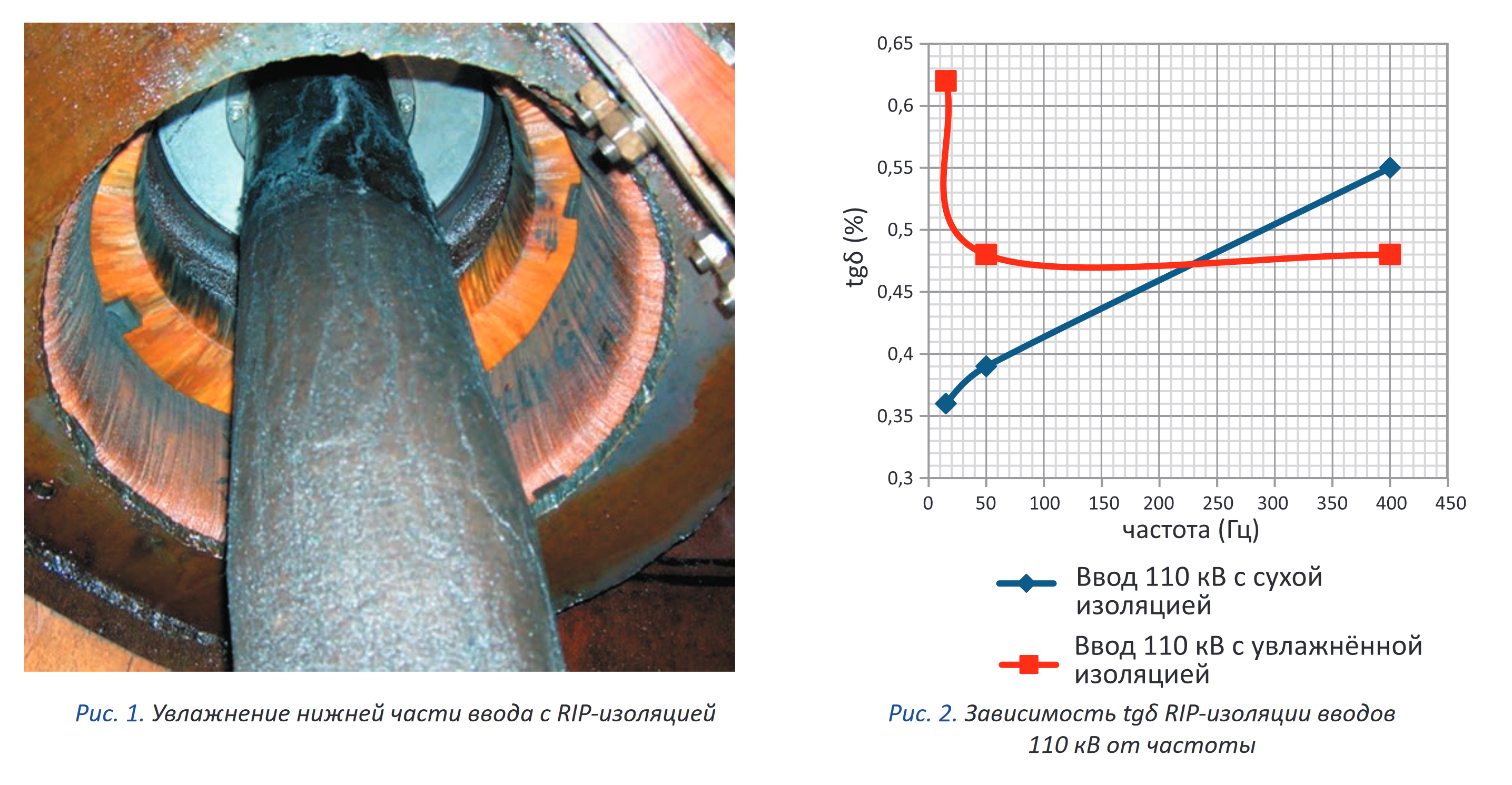

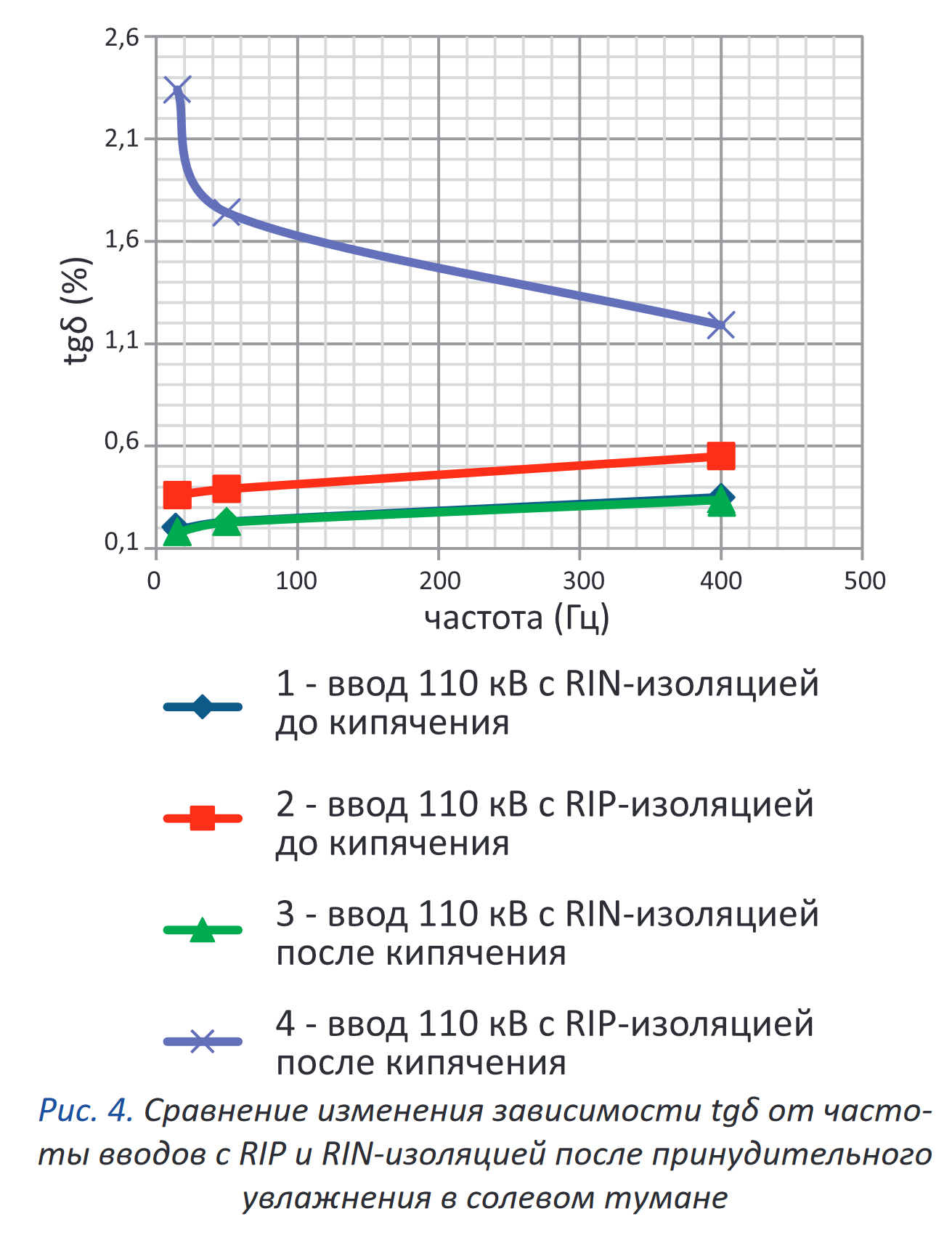

На рис. 2 показаны зависимости tgδ RIP-изоляции для сухого и увлажнённого вводов на частотах от 15 до 400 Гц. Хотя разница уже видна на промышленной частоте, на низких частотах разница проявляется еще сильнее и при сильном увлажнении изоляции проводит к тому, что кривая зависимости принципиально меняет свою форму.В рамках данной работы проводились измере-ния характеристик изоляций разных вводов. Среди них были новые вводы с RIP-изоляцией, вводы, поступившие из эксплуатации, вводы, находившиеся на хранении в различных условиях. Также были проведены измерения диэлектрических характеристик вводов с RIN-изоляцией.

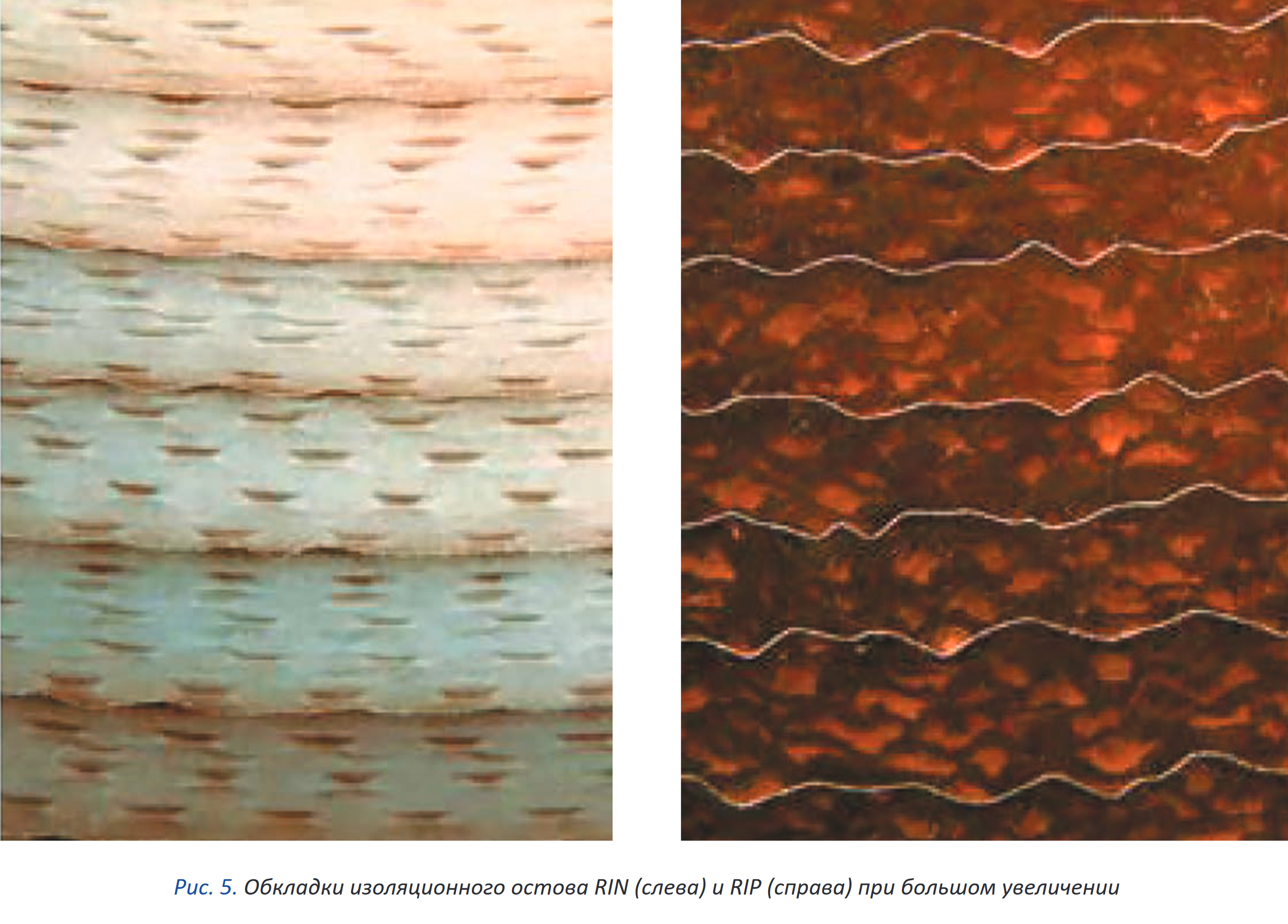

Был проведен опыт, который однозначно под-твердил увлажнение RIP-изоляции и неподверженность увлажнению RIN-изоляции в одинаковых условиях. На бак, предназначенный для испытаний на влагонепроницаемость внешней полимерной изоляции, были установлены два ввода 110 кВ, один с RIP, другой с RIN-изоляцией (рис. 3). Уровень жидкости в баке (раствор воды с NaCl) был выставлен таким образом, чтобы изоляции вводов полностью находились над раствором и не касались воды. После чего был включен подогрев и раствор был доведен до кипения. Испытание продолжалось 48 часов.После испытаний вводы были демонтированы с испытательного бака и охлаждены до комнатной температуры. После этого было проведено измерение No 3 (383) 202015НАУКА И ТЕХНИКАчастотной характеристики изоляции данных вводов, причем изоляция ввода с RIP-изоляцией была перед измерением вытерта ветошью, смоченной спиртом. На рис. 4 приведены характеристики данных вводов до и после испытания. При рассмотрении кривых No2 и No4 (состояние RIP-изоляции до и после кипячения) становится очевидно, что изоляция ввода сильно увлажнилась, о чем свидетельствует сильное увеличение tgδ во всем, представленном частотном диапазоне. Измерения на данном вводе были проведены повторно через несколько дней. Показания не снизились, что могло бы говорить о частичном “подсыхании” изоляции, а наоборот, тангенс угла диэлектрических потерь изоляции вырос еще сильнее, что свидетельствует о глубоком проникновении влаги в толщу изоляции ввода.

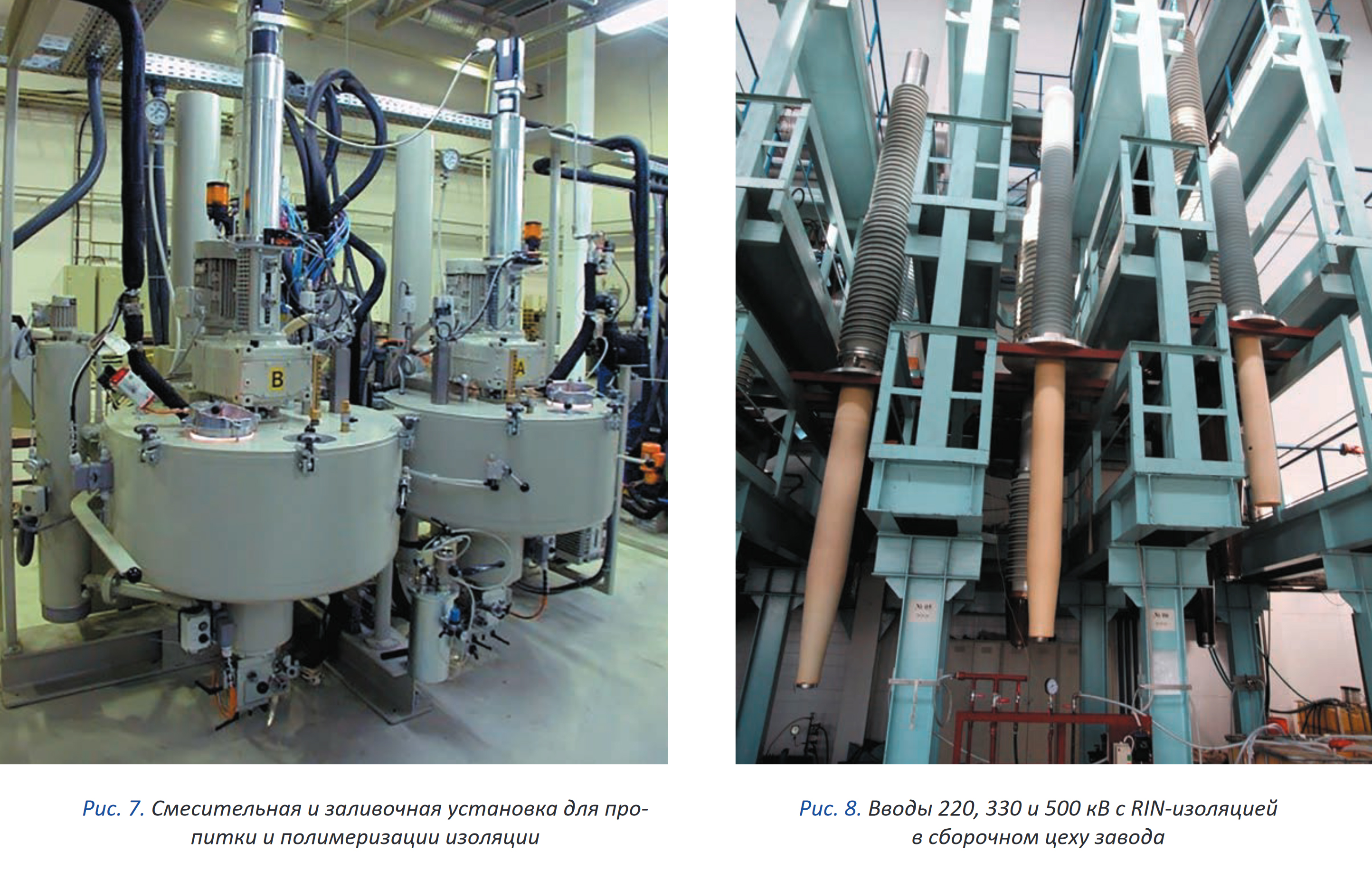

В то же время состояние ввода с RIN-изоляцией осталось неизменным, кривые No1 и No3 на рис. 4 абсолютно совпадают, что красноречиво подтверждает отсутствие какого-либо влияния влаги на состояние RIN-изоляции. Кроме того, после окончания испытаний с целью определения расположения обкладок изоляционного остова было проведено сравнительное исследование RIP и RIN – изоляции при большом увеличении. Как видно на рис. 5, обкладки изоляционного остова RIP повторяют структуру поверхности крепированной бумаги и их расположение нельзя назвать идеальным. Обкладки изоляционного остова с RIN-изоляцией расположены идеально концентрично и на одинаковом расстоянии друг от друга. Такое расположение обкладок позволяет ей выдерживать большие испытательные напряжения и в конечном счете позволяет увеличить срок службы ввода.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВВОДОВ С RIN-ИЗОЛЯЦИЕЙ

Тщательный контроль за соблюдением технологических режимов в процессе сушки, пропитки, а также во время цикла отверждения обеспечивают постоянно высокое качество получаемых изоляционных остовов в отношении уровня частичных разрядов и механических характеристик. После отверждения изоляционному остову придается определённая форма путем токарной обработки. Дальнейшая сборка ввода производится аналогично вводам с RIP-изоляцией.По данной технологии были изготовлены и прошли полный цикл приёмочных и специальных испытаний вводы от 35 кВ до 500 кВ в общем количестве более 20 шт. (рис. 8). Все вводы были подвергнуты приёмочным испытаниям в соответствии с IEC 60137:2017 (международный стандарт на вводы) и ГОСТ Р 55187-2012, после окончания которых некото-рые вводы были подвергнуты таким видам испытаний, как сейсмические, климатические, трекингэррозионной стойкости и другим специальным испытаниям для подтверждения возможности эксплуатации в самых неблагоприятных условиях окружающей среды. По со-стоянию на данный момент вся номенклатура вводов с RIN-изоляцией получила положительное заключение аттестационной комиссии ПАО «Россети» и рекомен-дована к применению в энергетических сетях России. Первые партии вводов включаются в план серийного производства и отгружаются заказчикам

ПРЕИМУЩЕСТВА RIN-ИЗОЛЯЦИИ

Основным преимуществом RIN-изоляции является ее гидрофобность, т.е. неспособность нетканого материала смачиваться водой. Исключение бумаги из конструкции ввода исключает способность изоляционного остова поглощать влагу, что в свою очередь, делает коэффициент диэлектрических потерь материала абсолютно стабильным и не зависящим от воз-действия очень высокой влажности.

Это обеспечивает простоту транспортирования, отсутствие особых требований при транспортировании и хранении, а также надёжность работы в период эксплуатации. Кроме того, полное исключение влаги из изоляции, позволило нам разработать, изготовить и испытать ввод 220 кВ, предназначенный для эксплуатации нижней части в жидком азоте. Это по-настоящему уникальный ввод, аналога которому никто в мире еще не смог сделать. Вводы с RIN-изоляцией характеризуются очень низким коэффициентом диэлектрических потерь tanδ 0,20-0,25%, что значительно ниже требований, ука-занных в стандартах на высоковольтные вводы IEC 60137:2017 и ГОСТ Р 55187-2012 и нормируемых ве-личиной 0,7%. Не оставляющий пустот процесс пропитки за счет химической реакции синтетической нити и эпоксидной смолы позволяет обеспечить отсутствие частичных разрядов внутри изоляции вплоть до двух-кратного наибольшего рабочего напряжения. RIN-изоляция обладает высокой теплопроводностью и низким коэффициентом теплового расширения, что ведёт к уменьшению напряжения между механически соединёнными элементами ввода. Это важно для эксплуатации при предельных температурах, как высоких, так и низких.

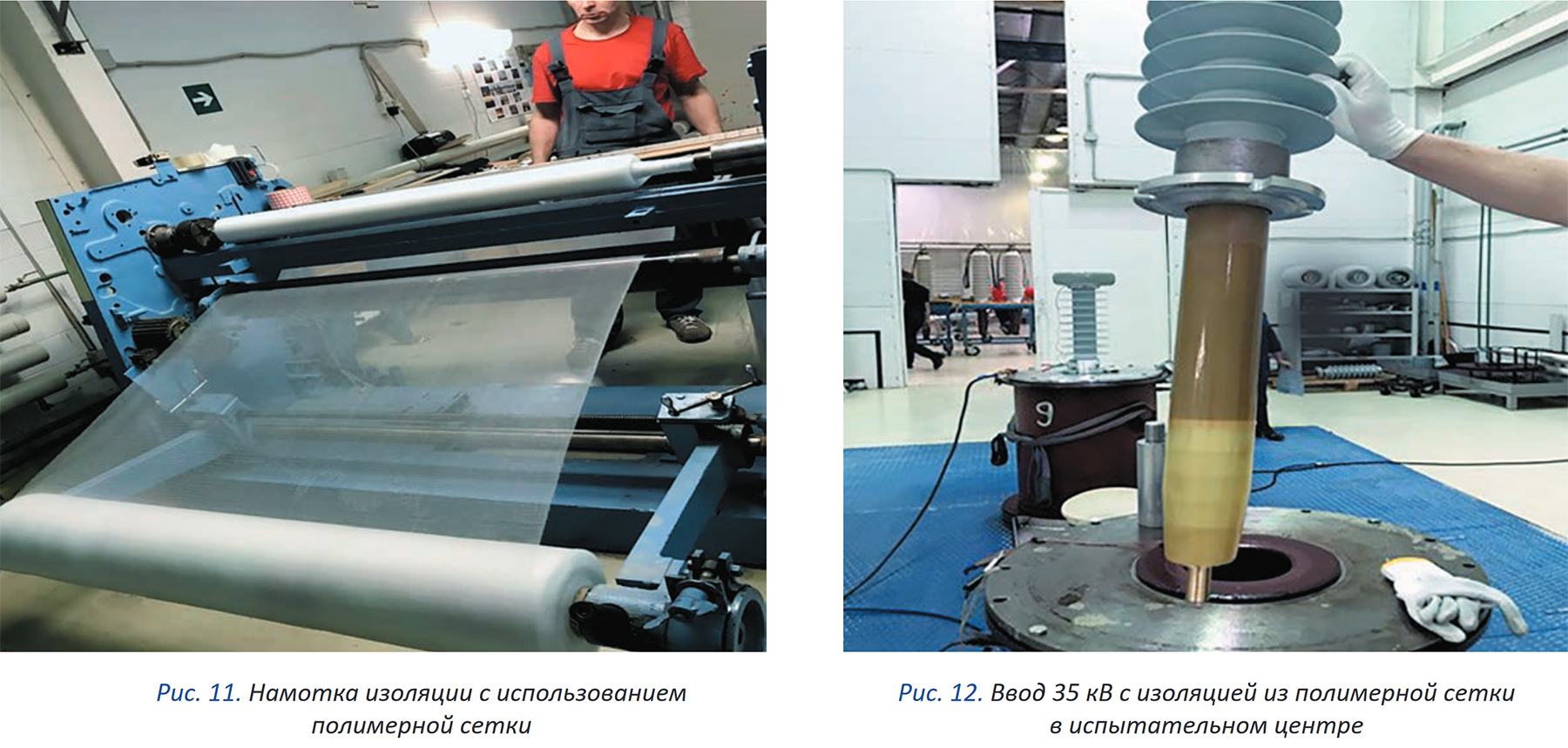

ПЕРСПЕКТИВЫ ВВОДОВ С RIN-ИЗОЛЯЦИЕЙ

Как выяснилось в процессе проведения опытных работ, в изоляции ввода можно заменить не только бумагу, но и эпоксидный компаунд. В RIP-изоляции бумага в том числе выполняет функцию наполнителя для эпоксидного компаунда. Если заменить бумагу на сетку из полимерных синтетических волокон, то можно эпоксидный компаунд заменить на наполненную эпоксидную смолу, т.е. жидкость с намного более высокой вязкостью, чем у традиционных жидкостей для пропитки, таких как масло или чистая смола. Применение наполненных эпоксидных смол открывает путь к крупным техническим усовершенствованиям технологии производства высоковольтных вводов. При использовании наполненных эпоксидных смол изоляционный остов может отливаться прямо в своём конечном виде и отверждаться в результате быстро протекающего процесса. Сушку изоляции перед пропиткой можно полностью исключить ввиду того, что волокна по сравнению с бумагой практически не впитывают влагу, также можно исключить токарную обработку изоляции после полимеризации, что резко сократит время изготовления высоковольтного ввода. Указанные выше особенности дают в результате необычайно короткое время изготовления высоковольтного ввода.В настоящее время проводятся опытные работы по изготовлению и испытаниям опытных образцов вводов с применением принципиально новой технологии (рис. 11). В результате этих работ изготовлены несколько вводов 35 кВ и 110 кВ, которые по состоянию на сегодняшний день проходят необходимые испытания (рис. 12).

Новый вид изоляции обладает рядом преиму-ществ по сравнению с классической RIP или RIN-технологией. Наполненные смолы характеризуются намного более высокой теплопроводностью по сравнению с чистыми смолами. Это объясняется тем, что теплопроводность неорганических наполнителей, которые внедряются в эпоксидную смолу, во много раз выше, чем у основного эпоксидного материала. Таким образом, вводы с данным типом изоляции лучше отводят тепло и обладают более высоким классом термической стойкости. Тепловое расширение наполненных эпоксидных смол значительно меньше, чем чистых. Применение таких смол во вводе, в котором используются металлические детали с меньшим коэффициентом теплового расширения, значительно предпочтительнее т.к. приводит к меньшим механическим напряжениям в месте их соприкосновения.

ЗАКЛЮЧЕНИЕ

По материалам журнала «Кабели и провода», No 3 (383) 2020

«Сделано у нас» и на Яндекс.Дзен

Cегодня это один их самых популярных каналов в Дзен, с полуторамиллионной аудиторией и 140 тысячами подписчиков. Присоединяйтесь! Канал «Сделано у нас» не дублирует сайт, а дополняет его.

Вступайте в другие наши группы и добавляйте нас в друзья 🙂

Компания «Изолятор» провела испытания первых в России трансформаторных вводов 750 кВ с RIP-изоляцией

Впервые в России на заводе «Изолятор» (г. Москва) изготовлены трансформаторные вводы переменного тока на класс напряжения 750 кВ с твердой RIP-изоляцией. Вводы изготовлены по заказу ООО «Тольяттинский трансформатор».

Разработка и изготовление данного вида оборудования знаменует покорение нового рубежа российским энергомашиностроением — освоение производства отечественных вводов переменного тока на сверхвысокий класс напряжения с твердой RIP-изоляцией.

Наибольшее рабочее напряжение ввода при частоте 50 Гц составляет 800 кВ, номинальный ток — 1000 А. Как и в других вводах, используется RIP-изоляция собственной разработки компании «Изолятор», промышленная технология которой была отработана в 2002-2004 гг.

Вводы стали очередным этапом последовательного перевода всей продукции компании «Изолятор» на твердую внутреннюю RIP-изоляцию, как наиболее надежную и перспективную. Твердая RIP-изоляция обладает высокой надежностью и длительным сроком эксплуатации благодаря низким диэлектрическим потерям и уровню частичных разрядов в изоляции, ее термической стойкости. Эта изоляция исключает применение трансформаторного масла в качестве изоляционного компонента, что значительно повышает удобство эксплуатации вводов.

Завод «Изолятор» разрабатывает, производит и осуществляет сервисную поддержку высоковольтных вводов переменного и постоянного тока на напряжение от 20 до 1150 кВ. Предприятие является единственным в России, способным разрабатывать, производить и испытывать воды на сверхвысокие классы напряжения.

Компания «Изолятор» — высокотехнологичный комплекс серийного производства высоковольтных вводов на напряжение от 20 до 1150 кВ. В состав компании входят: завод «Изолятор» с производственной площадью более 20 тыс.кв.м, сервисный центр «СВН-Сервис», специальное конструкторско-технологическое бюро и испытательный центр высоковольтного электрооборудования «ИЗОЛЯТОР». Завод «Изолятор» основан 6 июня 1896 года. За более чем 120-летнею историю предприятием выпущено более 500 тысяч высоковольтных вводов, несущих службу на подавляющем большинстве энергообъектов России и стран СНГ, а также в 26 странах мира.

Особенности организации защиты и мониторинга трансформаторных вводов с RIP изоляцией

Ботов С. В., Русов В. А. ООО DIMRUS, г. Пермь

Участившиеся в последнее время случаи аварий трансформаторного оборудования, оснащенного вводами с твердой RIP изоляцией, заставляют снова возвращаться к вопросу организации защиты и диагностического мониторинга. Причем, это необходимо делать не только с учетом общих методических проблем мониторинга высоковольтных вводов вообще, а с детализацией особенностей защиты вводов с твердой RIP изоляцией.

Конструкция высоковольтных трансформаторных вводов

Начнем с краткого описания конструкции высоковольтных трансформаторных вводов, показанной на рисунке «a». Основным элементом высоковольтного ввода является токопроводящая труба «1», при помощи которой обмотка трансформатора подключается к внешней линии. На проводящую трубу, через изоляционные промежутки в 2 – 5 мм, намотаны слои фольги «2».

В маслонаполненных вводах изоляционные промежутки создаются слоями бумаги, находящимися в среде масла. В современных вводах между слоями фольги, называемых обкладками, расположены слои RIP изоляции (Resin Impregnate Paper), которая состоит слоев специализированной бумаги, пропитанной специальными компаундами.

Конструктивно ввод напоминает концентрический коаксиальный конденсатор, в котором высокий потенциал, от токопроводящего стержня до крышки бака трансформатора, равномерно распределен между обкладками. Последней, внешней обкладкой такого конденсатора, является металлическое конструкционное кольцо «3» ввода, при помощи которого сам ввод монтируется в отверстии бака трансформатора «4».

По мере удаления от проводящего стержня ширина (высота) проводящих обкладок уменьшается. Это сделано для того, чтобы высокий потенциал рабочего напряжения обмотки трансформатора распределялся по максимально длинному пути. Этот поверхностный путь начинается от верхнего и нижнего концов токопроводящего стержня, и до крышки бака трансформатора, конструктивное кольца «3». Кроме того необходимо, чтобы емкость отдельных элементарных конденсаторов была одинаковой, что важно для равномерного распределения напряжения в радиальном направлении.

В некоторых конструкциях вводов предусматривается возможность отбора энергии для работы систем и защит трансформатора, например, для работы РПН. С этой целью используется специальный вывод от предпоследней обкладки ввода. Этот вывод в литературе называется «Potential Tap», к нему может быть подключено устройство для преобразования энергии тока проводимости ввода в одно из стандартных напряжений. Если отбор мощности от ввода не планируется, то и этот вывод в процессе работы трансформатора необходимо заземлять. Конструктивно вывод «potential tap» обычно отличается от вывода «test tap».

Схема замещения ввода

Полная схема замещения ввода с двумя выводами приведена на рисунке «b», она состоит из трех емкостей C1, C2 и C3. В подавляющем большинстве конструкций вводов отбор мощности не предусматривается, поэтому вывод «potential tap» в них отсутствует. В этом случае в схеме замещения ввода емкости C1 и C2 объединяются в одну. В результате в схеме замещения ввода остаются только две емкости, которые в литературе обозначаются как C1 и C2. В отечественной литературе емкость C2 достаточно часто обозначается как C3, что в некоторой мере соответствует логике, но не соответствует международным стандартам. Ниже мы везде будем пользоваться общепринятым термином C2.

Дефекты изоляции ввода

Рассмотрим наиболее характерные дефекты изоляции высоковольтных трансформаторных вводов, особенности зарождения и развития этих дефектов, а также причины, приводящие к аварийным ситуациям. При этом основное внимание уделим проблемам, которые возникают с емкостью C1, наиболее часто повреждающейся в маслонаполненных вводах, а тем более во вводах с RIP изоляцией.

Емкость C2 практически полностью зависит от состояния масла во вводе, так как весь изоляционный промежуток между последней обкладкой ввода и конструктивным кольцом «3» заполнен именно маслом. Это очень важный диагностический параметр состояния ввода, однако, нам не известны какие-либо успешные технические решения, позволяющие определять параметры C2 на работающем трансформаторе, поэтому данный вопрос мы не будем рассматривать.

Первым признаком ухудшения технического состояния ввода является изменение параметров изоляции, причем обычно не всего объема, а только одного из концентрических изоляционных слоев. Это происходит из-за возникновения какого-либо локального дефекта изоляции, так или иначе обусловленного технологией производства ввода, реже особенностями эксплуатации. Это может быть или вкрапление в изоляцию проводящей частички, газовый или жидкостный пузырек, или просто дефект, возникший по причине нарушения технологического процесса при изготовлении изоляции, как это показано на рисунке «a». Возможным дефектом изоляции ввода может явиться общее увлажнение ввода.

Возникновение любого из перечисленных дефектов всегда приводит к увеличению активных потерь в изоляции, т. е. к увеличению тангенса угла потерь изоляции. Необходимо хорошо понимать, что если речь идет о дефекте только одного слоя изоляции, то общий тангенс угла потерь всего ввода может измениться незначительно. При одинаковой степени развития дефекта тангенс угла потерь в изоляции измениться тем больше, чем больше будет зона дефекта, чем больше слоев он захватит.

Появление практически всех дефектов в изоляции ввода, за исключением случаев общего увлажнения масла и твердой изоляции, приводит к возникновению частичных разрядов, которые можно зарегистрировать на измерительном выводе ввода. При этом уровень частичных разрядов будет зависеть только от типа дефекта и степени его развития, а суммарная интенсивность разрядов будет определяться объемом зоны, в которой эти разряды возникают.

Третий диагностический признак наличия дефектов в изоляции вводов, который заключается в контроле изменения величины емкости C1, на данном этапе никак не работает, ток проводимости через ввод практически еще не изменился. В данном случае мы назвали этот диагностический параметр третьим. Хотя на самом деле он является основным, и наиболее важным, особенно в системах защиты трансформаторов от повреждения вводов, что покажем чуть ниже.

В результате мы можем сказать, что все основные дефекты, зарождающиеся в изоляции вводов, можно диагностировать по изменению величины тангенса угла потерь, и по наличию частичных разрядов. Наиболее информативным диагностическим параметром являются частичные разряды, их амплитуда всегда связана с типом и степенью развития дефекта. Вне зависимости от размеров зоны дефекта в изоляции, амплитуда импульсов частичных разрядов будет соответствовать интенсивности процессов разрушения изоляции.

С мониторингом тангенса угла потерь в изоляции вопрос стоит несколько иначе. Например, двукратное увеличение активных потерь в одном слое изоляции приведет к увеличению общих потерь во всей изоляции ввода всего лишь на единицы процентов. Очевидно, что это не позволит правильно оценить степень опасности при возникновении локальных дефектов. Наибольшая польза от мониторинга тангенса угла потерь будет при контроле степени увлажнения изоляции, хотя этот дефект будет виден и при контроле токов проводимости вводов.

Второй этап развития дефектов в изоляции вводов, показанный на рисунке «b», заключается в том, что дефект развивается настолько, что может трансформироваться не только по своей локализации, но и по своей физической природе. Классическим примером этого является случай, во многом свойственный только высоковольтным вводам, когда развившийся локальный дефект захватывает весь слой изоляции между двумя проводящими обкладками ввода. В этом случае происходит перекрытие всего изоляционного промежутка, т. е. замыкание двух обкладок емкости C1, со всеми вытекающими из этого последствиями, основными из которых являются два.

В результате на этом этапе развития дефектов в изоляции мы имеем только один информативный диагностический признак – увеличенный ток проводимости дефектного ввода, других «внешних» признаков ухудшения состояния изоляции нет.

Дальнейшее разрушение изоляции ввода будет происходить по сценарию «ухудшения состояния изоляции по спирали». К оставшимся обкладкам остова ввода прикладывается повышенное напряжение, так как общее количество последовательно включенных конденсаторов в схеме замещения ввода уменьшилось на единицу. Чаще всего это приводит к тому, что на одном из оставшихся изоляционных промежутков, из-за повышенного напряжения, появляется и начинает развиваться новый дефект, как показано на рисунке 2.c. Снова увеличивается тангенс угла потерь в изоляции, снова возникают частичные разряды, дефект развивается, расширяться в объеме. В конечном итоге все это снова завершается пробоем изоляционного промежутка, исчезновением первичных диагностических признаков, увеличением тока проводимости ввода, и т. д.

После пробоя очередного изоляционного промежутка напряжение на оставшихся обкладках возрастает еще больше, что рано или поздно приведет к лавинообразному разрушению всей изоляционной структуры ввода, и аварийному выходу трансформатора из эксплуатации. При этом изменение (увеличение) тангенса угла потерь изоляции и появление частичных разрядов будет происходить только периодически, без видимой связи с условиями эксплуатации ввода.

Наиболее достоверным признаком наличия опасных и развивающихся дефектов будет являться последовательное увеличение емкости ввода C1. Если же речь идет о диагностике развивающихся дефектов ввода при помощи систем защиты, или диагностического мониторинга, то основным диагностическим признаком разрушения ввода будет увеличение тока проводимости изоляции.

Диагностические признаки дефектов ввода

Повторим еще раз основные диагностические признаки, позволяющие выявлять дефекты состояния высоковольтных трансформаторных вводов:

Использование на практике современных вводов с твердой RIP изоляцией, выявило увеличение аварийности, особенно в случаях совместной эксплуатации с релейной системой КИВ-500, предназначенной для защиты вводов. Причем случаи аварийного выхода из строя наблюдались с вводами различных производителей.

Конструктивные параметры ввода

Рассмотрим конструктивные и эксплуатационные особенности работы вводов с RIP изоляцией, влияющие на конфигурацию технических средств защиты и мониторинга. Анализ особенностей эксплуатации вводов с RIP изоляцией начнем с рассмотрения схемы замещения высоковольтного ввода, к которому подключено защитное устройство КИВ-500, применение которого в российской энергетике для напряжения 500 кВ и выше является обязательным. При этом внимательно проанализируем влияние каждого параметра эквивалентной схемы замещения, показанной на рисунке.

Ввода с RIP изоляцией стали более компактными, и как следствие уменьшилось значение емкости С2, «включенной» между последней обкладкой в остове ввода, и «землей трансформатора» в виде опорного фланца ввода. У большинства вводов с RIP изоляцией наблюдается примерное равенство емкостей С1 и С2.

Уменьшение величины емкости С2 приводит к изменению коэффициента деления емкостного делителя ввода С1/С2 и как следствие – возможности возникновения большего перенапряжения на измерительном выводе (позиция 5 на первом рисунке «a»), особенно при коммутационных и грозовых воздействиях на линию, к которой подключен трансформатор. На измерительный вывод может быть приложено до половины внешнего импульсного напряжения U1, что недопустимо много.

Для справки, у вводов с изоляцией «бумага – масло» величина С2 может быть больше величины емкости С1 даже в десять раз. У таких вводов на измерительном выводе, даже при самых неблагоприятных условиях, максимально может быть «всего лишь» до 10% от приложенного импульсного напряжения U1, т. е., по сравнению с вводами с RIP изоляцией меньше в пять раз.

Соединительный кабель от ввода к шкафу ТПС

Согласно существующим нормам соединение измерительного вывода и прибора контроля должно выполняться изолированным одиночным проводом с сечением жилы не менее 6 мм2. Такой провод обладает необходимой надежностью, жесткостью, и невысоким электрическим сопротивлением, что, на первый взгляд вполне достаточно для практических условий эксплуатации систем КИВ-500.

Недостатком такого соединения является то, что одиночный провод обладает сравнительно высокой удельной индуктивностью (зависящей от условий его прокладки по трансформатору), что резко повышает его сопротивление Zk для высокочастотных грозовых и коммутационных импульсов. Величину и опасность такого увеличения сопротивления соединительного кабеля мы оценим ниже.

Защитный варистор (ограничитель перенапряжений)

Этот очень важный защитный элемент, ограничивающий импульсное напряжение до величины UТПС, раньше монтировали рядом с контролируемым вводом, но для снижения количества ложных срабатываний системы КИВ-500, особенно во влажную погоду, его сначала негласно, и иногда, а теперь уже практически всегда, монтируют в шкафу ТПС.

Схемотехнически это привело к тому, что от совместной защиты измерительного вывода ввода, и прибора КИВ-500, перешли к защите только прибора КИВ-500. Нормальной защите измерительного вывода ввода теперь мешает сопротивление соединительного кабеля Zk, включенного между измерительным выводом и варистором. Величина этого сопротивления особенно велика при импульсных высокочастотных перенапряжениях, которые наиболее опасны для изоляции ввода.

Устройство КИВ-500

На схеме оно показано в виде сопротивления ZТПС. Не будем повторять известные всем недостатки КИВ-500, все они связаны с тем, что реально это устройство не модернизировалось очень давно. Дополнительным недостатком, применительно к контролю вводов с RIP изоляцией, является то, что исходя из условий надежной работы прибора КИВ-500 в неполнофазном режиме, напряжение на входе в прибор в некоторых режимах может достигать 750 – 1000В. Это автоматически «поднимает» порог срабатывания защитного варистора USA иногда до 2 кВ, и снижает импульсную стойкость контролируемого ввода.

Оценка работоспособности схемы замещения при воздействии напряжения различной частоты.

Для сравнения используем следующие входные параметры: