Что такое rbp изоляция

Что такое rbp изоляция

|  | ||

|  |  | |

|  | ||

| ДИАГНОСТИКА ВЫСОКОВОЛЬТНЫХ ВВОДОВ. НОВЫЙ МЕТОД КОНТРОЛЯ ИЗОЛЯЦИИM. Крюгер, A. Кретге, M. Кох, K. Ретмайер, M. Пюттер, Л. Хулка, OMICRON Energy, г. Клаус К. Зуммередер, M. Мур, Технический университет, г. Грац Австрия В настоящее время методы контроля электрической изоляции, основанные на измерениях поляризационных процессов, получают всё более широкое распространение. Наиболее используемыми сегодня являются методы частотной диэлектрической спектроскопии и измерения токов поляризации и деполяризации совместно с восстанавливающимся напряжением. Не менее эффективными оказываются методы, связанные с измерением характеристик частичных разрядов. Совместное использование этих методов открывает дополнительные возможности контроля электрической изоляции энергетического оборудования. ИЗМЕРЕНИЕ ДИЭЛЕКТРИЧЕСКИХ ПОТЕРЬ Вот уже многие десятилетия для проверки изоляции высоко- вольтных вводов с успехом используют измерения емкостного сопротивления и тангенса угла диэлектрических потерь (tg δ). Раньше такие измерения практически всегда проводили на частоте сети (50/60 Гц). ИЗМЕРЕНИЕ ДИЭЛЕКТРИЧЕСКОГО ОТКЛИКА НА НОВЫХ ВВОДАХ Ввод с твердой изоляцией типа RIP и композитным изолятором Обычно в большинстве вводов с твердой RIP-изоляцией и композитным изолятором есть опорная трубка, армированная стекловолокном. Ее также называют волоконной трубкой. Она выполняет две задачи: обеспечивает высокую механическую прочность и за счет покрытия из чистой смолы препятствует проникновению влаги в активную часть, пропитанную эпоксидной смолой. В 80-е годы некоторые производители изготавливали вводы 245 кВ без волоконных трубок. Силиконовые экраны клеили прямо на активную часть. Со временем в таких вводах через силиконовые экраны влага попадает в активную часть и они выходят из строя. Синяя линия на рис. 4 показывает результаты измерения на вводе без волоконной трубки и с просочившейся влагой, желтая линия – без влияния влаги. Разница особенно заметна на низких частотах. Ввод с твердой RBP-изоляцией У ввода 123 кВ (рис. 5) с твердой RBP-изоляцией кривая диэлектрического отклика на фазе C имеет хорошо заметный изгиб. Особенно заметен резкий рост tg δ на высоких частотах. Ввод с OIP-изоляцией Вводы 33 кВ с бумажно-масляной изоляцией были заменены из-за большого tg δ при высоких температурах, что является признаком повышенного влагосодержания во внутренней изоляции. На рис. 7 показан tg δ у вводов с бумажно-масляной изоляцией на частоте 50 Гц при различном влагосодержании и температурах [2]. При высоких температурах tg δ резко возрастает при наличии влаги в изоляции. СПЕКТРОСКОПИЯ ВВОДОВ Измерение диэлектрических потерь можно проводить в частотной области (FDS – спектроскопия в частотной области), либо во временной области (PDC – измерение токов поляризации-деполяризации). Результаты могут быть преобразованы из временной области в частотную, и наоборот. FDS позволяет производить измерения на всех частотах, но для крайне низких частот время измерения значительно возрастает. PDC обеспечивает высокую скорость измерения, однако не применяется на частотах выше 1 Гц. На результаты измерений оказывает влияние температура. При повышении температуры потери при низких частотах становятся выше, в то время как при высоких частотах они сокращаются; минимальное значение коэффициента потерь смещается в более высокие частоты (рис. 8). Это необходимо учитывать при сравнении результатов методов FDS и PDC различных измерений при различных температурах. СУШКА ВВОДОВ Как правило, вводы поставляются в деревянных ящиках с пакетом силикагеля, который поддерживает их в сухом состоянии на протяжении нескольких дней или недель. Однако часто вводы хранятся в этих ящиках много лет и даже десятилетий без принятия дополнительных мер в условиях высокой влажности окружающей среды, например, в подземных помещениях электростанций или на открытом воздухе. Ввод RBP на напряжение 145 кВ с масляной изоляцией Ввод RBP на напряжение 145 кВ хранился в оригинальной упаковке в течение 30 лет в подземных помещениях электростанции. Коэффициент потерь при частоте 50 Гц составил 30%! На рис. 10 показан результат измерений после пробной сушки, проведенной в течение 12 недель в сушильной печи при температуре около 60 °С. Коэффициент потерь по-прежнему составлял более 20% при частоте 50 Гц. Вводы с такими высокими потерями нельзя больше подвергать сушке, а потому их нельзя продолжать использовать. Ввод RBP на напряжение 45 кВ Эти вводы также хранились в оригинальной упаковке в течение многих лет. На рис. 11 показаны результаты измерений FDS-PDC трех вводов во влажном состоянии и конструктивно идентичного ввода (красная кривая), который находился в сушильной печи в течение недели при температуре 70°C. Ввод RBP на напряжение 145 кВ Ввод RBP на напряжение 145 кВ сушили в сушильной печи в течение более 12 недель при температуре 60°C. На рис. 12 показаны результаты измерений до и после сушки. Коэффициент потерь при 50 Гц благодаря сушке уменьшился с 2,2 до 1,1%. Для ввода на напряжение 145 кВ это значение является все же относительно высоким. Было проведено измерение частичного разряда, для того чтобы установить, образовались ли во вводе трещины и полости в результате сушки. На рис. 13 приводятся результаты испытаний частичного разряда (ЧР) на фазах без фильтрации через так называемую совмещенную диаграмму по трем центральным частотам (3CFRD). Здесь показана сумма всех сигналов частичных разрядов. Явно различимый, четкий рисунок отсутствует. Для разделения сигналов частичного разряда различных источников частичного разряда была проведена фильтрация посредством 3CFRD. С ее помощью одновременно измерялись частичные разряды при трех различных частотах, в данном случае при частоте 500 кГц, 2,8 МГц и 8 МГц. Если источники частичных разрядов имеют различные частотные спектры, то благодаря данному методу их можно отделить друг от друга и таким образом выявить рисунок отдельных источников без наложения сигналов других источников. Кроме того, этот метод позволяет отделить ложные сигналы от событий частичного разряда, что является несомненным преимуществом при измерениях за пределами экранированных измерительных кабин. На рис. 14 показаны лучевая диаграмма 3CFRD и векторное сложение измеренных при трех частотах амплитуд частичных разрядов одного пробоя с частичным разрядом. ВЫВОДЫ Современные технологии позволяют проводить весьма эффективную диагностику высоковольтных вводов. Измерение диэлектрического отклика оказалось довольно перспективным. Этот метод предоставляет намного больше данных, чем использовавшиеся ранее методы измерений коэффициента потерь при частоте 50 Гц. ЛИТЕРАТУРА 1. Hensler Th., Kaufmann R., Klapper U., Krьger M., Schreiner S. Portable testing device: US Patent 6608493, 2003. |  | |

|

© ЗАО «Новости Электротехники»

Использование материалов сайта возможно только с письменного разрешения редакции

При цитировании материалов гиперссылка на сайт с указанием автора обязательна

RIP-изоляция и ее использование

Итак, RIP-изоляция — это твердый изоляционный материал, изготовленный из высушенной в вакууме крепированной бумаги, пропитанной эпоксидной смолой. Такая изоляция успешно применяется в электротехнических установках высокого и среднего напряжения.

Технологически твердую RIP-изоляцию изготавливают следующим образом. Электротехническую бумагу, пропитанную в вакууме особым эпоксидным компаундом, наматывают на медный или алюминиевый проводник. Получается своеобразный остов из бумаги. Когда этот остов наматывают, то для выравнивания электрического поля закладывают в него уравнительные обкладки. Благодаря вакуумной пропитке, пузырьки газов полностью исключаются из толщи остова, в итоге получается изоляция, отличающаяся высокими изоляционными характеристиками. Это и есть RIP-изоляция.

Те же высоковольтные вводы на базе RIP-изоляции отличаются кроме электрической стойкости еще и превосходной огнеупорностью, что исключает риск возгорания. Выступая пробкой на баке силового трансформатора, заполненного трансформаторным маслом, в момент пробоя такой высоковольтный ввод затруднит поступление кислорода в бак трансформатора, и трансформаторное масло не воспламенится.

Многие современные высоковольтные объекты относятся к стратегически важным, поэтому устанавливаемые на них вводы имеют зачастую именно твердую RIP-изоляцию, обеспечивающую высокие механическую и термическую стойкость, экологичность, низкий уровень частичных разрядов, пожаро и взрывобезопасность. Кроме того, твердая изоляция позволяет полностью исключить потери при передаче электрической энергии, что немаловажно в условиях растущего дефицита (по прогнозам экспертов его уровень может достичь 2,750 гигаватт в час к 2020 году).

Исторические этапы внедрения RIP-изоляции

История RIP-изоляции берет свое начало с 1958 года, когда, основанная в 1914 году, Швейцарская компания MGC Moser-Glaser получила патент на свое изобретение. Технология была положена в основу устройства пофазноизолированных токопроводов в литой изоляции, первые из которых поставлялись в Австралию в начале 1970-х, и по сей день находятся там в эксплуатации.

По той же RIP-технологии производят сегодня и трансформаторный вводы. Раньше в России и СНГ материалом изоляции трансформаторных вводов всюду служила маслобарьерная изоляция — цилиндрические барьеры из картона, с прикрепленными к ним электродами из фольги для регулировки электрического поля, разделяли собой маслонаполненный промежуток. Такое решение (маслобарьерные вводы) применялось до 1965 года, однако вводы получались очень тяжелыми, громоздкими, и не отличались долговременной электрической прочностью.

Самой же популярной на сегодняшний день внутренней изоляцией для вводов является до сих пор изоляция бумажно-масляная, у которой, намотанный на токоведущую трубку, бумажный остов пропитывается изоляционным маслом. Внутри остова присутствуют уравнительные обкладки для регулировки электрического поля. Поскольку такая конструкция отличается высокой длительной и кратковременной электрической прочностью, она и применяется в высоковольтных вводах до сих пор, как и десятки лет до настоящего момента.

Однако, наряду с высокими электроизоляционными свойствами бумажно-масляной изоляции, есть у такой конструкции недостаток: при пробое изоляции, выводы попросту взрываются, и осколки фарфора разлетаются на десятки метров, а иногда из-за этого случаются пожары на трансформаторах.

Взорвавшийся высоковольтный ввод означает утечку трансформаторного масла из трансформатора и бака масляного выключателя, что становится угрозой экологии окружающей среды. Тем не менее, при соблюдении технологии и строгом контроле за качеством комплектующих, диэлектрические характеристики этого типа изоляции таковы, что позволяют использовать ее во вводах всех классов напряжения.

В 1972 году в России начали выпускать высоковольтные вводы на напряжение 110 кВ с RBP-изоляцией ( расшифровывается как resin bounded paper) — бумага, склеенная эпоксидной смолой. Вообще, выпускались вводы с внутренней RBP-изоляцией двух типов: трансформаторные вводы 110 кВ и номинальный ток 800 А и выключательные вводы на 35 кВ.

Пожаробезопасность оборудования с маслом повысилась, но электроизоляционные свойства оказались хуже, чем у той же бумажно-масляной изоляции. В итоге основным типом вводов в энергосистемах по-прежнему оставались вводы с бумажно-масляной изоляцией. Тем не менее и в России наметилась тенденция к тому, чтобы начать снимать высоковольтные вводы с RBP и бумажно-масляной изоляцией, и заменять их на вводы с твердой RIP-изоляцией.

Поскольку бумага для RIP-изоляции пропитывается эпоксидной смолой в вакууме, то газовые включения целиком устраняются, что приводит к снижению уровня частичных разрядов (максимум 5 пКл в условиях двукратного фазного напряжения), и к снижению диэлектрических потерь (тангенс от 0,25 до 0,45 %). Что касается термической и механической стойкости RIP-изоляции, то данные качества очень высоки.

Высоковольтные вводы не нуждаются в каком-то особенном уходе на протяжении всего срока эксплуатации, достаточно лишь снаружи очищать фарфор по мере загрязнения, и раз в шесть лет измерять тангенс угла диэлектрических потерь и электроемкость. Срок службы ввода с RIP-изоляцией составляет более 40 лет.

На сегодняшний день RIP-изоляция представляется наилучшим вариантом внутренней изоляции высоковольтных вводов, она безопаснее бумажно-маслянной изоляции, и несет в себе лучшие качества от твердой RBP-изоляции, при этом класс напряжения возрос до 500 кВ. Такая изоляция широко применяется сегодня в производстве трансформаторных вводов лучшего качества на напряжение до 500 кВ. Кроме того RIP-изоляция остается актуальным материалом для производства пофазноизолированных токопроводов.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Виды и особенности внутренней изоляции высоковольтных вводов

Сегодня как зарубежными производителями высоковольтного электрооборудования, так и отечественными компаниями выпускаются высоковольтные вводы, встраиваемые в высоковольтное оборудование подстанций с напряжением более 110 кВ. В качестве внутреннего изоляционного покрытия в них используют:

— OIР или (БМИ)- бумажно- масляную основу;

— RBP-с нанесением смолы на шары бумаги;

— RIP-с пропиткой смолой листов бумаги.

Два последних вида относят к твердой изоляции.

Потому в ходе разработок трансформаторных агрегатов на 400кВ-500кВ, которые пришлись на 60-е годы, было предложено конструкцию малогабаритного, бесфланцевого ввода на основе маслобарьерной изоляции. А чуть позже уже стартовала продажа высоковольтного оборудования, оснащенного конденсаторной бумажно-масляной изоляцией. Десятки лет функционировало и у нас, и за рубежом высоковольтное оборудование на основе конденсаторных БМИ вводов. Монопольному положению способствовали относительно низкие диэлектрические потери. А также значительный показатель электропрочности, как кратковременного характера, так и длительного, параллельно с отличной совместимостью с изоляцией трансформаторных и шунтирующих установок.

Результатом их стало решение высоковольтных вводов с твердой RBP и RIP внутренней изоляцией. Только сравнительно недавно она активно начала внедряться во вводах на 110-220 кВ и в настоящий момент продажа высоковольтного оборудования с использованием данных инноваций неумолимо набирает темпы. С твердой изоляцией устраняются недостатки, существенные для БМИ вводов. Но все же, и у RBP изоляции есть место конкретному минусу, который заключается в «сухости» бумаги, значительной ее части от всего имеющегося объема. Ввиду чего, использовать RBP изоляцию на вводах с напряжением в 220 кВ и более не приемлемо, поскольку недостаточно ее электропрочности. Поправить ситуацию можно с применением во вводах изоляции RIP(бумаги, пропитанной смолой).

Разработка и постановка на производство высоковольтных вводов с RIN-изоляцией

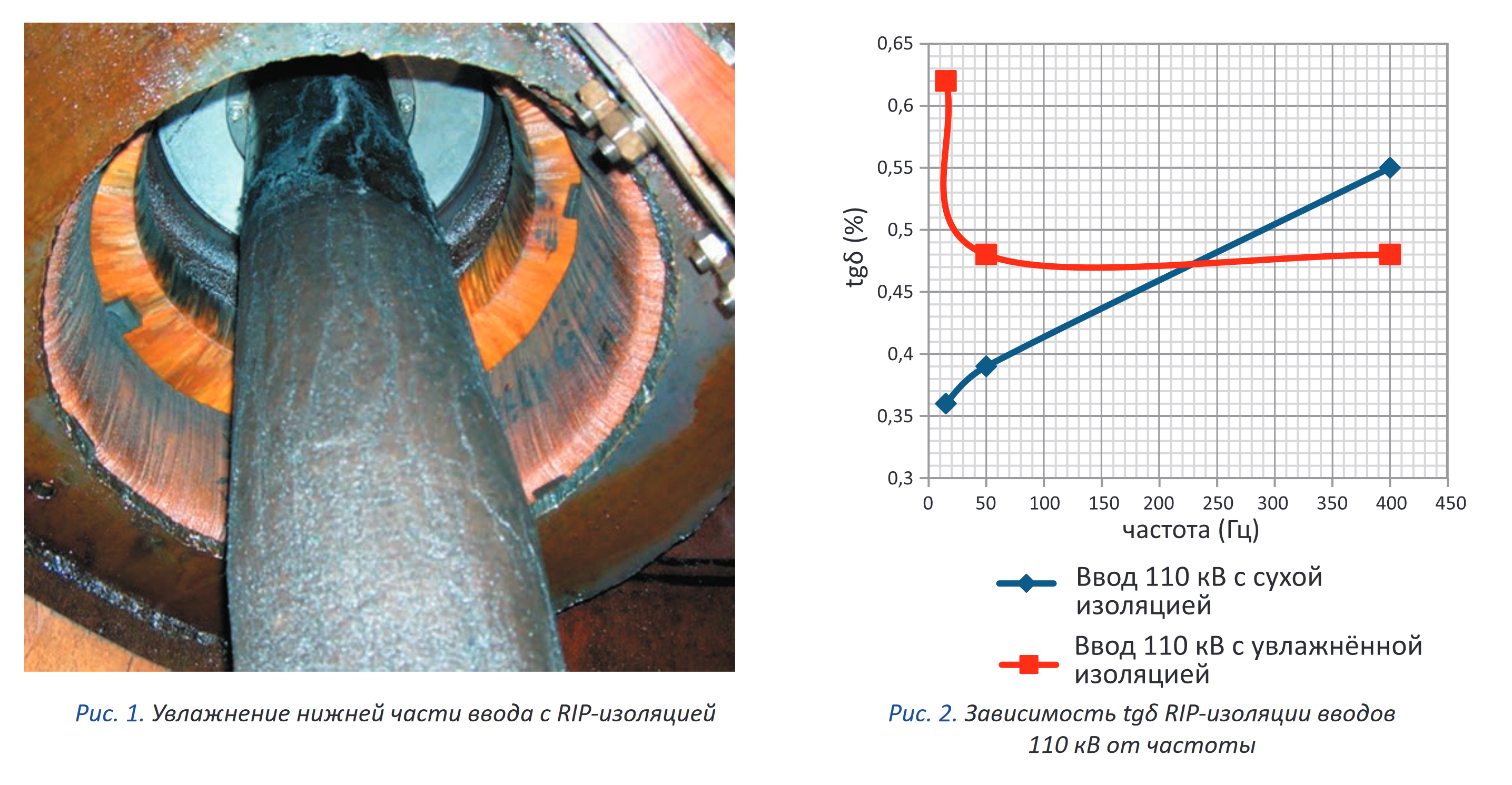

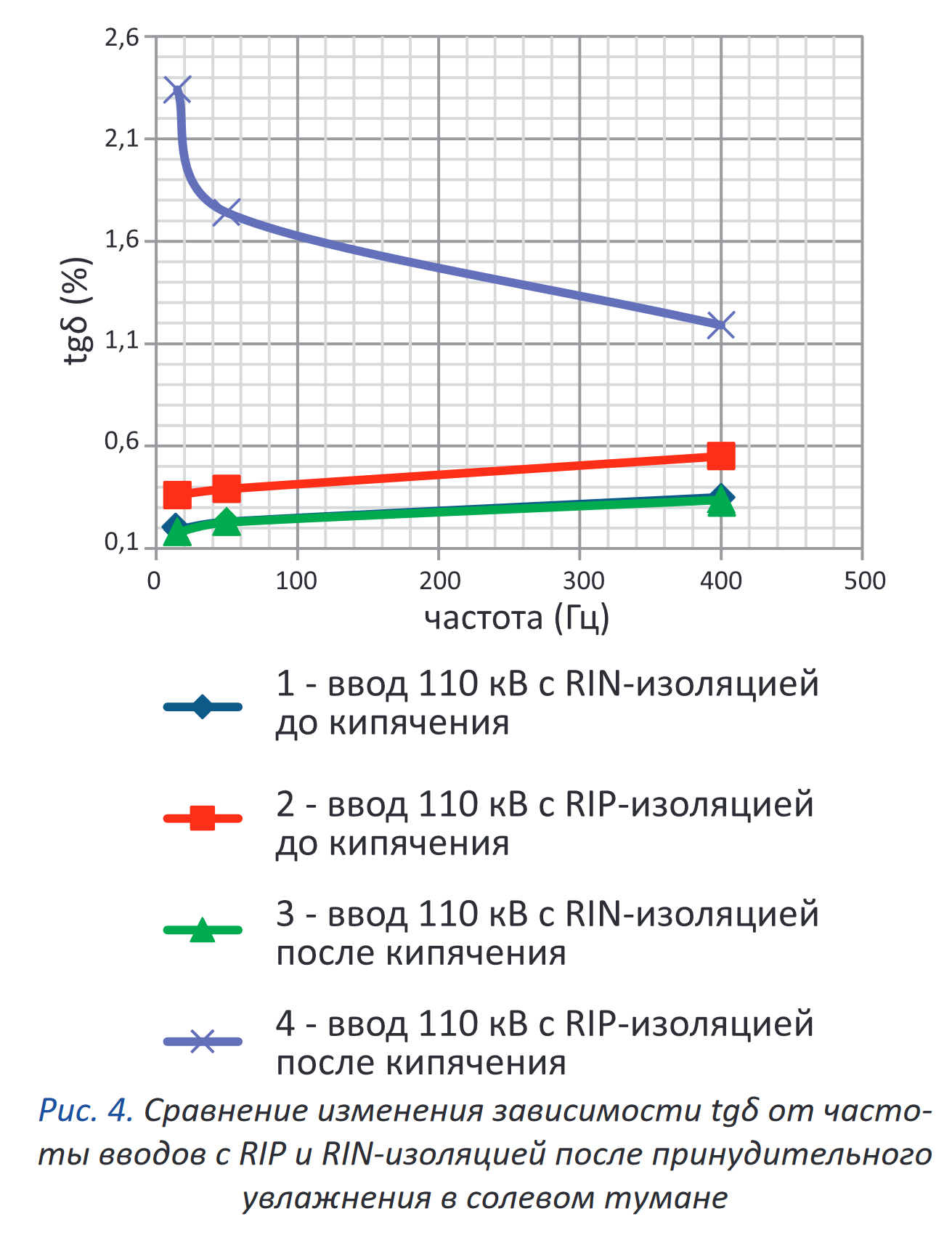

На рис. 2 показаны зависимости tgδ RIP-изоляции для сухого и увлажнённого вводов на частотах от 15 до 400 Гц. Хотя разница уже видна на промышленной частоте, на низких частотах разница проявляется еще сильнее и при сильном увлажнении изоляции проводит к тому, что кривая зависимости принципиально меняет свою форму.В рамках данной работы проводились измере-ния характеристик изоляций разных вводов. Среди них были новые вводы с RIP-изоляцией, вводы, поступившие из эксплуатации, вводы, находившиеся на хранении в различных условиях. Также были проведены измерения диэлектрических характеристик вводов с RIN-изоляцией.

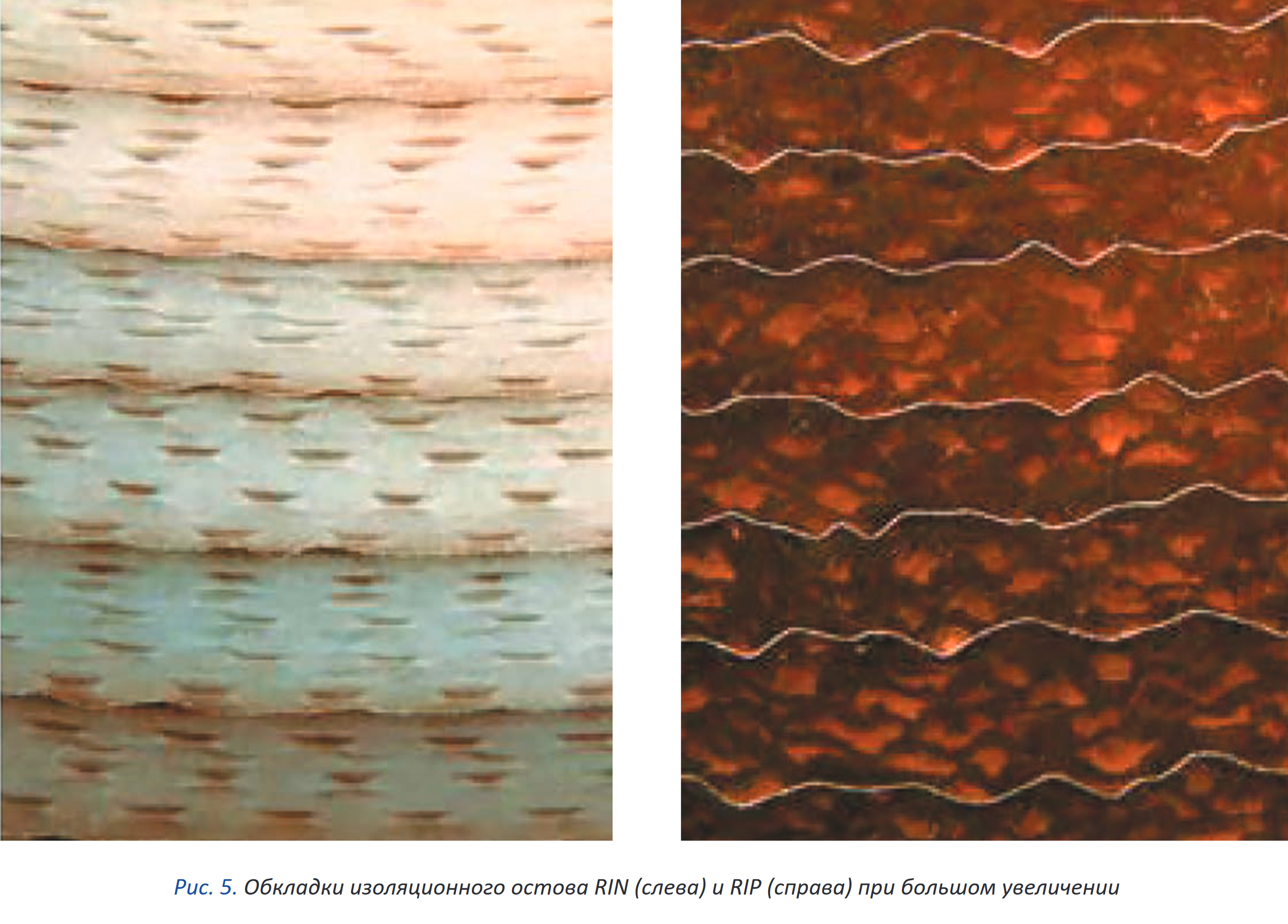

Был проведен опыт, который однозначно под-твердил увлажнение RIP-изоляции и неподверженность увлажнению RIN-изоляции в одинаковых условиях. На бак, предназначенный для испытаний на влагонепроницаемость внешней полимерной изоляции, были установлены два ввода 110 кВ, один с RIP, другой с RIN-изоляцией (рис. 3). Уровень жидкости в баке (раствор воды с NaCl) был выставлен таким образом, чтобы изоляции вводов полностью находились над раствором и не касались воды. После чего был включен подогрев и раствор был доведен до кипения. Испытание продолжалось 48 часов.После испытаний вводы были демонтированы с испытательного бака и охлаждены до комнатной температуры. После этого было проведено измерение No 3 (383) 202015НАУКА И ТЕХНИКАчастотной характеристики изоляции данных вводов, причем изоляция ввода с RIP-изоляцией была перед измерением вытерта ветошью, смоченной спиртом. На рис. 4 приведены характеристики данных вводов до и после испытания. При рассмотрении кривых No2 и No4 (состояние RIP-изоляции до и после кипячения) становится очевидно, что изоляция ввода сильно увлажнилась, о чем свидетельствует сильное увеличение tgδ во всем, представленном частотном диапазоне. Измерения на данном вводе были проведены повторно через несколько дней. Показания не снизились, что могло бы говорить о частичном “подсыхании” изоляции, а наоборот, тангенс угла диэлектрических потерь изоляции вырос еще сильнее, что свидетельствует о глубоком проникновении влаги в толщу изоляции ввода.

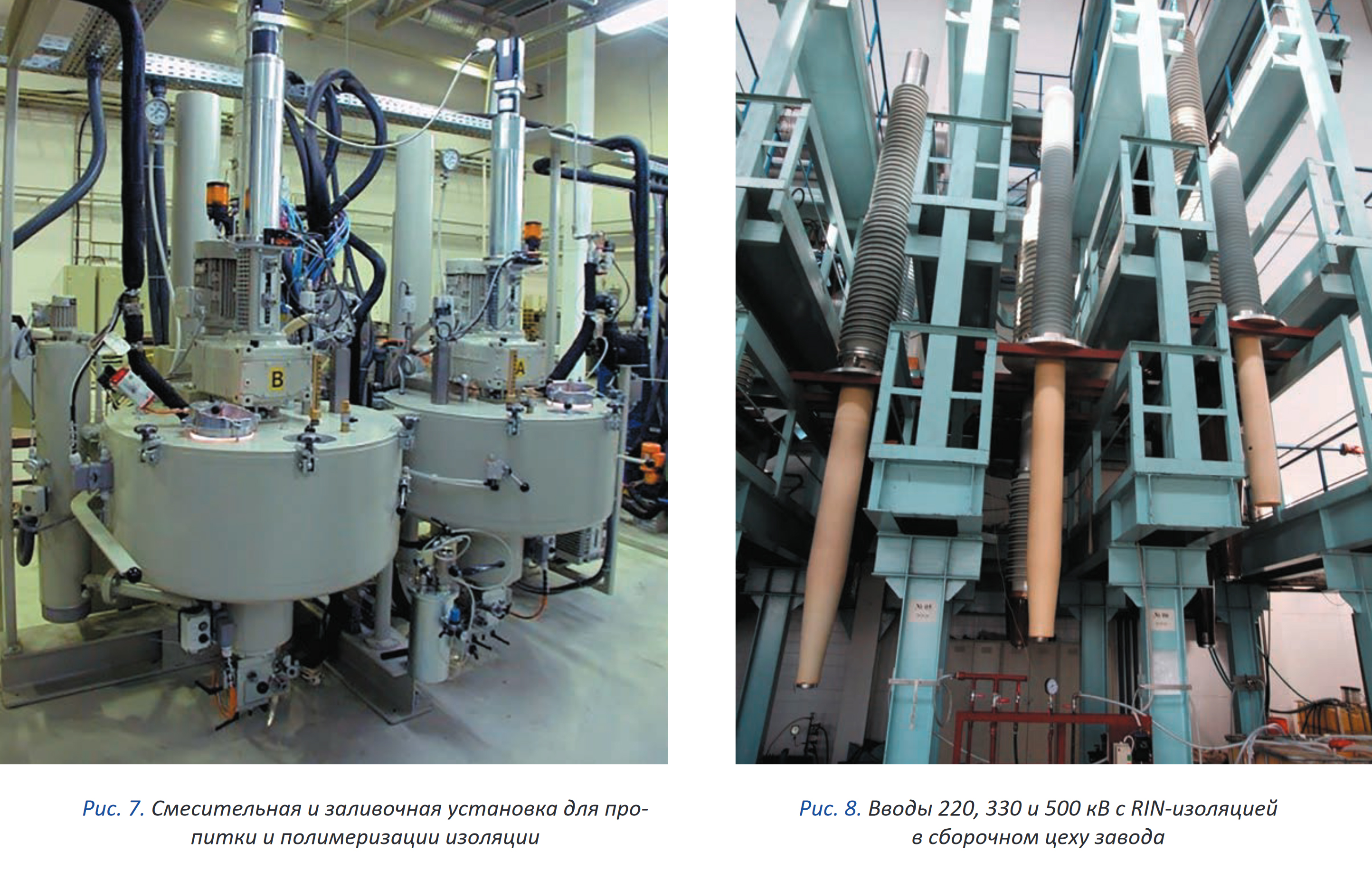

В то же время состояние ввода с RIN-изоляцией осталось неизменным, кривые No1 и No3 на рис. 4 абсолютно совпадают, что красноречиво подтверждает отсутствие какого-либо влияния влаги на состояние RIN-изоляции. Кроме того, после окончания испытаний с целью определения расположения обкладок изоляционного остова было проведено сравнительное исследование RIP и RIN – изоляции при большом увеличении. Как видно на рис. 5, обкладки изоляционного остова RIP повторяют структуру поверхности крепированной бумаги и их расположение нельзя назвать идеальным. Обкладки изоляционного остова с RIN-изоляцией расположены идеально концентрично и на одинаковом расстоянии друг от друга. Такое расположение обкладок позволяет ей выдерживать большие испытательные напряжения и в конечном счете позволяет увеличить срок службы ввода.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВВОДОВ С RIN-ИЗОЛЯЦИЕЙ

Тщательный контроль за соблюдением технологических режимов в процессе сушки, пропитки, а также во время цикла отверждения обеспечивают постоянно высокое качество получаемых изоляционных остовов в отношении уровня частичных разрядов и механических характеристик. После отверждения изоляционному остову придается определённая форма путем токарной обработки. Дальнейшая сборка ввода производится аналогично вводам с RIP-изоляцией.По данной технологии были изготовлены и прошли полный цикл приёмочных и специальных испытаний вводы от 35 кВ до 500 кВ в общем количестве более 20 шт. (рис. 8). Все вводы были подвергнуты приёмочным испытаниям в соответствии с IEC 60137:2017 (международный стандарт на вводы) и ГОСТ Р 55187-2012, после окончания которых некото-рые вводы были подвергнуты таким видам испытаний, как сейсмические, климатические, трекингэррозионной стойкости и другим специальным испытаниям для подтверждения возможности эксплуатации в самых неблагоприятных условиях окружающей среды. По со-стоянию на данный момент вся номенклатура вводов с RIN-изоляцией получила положительное заключение аттестационной комиссии ПАО «Россети» и рекомен-дована к применению в энергетических сетях России. Первые партии вводов включаются в план серийного производства и отгружаются заказчикам

ПРЕИМУЩЕСТВА RIN-ИЗОЛЯЦИИ

Основным преимуществом RIN-изоляции является ее гидрофобность, т.е. неспособность нетканого материала смачиваться водой. Исключение бумаги из конструкции ввода исключает способность изоляционного остова поглощать влагу, что в свою очередь, делает коэффициент диэлектрических потерь материала абсолютно стабильным и не зависящим от воз-действия очень высокой влажности.

Это обеспечивает простоту транспортирования, отсутствие особых требований при транспортировании и хранении, а также надёжность работы в период эксплуатации. Кроме того, полное исключение влаги из изоляции, позволило нам разработать, изготовить и испытать ввод 220 кВ, предназначенный для эксплуатации нижней части в жидком азоте. Это по-настоящему уникальный ввод, аналога которому никто в мире еще не смог сделать. Вводы с RIN-изоляцией характеризуются очень низким коэффициентом диэлектрических потерь tanδ 0,20-0,25%, что значительно ниже требований, ука-занных в стандартах на высоковольтные вводы IEC 60137:2017 и ГОСТ Р 55187-2012 и нормируемых ве-личиной 0,7%. Не оставляющий пустот процесс пропитки за счет химической реакции синтетической нити и эпоксидной смолы позволяет обеспечить отсутствие частичных разрядов внутри изоляции вплоть до двух-кратного наибольшего рабочего напряжения. RIN-изоляция обладает высокой теплопроводностью и низким коэффициентом теплового расширения, что ведёт к уменьшению напряжения между механически соединёнными элементами ввода. Это важно для эксплуатации при предельных температурах, как высоких, так и низких.

ПЕРСПЕКТИВЫ ВВОДОВ С RIN-ИЗОЛЯЦИЕЙ

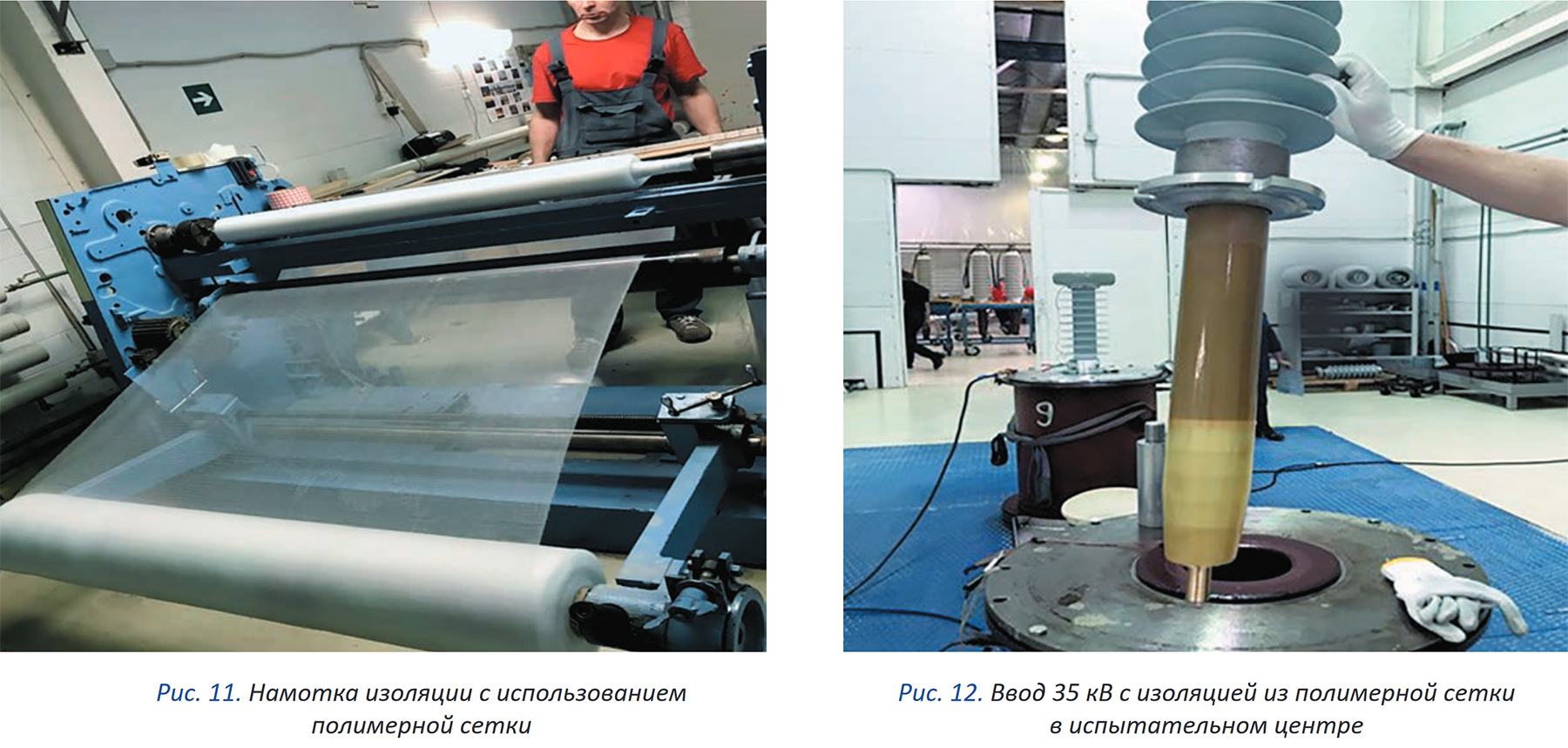

Как выяснилось в процессе проведения опытных работ, в изоляции ввода можно заменить не только бумагу, но и эпоксидный компаунд. В RIP-изоляции бумага в том числе выполняет функцию наполнителя для эпоксидного компаунда. Если заменить бумагу на сетку из полимерных синтетических волокон, то можно эпоксидный компаунд заменить на наполненную эпоксидную смолу, т.е. жидкость с намного более высокой вязкостью, чем у традиционных жидкостей для пропитки, таких как масло или чистая смола. Применение наполненных эпоксидных смол открывает путь к крупным техническим усовершенствованиям технологии производства высоковольтных вводов. При использовании наполненных эпоксидных смол изоляционный остов может отливаться прямо в своём конечном виде и отверждаться в результате быстро протекающего процесса. Сушку изоляции перед пропиткой можно полностью исключить ввиду того, что волокна по сравнению с бумагой практически не впитывают влагу, также можно исключить токарную обработку изоляции после полимеризации, что резко сократит время изготовления высоковольтного ввода. Указанные выше особенности дают в результате необычайно короткое время изготовления высоковольтного ввода.В настоящее время проводятся опытные работы по изготовлению и испытаниям опытных образцов вводов с применением принципиально новой технологии (рис. 11). В результате этих работ изготовлены несколько вводов 35 кВ и 110 кВ, которые по состоянию на сегодняшний день проходят необходимые испытания (рис. 12).

Новый вид изоляции обладает рядом преиму-ществ по сравнению с классической RIP или RIN-технологией. Наполненные смолы характеризуются намного более высокой теплопроводностью по сравнению с чистыми смолами. Это объясняется тем, что теплопроводность неорганических наполнителей, которые внедряются в эпоксидную смолу, во много раз выше, чем у основного эпоксидного материала. Таким образом, вводы с данным типом изоляции лучше отводят тепло и обладают более высоким классом термической стойкости. Тепловое расширение наполненных эпоксидных смол значительно меньше, чем чистых. Применение таких смол во вводе, в котором используются металлические детали с меньшим коэффициентом теплового расширения, значительно предпочтительнее т.к. приводит к меньшим механическим напряжениям в месте их соприкосновения.

ЗАКЛЮЧЕНИЕ

По материалам журнала «Кабели и провода», No 3 (383) 2020