Что такое plc в станках чпу

ЧАВО: Программируемые логические контроллеры (ПЛК)

ЧАВО: Какая разница между ПЛК и распределенной системой управления (РСУ)?

Не смотря на то, что существуют различия между программируемыми логическими контроллерами (ПЛК) и распределенными системами управления (РСУ), эти две технологии становятся все более похожими. Но для начала немного истории.

На заре автоматизации ПЛК преимущественно использовались для управления станками. В тоже время РСУ были лучшим выбором для управления техническими процессами в нефтегазовой и химической промышленности, такое разделение сохраняется до сих пор. ПЛК все еще применяются для управления отдельными машинами, в то время как РСУ может управлять большим числом машин или процессов на производстве.

Одним из отличительных признаков ПЛК является их относительно простая операционная система, которая предназначена для выполнения минимальных задач, таких как сканирование входов и обновление состояния выходов. Такая простая структура ОС позволяет быстро выполнять программы, потому что системе нет большого числа фоновых процессов отнимающих процессорное время. Время обработки и реакции для ПЛК меньше, так как они, как правило, расположены ближе к устройствам которые они контролируют (моторы, насосы, переключатели и пр.), потому ПЛК более отзывчивы, в сравнении с большими РСУ которые обычно контролируют много устройств. Кроме того ПЛК более гибкие и проще в настройке.

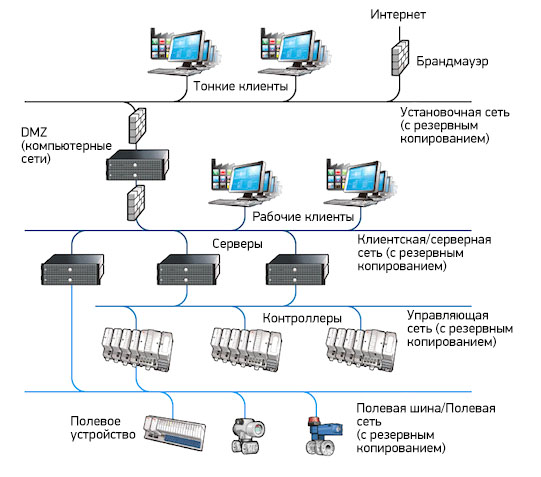

Изображение типичной РСУ с различным уровнем связей: от полевых устройств до системы уровня всего предприятия (изображения предоставлено АВВ).

С другой стороны РСУ может одновременно управлять множеством машин и процессов. Фактически РСУ часто используются для управления целыми заводскими системами. РСУ также более надежны в обеспечении непрерывной работы технического процесса или системы.

В тоже время, с появлением более мощных ПЛК и так называемых программируемых систем автоматизации (или ПСА), отличия между ПЛК и РСУ размываются. Так, ПЛК становятся быстрее и могут справляться с более сложными задачами управления. Кроме того они становятся более надежными и более похожими на РСУ. Что же касается РСУ – они стали более быстрыми и адаптивными, как ПЛК и иногда могут использоваться вместо ПЛК. Таким образом, с точки зрения функциональности ПЛК и РСУ становятся все более похожими друг на друга. Стоимость РСУ все еще больше чем у типичного ПЛК, но эта разница в стоимости сокращается.

ЧАВО: Почему большинство ПК контроллеров оснащены интерфейсом человек-машина (ЧМИ)?

Ранее многие модели ПЛК оснащались ЭЛТ (электронная лучевая трубка) экранами для отображения оперативной информации. Тем кто не знаком с технологией ЭЛТ мониторов рекомендую почитать статьи в Википедии и посмотреть фотографии в Google Image для того чтобы иметь представление о том, как работает технология ЭЛТ. Это интересная часть истории развития контрольно-измерительного оборудования.

В мониторах ЭЛТ применены высоковольтные источники питания для генерации и управления пучками электронов, которые затем направляются на люминофорные точки расположенные на внутренней части экрана. Все это требует для работы громоздких трансформаторов и катушек для генерации магнитных полей. Так как ЭЛТ были относительно большими, тяжелыми и дорогими, они не были подходящим выбором для применения в качестве интерфейса оператора. В системах, для которых свойственно частое изменение программ или текстовый ввод, как правило, это ЧПУ станки, была предусмотрена возможность подключения клавиатуры и монитора.

Терминалы предназначенные для программирования, используемые для написания программного обеспечения для системы управления всегда оснащаются экранным интерфейсом, для того чтобы программисты могли видеть что они делают.

Поскольку терминал программирования не используется постоянно для разработки программы, загрузки и/или отладки пользовательского кода, монитор к нему подключается временно, так как в постоянном подключении монитора нет необходимости. Системы управления, основанные на реле, обычно используют кнопки и контрольные лампы в качестве дискретных пользовательских входов и выходов для отображения работы машины в качестве дешевой альтернативы ЭЛТ мониторам.

Текущее состояние дисплеев (ЧМИ) и технологий управления

С момента появления недорогих плоских дисплеев стоимость встроенных экранов как части системы управления значительно уменьшилась. В тоже время стоимость цифровой электроники снизилась до такой степени, что даже традиционную механическую кнопку стало дешевле заменить функциональным программируемым дисплеем. Учитывая, что функциональность сенсорного экрана и возможность отображения текста и графики делают его более экономичным и мощным решением для его использования в качестве машинного интерфейса для взаимодействия с оператором.

С функциональной точки зрения ЧМИ и ПК близки, так как оба оснащены управляющим процессором. Традиционный ПК использует централизованный процессор, который выполняет функции операционной системы, которая, в свою очередь, управляет всеми ресурсами, подключенными к ПК. Дисплей, память и внешние коммуникации управляются одним и тем же устройством. Дешевизна современных цифровых технологий позволяет установить дополнительный вычислительный модуль для управления экраном. Потому экономически выгодно для упрощения системы и объединения этих компонентов в одном устройстве.

Такая компоновка дает дополнительные преимущества при работе, в условиях больших сбоев, отображая диагностические сообщения, а также во время технической поддержки и обслуживания, ремонта, поддержки сетевых коммуникаций. Дополнительная функциональность и снижение стоимости сочетания плоского сенсорного экрана и компьютера в одной системе дают убедительный аргумент при создании новых систем управлений.

ЧАВО: Что необходимо знать для успешной интеграции блоков ввода/вывода с ПЛК?

Блок ввода/вывода (или I/O) – это одна из важнейших частей любого ПЛК. Блок ввода/вывода обеспечивает подключение ПЛК к внешним устройствам (станку или процессу). На вход ПЛК могут приходить сигналы, представленные в форме напряжения или тока, которые являются функцией физической переменной или состоянием внешних устройств, таких как переключатели, двигатели или источники света.

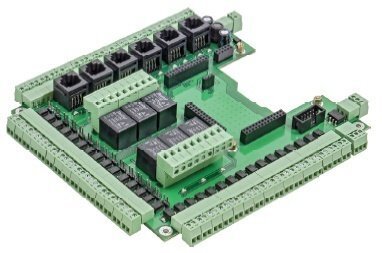

На фото показан модуль ввода/вывода Allen-Bradley 1734 POINT, который оснащен цифровыми, аналоговыми и специальными портами ввода/вывода, порты данного модуля, так же как и модуля POINT Guard выполнены с защитой от погодных условий (от одного до восьми разъемов на модуль). На модуле могут быть как стандартные, так и защищенные вводы/выводы в зависимости от устройств, которые необходимо подключить (переключатели, моторы, лампы).

Вводы/выводы могут быть как аналоговые, так и цифровые, а модули вводов/выводов могут быть оснащены соответствующими входами/выходами. В данном случае применение конкретного модуля вводов/выводов будет зависеть от типа источника входного сигнала.

Например, порты ввода/вывода цифровых сигналов могут быть подключены к устройствам, которые могут находиться в двух состояниях – включено или выключено, например переключатели или исполнительные устройства, такие как двигатели или реле. Аналоговые порты вводы/выводы могут работать с непрерывно изменяющимися сигналами, такими как температура, давление или скорость, где входными устройствами будут преобразователи соответствующих физических величин – температуры (термопары), давления (манометры), скорости (тахометры). В общем случае, аналоговый вход требует большей обработки, в сравнении с цифровым входом. Поэтому чем больше аналоговых вводов/выводов, тем больше нужно процессорного времени и памяти для корректной обработки сигналов поступающих на них. Типичные диапазоны аналоговых сигналов, используемые в промышленности: напряжение 0-5В или 0-10В, ток 4-20мА или 0-20мА.

Кроме того, существует два подхода в использовании модулей ввода/вывода. Такие модули могут быть или интегрированными или распределенными. Интегрированный модуль, исходя из названия, является частью ПЛК (установлен на одном шасси или в одной стойке с ПЛК). Распределенный модуль может быть встроен в станок чтобы, таким образом, находится в непосредственной близости к измеряемому процессу или к исполнительным органам.

Важнейшим условием при выборе модуля ввода/вывода ПЛК является понимание технических требований к конкретному случаю применения такого модуля, а именно тип модуля (цифровой или аналоговый) и количество точек входа/выхода необходимых системе. Производители ПЛК как правило предлагают модули расширения портов ввода/вывода, которые могут быть добавлены в ПЛК для обработки большего количества разных типов входных или выходных сигналов по мере того как станок модифицируется для большего соответствия предъявляемым к нему требований.

ЧАВО: Как драйверы шаговых двигателей работают с контроллерами шаговых двигателей на основе ПЛК?

Программируемые логические контроллеры или ПЛК – это компьютеры, которые управляют системами автоматизации и контроля движения, они работают в режиме реального времени, в этом режиме входные данные должны быть обработаны и соответствующие сигналы должны быть выведены на выходы в ограниченный промежуток времени. Обычно ПЛК хранят программы алгоритмов в энергонезависимой памяти или в памяти с батарейным питанием. Использование ПЛК для управления шаговым двигателем позволяет управлять механизмами программно, без необходимости менять положение переключателей и ручной перестройки цепей. Использование ПЛК вместе с шаговым двигателем имеет ряд уникальных аспектов. ПЛК не является драйвером и не может создавать напряжений и токов, необходимых для нормальной работы шаговых двигателей. ПКЛ формирует управляющие сигналы для драйвера, который непосредственно и отвечает за формирование сигналов с необходимыми токами и напряжениями, таким образом, формируется линия управления – ПЛК, драйвер, двигатель. В случае, если применяется петля обратной связи, ПЛК получает сигналы от двигателей, энкодеров и датчиков. Такая обратная связь может быть учтена в программном обеспечении ПЛК, и такая программа будет учитывать данный обратной связи и вносить коррективы во время работы установки.

На фото изображен программируемый логический контроллер производства Mitsubishi Electric. Надежное исполнение отличает его от других контроллеров.

ПЛК имеет много общего с персональным или настольным компьютером. Так же как и ПК, ПЛК имеет ОЗУ, ЦПУ, ПЗУ, прошивку и другие сходные компоненты. Как правило, ПЛК спроектированы так, чтобы быть более прочными и работоспособными при работе в условиях промышленного производства. Не смотря на то, что в качестве ПЛК можно использовать обычный ПК, как правило, этого избегают, так как операционные системы и компьютеры, предназначенные для бытового использования недостаточно гибкие и надежные.

Инженеры или ученые-программисты пишут код, который управляет диском и алгоритмами, полученный код работает на ПЛК и отслеживает, все операции и инженеры могут его модифицировать в ответ на изменяющиеся условия работы. Драйверы подключаются к портам ввода/вывода ПЛК, как правило, это стандартизированные разъемы, такие как USB и Ethernet, но могут быть использованы и проприетарные конструкции разъемы. Подключение ПЛК к различным компонентам позволяет драйверам шаговых двигателей хорошо интегрироваться в систему.

Основные компоненты систем ЧПУ

Фрезерные станки с ЧПУ предназначены для обработки плоских и пространственных поверхностей заготовок сложной формы. Конструкции фрезерных станков с ЧПУ аналогичны конструкциям традиционных фрезерных станков. Отличие от последних заключается в автоматизации перемещений узлов по УП при формообразовании.

Подавляющая часть портальных станков с ЧПУ имеет весьма схожую структуру. Фрезерный портальный станок с ЧПУ можно условно поделить на следующие части:

1.3 Приводы осей. Двигатели

Существует также бюджетные варианты щеточных серводвигателей, однако из-за наличия изнашивающейся части (щеток) они менее предпочтительны, чем бесщеточные.

1.4 Приводы осей. Драйверы двигателей

Блоки управления двигателями отличаются разным набором функций, а также разными электротехническими характеристиками. И если к серводвигателям блок, как правило, поставляется в паре, то шаговые моторы идут обычно без драйверов, а попробовав самостоятельно подобрать что-либо, можно очень надолго задержаться на этом этапе, так как предложений на рынке очень много.

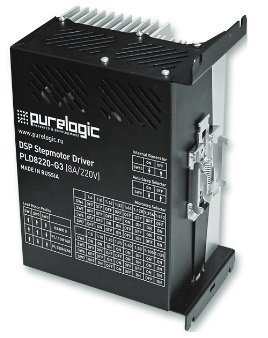

Драйверы шаговых двигателей производства Purelogic R&D нового поколения обладают более высоким КПД, более низким нагревом, оптимизацией схемотехники и дополнительным набором функций, по сравнению со стандартными драйверами ШД. Драйверы нового поколения оптимально управляют токами обмоток шагового двигателя и просты в настройке.

Для примера драйверов нового поколения можно привести драйвер шагового двигателя PLD8220-G3 (см. Рис.1)

Рис. 1 DSP драйвер шагового двигателя PLD8220-G3

PLD8220-G3 – цифровой драйвер нового поколения, предназначенный для управления шаговыми двигателями повышенной мощности (двигатели серии PL110 – PL130). Драйвер спроектирован на основе современного 32-х разрядного цифрового сигнального процессора (DSP), что позволило:

Устройство оборудовано цепями защиты от КЗ обмоток, превышения рабочего тока и напряжения ШД. Встроенный компенсатор среднечастотного резонанса. Встроенный генератор сигнала STEP облегчает пуско-наладочные работы. Благодаря питанию напрямую от сети

220V AC отпадает необходимость в мощном источнике питания. Цепи вторичного электропитания драйвера выполнены на основе трансформаторов 50Гц промышленного исполнения, что существенно повышает надежность и помехозащищенность драйвера.

Рис. 2 Многоканальный драйвер ШД PLC545

1.5.1 Передача винт-гайка Под передачей винт-гайка подразумевается пара стальной винт с трапецеидальной или метрической резьбой и гайка. Данный вид передачи является передачей с трением скольжения и на практике в свою очередь имеет несколько разновидностей.

1. Строительная шпилька и гайка.

2. Приводной винт с трапецеидальной или прямоугольной резьбой.

Рис. 3 Передача Винт-Гайка

1.5.2 Шарико-винтовая передача

Рис. 4 Шарико-винтовая передача

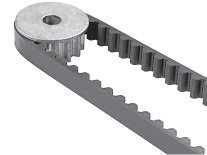

1.5.3 Зубчатая передача

Зубчатые передачи, применяемые в станках с ЧПУ, бывают 2 видов

Рис. 5 Ременная передача

Рис. 6 Зубчатая рейка

1.6.1 Полированные валы

Рис. 7 Полированные валы

К недостаткам полированных валов относятся:

1.6.2 Шариковые втулки

Рис. 8 Шариковая втулка

Линейные подшипники качения имеют сравнительно большие люфты по сравнению с каретками рельсовых направляющих и меньшие нагрузочные характеристики. Помимо этого для защиты от поворота каретки необходимо использовать как минимум два направляющих вала на одну ось.

Недостатки линейных подшипников качения:

2. Недолговечность. Каждый шарик линейного подшипника касается вала в одной точке, что создает очень высокое давление. Со временем шарики могут прокатать канавку на валу, после чего вал подлежит замене.

3. Люфт Бюджетные линейные подшипники многими производителями изготавливаются зачастую с весьма существенным люфтом.

4. Достаточно чувствительны к пыли и стружке на валу.

Рис. 9 Валы на опоре

Валы и цилиндрические рельсы просты в производстве, по этой причине существует множество именитых и безымянных производителей данного продукта, и качество и параметры разнятся соответственно в весьма широких пределах. Бывает так, что каретки одного и того же безымянного производителя не подходят к его же валам из другой партии.

1.6.4 Шариковые профильные рельсовые направляющие

Рис. 10 Профильные направляющие

1.7 Шпиндель. Частотный преобразователь

1.8 Платы опторазвязки/коммутации.

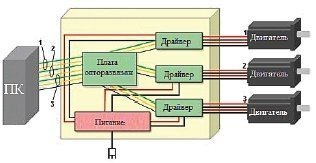

Предположим, на Вашем станке установлены 3 биполярных шаговых двигателя с 4 выводами. Тогда, схематично систему можно представить в следующем виде:

Рис. 11 Блок схема простейшей системы ЧПУ

Наиболее часто используемыми платами опторазвязки, производства компании Purelogic R&D являются платы серии PLC (такие как PLC4x-g2, PLC6x-g2).

Рис. 12 Плата коммутации PLC4x-g2

1.9 Контроллер управления

Если у Вас проблемы с управлением через Mach3, и признаки указывают, что проблемы связаны именно с используемым Вами LPT-портом, то сменой ПО они не решается. Небольшой процент случаев, в которых это помогает, относится к той части проблем, которые связаны с генерацией DIR в Mach3 или просто нехваткой производительности ПК.

Одним из ярчайших примеров подобных контроллеров производства компании Purelogic R&D является контроллер PLCM-E3.

Рис. 13 Контроллер PLCM-E3

PLCM формирует импульсы гораздо качественнее, что значительно повышает момент работы двигателей и, как следствие, позволяет добиться большей скорости перемещения. В тестах на ШД без нагрузки максимальная скорость работы связки контроллер-двигатель без PLCM и с таковым отличается до 100%. Например, модуль PLC330, подключенный по LPT, раскручивает двигатель PL57H76 до

20 оборотов/сек, после чего в работе ШД наступает «срыв». А будучи подключенным через PLCM-E3 модуль без срывов крутит ШД на скорости 40 оборотов/сек. Так же одной из особенностей данного контроллера является возможность использовать полный набор 3х портов ввода-вывода. Специально для работы с данным контроллером компанией Purelogic R&D была разработка удобная плата расширения PLCM-B1.

Рис. 14 Плата расширения PLCM-B1

Программное обеспечение систем ЧПУ

Помимо известных систем управления ЧПУ, таких как Mach3 на рынке представлено большое количество продуктов, работающих как с собственными контроллерами (UCCNC, NCStudio) так и работающих с LPT-портом (TurboCNC, LinuxCNC).

Компания Purelogic R&D представила собственную разработку системы управления ЧПУ станком.

PureMotion – это самая современная система управления, позволяющая максимально широко реализовать функционал Вашего станка. PureMotion позволяет производить обработку изделий с прецизионной точностью и обеспечивает оперативное решение производственных задач на современном оборудовании. Для работы системы управления требуется контроллер перемещений PLCM-E3 или PLCM-E1b, персональный компьютер (десктоп или ноутбук) c ОС Windows и установленное ПО PureMotion.

Основные отличительными особенностями Puremotion от прочих подобных продуктов являются:

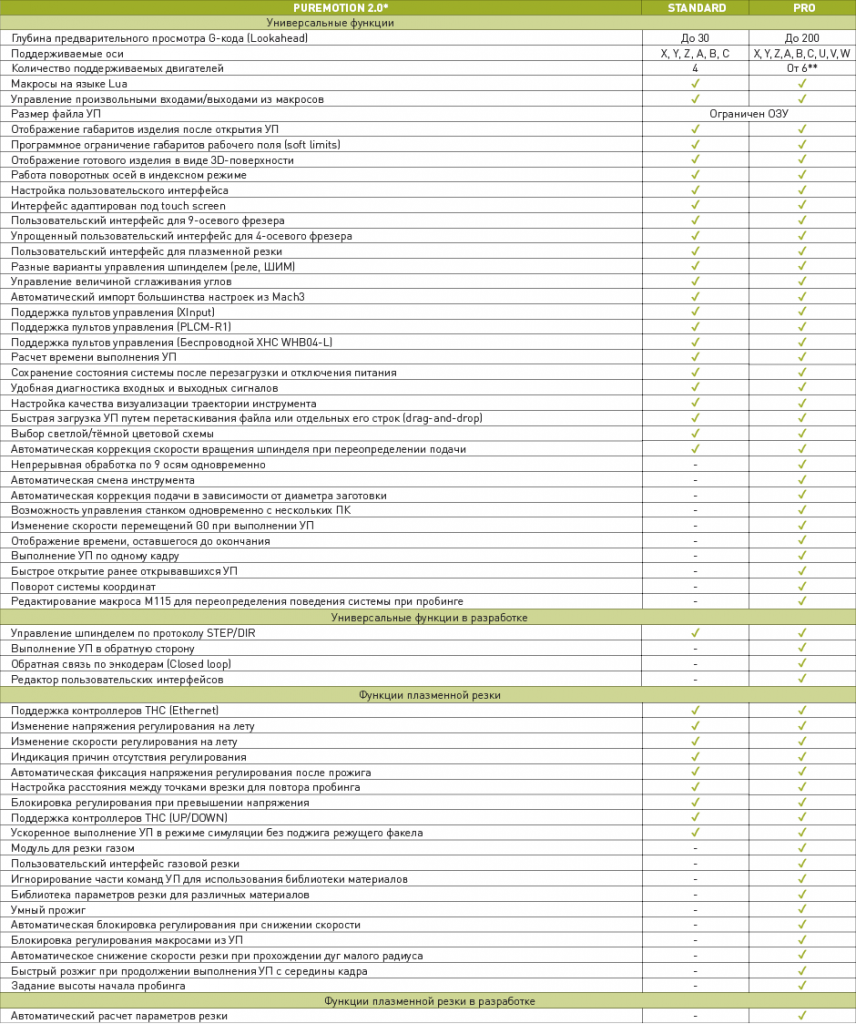

В таблице ниже приведен список основных параметров программного продукта Puremotion, а также отличия версий Standard и Professional.

Станки Purelogic R&D. Типовые схемы подключения электроники систем ЧПУ

3.1 Станки серийного производства компании Purelogic R&D

Станки компании PureLogic R&D с лучшей стороны зарекомендовали себя на Российском рынке и имеют хорошее соотношение цена/качество. Компания обеспечивает техническую поддержку, гарантийный и послегарантийный ремонт наших ЧПУ станков. Мы предлагаем услуги по монтажу и запуску приобретенного оборудования на площадях заказчика. Наши менеджеры всегда готовы ответить на любые Ваши вопросы по поставляемому оборудованию и помогут сделать правильный выбор.

3.2 Типовые схемы подключения электроники систем ЧПУ.

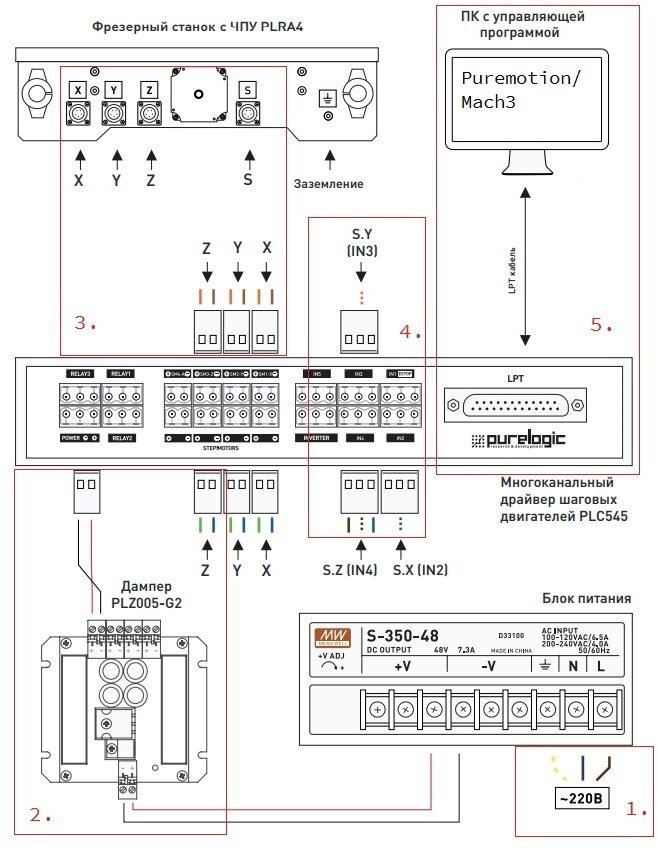

Рассмотрим подключение используемой электроники управления на примере станка PLRA4 производства компании Purelogic R&D.

Рис. 15 Фрезерный станок PLRA4

В полную комплектацию данного станка входит следующие электронные компоненты:

Используя стандартный кабель подключения необходимо соединить основные функциональные компоненты системы управления станком ЧПУ:

1. Подача питания 220В на блок питания S-350-48; (см. Рис.16 п.1)

2. Подача питания от блока питания S-350-48 через дампер PLZ005-G2 (Дампер предназначен для защиты драйверов ШД и источников питания от обратной ЭДС создаваемой ШД при резких торможениях/ускорениях) на многоканальный драйвер PLC545.(см. Рис.16 п.2)

3. Подключение обмоток двигателей станка к драйверу PLC545 (см. Рис.16 п.3)

4. Подключение всех используемых датчиков/переключателей. Это могут быть как датчики поиска базы станка, так и кнопка аварийной остановки Emergency Stop и т.п. (см. Рис.16 п.4)

5. Подключение многоканального драйвера PLC545 к управляющему компоненту, это может быть подключение по LPT-кабелю к порту LPT компьютера, либо к контроллеру управления, к примеру серии PLCM (см. Рис.16 п.5)

Рис. 16 Схема подключения электроники управления

Настройка системы управления станка ЧПУ

4.1 Настройка используемого программного обеспечения

4.1.1 Когда все компоненты подключены, приходит время настроить используемый программный продукт.

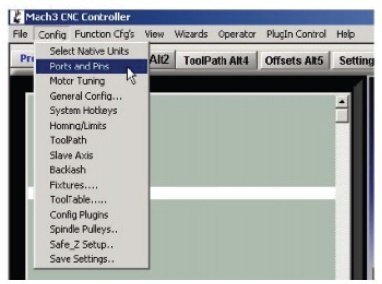

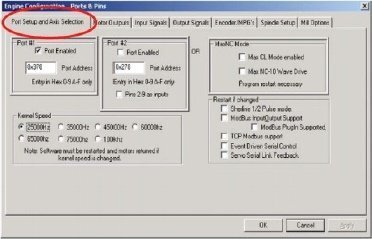

Если говорить о Mach3, то фактически, вся работа основана на действиях с диалоговыми окнами, доступными из Меню Конфигурации (Config). Указания в тексте, например, Конфигурации>Порты и Пины (Config>Ports and Pins), означает, что нужно выбрать пункт Порты и Пины (Ports and Pins) из Меню Конфигурации (Config).

Рис. 17 Выбор диалога Порты и Пины в меню Конфигурации

Если используется в работе прямое подключение к LPT-порту, то необходимо определить адрес используемого порта.

Рис. 18 Вкладка Настройка порта и Выбор осей в диалоге Порты и Пины

Если вы собираетесь задействовать только один параллельный порт материнской платы вашего компьютера, то адресом Порта 1, по умолчанию, является значение 0x378 (т.н. шестнадцатеричный 378).

Если вы используете одну или более встроенных PCI карт параллельного порта, вам необходимо установить адрес каждой из них. Среди них множество стандартов. Запустите Панель управления Windows из Меню Пуск. Дважды кликаете по значку Система и выбираете в Свойствах системы окошко Оборудование. Щелкаете по кнопке Диспетчер устройств. Раскрываете дерево устройств на значке Порты (Com и LPT).

Дважды кликаете на первом LPT или ECP порте. Появляется новое окно. Выбираете в нем кнопку Ресурсы. Первые цифры в Параметрах первой строки I/O и есть искомый адрес. Запишите это значение и закройте диалог.

Примечание: монтаж и демонтаж любой из PCI карт может привести к смене адреса PCI карты параллельного порта, даже если вы его не трогали.

Если вы собираетесь задействовать второй порт, вам необходимо повторить вышеописанную процедуру для этого порта. Закройте Диспетчер устройств, Свойства системы и Панель управления.Введите адрес вашего первого порта в окошко адреса первого порта в диалоге Настройка портов (Port Setup and Axis Selection). Не указывайте префикс 0x для указания на шестнадцатеричное значение, так как Mach3 его и так подразумевает. Если необходимо, выберите Порт задействован (Enabled) для Порта 2 и введите его адрес. Теперь кликните по кнопке Применить (Apply), чтобы сохранить эти значения. Это очень важно. Mach3 не запомнит введенные значения, если вы перейдете к другому окну или закроете диалог Порты и Пины (Ports and Pins), не нажав Применить (Apply).

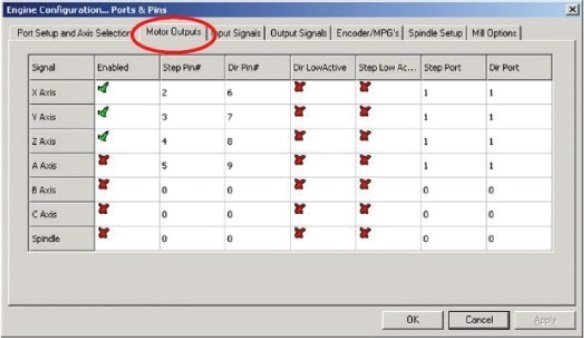

Для задействования двигателей, датчиков и прочих периферийных устройств необходимо указать в Mach3 номера пинов и портов которые использовались при их подключении.

Рис. 19 Вкладка Выходы двигателей диалога Порты и Пины

Определите, куда подключаются электроприводы осей X, Y и Z вашего станка и кликните в соответствующих полях таблицы столбца Включен (Enabled), чтобы активировать эти оси. Если активны оси, которые не будут использоваться, кликните по соответствующей ячейке, чтобы зеленая галка сменилась красным крестиком. Если вам нужно изменить данные в ячейках столбцов Step Pin#, Dir Pin#, Step Port или Dir Port, дважды кликните мышью по ячейке, а затем введите нужные цифры. Если подключенные устройства управляются сигналами active-lo, убедитесь, что для них помечены столбцы сигналов Шага и Направления (Steps и Dir). Если вы используете оси вращения или подчиненные оси, их активизация и конфигурирование производится здесь. Если скорость вашего шпинделя регулируется в ручном режиме, то с этой таблицей работу можно закончить. Кликните по кнопке Принять (Apply), чтобы сохранить данные, введенные на этой вкладке. Если регулировка скорости вращения вашего шпинделя будет осуществляться с помощью Mach3, вам необходимо активировать (Enabled) Шпиндель в этой таблице. Распределите Шаги по портам и пинам (Steps pin/port), если вы используете Модулируемую Ширину Импульса ШИМ (PWM) и реле для изменения направления вращения.

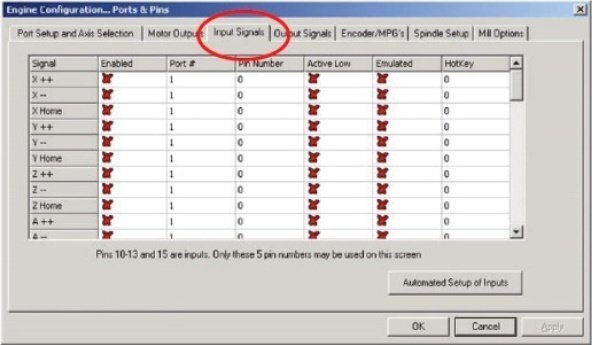

Рис. 20 Вкладка Входные сигналы диалога Порты и Пины

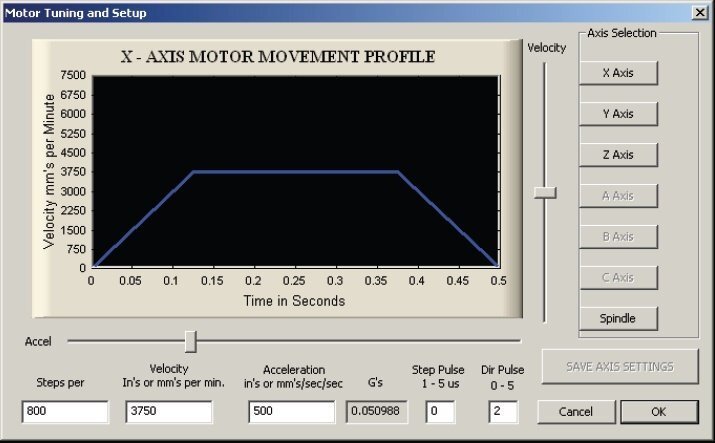

Обратите внимание на полосу прокрутки с правой стороны вкладки. Настройка параметров осей. Настройки скорости и ускорения. Окно Config->Motor tuning предназначено для настройки параметров перемещений осей станка. (см. рис.14)

Рис. 21 Настройка осей Mach3

Steps per = (200 * 16) / 5 = 640 шагов/мм.

Зайдите в меню Config->Homing/Limits. Установите галочкув поле Reversed если вам необходимо изменить направление соответствующей оси. Эта настройка является аналогом смены полярности сигнала DIR в настройках Config->Ports and Pins->Motor Outputs.

Ограничение перемещения по оси Программное ограничение перемещений (Soft Limits) настраивается там же, в Homing/Limits. Для этого в полях Soft Max и Soft Min необходимо задать предельно допустимые координаты по осям. С помощью кнопки Soft Limits в главном окне программы можно включать и отключать режим Soft Limits.

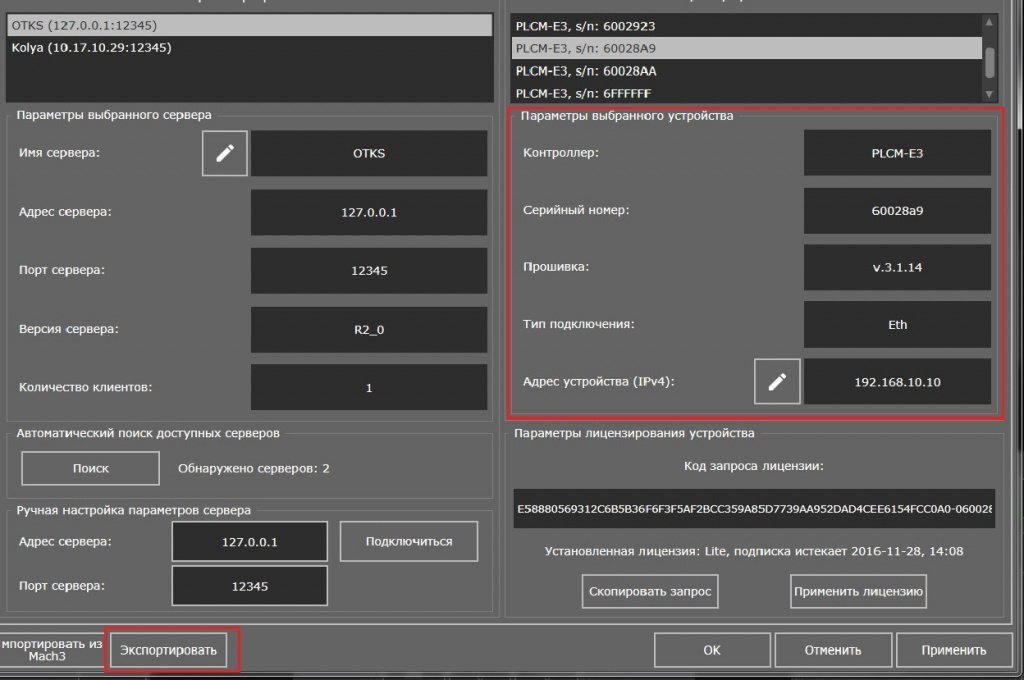

4.1.2 Если говорить о настройки программного обеспечения Puremotion, то при первом подключении контроллера требуется сначала для каждого из устройств можно настроить IP-адрес и маску подсети, нажав на кнопку в строке «Адрес устройства».

Получение адреса от DHCP-сервера следует использовать, если в Вашей локальной сети есть DHCP-сервер (устройство, которое может динамически назначать IP-адреса, им может являться обычный домашний сетевой шлюз для выхода в Интернет). Если в Вашей сети отсутствует DHCP-сервер, назначающий IP-адреса, необходимо выбрать пункт «Использовать следующий адрес и задать IP-адрес вручную.

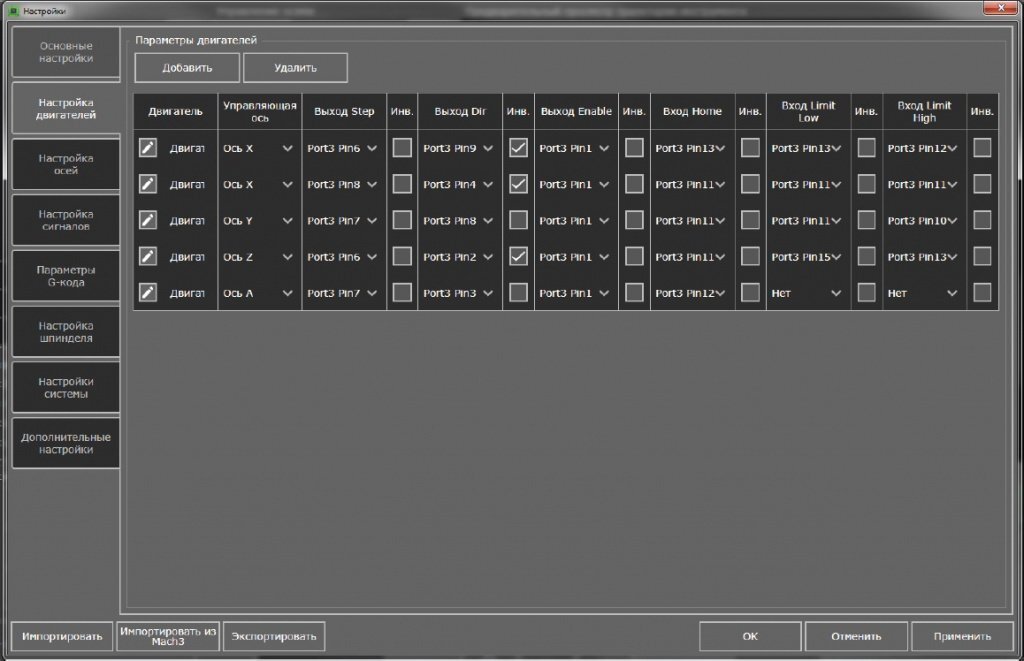

Кнопка «Экспортировать» в нижней части окна позволяет сохранить настройки устройства (назначения входов и выходов для моторов, параметры осей). Затем можно подключить другое устройство и загрузить в него настройки с помощью кнопки «Импортировать». На вкладке «Настройка моторов» можно создать до 6 моторов, каждый из которых может быть подключён к любой из 9 осей. Для каждого мотора настраиваются выходы Step, Dir, Enable, входы Home, Limit Low, Limit High. В целом настройка параметров моторов аналогична настройке других ЧПУ систем для работы с контроллерами серии PLCM. Замечание В процессе обновления прошивки контроллера PLCM, логическое состояние входов и выходов не определено. Настоятельно рекомендуется обесточить силовую часть оборудования (драйверы, частотные преобразователи шпинделей) и другую периферию, для исключения возможности самопроизвольного включения аппаратуры в процессе обновления!

Рис. 22 Интерфейс настроек PureMotion

Установка параметров двигателей и осей является одной из самых важных частей настройки ЧПУ системы. Двигателем в контексте программы управления PureMotion является физическая единица, т.е. исполнительный механизм станка (шаговый привод, сервопривод и др). Ось — логическая единица системы, имеющая связь с конкретным набором двигателей. К любой оси может быть привязан один или несколько двигателей. К понятию «Двигатель» относятся такие понятия как выходы Step/ Dir/Enable, датчики баз (нуля), датчики границ осей, а так же ось, к которой данный двигатель привязан. Добавление нового двигателя и установка параметров осуществляется на вкладке «Настройка двигателей».

Рис. 23 Интерфейс настройки осей Puremotion

PureMotion позволяет настраивать следующие параметры двигателя:

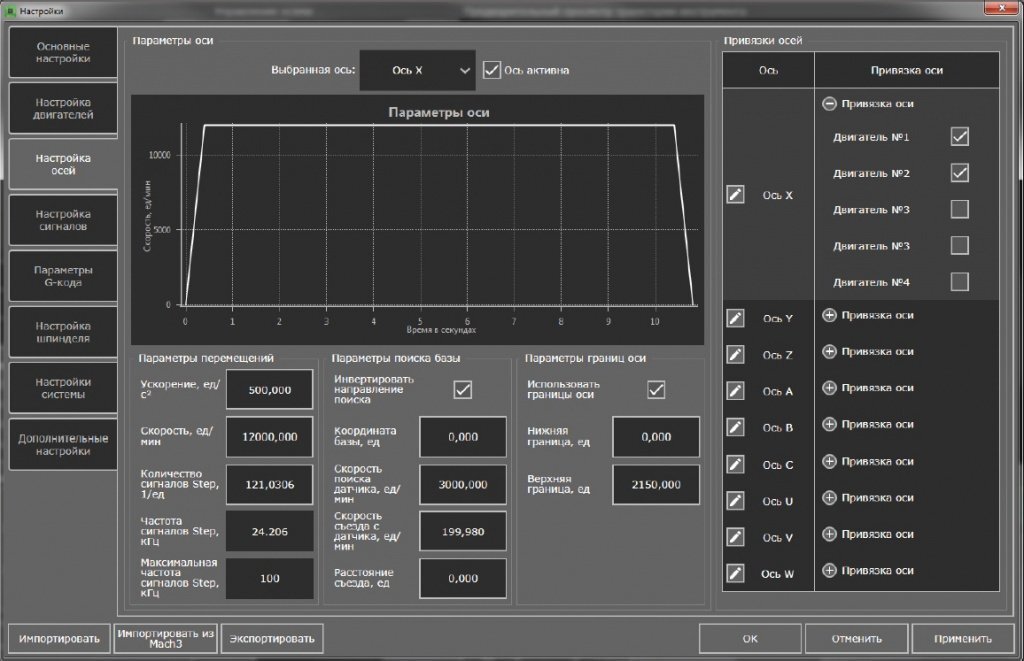

Оси задают основные параметры перемещений, параметры поиска баз и границ станка. Установка параметров осей осуществляется на вкладке «Настройка осей».

Рис. 24 Интерфейс настройки осей Puremotion

В PureMotion настройки осей имеют три основных категории параметров:

— Количество сигналов Step

— Частота сигналов Step

— Максимальная частота сигналов Step

Параметры поиска базы

— Скорость поиска датчика

— Скорость съезда с датчика

Параметры границ оси

4.2. Часто задаваемые вопросы и основные ошибки при подключении/настройки электроники систем ЧПУ.

Возможно, PLCM не удалось установить надежное соединение с вашей сетевой картой. Попробуйте вручную установить в её настройках режим «10Mbit/s, Full Duplex» • Как установить неподписанные драйверы PLCM на Windows 7 x64?

В данной версии Windows запрещено использовать драйверы, не подписанные сертификационным центром компании Microsoft. Но все же существует способ обойти запрет использования таких драйверов. Для этого сразу после включения компьютера нажмите F8. Далее вы попадете либо в меню выбора режимов загрузки Windows, либо в меню выбора диска для загрузки. Вам нужно меню выбора режимов загрузки, поэтому если Вы попали в меню выбора дисков, то выберите диск на котором установлена Ваша Windows и нажмите Enter, а затем быстро нажмите F8 до начала запуска Windows и окажетесь там, где нам нужно. Выберите пункт Отключение обязательной проверки подписи драйверов (Disable Driver Signature Enforcement) и нажмите Enter. Вы загрузитесь в специальный режим Windows, на котором будет только отключена проверка подписи, а все остальные функции будут работать в обычном режиме. После перезагрузки компьютера Вы вернетесь обратно в обычный режим с проверкой драйверов. Для работы с PLCM Вам при каждой загрузке придется выполнять описанную операцию. Однако в интернете встречаются упоминания о том, как автоматизировать данный процесс.

Чаще всего данная проблема связана с неверной настройкой параметров Step per (Mach3) количество имп. Step (Puremotion). Реже проблемы с механическими комплектующими используемых станков.

Основной причиной такого поведения являются перекрестные наводки. Так как частотный преобразователь шпинделя является источником помех, то для его подключения необходимо использовать экранированную проводку.