Что такое pdm система

Что такое PDM?

В настоящее время аббревиатура PDM (Product Data Management) становится все более популярной. Объяснить это можно двумя причинами: во-первых, общим развитием информационных технологий, а во-вторых, тем, что промышленные предприятия приходят к необходимости комплексного подхода при автоматизации своей деятельности (так называемые CALS-, или ИПИ-технологии, см. PC Week/ RE, № 18/2001, с. 34). Таким образом, настала пора более пристально взглянуть на PDM-системы и постараться понять, что же они собой представляют и что могут дать предприятию.

PDM-технология. Одной из ключевых CALS-технологий является PDM-технология управления данными об изделии, которая позволяет решить две проблемы, возникающие при разработке и поддержке жизненного цикла (ЖЦ) наукоемкой промышленной продукции: управление данными об изделии и управление информационными процессами ЖЦ изделия, создающими и использующими эти данные.

Создаются и изменяются такие данные в результате выполнения определенных информационных процессов ЖЦ изделия, например процедуры внесения изменений. Информационные процессы могут быть достаточно сложными, охватывающими десятки сотрудников предприятия и при этом взаимосвязанными между собой. Например, проектирование сборки включает проектирование каждой входящей в нее детали, а изменение одной из них может повлечь за собой изменение множества других (а если эта деталь используется в нескольких изделиях, то изменения затронут несколько проектов). Таким образом, в проектах по разработке изделий необходимо не только планировать все входящие в них процессы, но и управлять их выполнением, распределяя задачи между исполнителями, определяя данные, которые им при этом необходимы, и обеспечивая их совместный доступ к этим данным.

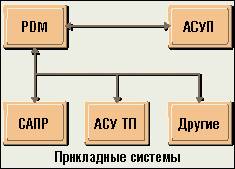

При решении задачи CALS-технологий (повышение эффективности управления информацией об изделии) роль PDM-технологии состоит в том, чтобы сделать информационные процессы максимально прозрачными и управляемыми. Эта задача решается путем повышения доступности данных для всех участников ЖЦ изделия, что требует их интеграции в логически единую информационную модель.

— как рабочая среда сотрудника предприятия;

— как средство интеграции данных на протяжении всего ЖЦ изделия.

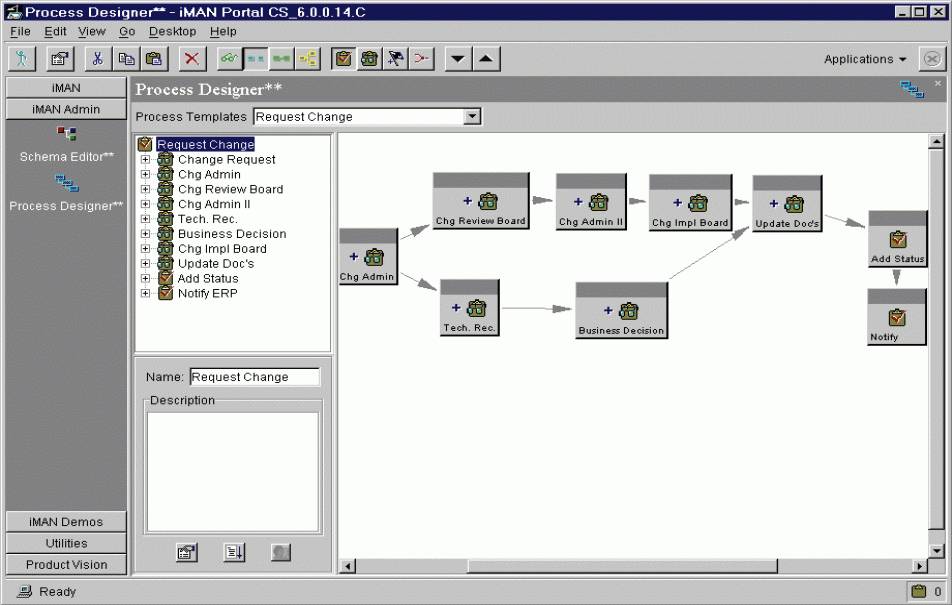

Управление потоками работ в системе iMAN

— управление процессами, т. е. отслеживание всех операций пользователей с данными, в том числе версий создаваемых и изменяемых данных. Кроме того, PDM-система управляет потоком работ проекта;

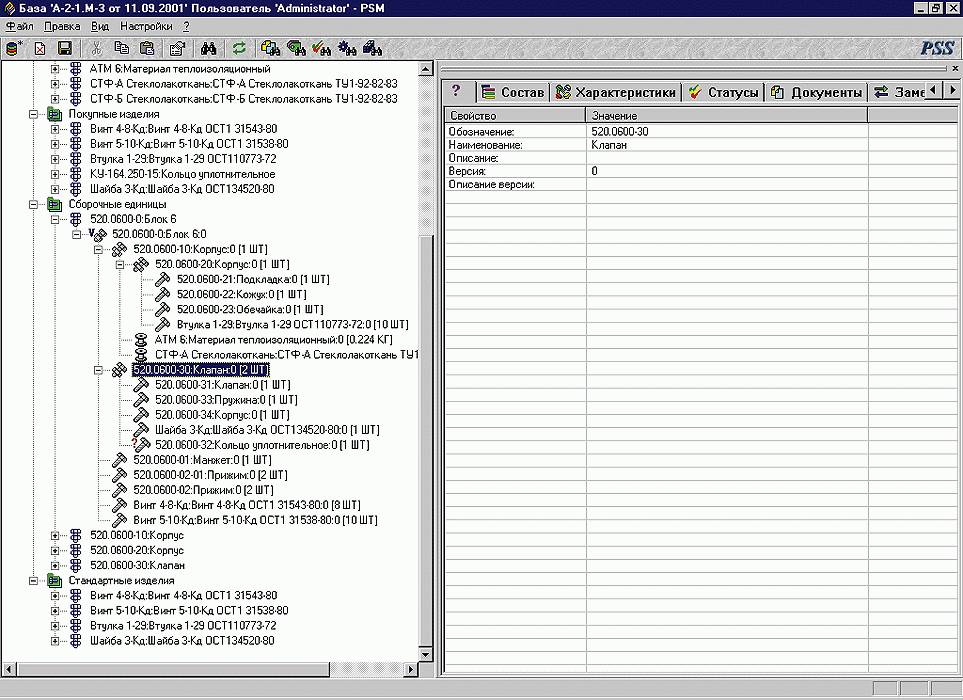

— управление составом изделия. PDM-система содержит информацию о составе изделия. Важной особенностью является наличие нескольких представлений состава для различных предметных областей (конструкторское, технологическое, маркетинговое и т. п.), а также управление применяемостью компонентов изделия с помощью правил комплектации;

— классификация. PDM-система должна поддерживать различные классификаторы хранимой в ней информации (об изделиях и документах). Например, таким классификатором можно пользоваться при автоматизации поиска изделий с нужными характеристиками;

— календарное планирование. PDM-система содержит функции формирования календарного плана работ, распределения ресурсов между отдельными задачами и контроля их выполнения;

Структура изделия в системе PDM STEP Suite

— вспомогательные функции обеспечивают взаимодействие PDM-системы с другими программными средствами, с пользователями, а также взаимодействие пользователей друг с другом. Наиболее мощные системы позволяют производить “цифровую сборку” сложных изделий из нескольких трехмерных моделей, созданных различными организациями в разных САПР.

Выгоды от использования PDM-системы. Основной выгодой от PDM-системы является сокращение времени разработки и улучшение качества изделия. В результате повышается эффективность процесса проектирования:

— сотрудник избавляется от непроизводительных затрат времени на поиск, копирование и архивирование данных, что при работе с бумажной документацией составляет 25-30% времени;

— снижается количество изменений изделия благодаря более тесному взаимодействию сотрудников и применению параллельного проектирования;

— сокращаются сроки внесения изменений в конструкцию изделия или в технологию его производства за счет перехода на электронный документооборот и управление потоком работ;

— увеличиваются доли заимствованных компонентов в изделии (до 80%) за счет упрощения процедуры поиска детали с необходимыми характеристиками.

При использовании систем автоматизированного проектирования и подготовки производства качество изделия зависит не столько от качества проектирования, сколько от состояния данных (т. е. их полноты, корректности, актуальности). PDM-система позволяет значительно улучшить это состояние и соответственно повысить качество самого изделия.

Центры интеграции на предприятии

У любой PDM-системы есть свои достоинства и недостатки, поэтому важно принять правильное решение по выбору продукта. Нужно также учитывать, что их внедрение представляет собой непростую задачу и требует адаптации к нуждам предприятия. Вопросы выбора и внедрения PDM-систем на отечественных промышленных предприятиях нуждаются в более детальном рассмотрении. 4

С авторами статьи можно связаться по телефону: (095) 978-4715.

PDM-система

Пространства имён

Действия на странице

PDM-система (англ. Product Data Management — система управления данными об изделии) — это организационно-техническая система, обеспечивающая управление всей информацией об изделии. При этом в качестве изделий могут рассматриваться различные сложные технические объекты (корабли и автомобили, самолёты и ракеты, компьютерные сети и др.).

PDM-систему часто рассматривают как часть PLM-системы.

Содержание

Состав системы

В PDM-системах обобщены такие технологии, как:

Базовые функциональные возможности PDM-систем охватывают следующие основные направления:

Основные принципы

С помощью PDM-систем осуществляется отслеживание больших массивов данных и инженерно-технической информации, необходимых на этапах проектирования, производства или строительства, а также поддержка эксплуатации, сопровождения и утилизации технических изделий. Такие данные, относящиеся к одному изделию и организованные PDM-системой, называются цифровым макетом. PDM-системы интегрируют информацию любых форматов и типов, предоставляя её пользователям уже в структурированном виде (при этом структуризация привязана к особенностям современного промышленного производства). PDM-системы работают не только с текстовыми документами, но и с геометрическими моделями и данными, необходимыми для функционирования автоматических линий, станков с ЧПУ и др, причём доступ к таким данным осуществляется непосредственно из PDM-системы.

С помощью PDM-систем можно создавать отчеты о конфигурации выпускаемых систем, маршрутах прохождения изделий, частях или деталях, а также составлять списки материалов. Все эти документы при необходимости могут отображаться на экране монитора производственной или конструкторской системы из одной и той же БД. Одной из целей PDM-систем и является обеспечение возможности групповой работы над проектом, то есть, просмотра в реальном времени и совместного использования фрагментов общих информационных ресурсов предприятия.

Цели внедрения

С точки зрения глобальных бизнес-целей производственного предприятия (имеющего собственные конструкторские подразделения) можно выделить две основных цели менеджмента:

Эти цели достигаются при внедрении PDM за счет:

PDM-система

Из Википедии — свободной энциклопедии

PDM-система (англ. Product Data Management — система управления данными об изделии) — организационно-техническая система, обеспечивающая управление всей информацией об изделии. При этом в качестве изделий могут рассматриваться различные сложные технические объекты (корабли и автомобили, самолёты и ракеты, компьютерные сети и др.).

В PDM-системах обобщены такие технологии, как:

Базовые функциональные возможности PDM-систем охватывают следующие основные направления:

С помощью PDM-систем осуществляется отслеживание больших массивов данных и инженерно-технической информации, необходимых на этапах проектирования, производства или строительства, а также поддержка эксплуатации, сопровождения и утилизации технических изделий. Такие данные, относящиеся к одному изделию и организованные PDM-системой, называются цифровым макетом. PDM-системы интегрируют информацию любых форматов и типов, предоставляя её пользователям уже в структурированном виде (при этом структуризация привязана к особенностям современного промышленного производства). PDM-системы работают не только с текстовыми документами, но и с геометрическими моделями и данными, необходимыми для функционирования автоматических линий, станков с ЧПУ и др, причём доступ к таким данным осуществляется непосредственно из PDM-системы.

С помощью PDM-систем можно создавать отчеты о конфигурации выпускаемых систем, маршрутах прохождения изделий, частях или деталях, а также составлять списки материалов. Все эти документы при необходимости могут отображаться на экране монитора производственной или конструкторской системы из одной и той же БД. Одной из целей PDM-систем и является обеспечение возможности групповой работы над проектом, то есть, просмотра в реальном времени и совместного использования фрагментов общих информационных ресурсов предприятия.

PDM система. Что это и с чем это едят

Для того, чтобы ответить на вопрос из заголовка, нужно понять, какой вообще путь проходит документация на предприятии или производстве, откуда она берется и куда уходит.

Обычно после того, как разработчик (в нашем случае конструктор) заканчивает разработку документации, он начинает заниматься тем, что согласовывает ее с несколькими отделами на предприятии. На обычном предприятии а-ля «классическое конструкторское бюро в СССР» это все проходило в бумажном виде – пачка бумаги, расчерченная на кульмане (возможно, две пачки, если еще и копии делались), бралась в руки и неслась на нижний или верхний этаж, а иногда и в соседнее здание, где передавалась в руки проверяющего из соседнего отдела. В особых случаях относили это дело специально обученные люди, но обычно бегал сам конструктор.

Ребята из проверяющего отдела не спеша надевали на нос очки, брали в руки карандаш и начинали вдумчиво (ну или нет, смотря что за человек) проверять ваши чертежи. Спустя день вся пачка возвращалась разработчику с пометками от проверяющего, и тот начинал спешно вносить в документацию правки, убирая ошибки, опечатки и неточности. Потом все повторялось. И так со всеми пятью проверяющими отделами (минимум).

После того, как документация была согласована и утверждена (на каждом чертеже стояла подпись утверждающего самого главного начальника КБ), она отправлялась в архив. Это такое здание или помещение, где на огромных стеллажах, пронумерованных по какой-то своей системе, ведомой только архивариусу, стояли комплекты документации на все изделия, разработанные на предприятии.

Архивариус является конечной точкой всего маршрута. Она берет весь талмуд с кучей подписей и снова его проверяет. Но уже не на всякие там соответствия ЕСКД или ГОСТам, а на логичность входимостей и применяемости. Ну, проще говоря, чтобы в комплект КД были включены все входящие в состав изделия детали и сборочные единицы, включая текстовые документы, которые указаны в спецификациях. Ну и на соответствие ЕСКД она тоже проверяет – чтобы на титульных листах были рамочки, все было заполнено и так далее и тому подобное.

У меня с нашей милой тетенькой архивариусом был интересный случай. Я ей принес огромную пачку документации по проекту, во главе с этикетками на конечное изделие и прочими пояснительными записками, согласованными с головными заказчиками – то есть на титульных листах стояли подписи головного начальства из других городов. А на этикетке не было рамочки, хотя положено. Пришлось под милую беседу с тетенькой активно трясти стариной и чертить рамочку от руки, периодически стирая кривые линии… В общем, по итогу получилась знатно потертая бумажка, но она была принята, а это главное!

После того, как все согласовано, проверено и занесено в специальную базу данных (в случае бумажного архива это огромная тетрадь, куда тщательно переписываются номера всех листов комплекта), архивариус уносит документацию на полку одного из стеллажей, и с этого момента эта документация считается сданной в архив.

Какие ограничения это накладывает? Тут есть две стороны – удобная и не очень. Удобная – в любой момент по запросу из КБ можно заказать печать всего комплекта, и в специальном отделе (БТД – бюро технической документации) его откопируют, красиво переплетут в переплет и выдадут. Неудобная сторона – при необходимости внести изменения нужно оформлять извещение об изменении (ИИ), корректировать КД и снова гнать это ИИ вместе с измененной документацией по всему маршруту согласования, включая конечное согласование с архивариусом.

Для чего это существует? Все просто. При таком раскладе учтены все изменения в документации, и при изготовлении изделия не получится ситуации, что на производстве старая версия, а у тебя в столе лежит новая. Или наоборот. Плюс потеряться тоже ничего не может, ибо все версии хранятся в архиве. Например, у нас в НТЦ в НИИ при разработке своей внутренней КД никогда не заморачивались с архивом – как результат, иногда было довольно трудно найти нужный тебе чертеж, т.к. он был либо потерян, либо по рукам ходила его новая версия, наспех напечатанная, а старой было уже не найти.

Сейчас на дворе уже 21й век. Уровень компьютеризации постоянно растет, что не может не сказаться и на системе хранения данных, тем более, что в наш век первоисточником любого документа является его электронная версия, а не бумажная. Как следствие – появились системы хранения и управления документацией и данными в целом – PDM, что расшифровывается как Program Data Management.

PDM система – это программный комплекс, предназначенный для организации хранения данных об изделии, управления этими данными и их упорядочивании.

Работает все примерно так же, как и в обычном архиве на предприятии, с той лишь разницей, что происходит все на программном уровне, и выходить из-за своего рабочего места нет необходимости. Каждому работнику выдается учетная запись от PDM системы, где ему присваивается определенная роль. После разработки документация отправляется по заранее составленному маршруту согласования, где по очереди проходит всех, кто ее должен проверить. В процессе проверяющий может вернуть ее обратно разработчику, чтобы тот исправил ошибки, или подписать ее и отправить дальше. Да, подписи так же виртуальные, на бумаге подписей нет.

По результату проверок и согласований электронная копия документов падает в архив утвержденной документации, откуда ее изменить можно уже только при помощи извещения об изменении, которое оформляется так же в электронном виде, проходит тот же маршрут и точно так же регистрируется в архив, где по итогу сохраняются обе копии документа, но активной делается только последняя утвержденная.

Еще одной особенностью PDM системы является легкая и понятная визуализация входимостей документации друг в друга, заимствований и вообще построения всего дерева состава изделия. Если в бумажной версии понять что во что входит и в каких количествах можно только спросив разработчика или просмотрев весь комплект КД, то в PDM системе можно нажать одну кнопку и увидеть весь состав изделия, развернутый вплоть до покупных изделий и болтов.

Это накладывает некоторые ограничения и трудности в оформлении КД, так как требуется учитывать все особенности изделия и вносить в спецификации все составные части в нужных количествах (чем иногда, например, можно побрезговать при работе с бумажной КД, списывая все на то, что на производстве и сами решат, каким болтом закрепить эту деталь), но и дает дополнительные удобства отделу закупок: из PDM системы можно выгрузить все изделия в систему ERP и организовать закупки так, чтоб всего точно хватило и все было учтено. К слову, при нормально настроенной САПР системе, разработка и выгрузка документации в PDM систему не составляет особого труда, требуя только немного кропотливости при разработке трехмерной модели изделия.

Как человек, поработавший с обоими вариантами хранения документации на предприятии, могу с уверенностью сказать, что наличие на предприятии грамотно настроенной системы PDM дает очень много классных мелочей, не говоря уже о полном доступе ко всей документации, когда-либо разработанной на предприятии, всего лишь при помощи пары щелчков мышью. Работа становится проще и быстрее, и со временем просто забываешь о том, что когда-то нужно было бегать между корпусами предприятия, печатая на принтере тонны бумаги и надеясь, что вот сейчас-то уже нормоконтроль или технолог наконец подпишут твои чертежи, ведь ты вроде бы уже все там вылизал и учел их предыдущие замечания…

Product Data Management

Product Data Management (PDM) — управления данными об изделии. PDM-системой принято считать организационно-техническую систему, которая обеспечивает управление всей информацией об изделии. В качестве изделий могут выступать самые разнообразные товары и объекты: от микрочипов до автомобилей и от мостов до компьютерных сетей. PDM-системы являются неотъемлимой частью PLM-систем.

Содержание

Для популяризации и дальнейшего распространения PDM-систем среди пользователей и разработчиков создано две организации: International Product Data Management User Group (IPDMUG) и Plant/Product Information Management Association (PPIMA). Несмотря на то, что главная задача, которую ставят перед собой создатели этих организаций — просвещение по методам интеграции PDM-систем, они отличаются своими подходами к работе. Деятельность IPDMUG сосредоточена в области информационного обеспечения пользователей данными по совместному использованию PDM-систем с САПР и MRP-системами. PPIMA, занимаясь тем же кругом вопросов, распространяет свою деятельность на всех заинтересованных в вопросе лиц. В сферу своей деятельности PPIMA включает как технические вопросы, так и занимается чисто организационными проблемами.

Структура

Компоненты и составляющие

В PDM-системах объединены сразу несколько технологий:

EDM (engineering data management) — управление инженерными данными;

PIM (product information management) — управление информацией об изделии;

TDM (technical data management) — управление техническими данными;

TIM (technical information management) — управление технической информацией;

А также нельзя забывать об управлении изображениями и манипулированием информацией, всесторонне определяющей конкретное изделие.

Базовые возможности

Базовые возможности PDM-систем весьма разнообразны и включают такие функции, как:

Назначение PDM-систем

При переводе работы предприятия под контроль PDM-систем, достигаются следующие цели:

Все информационные процессы, связанные с проектированием изделия, технологией его производства, а также информация о конструкции, деталях, структуре, геометрических данных и других параметрах изделия находится под управлением PDM-системы. Кроме того, в PDM собраны все чертежи изделия, программы для станков с ЧПУ, планы проектирования и производства, результаты технических испытаний, данные о партиях и отдельных экземплярах изделия, нормативные и законодательные акты, вся корреспонденция, относящаяся к изделию, а также некоторые другие документы.

Функции

PDM-система позволяет контролировать большие объёмы инженерно-технических данных связанных с проектированием, производством, эксплуатацией и дальнейшей утилизацией высокотехнологичных изделий. С помощью PDM-системы можно также отслеживать и вносить изменения во все документы относящиеся к разрабатываемому предмету. Главное отличие от традиционных БД состоит в том, что в PDM можно вносить информацию любых форматов и типов и выдавать её пользователям в структурированном виде. А поскольку PDM-системы могут работать не только с текстовыми документами, имеющими невысокую ценность на современном производстве, а и с геометрическими моделями и данными, которые используются в работе конвеерных линий и компьютеризированных станков, то это выгодно их отличает от традиционных оффисных систем документооборота.

Одна из главных функций PDM — взаимодействие между пользователями. Имея доступ в систему можно обращаться к любой информации на всех стадиях разработки и реализации изделия. А поскольку все данные, относящиеся к объекту, включая чертежи, диаграммы, списки и приложения, хранятся ныне в электронном виде, то при проектировании любой документ всегда находится под рукой. Кроме данных, с помощью PDM-системы можно управлять всем процессом разработки высокотехнологичного объекта. А также получить информацию о самом изделии, о состоянии прилагаемых к нему документов и внесённых в процессе разработки изменениях. В PDM реализована функция по авторизации данных, которые могут повлиять на изменение данных об изделии. С этой целью для различных пользователей разработано несколько режимов доступа, предотвращающих как несанкционированный доступ к документам, так и любое внесение в них изменений. То есть, под централизованным управлением PDM-системы с одной стороны находятся все данные, связанные с самим изделием и процессом его конструирования, производства, эксплуатации и утилизации. А с другой, осуществляет административные функции — не допуская несанкционированный вход в систему, или предотвращая несвойственные для пользователя действия.

PDM-система позволяет также создавать стандартизированные отчёты о характеристиках изделия, его частях и деталях, использованых материалах, а также обо всех этапах прохождения от разработки до утилизации. Каждый пользователь системы может вывести все необходимые документы у себя на экране независимо от того где он находится. Это позволяет собирать в одну команду специалистов проживающих на больших растояниях либо рботать дома, а не в бюро. Возможность групповой и удалённой работы над проектом с возможностью просмотра любого необходимого документа в реальном времени, а также возможность совместного использования общих информационных ресурсов предприятия является одним из главных преимуществ PDM-система по сравнению с традиционными программами по документообороту. При этом в некоторые документы изменения могут вноситься регулярно, другие же оставаться статичными. Все эти возможности существенно сокращают время на обработку заказа, экономя от 40 % до 70 % рабочего времени конструкторов и общей стандартизации цикла внесения изменений в рабочие проекты.