Что такое oee в подсчете работы оборудования

Оценка эффективности работы оборудования

OEE (Общая эффективность оборудования)

Прежде, чем инвестировать в производство

Попробуем проанализировать типовую ситуацию при проработке решений о расширении парка производственных мощностей.

Нередки ситуации, когда подразделения с более высоким уровнем зрелости управления процессами и операциями «обходят вниманием» (с точки зрения финансирования) в пользу менее результативных подразделений (вне зависимости от причин существования «неэффективностей»). Таким образом, может возникать достаточно парадоксальная ситуация, когда повышать эффективность конкретного участка для руководителя нерационально, а проще собрать максимальное количество негативных явлений (поломки, простои, переналадки и прочее), занизить текущую производительность оборудования, обосновать ухудшающуюся тенденцию в будущем… и получить дополнительные мощности. Причем, причина чаще всего кроиться не в недобросовестности линейного руководителя, а в отсутствие объективной картины. Линейный персонал склонен интерпретировать ситуацию в самом негативном свете, поскольку сталкиваются с ситуациями «тушения пожаров» поломок, простоев, завышенных ожиданий со стороны отдела планирования и т.д. постоянно и желание найти выход путем «расшивки узкого места» вполне закономерно. Отдельно стоит отметить, что самостоятельно создать адекватный инструмент контроля и проверки производственных потерь времени удается редко, поэтому перечень доступных рычагов для принципиального изменения ситуации существенно ограничен. Что же можно применить в данной ситуации? Прежде всего, не торопиться наращивать производственные мощности. Не исключено, что к текущим проблемам Вы добавите еще трудности с вводом дополнительных мощностей, синхронизацией производственных цепочек, управлением возросшей численностью персонала, увеличением объема работ по планированию и прочее. Мы рекомендуем пересмотреть подход к мониторингу потерь производственного времени и воспользоваться комплексной методикой оценки OEE (Overall Equipment Effectiveness). С сами подходом Вы можете ознакомиться ниже.

Потенциал использования методики ОЕЕ …

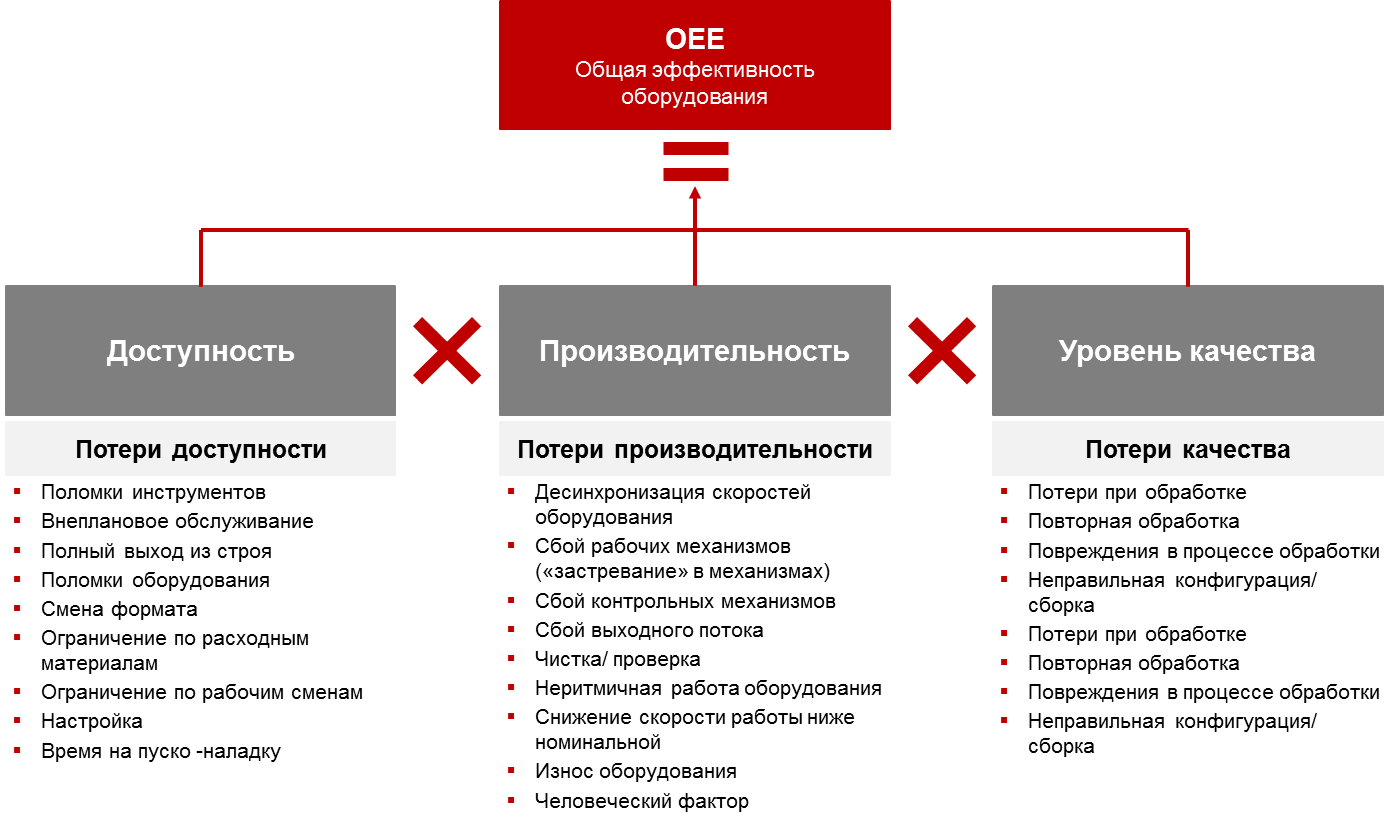

OEE (Overall Equipment Effectiveness) – подход к оценке, анализу и управлению жизненным циклом производительных сил. Суть подхода заключается в совокупном анализе метрик, характеризующих различные аспекты работы оборудования, включающие простои, снижение скорости работы и потери качества.

OEE позволяет определить категории потерь эффективности, а с ростом зрелости организации и причины «неэффективностей» в управлении производственными мощностями. Последовательное использование методики позволяет выявить не только простои из-за поломок, но и потери времени (в том числе) при:

Показатели OEE позволяют объективно оценить, каково влияние текущей производительности отдельной единицы оборудования на эффективность работы всего производства и принять взвешенное решение:

Безусловно, подобные решения требуют специализированной методики оценки и методологического подхода.

Ключевые показатели эффективности

Существует несколько распространенных методик расчета показателя «Общая эффективность оборудования» (ОЕЕ). В данном случае предложена, на наш взгляд, наиболее простая и практичная:

ОЕЕ = Доступность х Производительность х Уровень Качества

Показатель «Доступность оборудования» – время доступности оборудования для выпуска продукции по отношению к плановому времени работы. На показатель доступности влияют поломки оборудования; время на переналадку и регулировку; регистрируемые мелкие остановки.

Показатель «Производительность» отражает, насколько фактическая работа оборудования близка к номинальной производительности. На эффективность влияют краткосрочные (нерегистрируемые) остановки; замедление скорости работы оборудования.

Показатель «Уровень качества» определяется общим количеством продукции установленного качества по сравнению с общим выпуском продукции.

Калькулятор ОЕЕ (Общей эффективности оборудования)

Для расчета показателя OEE (Общая эффективность оборудования) нам потребуются следующие данные:

Рекомендации по внедрению (Last, but not least)

Мониторинг ОЕЕ – первый шаг на пути повышения эффективности использования оборудования. Тем не менее, на начальных этапах не стоит подходить излишне академически к расчету. Путаница в терминах и способах регистрации требуемой информации может вызвать отторжение уже на ранних стадиях. Рекомендуется получить общую картину по работе оборудования, рабочим центрам либо опробовать методику на наиболее проблемных (или важных) участках производства силами небольшой группы.

После получения первых результатов необходимо определить аномальные значения (как высокие, так и низкие) и сформировать гипотезу возникновения отклонений. На данном этапе рекомендуется привлекать работников цеха. Как правило, ключевые причины известны, но в силу неразвитой системы регистрации не могут быть оцифрованы и представлены в виде финансовых потерь, влияния на верхнеуровневые показатели (уровень клиентского сервиса, коэффициент запасов и прочие). Итак, причины установлены, первые победы достигнуты, понимание текущей ситуации получено. Каков следующий шаг? Мы рекомендуем:

Сотрудниками FNC для оценки операционной деятельности компании используется до 17 показателей в зависимости от:

Расчет общей эффективности оборудования (OEE).

Общая эффективность оборудования (Overall Equipment Effectiveness, OEE) — это основной показатель при измерении производительности производства. Он показывает, в процентном отношении, время работы оборудования, которое действительно является эффективным. То есть, время, в которое производятся только качественные изделия в максимально короткие сроки: 100% качественные изделия, 100% пиковая производительность, 100% доступность оборудования (без остановок).

Причины снижения OEE

Выделяют шесть наиболее значимых причин снижения общей эффективности оборудования:

Как рассчитать OEE?

Основная формула расчета общей эффективности оборудования (ОЕЕ) выглядит так, пример:

Разберем по очереди все показатели формулы общей эффективности использования оборудования.

Доступность

А (Availability) — показатель доступности оборудования в %. Это отношение фактического времени производства к плановому времени производства:

A = фактическое время (Run Time) / плановое время (Planned Production Time)

Фактическое время — это разница между плановым временем производства и суммарным временем внеплановых и плановых простоев (см. причины снижения OEE, п.1 и п.2).

Производительность

P (Performance) — показатель производительности в %, учитывающий все причины, что заставляют процесс работать со скоростью ниже максимально возможной, то есть, причины из п.3 и п.4.

P = (эталонное время цикла × количество продукции) / фактическое время

Эталонное время цикла (Ideal Cycle Time) — время цикла производства при идеальном состоянии оборудования и условиях работы (паспортные значения).

Показатель выполнения, по понятным причинам, никогда не может превышать 100%.

Качество

Q (Quality) — показатель качества, учитывающий выход годной продукции из производственного процесса, то есть той, что соответствует всем требованиям с первого прохода (без дефектов и не требует переделки). Этот показатель сродни показателю First Pass Yield (или Throughput Yield), «годен с первого прохода». Показатель учитывает причины 5 и 6.

Q = кол-во качественной продукции (Good Count) / общее количество продукции (Total Count).

При использовании этой формулы расчета OEE, кроме него самого, вы получите информацию о том, в каком направлении стоит улучшить работу вашего оборудования. Например, если вы получили значения А = 64%, Т = 95%, Q=90%, то кроме значения ОЕЕ, равного 55%, можно ещё и сделать вывод, что особое внимание стоит уделить причинам снижения доступности. То есть, необходимо разобраться с причинами внеплановых остановок и подумать, как можно сократить плановые, связанные с наладкой и регулировкой оборудования.

Существует и вторая формула расчета OEE, пример:

Что такое oee в подсчете работы оборудования

OEE (Overall Equipment Effectiveness) – это показатель, который показывает, насколько эффективно работает оборудование на заводе. Для анализа этого показателя нужно следить за временем, скоростью работы и количеством брака каждой машины или станка.

Задача: разработать методику отслеживания ОЕЕ, с помощью которой технологи и менеджеры по бережливому производству быстро находили бы проблемы в работе оборудования и устраняли их.

Что такое OEE и зачем оно используется?

Overall Equipment Effectiveness или общая эффективность оборудования – это комплексный показатель. Он состоит из трёх частей: доступность, производительность и качество. Каждый измеряется в процентах, которые при перемножении дают общее значение. OЕЕ показывает отношение выпущенной качественной продукции к запланированному максимально возможному объёму. Грубо говоря, это отношение “сколько получили” к “сколько хотели”.

Если менеджер по бережливому производству проанализирует ОЕЕ, то он увидит причины неэффективного использования оборудования и разработает план по их устранению. Проблемы с качеством – значит, нужно ввести контрольные карты для технологических параметров; много простоев – нужно организовать систему автономного обслуживания. OEE – основная метрика для оценки системы всеобщего обслуживания оборудования TPM. Чем выше OEE, тем лучше на заводе внедрено TPM.

У Toyota и Bosch OEE на уровне 80-90%. Для разных типов оборудования и индустрий эти значения варьируются от 60 до 99%. Но в среднем по заводу значения 80-90% являются мировым стандартом качества.

Чтобы добиться такого уровня, нужно знать коренные причины снижения ОЕЕ и регулярно устранять их. Для этого нужны данные о работе оборудования в разрезе единиц оборудования, причин простоев, времени и смен. Грубо говоря, сколько и с какой скоростью работал каждый станок, какое было количество брака и кто работал на станке в это время.

Почему сложно отслеживать OEE?

У меня на проекте была задача – придумать, как отслеживать OEE для группы заводов одного холдинга. Возникли сложности:

Сначала я подумал о досках результативности. Доска – это настоящий дух Lean. Но с этим возникли проблемы: на доске не помещаются данные больше чем за месяц. Сложно собирать данные с нескольких заводов. Сотрудники случайно стирают с доски данные. Чтобы проанализировать и сохранить данные, их приходится вносить в Excel – это двойная работа.

Доска результативности – сначала пишем на доску, в конце дня переносим в компьютер

Необходимо следить за OEE в различных разрезах: оборудование, смены, продукты, причины простоев. Вести и анализировать такие объемы информации в Excel сложно. Я видел компании, в которых специально наняли аналитиков, чтобы обрабатывать эти файлы и делать презентации. Аналитикам платят деньги за функцию “переведи цифры” из Excel в PowerPoint. Сплошная муда.

Бесконечные отчеты в Excel

Думали попробовать специальные программы. Одни были заточены только под конкретное оборудование. Другие не давали нужного уровня детализации. Третьи имели сложную настройку и не давали вести отчетность “в облаке”. Создавать отчеты для руководства в таких программах тоже было нельзя.

Специальные программы. Вроде бы круто, но задачи не решает

Разработанное решение

Я обратился за советом в компанию Лаборатория данных. Её руководитель – Таня Бибикова – ведёт рубрику советов, где каждый месяц они решают задачи по визуализации данных. Чаще всего Лаборатория создает прототип решения, который можно “пощупать”.

Вот что получилось. В левой части экрана – сводная информация по заводу за год. В правой части – график изменения OEE по месяцам. Если навести курсор на график, то информация слева изменится на сводную за выбранный период. Внизу таблица со списком цехов. В верхнем правом углу переключатель масштаба для графика.

“Взгляд с вертолета” (презентация для гендира) – работа целого завода за год. Видно, что среднее значение OEE – 53% и в целом стабильно в течение года. Из-за этого теряем почти 280 млн. рублей в год. Надо что-то делать!

Можно провалиться до любого уровня детализации – например, заглянуть в цех с самыми большими значениями упущенной прибыли:

“Выбор проекта” – работа одного цеха за месяц. Менеджер по бережливому производству понимает, что наибольшие потери в цехе очистке.

“Точная настройка” – работа конкретной машины за один день. Выясняем, почему были простои и решаем, как их исправить. Понимаем, что больше всего простаивает сепаратор. Нужно посмотреть на причины – видим, что 21 и 25 числа были крупные аварии. Идём разбираться к главному инженеру, что случилось.

Можно попробовать найти зависимости самому на живом прототипе.

Отчет по OEE формируется в облачном сервисе. Поэтому можно использовать его во всех городах, где есть заводы холдинга. А генеральный директор может следить за всем с Мальдив. Каждая из служб, которая отвечает за разные составляющие OEE, импортирует в сервис свои отчеты в привычной для них форме – технологи присылают Excel, а механики сканы журналов. Сервис обрабатывает данные и формирует общий отчет. Это не требует введения новых форм отчетности. Нанимать специальных людей не нужно, только один раз настроить сервис. Когда в холдинг войдет новый завод, не придется переделывать их систему отчетности.

Хочу поделиться своими впечатлениями с точки зрения пользователя.

На одном экране собраны данные за разные периоды для разных цехов. Обычно это занимает 6-8 листов в экселе. Для всех периодов и цехов используется одна и та же визуальная конструкция – это удобно и просто в использовании.

Такой отчет поможет внедрить TPM. Используя правило Парето, можно легко найти узкие места для проведения следующего Кайдзен-блица или комплексного проекта шести сигм.

Отчет сделан на примере маслоэкстракционного завода, но подойдет для любого производства. Все данные вымышленные.

Думаю, что моё личное сотрудничество с Лабораторией на этом эксперименте не закончится. =)

Эффективность оборудования или OEE

Общая эффективность оборудования или OEE (Overall Equipment Effectiveness) — это показатель использования оборудования прямо пропорциональный Доступности, Производительности и Качеству.

На языке формул это выглядит так:

OEE=A*P*Q, где:

A – Доступность

P – Производительность

Q – Качество

Важно: ваш ОЕЕ не может быть больше 1, потому что все три показателя не более 1.

Данный показатель используется при построении систем анализа общей эффективности работы оборудования. OEE часто используется в качестве ключевых показателей эффективности, но и анализ данного показателя позволяет менеджменту компании выполнять анализ эффективности работы производства.

Фактически показатель OEE отражает потери производства. Но мы помним, бережливое производство направлено на снижение потерь. Именно поэтому данный показатель часто используется при анализе бережливых производственных систем.

Важно: ключевые потери учитываемые при расчете эффективности оборудования:

Как рассчитать OEE?

Прежде, чем начинать расчеты, необходимо разобраться с временными промежутками, задействоанными в расчетах. При расчете OEE используется планируемое производственное время. (PPT). Разберемся, что оно в себя включает и как рассчитать.

Полное время или 24/7 – это время включает каждую минуту каждого дня. (All time)

Общее время работы предприятия ( POT или Plant Operating Time) – это полное время работы производства

Время плановых остановок (Planned Shut Down, PSD) – временной период всех запланированных остановок. (например: остановки на обед, ночные остановки, остановки на плановое ТОиР и т.п.) Потеря графика является частью TEEP (общая эффективная производительность оборудования). Данный временной промежуток необходимо исключить из общего времени работы.

Потери времени на остановки (Down Time Loss, DTL) – время всех внеплановых остановок (например: поломки, нехватка сырья, полные склады и т.п.)

Операционное время (Operating Time, OT) – время, когда оборудование действительно работало и выпускало продукцию. Рассчитывается путем вычитания времени простоя из запланированного времени производства. (OT = PPT – DTL)

OEE используется для эффективности использования планируемого производственного времени (PPT) производства. Если планируемое производственное время используется не полностью, то в снижении показателя OEE это будет сразу заметно. Но, хочется обратить внимание, что анализ OEE позволяет находить практически все потери эффективности и производительности оборудования. Таким образом, основная цель анализа OEE – определить динамику уменьшения и/или устранения этих потерь. Конечно, идеальный OEE это 100%, но фактически очень хорошим показателем считается значение от 80%.

Планируемое производственное время находим по формуле:

PPT = POT – PSD, где:

PPT – Планируемое производственное время

POT – Общее время работы предприятия

PSD – Время плановых остановок

Теперь мы рассмотрим три фактора OEE, каждый из которых учитывает различные виды потерь. Это доступность, производительность и качество.

Важно: в расчетах эффективности оборудования (OEE) используется Операционное время (OT) и планируемое производственное время (PPT).

Эффективность оборудования и ДОСТУПНОСТЬ.

Доступность учитывает потери, которые включают любые события останавливающие запланированное производство на значительный промежуток времени (обычно несколько минут).

Например, события, которые создают потерю доступности, включают как незапланированные остановки (например, сбои станков и нехватка материалов), так и запланированные остановки (например, промежуток времени перехода с одной продукции на другую). Данный промежуток времени включается в анализ OEE, так как это время, которое могло бы быть использовано для производства. Хотя может быть невозможно исключить время перехода, но в большинстве случаев оно может быть значительно сокращено. Сокращение времени перенастройки является целью SMED. (Быстрая переналадка).

В виде формулы это выглядит так:

ОТ – Операционное время

РРТ – Планируемое производственное время

Операционное время находим по формуле:

OT = PPT – DTL, где:

ОТ – Операционное время

РРТ – Планируемое производственное время

DTL – Потери времени на остановки (внеплановые)

Очевидно, что Доступность не может быть больше 1, если формулу развернуть: А = (РРТ-DTL)/PPT. Или по другому: А= 1-DTL/PPT

Основная идея показателя доступность. Из формулы очевидно, что любая не плановая остановка (DTL) приводит к снижению показателя Доступности.

Эффективность оборудования и ПРОИЗВОДИТЕЛЬНОСТЬ.

Производительность учитывает потери, которые учитывают все параметры, если производственный процесс не работает с максимальной возможной скоростью. (Включая как снижение производительности оператором, так и небольшие остановки).

Например, события, которые приводят к снижению производительности: износ станков, некачественные материалы, замятие и т.п.

Говоря простым языком, если ваша линия может максимум выпускать 100 изделий в минуту, то она должна выпускать не менее 100 изделий в минуту. Любое снижение производительности учитывается данным показателем.

Рассчитывается производительность по формуле:

P = ICT / (OT/TP) или P = (TP/OT) / IRR, где:

ОТ – Операционное время

IRR – Идеальная норма производства. (ideal run rate) — максимальное количество продукции, которую возможно производить в единицу времени.

ICT – Идеальное время цикла (Ideal Cycle Time) – минимальное время, которое необходимое для выпуска единицы продукции

TP – Выпуск продукции (Total Pieces) – фактическое количество единиц продукции, выпущенное за операционное время OT.

Для анализа производительности потока обычно используют построение карт потока. (КПСЦ – основы изложены в статье “Картирование потока создания ценности”)

Таким образом, любое снижение скорости выпуска продукции относительно максимальной скорости, приводит к снижению показателя производительность.

Эффективность оборудования и КАЧЕСТВО.

Качество учитывает потери на брак, например изготовленные детали, которые не соответствуют стандартам качества.

Важно: изделия, которые попадают в брак или детали, требующие доработки приводят к снижению показателя качества.

Рассчитывается коэффициент качества по формуле:

GP – Выпуск годной продукции (Good Pieces) – фактическое количество единиц годной продукции, выпущенное за операционное время. (OT)

TP – Выпуск продукции (Total Pieces) – фактическое количество единиц продукции, выпущенное за операционное время. (OT)

Данный показатель зависит от объема некачественной продукции.

Важно: при расчете показателя, изделия, которые после выпуска отправляются на доработку, считаются бракованными. Необходимо добиваться выпуска качественного изделия с первого раза.

Факторы потерь OEE.

1. СБОЙ ОБОРУДОВАНИЯ

Отказ оборудования учитывает любой значительный период времени, в течение которого оборудование планируется к производству, но не работает из-за какого-либо сбоя. Если говорить простым языком, то это любая незапланированная остановка или простои. Отказ – это потеря доступности.

Примеры распространенных причин отказа оборудования включают отказ инструмента, поломки и незапланированное обслуживание. Есть и другие распространенные причины простоя. Например: отсутствие операторов или материалов, из-за того, что они ограничены выше по потоку или ниже по потоку производства продукта.

Если существует проблема, как установить порог между отказом оборудования (потеря доступности) и незначительной остановкой (потеря производительности), то хорошее практическое правило – установить этот порог на основе правил для отслеживания причин. Например, любой период простоя, превышающий две минуты, должно иметь причину, связанную с ним, и, следовательно, должно рассматриваться как отказ оборудования.

2. НАСТРОЙКА И РЕГУЛИРОВКА

Настройка и регулировка учитывают любые значимые периоды времени, в которые оборудование запланировано для производства, но не работает из-за переключения или другой настройки станков. Простыми словами – это любая запланированная остановка для настройки и регулировки. Настройка и корректировка – это потеря доступности.

Общие причины потерь это настройка и регулировка аппаратуры. Настройка механизмов включает в себя не только настройку, перенастройку, калибровку и т.п., но так же и настройку вспомогательного инструмента. Например, основные причины включают в себя очистку, время прогрева, плановое обслуживание и проверки качества.

Крупнейшим источником потери времени на настройку, обычно являются переходы. Если не знаете как сократить временной промежуток перехода, то рекомендую использовать инструмент бережливого производства SMED (быстрая переналадка).

3. Холостой ход и легкие остановки

На холостом ходу и незначительных остановках учитывается временной промежуток, в течение которого оборудование останавливается на короткий период времени (обычно минута или две) с остановкой, например по задаче оператора. Если у производственной линии есть холостой ход и незначительные остановки, то это потеря производительности.

Например, распространенная причина холостого хода и незначительных остановок является неправильная подача, застревание материала, затрудненный поток продукта, неправильные настройки, неправильные или заблокированные датчики, проблемы с конструкцией аппаратов и периодическая быстрая очистка.

В эту категорию обычно входят остановки, если продолжительность не превышает пяти минут и не требуют обслуживающего персонала. Основные проблемы часто являются хроническими (одинаковые проблемы /каждый день), потому что может сделать операторов “слепыми” к этим проблемам. Интересно, что большинство компаний точно не отслеживают холостые и незначительные остановки, потому что не видят их.

4. СНИЖЕНИЕ СКОРОСТИ

Снижение скорости учитывает время, если оборудование работает медленнее, чем идеальное время такта. (теоретически самое быстрое время для изготовления одной детали)

Общие причины снижения скорости включают например, грязное или изношенное оборудование, плохую смазку, некачественные материалы, а так же плохие условия окружающей среды, неопытность оператора, запуск и останов.

Эта категория включает в себя все, что не дает процессу работать с теоретической максимальной скоростью. Потому что, если процесс работает медленнее, чем он может – это потери.

5. ДЕФЕКТЫ ПРОЦЕССА ПРОИЗВОДСТВА

Дефекты процесса учитывают дефектные детали, произведенные в период стабильного (стационарного) производства. Это включает в себя списанные изделия или которые можно переработать. OEE измеряет качество с первого прохода, если деталь с первого раза не получилась, то она учитывается как брак. Дефекты процесса – это потеря качества. Обычно на производстве данные значения определяют как нормой брака, но эти нормы необходимо регулярно снижать.

6. УМЕНЬШЕНИЕ ВЫХОДА ПРОДУКЦИИ

Снижение выхода продукции учитывает дефектные детали, произведенные от запуска до достижения стабильного (устойчивого) производства. Это включает в себя списанные детали, а также детали, которые можно переработать. Снижение выхода качественной может произойти после любого запуска оборудования, но чаще всего его отслеживают после смены формата. Снижение выхода продукции – это потеря качества.

Например, общие причины снижения производительности включают не оптимальные переключения, неправильные настройки при запуске новой детали. Если оборудование требует прогрева или до выхода на рабочий режим производит брак, это так же учитывается.

Сводная формула для расчета OEE, например в Эксель:

OEE= (1-DTL/PPT)*((TP/OT) / IRR)*(GP / TP)