Что такое iso фланец

Фланцы ISO размеры

Фланец ISO – один из компонентов, из которых состоит оборудование, используемое в различных областях промышленности, соответственно, параметры элементов могут быть различными. Вы можете приобрести фланцы ISO, размеры которых будут полностью соответствовать любым требованиям. В комплекте с элементами идут сопроводительные документы, подтверждающие их высокое качество, надежность, эффективность и долговечность.

Чтобы избежать путаницы, производители выпускают серию деталей под одинаковыми маркировками, что значительно упрощает процесс подбора запасных частей. Один из самых востребованных типов – ISO 100.

Разновидности фланцев ISO

Детали делятся на разные категории. Изделия вакуумной серии ISO-F соединяются при помощи специально предусмотренного двузубчатого зажима, который плотно крепится за грузовые пазы на внешней части элемента. Детали стандарта ISO-K дополнены отверстиями, а при помощи специального зажима объединяются несколько элементов. За счет выполнения данного процесса скрепляются вместе несколько вакуумных фланцев.

Современные вакуумные фланцы серии ISO-KF – изделия, оснащенные скошенными внешними частями, которые соединяются между собой при помощи специального элемента – шарнирного хомута. Кроме того, в качестве связующей детали можно использовать когтевые зажимы.

Самыми распространенными и востребованными разновидностями фланцев ISO являются:

Многообразие моделей с различными характеристиками ярко свидетельствует о том, что детали действительно весьма востребованы на современном рынке. Небольшие «шаги» в размерах вакуумного фланца позволяют легко найти изделие, полностью соответствующее характеристикам оборудования.

Фланец ISO: характеристики

Современные фланцы стандарта ISO отличаются от аналогов не только внешне, но и конструкцией. И именно эти детали пользуются особой популярностью, потому как значительно увеличивают срок службы оборудования, при этом, не выделяя вредных испарений, которые могли бы нанести вред сотрудникам предприятий или лаборантам.

Прежде чем выбрать деталь, необходимо обратить внимание на все характеристики.

Фланцы из нержавеющей стали и алюминиевые легко подвергаются замене – для их монтажа требуются минимальные навыки и простейшие инструменты. Если необходимо установить центрирующее кольцо, новое уплотнение или другие детали определенных размеров, играющие важную роль, процесс проходит без труда.

Все вышеописанные стандарты химеризированы вдля РФ в ГОСТ Р 55510 ГОСТ Р 55510-2013 Арматура трубопроводная. Приводы вращательного действия. Присоединительные размеры (.pdf)

Рис.1а) Непосредственное сочленение.

Рис.1б) Сочленение через промежуточную опору.

Таблица 1. Максимальные крутящие моменты на монтажных (присоединительных) фланцах.

| Тип фланца | Максимальный крутящий момент, Н*м |

| F03 | 32 |

| F04 | 63 |

| F05 | 125 |

| F07 | 250 |

| F10 | 500 |

| F12 | 1 000 |

| F14 | 2 000 |

| F16 | 4 000 |

| F25 | 8 000 |

| F30 | 16 000 |

| F35 | 32 000 |

| F40 | 63 000 |

| F48 | 125 000 |

| F60 | 250 000 |

Таблица приведена для применений, когда болты находятся под напряжением не более 290 МПа и коэффициента трения 0,2 между присоединяемыми поверхностями.

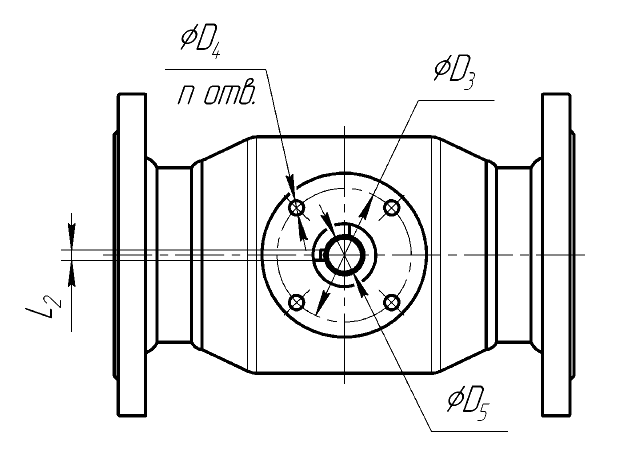

Рис.2) Размеры фланцев. 1-неполнооборотный привод.

Таблица 2. Размеры монтажных (присоединительных) фланцев приводов для трубопроводной арматуры ISO 5211/5210. Размеры в мм.

Рис.3) Расположение отверстий.

Таблица 3. Расположение отверстий.

| Flange type | α/2 |

| F03 to F16 | 45 ° |

| F25 to F40 | 22,5 ° |

| F48 | 15 ° |

| F60 | 9 ° |

Сочленение (присоединение) на шпонке (шпонках).

Размеры шпонок должны соответствовать ISO / TR 773

Рис.4) Отверстие под шпонку (шпонки)

Таблица 4. Размеры в мм и крутящие моменты для отверстий под шпонку (шпонки).

Сочленение (присоединение) на параллельный или диагональный квадрат.

Размеры d 8 и d 9 выбираются производителем.

Позиционирование присоединительного отверстия должно соответствовать Рисунку или 10 или 11 соответственно.

Рис. 5/6. Сочленение (присоединение) на параллельный или диагональный квадрат.

Таблица 5. Размеры в мм и крутящие моменты для сочленений (присоединений) на параллельный или диагональный квадрат.

| Тип фланца | Максимальный крутящий момент на фланце Н*м | h4 макс. a) | s H11 | |||||||||||

| F03 | 32 | 1,5 | 9 | — | — | — | — | — | — | — | — | — | — | |

| F04 | 63 | 1,5 | 9 | 11b) | — | — | — | — | — | — | — | — | — | |

| F05 | 125 | 3,0 | 9 | 11 | 14b) | — | — | — | — | — | — | — | — | |

| F07 | 250 | 3,0 | — | 11 | 14 | 17b) | — | — | — | — | — | — | — | |

| F10 | 500 | 3,0 | — | — | 14 | 17 | 19 | 22b) | — | — | — | — | — | |

| F12 | 1000 | 3,0 | — | — | — | 17 | 19 | 22 | 27b) | — | — | — | — | |

| F14 | 2000 | 5,0 | — | — | — | — | — | 22 | 27 | 36b) | — | — | — | |

| F16 | 4000 | 5,0 | — | — | — | — | — | — | 27 | 36 | 46b) | — | — | |

| F25 | 8000 | 5,0 | — | — | — | — | — | — | — | 36 | 46 | 55b) | — | |

| F30 | 16000 | 5,0 | — | — | — | — | — | — | — | — | 46 | 55 | 75b) | |

| Ф d8 мин. | 12,1 | 14,1 | 18,1 | 22,2 | 25,2 | 28,2 | 36,2 | 48,2 | 60,2 | 72,2 | 98,2 | |||

| Ф d9 макс. | 9,5 | 11,6 | 14,7 | 17,9 | 20 | 23,1 | 28,4 | 38 | 48,5 | 57,9 | 79,1 | |||

| l5 мин | 10 | 12 | 16 | 19 | 21 | 24 | 29 | 38 | 48 | 57 | 77 | |||

| Максимальный крутящий момент на фланце Н*м с) | 32 | 63 | 125 | 250 | 350 | 500 | 1000 | 2000 | 4000 | 8000 | 16000 | |||

| a) h 4мин. =0,5 мм. b ) Указывает предпочтительный размер. с) Максимальные крутящие моменты рассчитаны из условия максимального крутящего напряжения 280 МПа на приводимой детали | ||||||||||||||

Рис.7) Сочленение (присоединение) на плоско-параллельный шток = двустороннюю лыску.

| Тип фланца | Максимальный крутящий момент на фланце Н*м | h4 макс. a) | s H11 | ||||||||||

| F03 | 32 | 1,5 | 9 | — | — | — | — | — | — | — | — | — | — |

| F04 | 63 | 1,5 | 9 | 11b) | — | — | — | — | — | — | — | — | — |

| F05 | 125 | 3,0 | 9 | 11 | 14b) | — | — | — | — | — | — | — | — |

| F07 | 250 | 3,0 | — | 11 | 14 | 17b) | — | — | — | — | — | — | — |

| F10 | 500 | 3,0 | — | — | 14 | 17 | 19 | 22b) | — | — | — | — | — |

| F12 | 1000 | 3,0 | — | — | — | 17 | 19 | 22 | 27b) | — | — | — | — |

| F14 | 2000 | 5,0 | — | — | — | — | — | 22 | 27 | 36b) | — | — | — |

| F16 | 4000 | 5,0 | — | — | — | — | — | — | 27 | 36 | 46b) | — | — |

| F25 | 8000 | 5,0 | — | — | — | — | — | — | — | 36 | 46 | 55b) | — |

| F30 | 16000 | 5,0 | — | — | — | — | — | — | — | — | 46 | 55 | 75b) |

| Ф d8 мин. | 12,1 | 14,1 | 18,1 | 22,2 | 25,2 | 28,2 | 36,2 | 48,2 | 60,2 | 72,2 | 98,2 | ||

| l5 мин. | 16 | 19 | 25 | 30 | 34 | 39 | 48 | 64 | 82 | 99 | 135 | ||

| Максимальный крутящий момент на фланце Н*м с) | 32 | 63 | 125 | 250 | 350 | 500 | 1000 | 2000 | 4000 | 8000 | 16000 | ||

| a ) h 4мин. =0,5 мм. b ) Указывает предпочтительный размер. с) Максимальные крутящие моменты рассчитаны из условия максимального крутящего напряжения 280 МПа на приводимой детали | |||||||||||||

b).GIF)