Что такое cam система

Современные CAM-системы для CNC: что это такое?

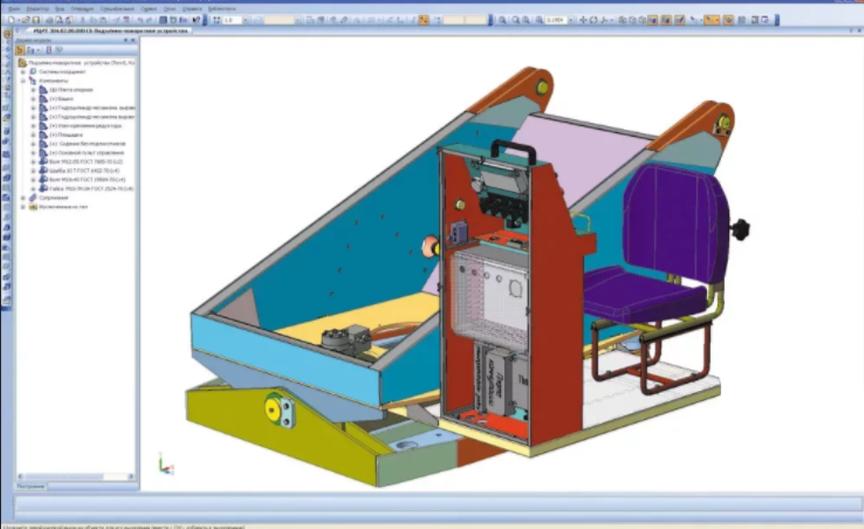

Системы автоматизированного проектирования САПР в инженерии стали стремительно развиваться в конце прошлого столетия. На смену человеку пришли программы с практически неограниченными возможностями в создании 3D-моделей прототипов и деталей. Компьютеризированная подготовка производства – CAM System, заняла ведущее место в проектировании и наряду с системой CAD облегчила программирование станков с ЧПУ, повысила производство.

CAM System для станков с CNC

На современном оборудовании с системами ЧПУ, которые называют Computer numerical control (CNC), можно программировать и модифицировать установленное ПО. Это происходит благодаря современному микропроцессору:

CAM-системы (англ. Computer-aided manufacturing) используются для прописывания алгоритма действий станков с ЧПУ. Это прикладное программное обеспечение для компьютеризированной подготовки реализации производства и инженерно-технических расчетных проектов.

Информация: CAM System помогают разрабатывать технологические этапы, быстро настраивают программы для станков с CNC, моделируют процессы обработки заготовок и многое другое.

CAM-системы выполняют задачи на основе трехмерного образца, который создается в CAD (англ. Computer-aided design). Под термином понимают программы с комплектом модулей для детальной 3D-графики. Часто c помощью CAD получают полный пакет проектно-конструкторской документации.

Автоматизация процесса проектирования CAD/CAM System существенно ускорила производство новых моделей изделий, упростив процесс реального тестирования виртуальным, но не менее точным.

Принцип работы CAD/CAM программ для ЧПУ

В основу создания УП для станка ложится проект 3D-модели изделия из CAD системы. Иногда достаточно чертежей, эскизов и подробного описания процесса. Конечный этап программирования – ввод в станок параметров детали и настроек обработки, информации о траекториях движения заготовки и режущего элемента наряду с командами для движущих систем оборудования.

В современном проектировании CAM System чаще используются для синтеза УП и построения модели производственного процесса.

Сноска: наличие постпроцессора, специального программного модуля, обеспечивает формирование файла УП CAM-системой под конкретный станочный комплекс.

Шаги при производстве детали на станке с CNC:

Лучшие CAM программы для CNC

PowerMILL

PowerMILL – среди ПО для фрезерных станков с трех и пятиосевой обработкой самая профессиональная. Дополнительно способна писать управляющую программу для поворотной оси.

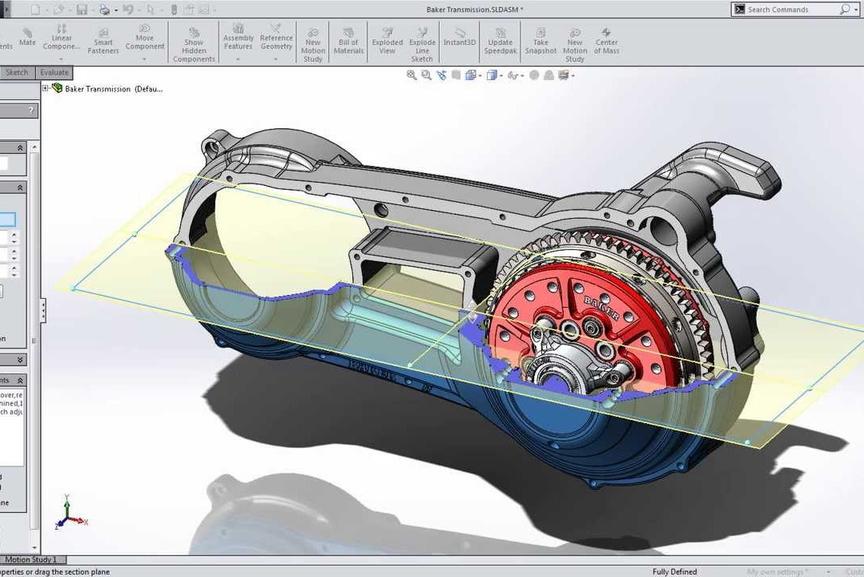

SolidWorks

SolidWorks — пакет программ для автоматизации и конструкторско-технологической подготовки 3D-деталей от компании Dassult Systems.

Примечание: ПО известно на рынке, к нему активно пишутся продукты других разработчиков.

В SolidWorks два режима работы с объектами:

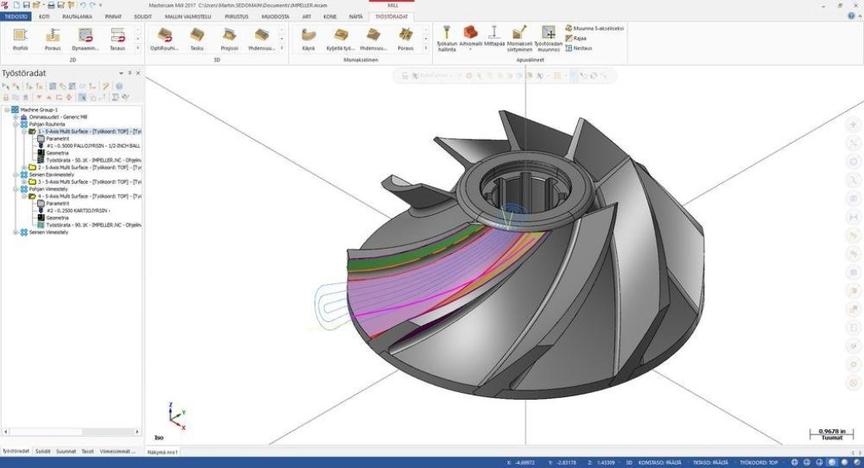

Mastercam

Mastercam – программный комплект CAM-систем по созданию 2D- и 3D-моделей для производства на станках с CNC.

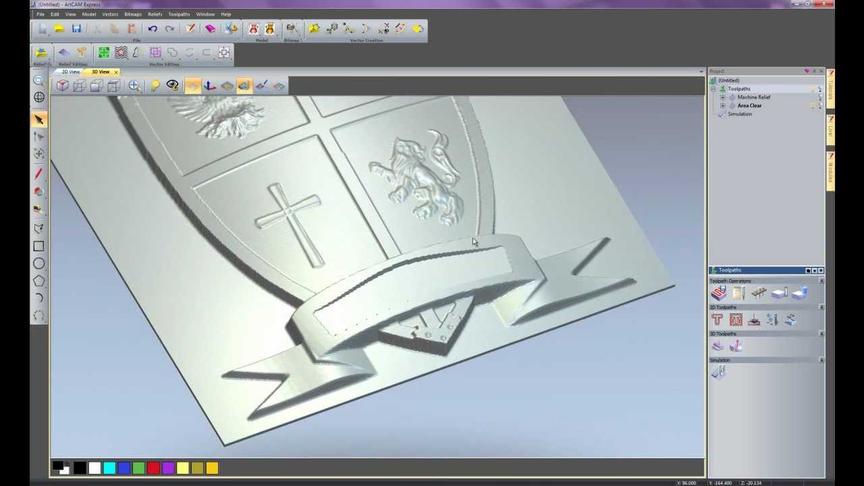

Autodesk ArtCAM

Autodesk ArtCAM – программа для проектирования 2D- и 3D-моделей, создания чертежей с нуля, пространственной механообработки, что позволяет автоматически подбирать модули из плоского эскиза и создавать готовую деталь. Особенно хороша в работе с фрезерными станками, но адаптирована к любому типу станочного оборудования с CNC.

Интерфейс программы интуитивно понятный и не вызывает сложностей при проектировании, библиотека инструментов для создания модели лидирует в своем классе.

Бесплатные Cam программы для ЧПУ

Fusion 360

Fusion 360 – пакет CAM, CAD и CAE с поддержкой станков до 5 осей, где можно создавать чертежи либо экспортировать файлы из AutoCAD, генерировать готовые модели изделий, наиболее подходящие под заданные параметры, и тестировать проект на начальных стадиях. Арсенал конструкторских решений существенно ускоряет разработку.

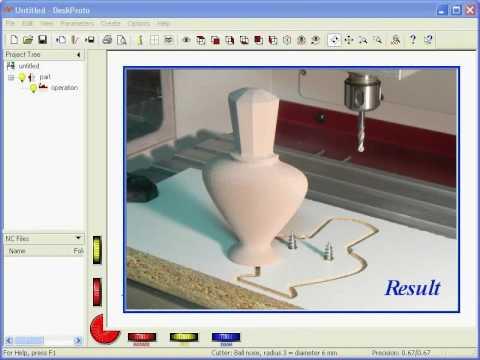

DeskProto

DeskProto – CAM-система автоподборки УП для обработки сложных изделий на токарных и фрезерных станках с CNC. Трехмерная модель заготовки экспортируется из любого 3D-редактора в виде файла STL, а чертеж 2D-формата – как файл DXF.

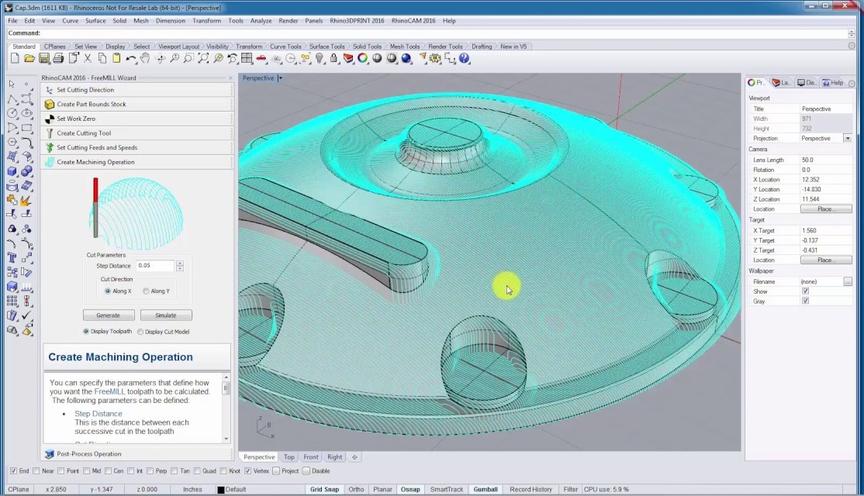

FreeMILL

FreeMILL – бесплатный модуль CAM по написанию G-кода для фрезерных агрегатов с CNC от компании Mecsoft.

Примечание: ПО абсолютно бесплатное, нет ограничений ни по времени, ни по количеству строчек кода.

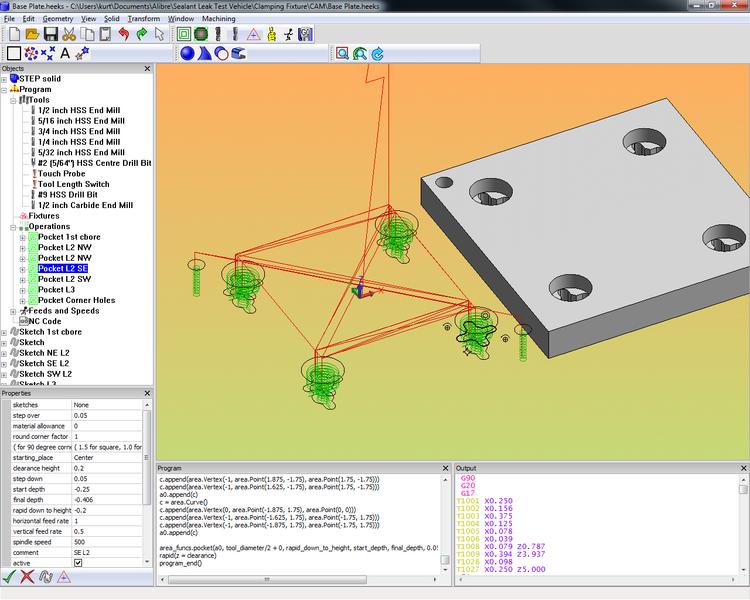

HeeksCNC

HeeksCNC – CAD/CAM система с открытым исходным кодом, который можно поменять на удобный для компании.

Примечание: NC-code настраивается редактированием файлов, заданных на Python.

Бесплатные Cam программы для ЧПУ на русском языке

Сразу стоит отметить, что бесплатных CAM System на русском языке нет, можно поискать русификаторы. У популярных систем с англоязычным интерфейсом есть инструкции на русском языке, помогающие разобраться в проектировании и создании УП. Для рискованных людей в интернете масса взломанных программ, но надеяться на отличную работу системы опасно – весь проект может пострадать.

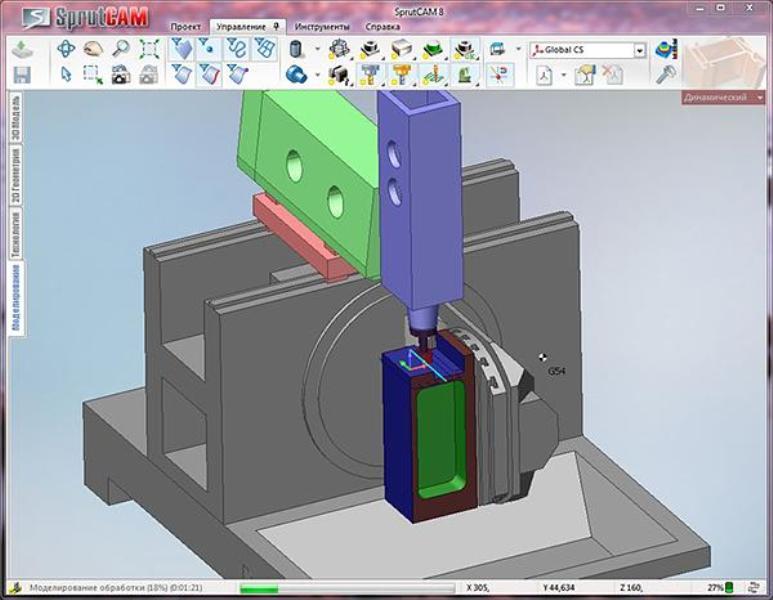

Интересное решение предлагает российская компания – система SprutCAM с бесплатным 30-дневным пробным периодом. Это ПО способно рассчитывать траекторию с учетом расположения заготовки на станке, чтобы предусмотреть столкновение движущихся элементов, визуализировать обработку изделия.

SprutCAM рассчитывает траекторию заготовки с учетом результата предыдущей операции, а это означает:

Информация: набор инструментов и функций SprutCAM позволяет внедрять систему при изготовлении литейных форм, пресс-заготовок, шаблонов, эскизов, прототипных деталей, гравировки и других макетов.

Лучшие CAD программы для CNC

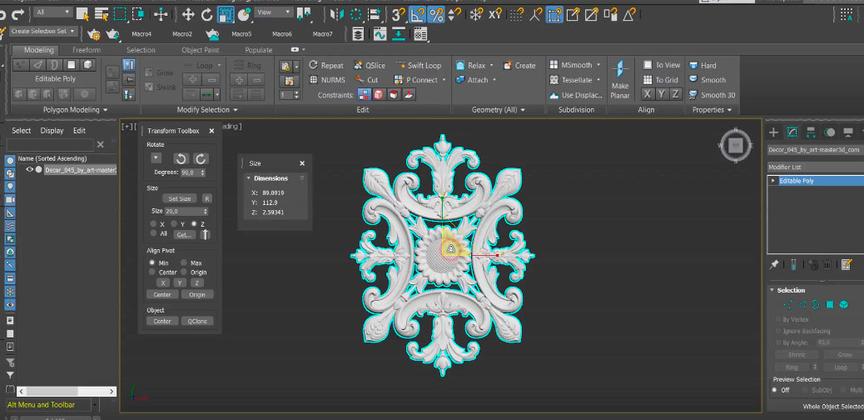

3D Max

3D Max считается софтом архитекторов и дизайнеров, но современные версии способны выходить за границы обыденности и выполнять огромное количество функций.

3D Max при моделировании объемного элемента использует работу с сеткой. Набор инструментов в программе необычайно расширенный, поэтому создать можно любой элемент, независимо от сложности конструкции. САD хорошо показала себя в работе с другим ПО по NURBS-моделированию.

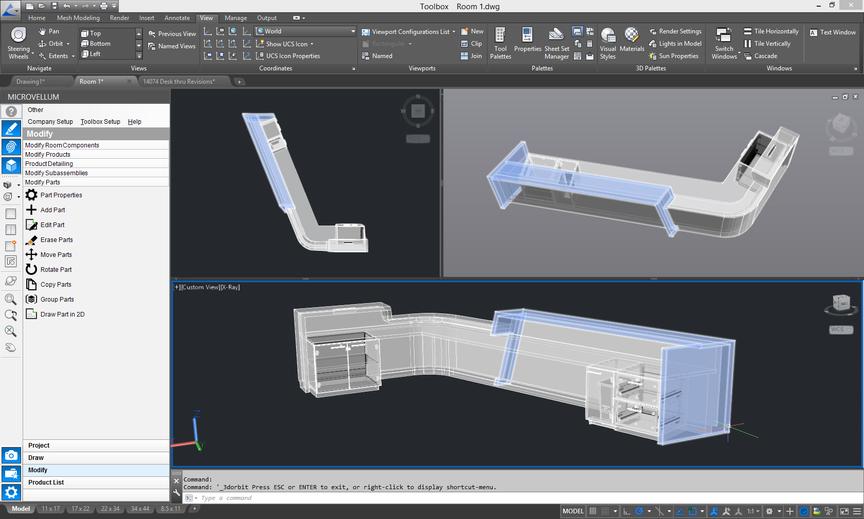

AutoCAD

AutoCAD – система для создания 2D- и 3D-графических проектов и чертежей разной сложности – от сборочного до детального. После модели интегрируются в CAM-системы для создания УП.

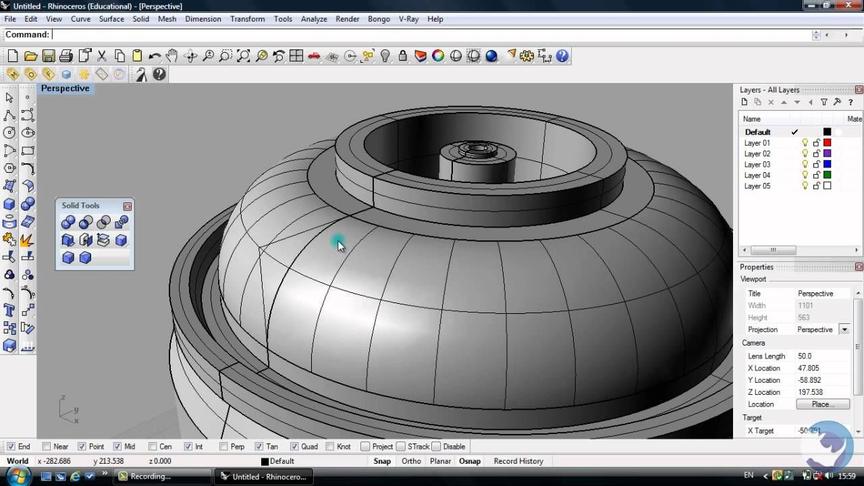

Rhinoceros 3D

Rhinoceros 3D – программа для трехмерного NURBS-моделирования с возможностями редактирования, конструирования, анализа и документации. Включена функция анимации и визуализации объекта. Подходит для создания декоративных элементов высокой сложности.

Приведенные в перечне CAM и CAD-системы изучены производителями и успешно используются при настройке оборудования на предприятиях. Востребованное ПО стоит несколько тысяч долларов, поэтому всегда нужно учитывать возможность его приобретения и поддержания новых версий. При выборе CAM/CAD System стоит также обратить внимание, как функционирует служба поддержки разработчиками в вашей стране и приходят ли бесплатные или недорогие обновления.

Как правильно выбрать CAM-систему

Евгений Агафонов, специалист по CAD/CAM-системам,

НИП-Информатика

Владимир Спиридонов, специалист по CAD/CAM-системам,

НИП-Информатика

За последние годы компания Autodesk выпустила большой спектр систем автоматизированного проектирования, включающих функции CAM-систем, в том числе коллекции Autodesk и Fusion 360, а также высокопроизводительные CAM-системы, такие как FeatureCAM и PowerMill.

В данной статье мы попытаемся проанализировать и осветить следующие вопросы:

Кроме того, приведем примеры решения задач, для которых целесообразно применить комбинацию этих систем.

Рассмотрим каждую из этих систем на примерах.

Коллекция Autodesk

Данная коллекция, которую по праву можно считать программным комплексом, называется Product Design & Manufacturing Collection или Машиностроительная коллекция Autodesk. Этот комплекс по своему функциональному составу представляет собой полноценную CAD/CAM/CAEсистему, которая обеспечивает решение большого спектра задач, включая конструирование, проверку на прочность и проектирование обработки на станках с числовым программным управлением.

Для создания 3Dмоделей и выпуска конструкторской документации по ЕСКД используется Inventor Professional, анализа прочности — Inventor Nastran, а для проектирования обработки — Inventor CAM.

Inventor CAM работает как функциональное расширение Inventor. Программист ЧПУ может проектировать обработку детали в Inventor, пользуясь функциями Inventor и Inventor CAM. Так как конструирование и обработка выполняются в одной программе, то любые несоответствия или потеря информации при передаче модели из CAD в CAMсистему исключены. Программа обработки автоматически перестраивается при изменении 3Dмодели детали, то есть технология и конструкция связаны ассоциативно. Тем не менее если 3Dмодель создана в сторонней CADсистеме, то с ней можно работать, как с созданной в «родной» среде.

В том случае если технологам передана не 3Dмодель, а двумерные чертежи, то с помощью специальных средств Inventor они смогут построить эту 3Dмодель для обработки.

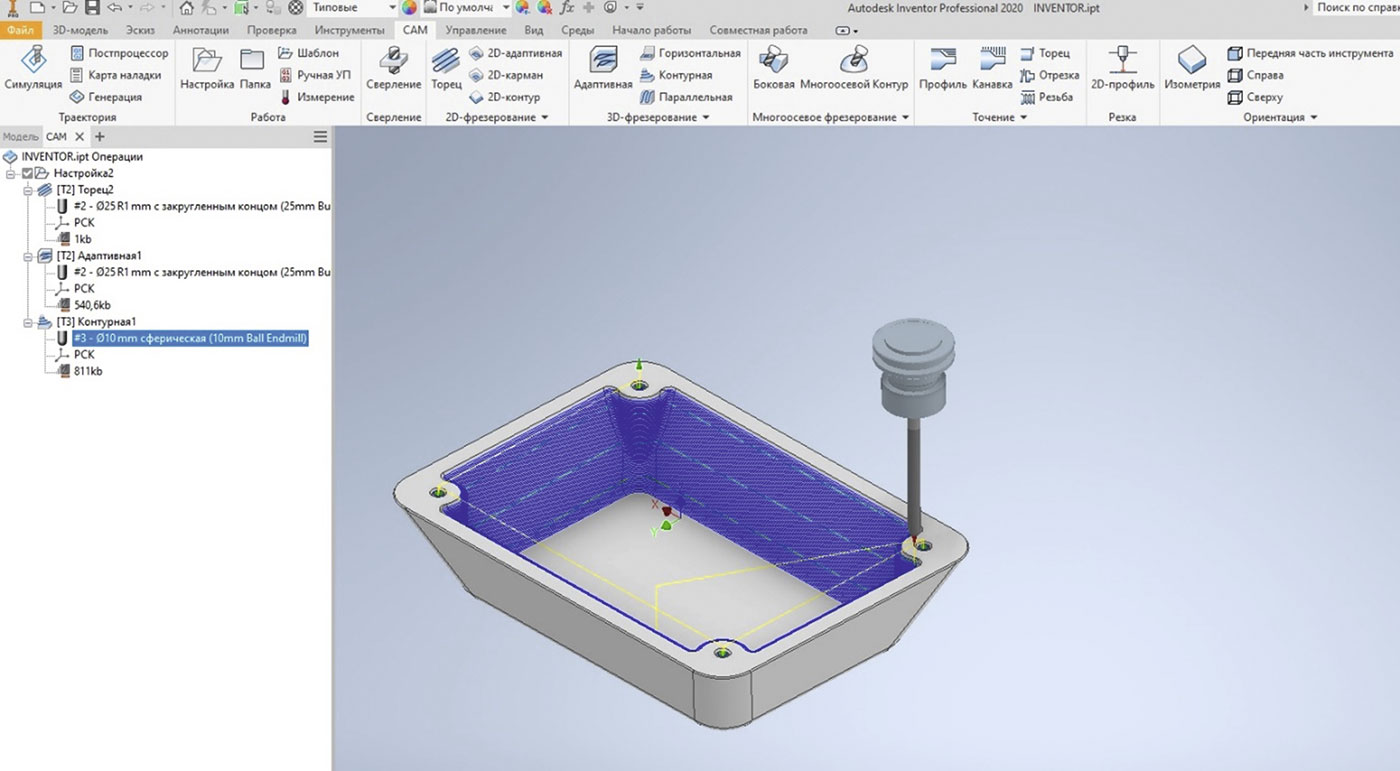

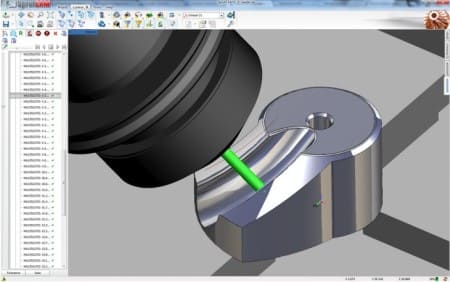

Предположим, что необходимо спроектировать программу для фрезерной обработки детали «крышка». На рис. 1 можно увидеть обычный интерфейс Inventor: слева дерево технологических операций, а вверху ленточное меню для обработки. В рабочей зоне демонстрируется визуализация контурной обработки.

Рис. 1. Контурная обработка

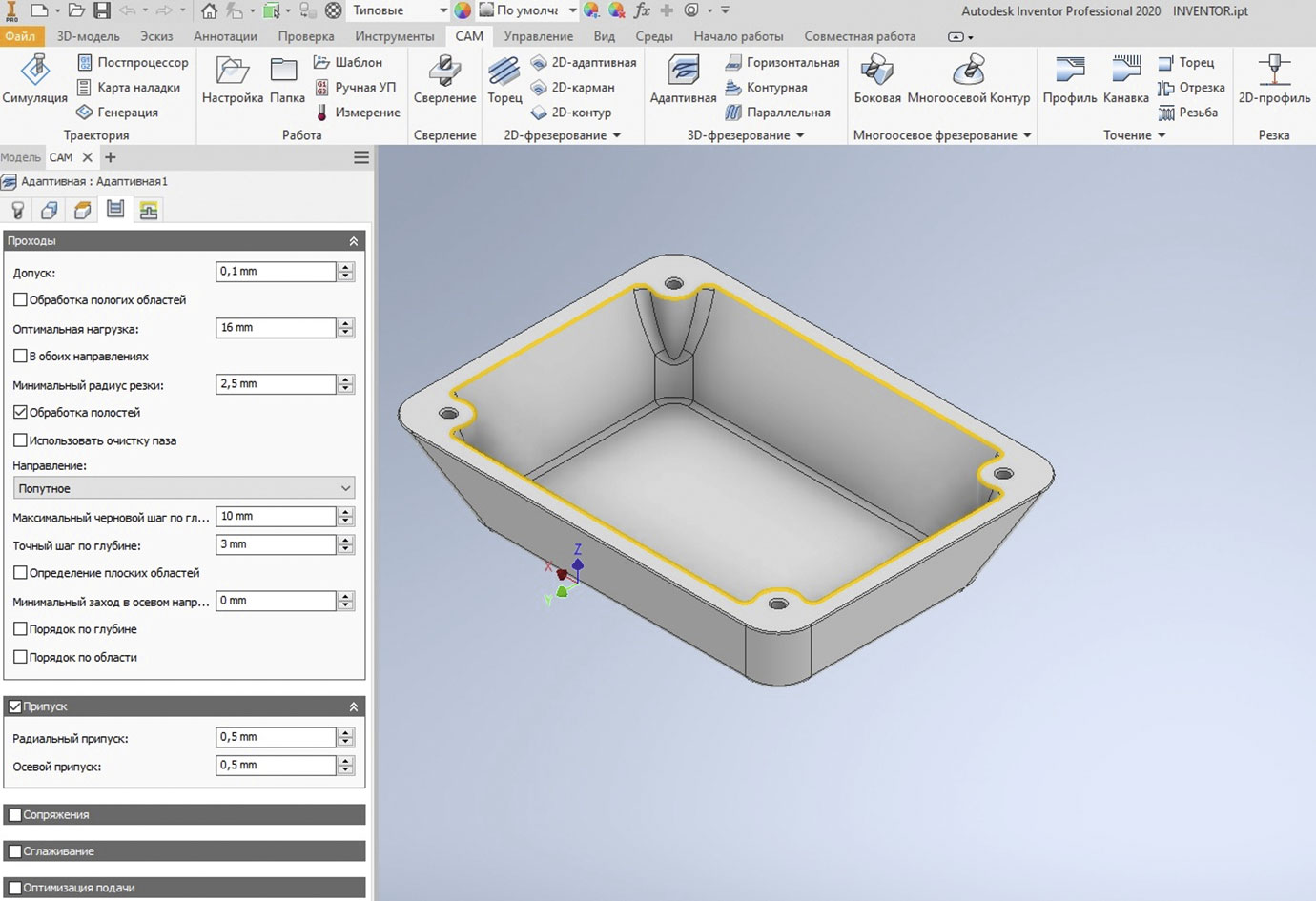

На рис. 2 приведена настройка адаптивной выборки. Настраиваются радиус резки, шаг, припуски, допуски и другие необходимые параметры. При адаптивной выборке обработка производится специальными твердосплавными фрезами на высоких подачах.

Рис. 2. Настройка адаптивной выборки

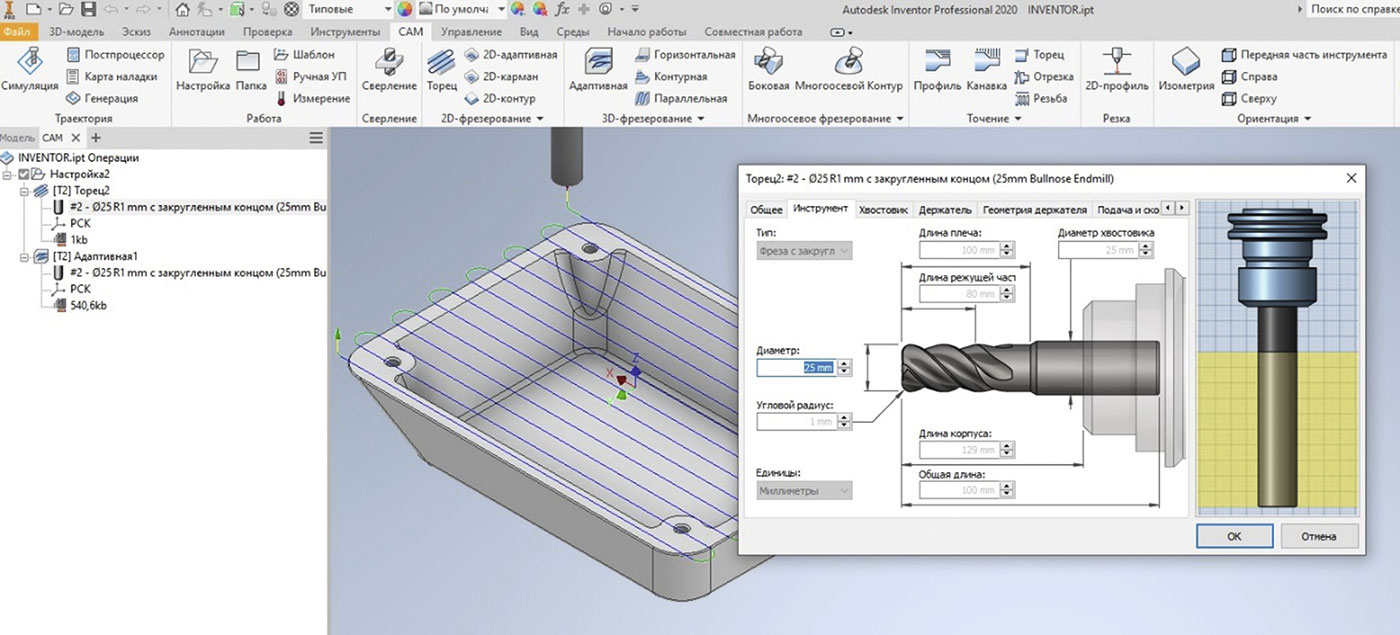

На рис. 3 показано задание параметров инструмента и фрезерование торца. Для инструмента указываются следующие необходимые параметры: длина, радиус, параметры режущей части, держателя, хвостовика и др.

Рис. 3. Фрезерование торца и задание параметров инструмента

Inventor CAM предоставляет высокоэффективные методы непрерывной обработки, включая обработку боковой поверхностью инструмента, для производства деталей со сложной геометрией (инструмент и оснастка, аэрокосмические детали, головки цилиндров, лопасти турбин и пропеллеров). Программа обеспечивает реалистичную имитацию процесса обработки для контроля траектории движения инструмента и перемещения узлов станка с целью предотвращения возможных коллизий.

Кроме фрезерной, токарной и токарнофрезерной обработок, Inventor CAM позволяет создавать управляющие программы для машин лазерной, плазменной и гидроабразивной резки.

Обширный список постпроцессоров для Inventor CAM, Fusion 360 и HSMWorks имеется в открытом доступе в Интернете на ресурсе Autodesk Post Processor Library.

В состав коллекции также включены программы Fusion 360 и HSMWorks для проектирования обработки в среде SOLIDWORKS.

Fusion 360

Fusion 360 — это облачная CAD/CAM/CAEсистема для конструирования, расчетов в области прочности и генеративного дизайна, электроники, проектирования обработки. Дружественный и интуитивный интерфейс способствует быстрому освоению Fusion пользователями.

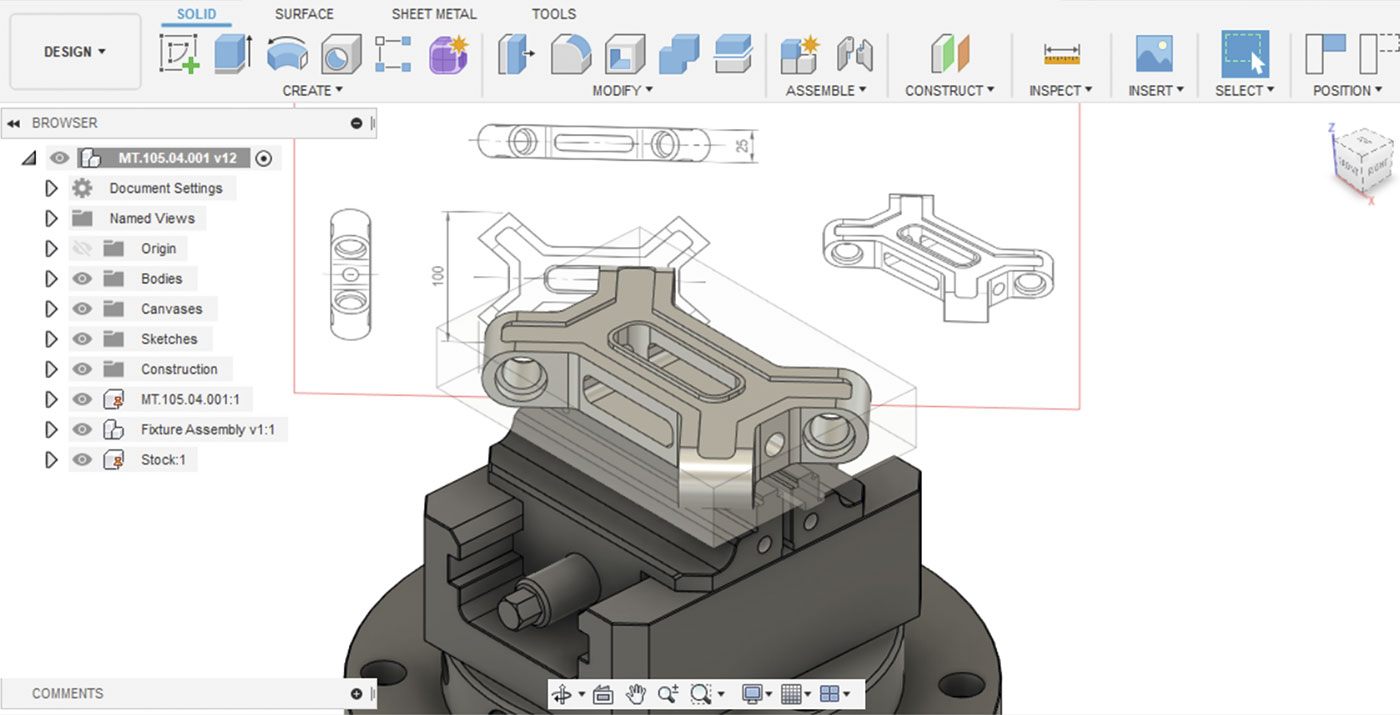

Предположим, нужно выполнить заказ на изготовление детали по чертежам. Используя Fusion, можно максимально быстро создать 3Dмодель. На рис. 4 (слева вверху) приведена Fusion в режиме DESIGN/Конструирование. В рабочей зоне показана созданная 3Dмодель детали, заготовка и тиски. Изображенные на рисунке чертежи сгенерированы Fusion по 3Dмодели и предназначены для проверки. Вспомогательная 3Dмодель тисков нужна программисту ЧПУ для того, чтобы лучше представить реальную обработку в условиях цеха и избежать поломки оборудования изза столкновения инструмента с крепежной оснасткой.

Рис. 4. 3D-модель обрабатываемой детали с тисками и заготовкой

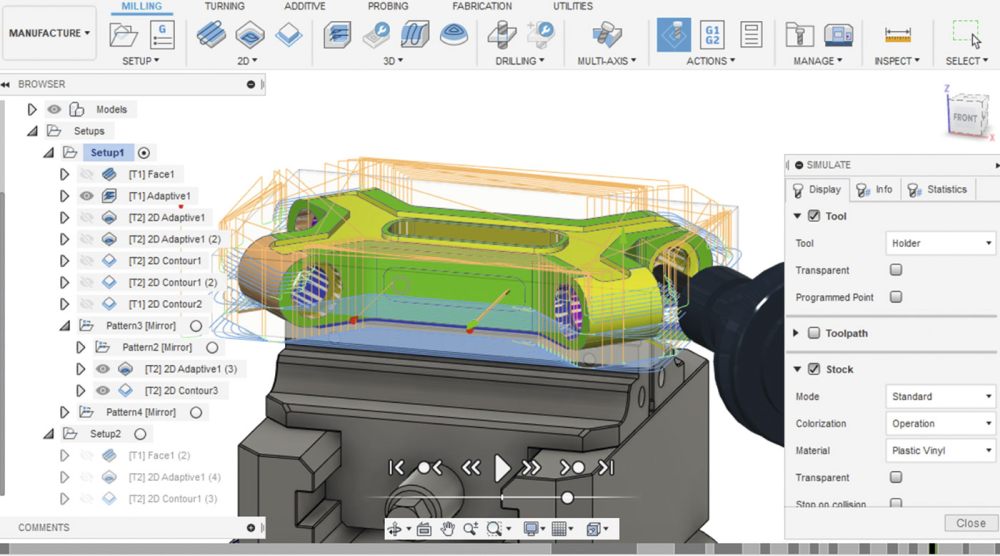

Посмотрим, как проектируются траектории обработки с помощью Fusion. На рис. 5 можно увидеть Fusion в режиме MANUFACTURE/Обработка (слева вверху) и деталь, обрабатываемую с помощью стандартных стратегий, настроенных для позиционной обработки.

Рис. 5. 3D-симуляция позиционной обработки

Современные технологии фрезерования, реализованные в программе Fusion, — такие как адаптивная высокоскоростная обработка, обработка с учетом оставшегося материала, использование заготовок нестандартных форм и измерительных головок, функции по предотвращению коллизий, дают возможность наиболее эффективно задействовать все возможности станка и режущего инструмента.

Применение шаблонов обработки, операций, наследующих параметры и геометрию от предыдущих операций, а также предустановленных параметров значительно ускоряет процесс программирования и защищает пользователя от ошибок, возникающих изза невнимательности.

Кроме фрезерной, токарной и токарнофрезерной обработок, Fusion 360 позволяет разрабатывать управляющие программы для машин лазерной, плазменной и гидроабразивной резки.

Технологические возможности Fusion 360 могут быть расширены с помощью функций Manufacturing Extension для Fusion 360: автоматическое распознавание отверстий, измерения для коррекции траекторий, дополнительные стратегии фрезерной обработки, функционал для аддитивного производства и т.д.

Список постпроцессоров для Fusion 360 находится в открытом доступе в Интернете на ресурсе Autodesk Post Processor Library.

Fusion 360 поставляется как отдельно, так и в составе Машиностроительной коллекции Autodesk, FeatureCAM и PowerMill.

FeatureCAM

С помощью FeatureCAM можно создать эффективные управляющие программы для сложной токарной, фрезерной и токарнофрезерной обработок. Функция автоматического распознавания элементов (АРЭ) является для FeatureCAM ключевой. Благодаря АРЭ, FeatureCAM автоматически подбирает режущий инструмент и создает траектории с оптимальными режимами резания. Использование АРЭ обеспечивает сокращение времени на разработку управляющих программ в несколько раз, что особенно актуально в тех случаях, когда необходимо разработать большое количество управляющих программ.

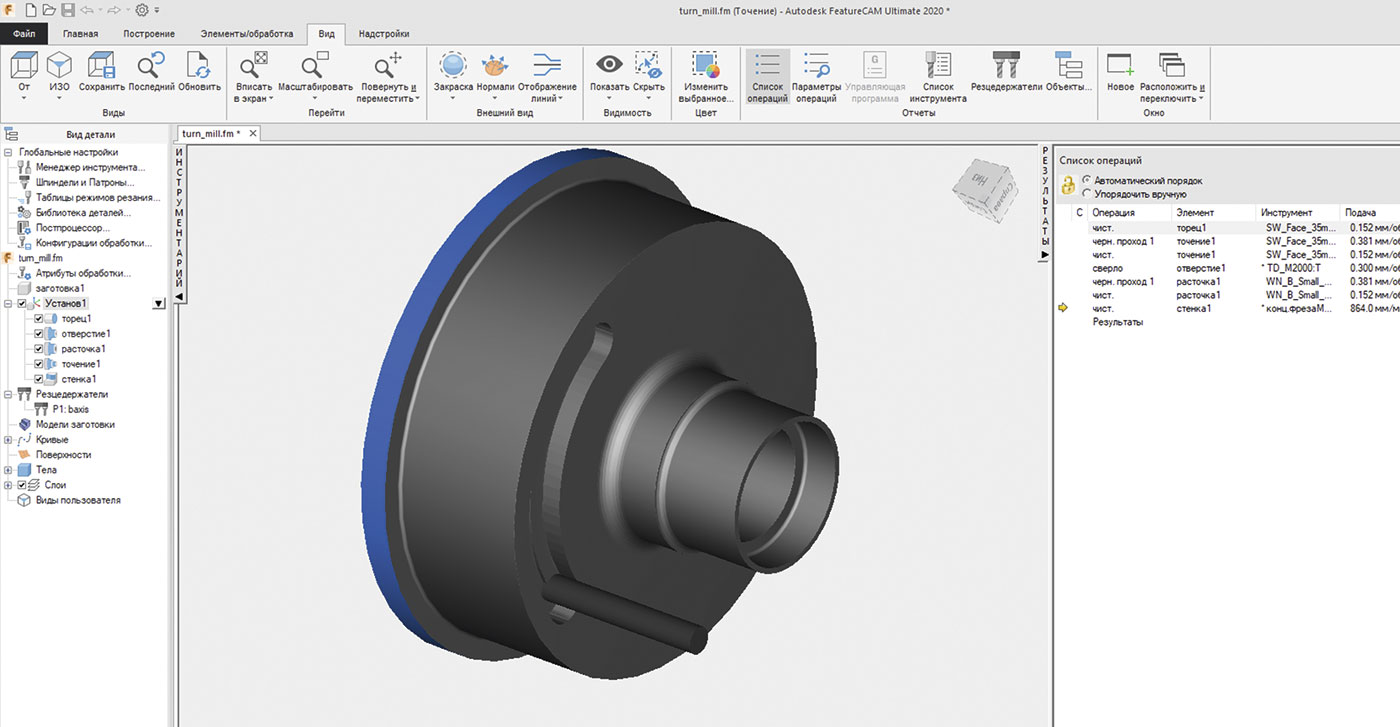

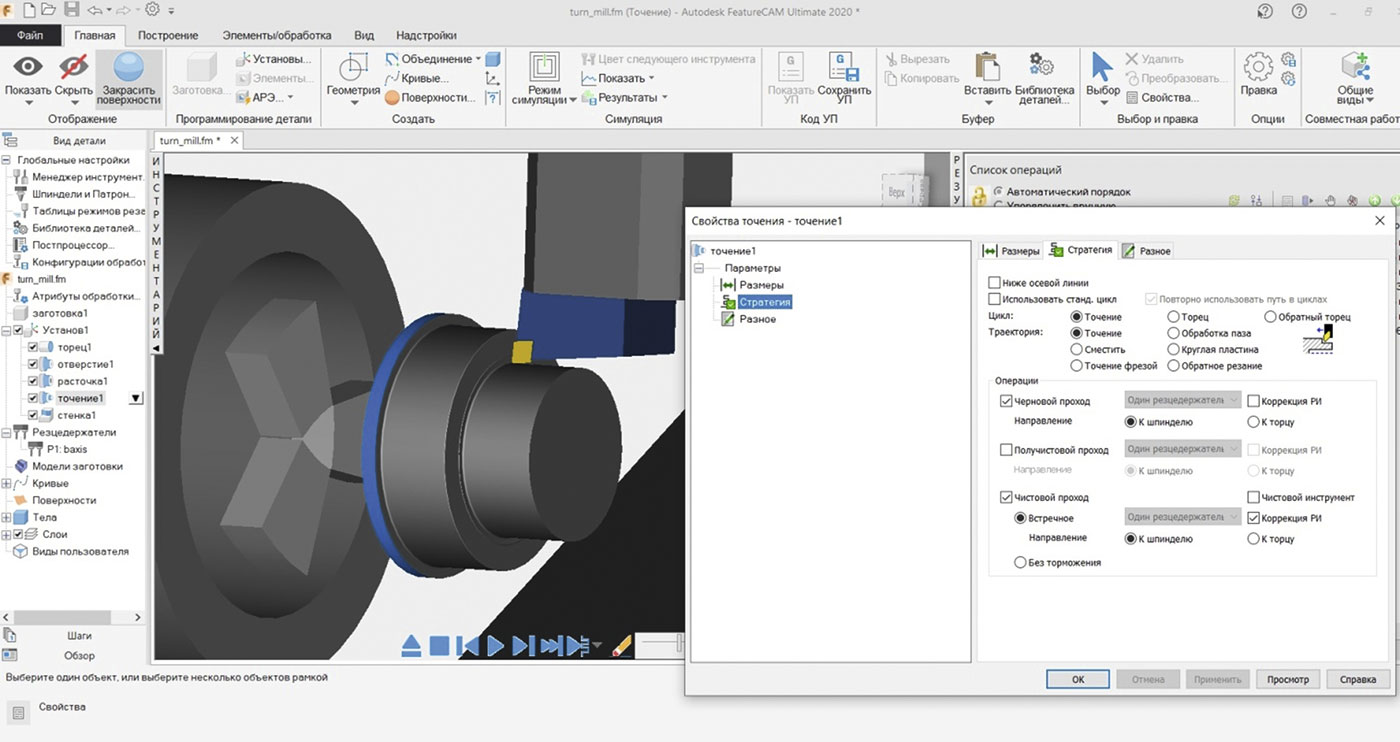

В качестве примера рассмотрим проектирование обработки для детали типа «тело вращения с пазом на торце». Модель детали импортирована из сторонней CADсистемы, к которой применена функция АРЭ. FeatureCAM автоматически сгенерировал токарнофрезерную обработку для данной детали. Симуляция обработки демонстрируется на рис. 6.

Рис. 6. Симуляция токарно-фрезерной обработки во FeatureCAM

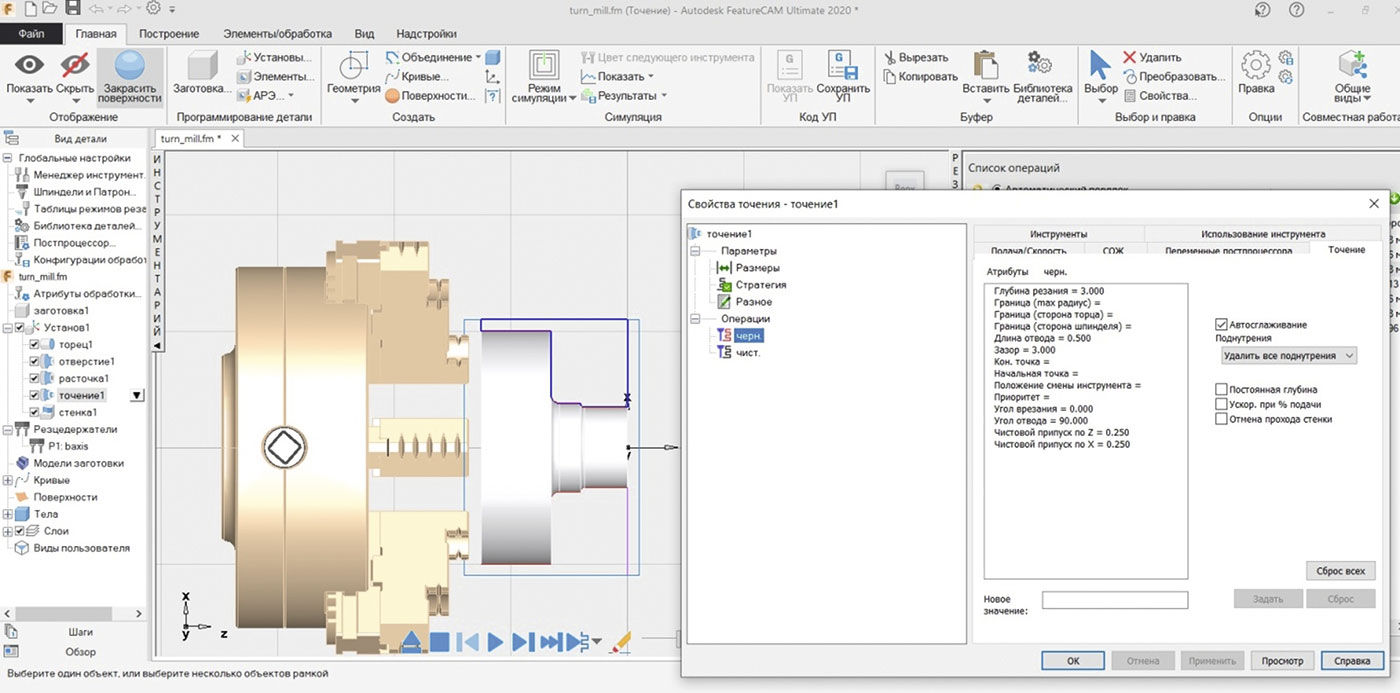

Рис. 7. Параметры для точения

Программист ЧПУ контролирует автоматически созданную обработку и может улучшить ее. На рис. 7 представлены предлагаемые общие параметры для точения.

Параметры стратегии точения представлены на рис. 8.

Рис. 8. Параметры стратегии точения

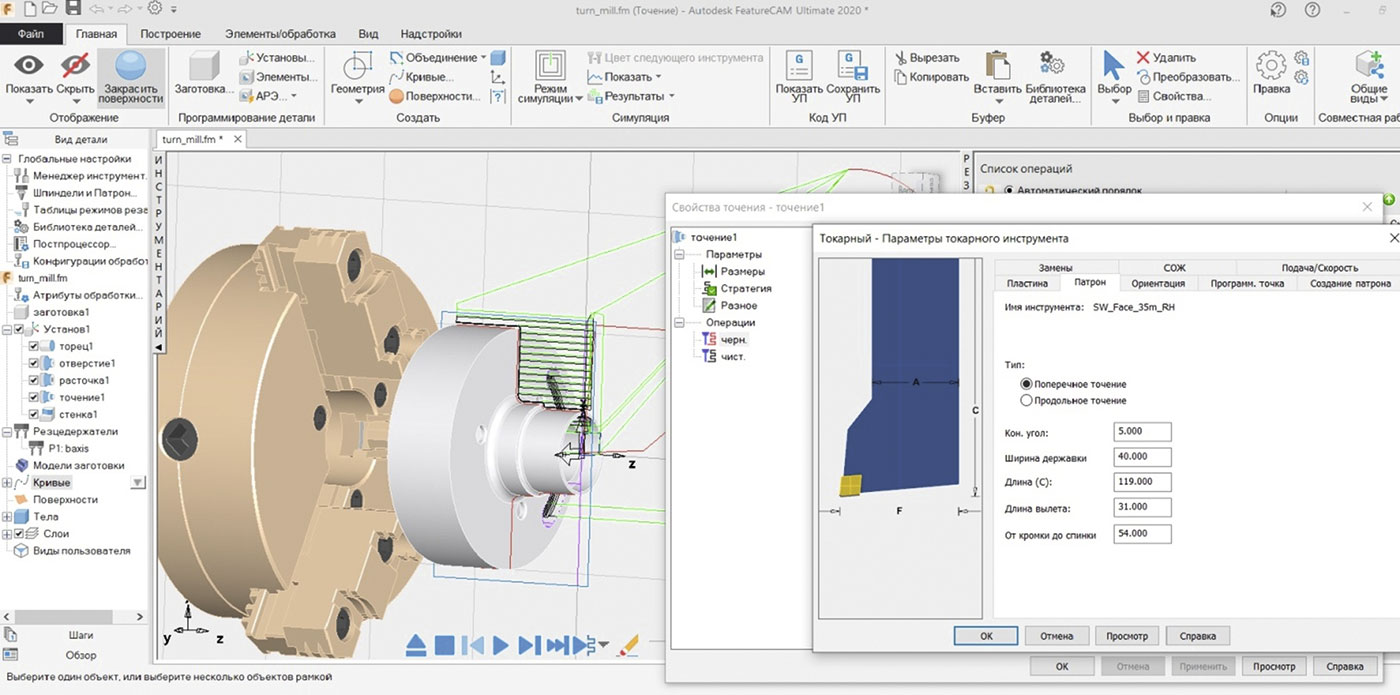

На рис. 9 представлены параметры инструмента, выбранного для точения (резца).

Рис. 9. Параметры резца

FeatureCAM предоставляет большие возможности для токарной и токарнофрезерной обработки. Программа обеспечивает проектирование обработки для станков с несколькими револьверными головками, с перехватом между шпинделями, для станков швейцарского типа. Также FeatureCAM обеспечивает проектирование двух и четырехосевой обработки для проволочных электроэрозионных станков.

Для проверки управляющих программ на коллизии во FeatureCAM реализованы функции симуляции программы с учетом модели станка, аналогичные возможностям PowerMill.

В поставку FeatureCAM входит Fusion 360.

PowerMill

PowerMill предназначен для фрезерной обработки неограниченной сложности и решения дополнительных задач, о которых будет упомянуто ниже.

В PowerMill можно импортировать 3Dмодели из всех популярных САПР.

Широкий выбор черновых и чистовых стратегий является как раз тем свойством, за которое многие пользователи ценят эту систему. Обширная комбинация настроек для всех операций обработки позволяет получить именно ту траекторию, которая необходима пользователю.

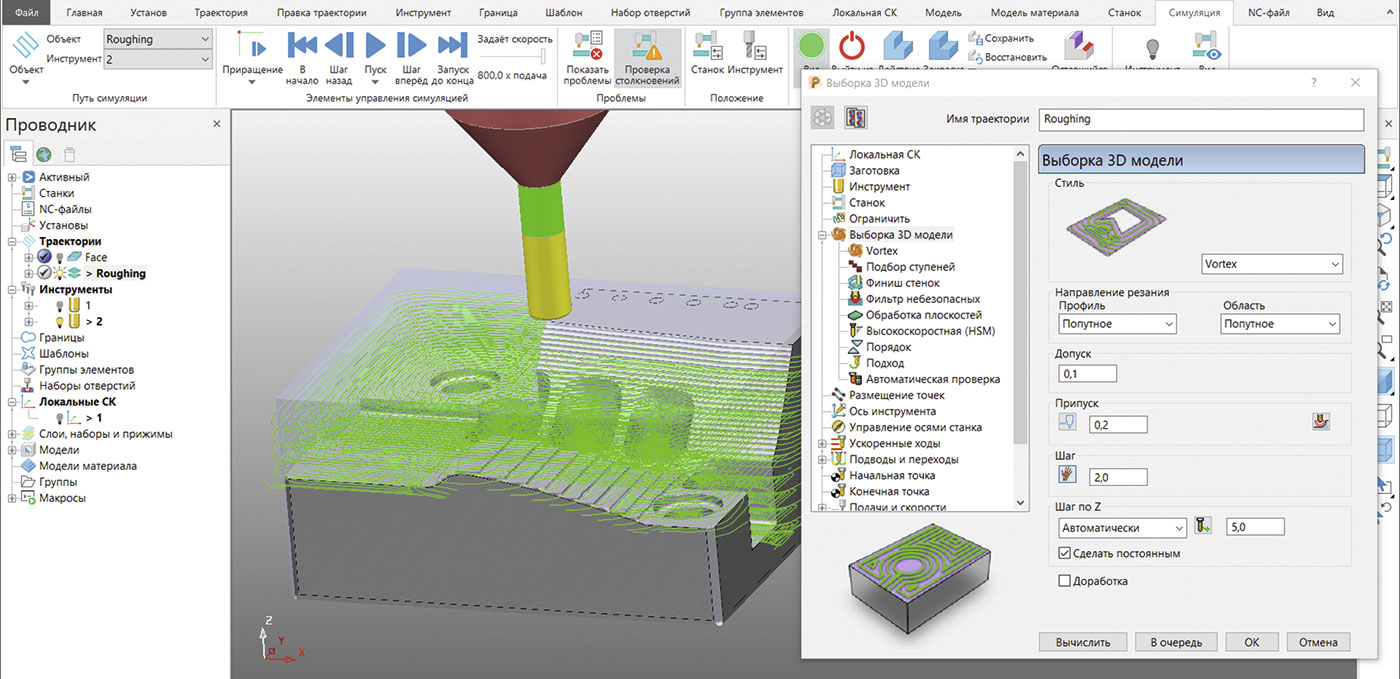

Стратегии черновой выборки очень важны при программировании, так как они, как правило, занимают основную часть времени обработки. PowerMill предоставляет доступ к четырем различным черновым стилям выборки, что позволяет максимально эффективно удалять большое количество материала с заготовки.

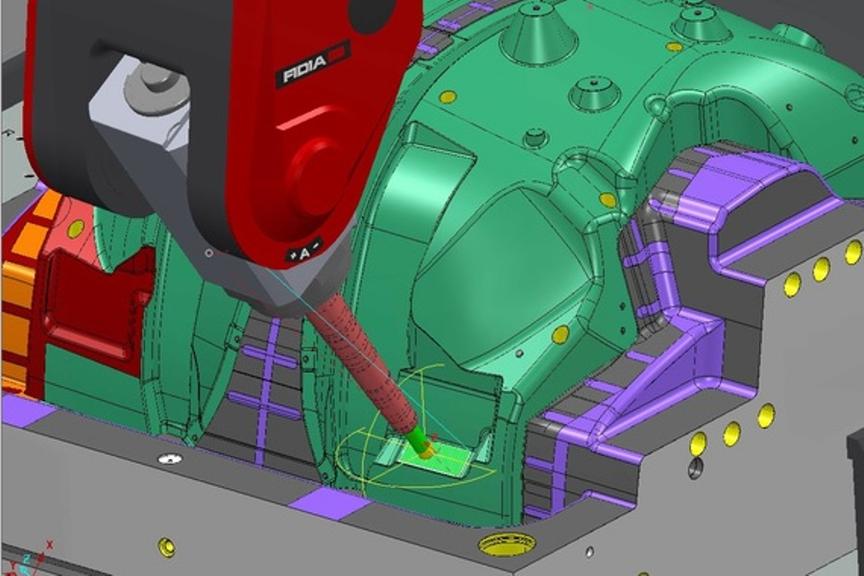

В качестве примера на рис. 10 демонстрируется создание черновой выборки изделия с использованием Vortexфрезерования. Это известная стратегия, применение которой может сократить время обработки в несколько раз.

Рис. 10. Создание черновой выборки с использованием Vortex-фрезерования

Немаловажным фактором при производстве сложных изделий является качество полученной поверхности. Благодаря выбору более чем из 20 различных чистовых операций обеспечивается возможность с легкостью добиваться необходимых параметров обрабатываемой поверхности. Помимо прочего большинство этих траекторий могут быть легко преобразованы в непрерывные многоосевые траектории посредством выбора соответствующей ориентации вектора инструмента.

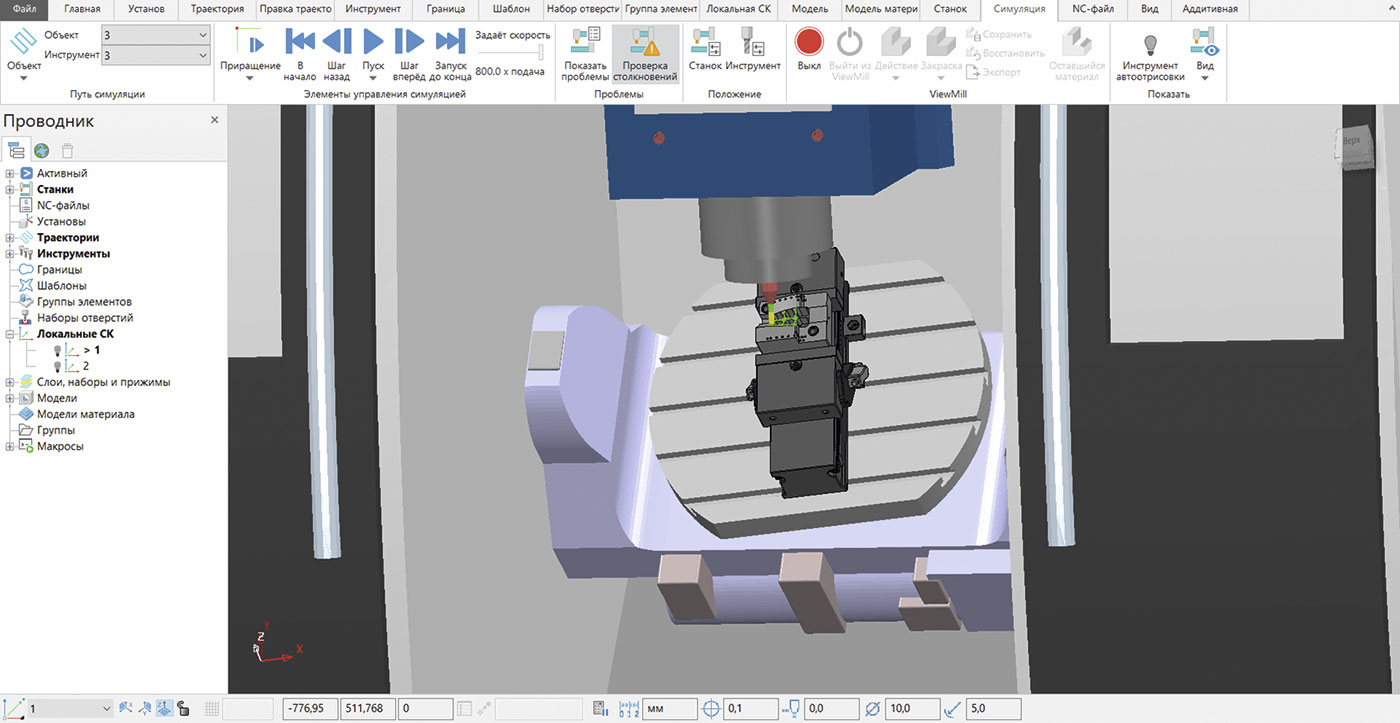

При отработке программы на станке симуляция с учетом его модели позволяет избежать таких нежелательных проблем, как столкновение частей станка друг с другом, с деталью или с крепежными приспособлениями. В качестве исходной информации для симуляции используется CL Data, а не Gкод. При корректном и технологически обоснованном подходе симуляции такого типа достаточно, чтобы избежать столкновений и не использовать дополнительных программ верификации управляющей программы. Применение данной симуляции позволяет сэкономить станочное время для проверки корректности работы программы на станке и свести к минимуму риски брака или порчи оборудования. Фрагмент процесса симуляции показан на рис. 11.

Рис. 11. Симуляция пятиосевой обработки с учетом модели станка

PowerMill содержит большой выбор узкоспециализированных стратегий, предназначенных для обработки турбинных лопаток, моноколес и узких каналов.

Также PowerMill обеспечивает проектирование обработки на электроэрозионных копировальнопрошивных станках, поддерживает измерения при помощи щупа, проектирование обработки для промышленных роботов (для фрезерования, раскроя и других применений) и программирование оборудования, использующего аддитивные технологии.

В части аддитивных технологий PowerMill включает специализированный набор инструментов для создания стратегий наплавки и послойного «выращивания» целых деталей или их отдельных элементов, а также для усовершенствования существующих деталей с помощью нанесения покрытий.

Возможности PowerMill в области аддитивных технологий могут быть расширены с помощью Autodesk Netfabb, программного обеспечения для проектирования и подготовки изделий, изготавливаемых посредством технологий аддитивного производства.

В поставку PowerMill входит Fusion 360.

Заключение

Любая из описанных нами программ позволяет проектировать 2,5 и трехосевую обработку, позиционную (3+2) обработку, четырех и пятиосевую непрерывную обработку, токарную обработку и токарнофрезерную обработку.

Используйте Машиностроительную коллекцию Autodesk или Fusion 360 для решения большинства задач по проектированию трех, четырех, пятиосевой фрезерной обработки и токарных операций. Постпроцессор для вашего оборудования можно найти в открытом доступе на Autodesk Post Processor Library. Коллекция Autodesk поможет вашим конструкторам проектировать изделия в Inventor или в AutoCAD.

Применяйте FeatureCAM, если на вашем предприятии много токарного и сложного высокопроизводительного токарнофрезерного оборудования, особенно если эти станки оснащены несколькими револьверными головками и нужно управлять перехватом между шпинделями. Кроме того, FeatureCAM можно использовать для многоканальных токарнофрезерных машин и станков швейцарского типа. FeatureCAM также обеспечит проектирование двух и четырехосевой обработки для проволочных электроэрозионных станков.

PowerMill поможет решить наиболее сложные и ответственные задачи фрезерной обработки, такие как обработка турбинных лопаток, моноколес, узких каналов, прессформ, а также изделий, требующих сложного подхода к управлению осью инструмента. Посредством PowerMill можно создавать эффективные и надежные программы для промышленных роботов и программы для оборудования, использующего аддитивные технологии.

FeatureCAM и PowerMill позволят изготавливать машиностроительную продукцию на сложном современном оборудовании с высокой точностью и производительностью.

При любом выборе у вас под рукой всегда будет Fusion 360, так как он не только поставляется отдельно, но и входит в поставку Машиностроительной коллекции Autodesk, FeatureCAM и PowerMill. Программа Fusion 360 не только поможет быстро создать 3Dмодель по чертежам, но и возьмет на себя проектирование обработки для большинства деталей, благодаря чему ресурсы FeatureCAM и PowerMill будут высвобождены для решения сложных задач.

Популярно о САМ-системах

Содержание:

Конечно, помощь человека нужна и этим «умникам». Но только для того, чтобы поменять содержимое их инструментального магазина, установить необходимую оснастку, произвести ряд настроек и привязку инструмента. А самое главное – обеспечить наличие соответствующей компьютерной программы. В ней должен содержаться набор последовательных команд с описанием всех необходимых операций, которые должен выполнить станок, график и траектории перемещения его подвижных органов, указания по геометрии и параметрам обработки детали.

Оказалось, что человек для создания программ изготовления деталей на станках с числовым программным управлением (ЧПУ) подходит плохо. Современный обрабатывающий центр тратит на изготовление детали, в зависимости от ее сложности, от нескольких минут до нескольких часов. А создание управляющей программы (УП) для этой задачи, если программирование ведется традиционным способом, может потребовать от нескольких суток до нескольких недель напряженного труда квалифицированного программиста.

Так как во второй половине прошлого века начали активно развиваться системы автоматизированного проектирования (САПР) инженерных работ, при помощи которых, среди всего прочего, можно создать трехмерную графическую компьютерную модель любой детали, человек как создатель управляющих программ оказался лишним звеном. Его как слишком медленную прослойку между умными и исполнительными станками с ЧПУ, с одной стороны, и почти неограниченными возможностями программного комплекса САПР с другой, также заменило специализированное программное обеспечение.

Знакомьтесь: CAM-CAD системы

Использование CAM-систем позволяет проектировать технологические процессы, быстро синтезировать программы для станков с ЧПУ, моделировать процессы станочной обработки и многое другое. Однако все эти важные подзадачи чаще всего решаются на основе объемных геометрических моделей, которые являются продуктом работы CAD-системы. Поэтому в обиходе, справочной литературе и технической документации чаще встречается название CAD/CAM-системы, что указывает на тесную взаимосвязь этих двух понятий.

Зачем все это нужно?

Процессы подготовки управляющей программы при помощи компьютера и изготовление нужной детали на станке с ЧПУ происходят значительно быстрее, чем при выполнении этой работы традиционном способом. И это первое преимущество данного метода. Вторым главным преимуществом совместного использования САМ-системы и станка с ЧПУ является точность изготовления деталей. Без такого подхода в нынешних условиях было бы невозможным производство многих изделий, требующих максимально точной подгонки деталей друг к другу.

Кроме того, возможность создания и анализа виртуальной трехмерной модели сложнопрофильной детали до начала работ по ее изготовлению, во многих случаях позволяет избежать конструкторских и технологических ошибок еще на этапе подготовки производства. Специалисты считают, что современное машиностроительное предприятие может быть конкурентоспособным и успешно занимать свою нишу на рынке, если будет соответствовать трем условиям:

● сократит до минимума срок подготовки производства и вывода продукции на рынок;

● добьется меньшей себестоимости продукции, чем основные конкуренты;

● обеспечит наилучшее качество продукции.

Всего этого можно добиться только за счет использования современного оборудования, достижений науки и развития компьютерных технологий. Важнейшей из которых является использование в процессе производства станков с ЧПУ и мощной программной среды – CAM/CAD систем.

Как это работает?

В качестве исходных данных при создании программы управления станком, используются результаты проектирования из CAD-системы. Хотя программирование даже на этом этапе может быть осуществлено при наличии только исходного чертежа или эскиза, а также описания технологического процесса. Результатом программирования будет ввод в станок данных о размерах заготовки, параметрах ее обработки, траекториях движения детали и режущего инструмента, команд управления подачей и другими движущимися системами станка.Современные CAM-системы могут использоваться при разработке сложных технологических процессов, а в металлообработке применяются, в основном, как средство синтеза программ для управления станками с ЧПУ и моделирования процессов обработки. Система рассчитывает траектории и относительное движение инструмента и заготовки. Благодаря наличию специального программного модуля, называемого постпроцессором, при построении управляющей траектории CAM-система учитывает особенности кинематики конкретного станка, на котором ведется обработка.

На практике обычная последовательность действий при изготовлении какой-либо детали на заказ, например, на 4-координатном фрезерном станке с ЧПУ, такова:

1.Создание 3D-модели по эскизу или чертежу.

2.Создание управляющей программы на основе 3D-модели.

3.Передача программы в станок с ЧПУ.

4.Закрепление заготовки, выполнение операций 3-х осевой фрезеровки.

5. Выполнение операций 4-х осевой фрезеровки. Контроль размеров готовой детали.

Сколько стоит CAM-система и как не ошибиться при покупке ПО?

Приобретение лицензионного программного обеспечения до сих пор не стало привычкой наших компьютеризированных сограждан. Хорошо, если стоимость хотя бы операционной системы входит в цену купленного ноутбука или персонального компьютера. Но вот в случае использования сложного специализированного программного обеспечения в производственной деятельности, о своей чрезмерной «экономности» следует забыть.

Во-первых, найденное в сети или переписанное у кого-то по случаю «вскрытое» ПО, скорее всего, нормально работать не будет. Во-вторых, если использование нелицензионного программного обеспечения обнаружится, штрафы и судебные санкции могут финансово «подрубить» даже достаточно крепкое предприятие. Поэтому лицензию на использование одной из CAM/CAD систем, которые в избытке представлены на рынке промышленного ПО, придется купить. Стоимость – от нескольких тысяч долларов.

Основные CAM-системы, которые используются на российских предприятиях

● PowerMill. Разработчик – компания Delcam. Преимущества: 2,3 и 5-осевая высокоскоростная обработка 3D-поверхностей. Согласно одного из статистических исследований, имеет наибольшее количество пользователей в мире.

● MasterCam. Популярная CAD/CAM-система для многоосевой обработки. Последняя версия – MasterCam-X7. Разработчик – компания CNC Software. Почти 170 тысяч инсталляций в мире. Имеет модуль русификации.

● SprutCAM. Разработчик – компания СПРУТТехнология (Россия). В отличие от многих существующих в мире систем, поддерживает разработку управляющего программного обеспечения для многокоординатных фрезерных станков, а также станков электроэрозионного типа, учитывая 3D-модель кинематики станка. Создает достоверную 3D-модель станка, что позволяет виртуально просмотреть будущий процесс обработки детали. Все преимущества российского разработчика: удобный интерфейс, обновление версий, поддержка, приемлемая цена, наличие справочной литературы.

● ADEM. Разработчик – компания «Омега АДЕМ Технолоджиз» (г. Москва, Россия). Многокоординатная обработка, доступная цена, поддержка, возможность обучения персонала.

● ESPRIT. Разработчик – компания DP Technology (США). Высокопроизводительная, многофункциональная, обучающаяся система среднего класса. Русифицированный интерфейс и справочная система. Лучше остальных программных комплексов поддерживает электроэрозионные станки.

Перечисленные CAM-системы – наиболее популярны, изучены и активно используются на российских предприятиях. При выборе конкретного продукта и его версии, кроме возможностей программного комплекса и его цены, следует учитывать возможности своего станочного парка, наличие «горячей» линии или других видов поддержки русскоязычных пользователей, возможность бесплатного или более дешевого обновления до новых версий.