Что такое авs пластик

Все об ABS-пластике. Свойства и характеристики

Такой материал, как abs-пластик, является довольно популярным и востребованным в производстве многих электронных приборов и техники. При этом в отличие от пластмассы данный материал владеет более высокими эксплуатационными показателями, что объясняется его повышенной стойкостью к механическим повреждениям и защищенностью от факторов внешней среды. Чем же так актуален abs-пластик, и в чем его преимущества?

ОПРЕДЕЛЕНИЕ

ABS пластик (Акрилонитрилбутадиенстирол) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров).

Благодаря сочетанию бутадиена и акрилонитрильных материалов со стиролом пластик листовой abs обладает высокими свойствами прочности и эластичности. Таким образом, он может выплавляться в наиболее сложные формы и при этом не терять своих эксплуатационных показателей. Поэтому abs-пластик является одним из самых применяемых в производстве и хозяйстве материалов. Кстати, в промышленности он встречается в виде однородных гранул. На их основе компании и фирмы производят различные композиты, относящиеся к классу специальных полимеров.

СВОЙСТВА

Термические, оптические, механические свойства АБС-пластика_ твёрдый, вязкий при температуре до 40°С, обладает ограниченной устойчивостью против атмосферных воздействий, незначительным водопоглощением. Обычный АБС-пластик выдерживает кратковременный нагрев до 90 — 100 оС, т.н. «теплостойкий АБС-пластик» — до 110 — 130 оС.

Максимальная температура длительной эксплуатации: 75 — 80 оС (теплостойкие марки: до 90 — 100 оС). Дает блестящую поверхность (имеются специальные марки с повышенным и пониженным блеском).

Обладает высокой стойкостью к ударным нагрузкам по сравнению с полистиролом общего назначения (GPPS), ударопрочным полистиролом (HIPS) и другими сополимерами стирола. Износостоек. Механические свойства меняются в широких пределах в зависимости от состава сополимера.

Среди основных минусов данного материала стоит отметить его невысокую устойчивость к воздействию солнечных лучей, что может привести разве что к обесцвечиванию поверхности. Также в отличие от полистирола такой пластик имеет невысокие электроизоляционные свойства. Однако наличие этих недостатков не помешало ему уверенно занять лидирующие позиции в списке полимерных материалов для производства различных пластиковых изделий.

СФЕРА ПРИМЕНЕНИЯ

По прочности изделиям из пластика ABS нет равных, в подтверждение этому стали результаты испытаний на промышленном предприятии AEROKLAS. С одинаковой высоты на изделия из ABS пластика и стеклопластика был брошен один и тот же тяжелый груз. Результат оказался удивительным: стеклопластик тут же разбился в дребезги, а ABS пластик лишь деформировался, после чего поверхность даже частично вернулась в первоначальную форму.

Грибок стопы и грибок ногтевой пластины являются болезнями с самым большим процентом рецидивов. Поэтому своевременная диагностика симптомов микоза и онихомикоза поможет избежать ухудшения.

Один из самых частых вопросов в уходе за обувью это можно ли постирать кеды в домашних условиях без риска испортить их внешний вид? Можно ли стирать кеды в стиральной машине?

На данный момент педиатры разделились на два разных лагеря: тех кто ЗА стерилизацию бутылочек и сосок для маленьких детей и те кто настаивает что это не так необходимо.

АБС-пластик (акрилонитрил бутадиен стирол)

АБС-пластик (акрилонитрил бутадиен стирол) – ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Обозначения: ABS; сополимер акрилонитрила, стирола и бутадиена; АБС сополимер. Его химическая формула (C8H8)x·(C4H6)y·(C3H3N)z, а пропорции могут варьироваться в пределах 15 – 35% акрилонитрила, 5 – 30% бутадиена и 40 – 60% стирола. Ниже приведены химические формулы мономеров, из которых производится рассматриваемый пластик:

Гранулы АБС-пластика выглядят следующим образом:

Росту популярности и все более широкому распространению АБС-пластик обязан тому набору технических характеристик, которыми он обладает. Основными свойствами, влияющими на востребованность материала на рынке, являются:

Высокие показатели износостойкости и прочности в сочетании с эластичностью

Долговечность при условии эксплуатации без воздействия ультрафиолетовых лучей

Высокая сопротивляемость воздействию моющих средств и щелочных составов

Устойчивость к воздействию влаги, кислот, масел

В нормальных условиях материал не токсичен

В чистом виде имеет матовую поверхность желтоватого оттенка, но при помощи пигментных добавок может окрашиваться в любые цвета и становиться прозрачным

Легкость обработки различными методами (ручное шлифование, механическая полировка, химическое сглаживание и другое)

Высокая механическая прочность

С другой стороны, против такого количества значимых показателей выступает некоторое количество минусов материала:

Резкий, сильный запах плавящегося пластика

Сложность в использовании (для плавления необходима температура около 230°C)

Деформация по мере охлаждения (сжимание)

Расслаивание при неравномерном остывании изделия

Что касается химических свойств, то отмечается, что рассматриваемый материал растворяется в исключительном числе жидкостей: ацетон, бензол, анилин, эфир и анизол.

Далее рассмотрим основные химические происходящие в производственном цикле получения АБС-сополимера суспензионным методом.

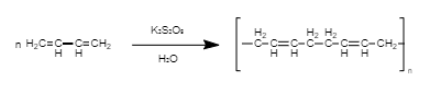

Итак, полимеризация бутадиена-1,3 происходит с образованием латекса, в присутствии инициатора персульфата калия и эмульгатора (солей жирных кислот ряда С₁₀-С₁₆.)

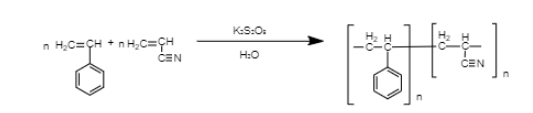

Сополимеризация стирола и акрилонитрила протекает в суспензии в процесе прививанитя к полибутадиену в присутствии персульфата калия.

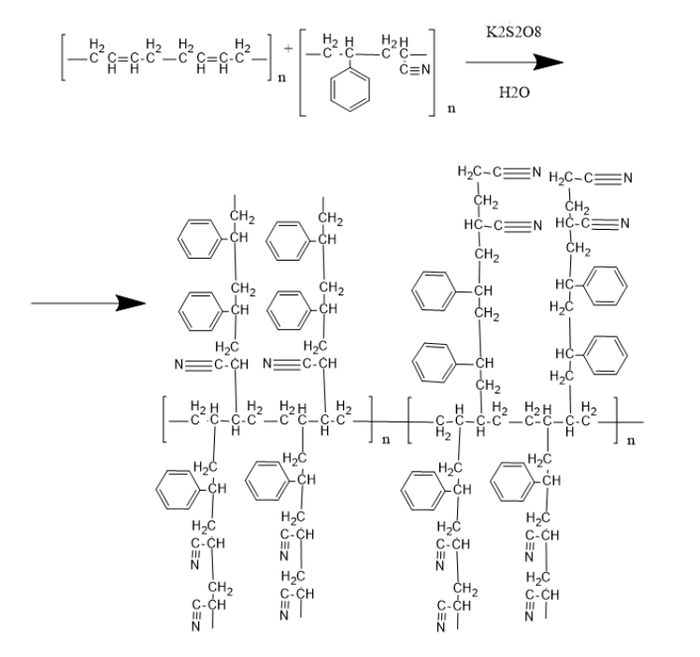

Далее осуществляется прививка сополимера стирола и акрилонитрила к полибутадиену. Готовый привитый сополимер акрилонитрилбутадиенстирола, химическая формула продукта реакции нарисована условно с упрощениями, для наглядности.

Процессы сополимеризации и полимеризации происходят в присутствии индикаторов: персульфатов и окислительно-восстановительных систем, в количестве от 0.1% до 0,5%. Эмульгаторов: солей жирных кислот и сульфокислот, от 1% до 3% при температуре 40-50ºС. В реакционную смесь добавляют регуляторы pH, регуляторы поверхностного натяжения, пеногасители (одноатомные спирты), регуляторы молекулярного веса (меркаптаны). Количество регуляторов зависит от заданных свойств полимера, условий полимеризации и колеблется от 0,1% до 0,5%.

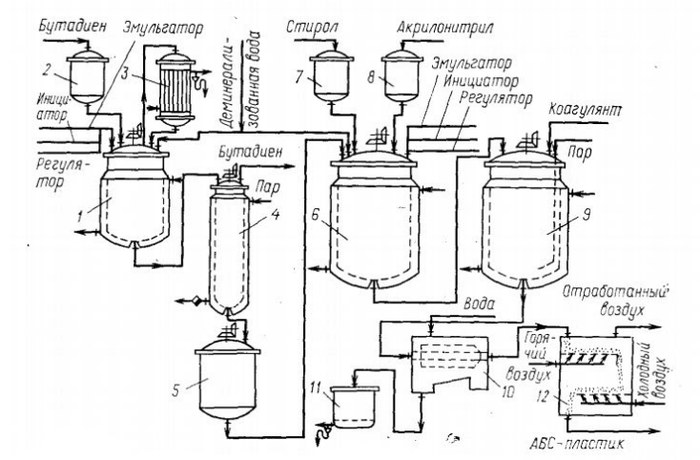

Технологический процесс производства АБС сополимера эмульсионным методом состоит из трех этапов.

Первый этап включает в себя подготовку исходного сырья, полимеризацию бутадиена, отделение непрореагировавшего бутадиена. Во второй этап входит лишь процесс сополимеризации. В третий – высаживание сополимера из латекса, отжим и промывка сополимера, сушка сополимера.

Обратимся к схеме производства АБС-пластика:

1 – реактор полимеризации;

4 – отпарная колонна;

5 – промежуточная емкость;

6 – реактор полимеризации;

12 – сушилка с кипящим слоем.

В реактор полимеризации 1, представляющем собой автоклав, снабженный рубашкой, мешалкой и обратным холодильником 3, дозируется деминерализованная вода и при перемешивании добавляется эмульгатор, добавляется водный раствор инициатора и жидкий бутадиен. Производят нагрев реакционной смеси до 50ºС и выдерживают ее в течение 5-6 часов до 75%-го превращения.

В соответствии со второй стадией проводится сополимеризация акрилонитрила и прививание к полибутадиену, получение АБС-сополимера в виде суспензии:

Далее происходит осаждение суспензии сополимера, промывка и сушка.

Образовавшуюся тонкодисперсную суспензию сополимера подают в высадитель 9, в котором под действием коагулянтов (алюмокалиевых квасцов) при нагревании острым паром до температур 95ºС происходит разрушение латекса и выделение полимера, затем масса поступает на отжим в центрифугу 10, в которой одновременно производится промывка сополимера водой. Влажный сополимер высушивается потоком азота при 120ºС в сушилке 12 кипящим слоем до остаточной влажности не более 0,4%.

Также известен способ получения АБС-сополимеров, согласно которому стирол и акрилонитрил полимеризуют в присутствии предварительно полученного латекса каучука на основе полибутадиена с образованием привитого сополимера. Процесс прививки протекает в водно-эмульсионной среде в присутствии инициатора-персульфата калия и регулятора молекулярной массы трет-додецилмеркаптана (ТДДМ) при 50 ºС в атмосфере азота до 100%-ной конверсии. К концу процесса вводят антиоксидант фенольного типа для предотвращения окислительной деструкции при сушке. Латекс полученного привитого АБС-сополимера коагулируют добавлением водного раствора хлорида кальция (коагулянт), выделившийся привитой сополимер промывают водой и сушат.

Недостатками данного способа являются длительность процесса, связанная с проведением полимеризации при низких температурах (50 ºС) и доведением конверсии мономеров до 100% (известно, что именно при высокой конверсии, особенно выше 95%, процесс полимеризации стирола и акрилонитрила резко замедляется); неприятный запах полученного привитого АБС-сополимера при температурах переработки (> 180 ºС) или при повышенных температурах эксплуатации изготовленных из него изделий, что связано с использованием при полимеризации в качестве регулятора ММ ТДДМ. Остаточный ТДДМ, являющийся достаточно высокомолекулярным соединением, и его низкомолекулярные продукты присоединения после промывки и сушки остаются в полученном АБС-сополимере.

Известен также способ получения АБС-сополимеров сополимеризацией стирола и акрилонитрила в водно-эмульсионной среде в присутствии предварительно полученного латекса полибутадиенового каучука (полибутадиен или сополимер бутадиена со стиролом) под действием инициатора радикального типа в присутствии поверхностно-активных веществ и регулятора ММ-третичного бутилмеркаптана. Процесс сополимеризации проводят при 0-100 ºС, предпочтительно при 60 ºС, в отсутствии кислорода в течение 6,5 ч. Выход сополимера 80,3%. Полученный латекс привитого сополимера коагулируют разбавленным раствором Al2(SO4)3 при 92 o C, промывают водой при комнатной температуре и сушат.

Использование в процессе в качестве регулятора молекулярной массы третичного бутилмеркаптана, который достаточно летуч (температура кипения 64,2 o C), позволяет сравнительно легко удалить его из латекса при вакуумной обработке. Поэтому полученный АБС-сополимер имеет слабый запах (4,6 балла по десятибалльной шкале).

Недостатком процесса является низкий выход сополимера (80,3%), что обусловлено необходимостью проведения процесса при достаточно низкой температуре ввиду применения низкокипящего регулятора молекулярной массы.

Естественно, в зависимости от способов производства и назначения АБС-пластиков существует большое количество их маркировок. Так, компанией ПАО «СИБУР холдинг» представлены следующие маркировки рассматриваемого материала:

Основные сведения о материале АБС

Производство

АБС пластик производится путем эмульсионной сополимеризации отдельных элементов. Процесс считается достаточно энергоемким. Для изготовления 1 тонны сырьевого пластика затрачивается около 2 тонн нефти в эквиваленте энергии и материалов. Ежегодный рост мирового производства АБС оценивается в 5,5%.

На сегодняшний день общий годовой объем производства материала во всем мире составляет 8 миллионов тонн.

Полимер выпускается в виде гранул и отдельных листов. Гранулированный пластик служит сырьем для дальнейшего точного литья различных изделий. Листовой АБС может использоваться как готовая продукция или полуфабрикат для оформления интерьеров помещений, склеивания различных моделей и форм. Пластик в листах применяется и как сырьевой материал изготовления сложных деталей методом вакуумной формовки.

Свойства

Росту популярности и все более широкому распространению АБС пластик обязан тому набору технических характеристик, которыми он обладает. Основными свойствами, влияющими на востребованность материала на рынке, являются следующие:

Применение

Из АБС пластика изготавливают большое количество автомобильных деталей, таких как внутренняя обшивка кабин, панели приборов, рукоятки рычагов переключения скоростей, ручных тормозов. Полимер широко применяется для производства корпусов домашней быттехники: пылесосов, кухонных комбайнов, телефонных аппаратов, компьютерной и оргтехники. Корпуса промышленных агрегатов, моек высокого давления, компрессорного оборудования, санитарно-технических изделий, электротехнических приборов выполняют из пластика АБС.

В последнее время все большее распространение в мире получает 3D печать. В качестве расходного материала для 3D принтеров применяется, в том числе и АБС пластик.

Для этого используется высококачественные брендовые модификации материала, поставляемые на специальных катушках. Детали, отпечатанные из этого полимера, отличаются высокой прочностью и сопротивляемостью механическим нагрузкам. Известен случай распечатки на 3D принтере огнестрельного пистолета Liberator.

Крупнейшие производители АБС пластика

Мировыми лидерами в производстве АБС пластика на сегодняшний день являются Тайвань, Япония и Южная Корея. Эти страны контролируют около 74% производства и продаж материала. Среди наиболее крупных компаний, занимающихся выпуском пластика, можно отметить: корейские LG Chemicals, Basf и Samsung Industries, тайваньские Chi Mei Corp., Dow и Formosa, а также Thechno Polimer (Япония). Из европейских производителей известны Polimeri Europe, Ineos. В России выпуском АБС пластика занимаются ОАО «Нижнекамскнефтехим», ОАО «Пластик» и ряд более мелких производителей.

Композиционные материалы на основе АБС

Пластик АБС обладает большим потенциалом для создания различных модификаций и композиционных материалов на своей основе.

Путем комбинации полимера с другими компонентами можно изменить на пластик АБС характеристики основных показателей и некоторые свойства.

Для того чтобы повысить атмосферостойкость АБС пластика в его состав необходимо добавить насыщенные эластомеры. Эффекта прозрачности можно добиться, используя в качестве добавки метилметакрилат. Путем введения альфаметилстирола рабочий диапазон температур материала расширяется до 1100С-1300С. Наиболее востребованными и распространенными композитами на основе АБС пластика являются такие:

Предлагаем также познакомится с еще одним синтетическим материалом текстолитом.

ABS-пластик для 3D-печати

Высокая прочность ABS-пластика позволяет использование в производстве несущих элементов

ABS-пластик (акрилонитрилбутадиенстирол, АБС) – ударопрочный термопластик, завоевавший высокую популярность в промышленности и в аддитивном производстве.

Отличные механические и физические свойства ABS-пластика обуславливают возможность применения этого материала для создания всевозможных объектов, имеющих практическую ценность. ABS-пластик широко применяется в автомобильной, медицинской и сувенирной промышленности, в производстве спортивного инвентаря, сантехники, банковских карт, мебели, игрушек и др.

Относительно невысокая стоимость ABS-пластика и сравнительная легкость использования в качестве расходного материала привели к высокой популярности ABS среди энтузиастов 3D-печати. ABS-пластик является одним из наиболее популярных материалов для печати методом послойного наплавления (FDM/FFF).

Безопасность ABS-пластика

ABS-пластик относительно безопасен и не предоставляет угрозы в нормальных условиях. Тем не менее, нагревание ABS приводит к выделению токсичных паров акрилонитрила, что означает необходимость элементарных предосторожностей при 3D-печати. Объем испарений, как правило, невелик ввиду относительно медленного расхода материала при FDM-печати. Для обеспечения полностью безопасных условий требуется лишь хорошая вентиляция помещения или вытяжка. Стоит также иметь в виду, что ABS-пластик вступает в реакцию с этанолом, что приводит к выделению стирола.

Не следует использовать готовые изделия из ABS для хранения горячей пищи и напитков, либо алкоголя при любой температуре.

Технические характеристики ABS-пластика

| Температура стеклования | Около 105°C |

| Прочность на изгиб | 41 МПа |

| Предел прочности на разрыв | 22 МПа |

| Модуль упругости при растяжении | 1627 Мпа |

| Относительное удлинение | 6% |

| Усадка при охлаждении | До 0,8% |

| Плотность материала | Около 1,05 г/см³ |

Стоить иметь в виду, что фактические параметры ABS-пластика для 3D-печати будут зависеть от спецификаций производителя. Во многих случаях ABS смешивается с другими термопластиками (например, полистиролом), что приводит к изменению температуры экструзии, устойчивости к определенным растворителям и пр.

Преимущества и недостатки ABS-пластика

Основным недостатком ABS-пластика можно считать относительно низкую устойчивость к прямому воздействию солнечного света. Кроме того, потенциальная токсичность материала несколько ограничивает применение в производстве игрушек, пищевой тары и медицинских инструментов.

Широкий выбор цветов наглядно демонстрируется кирпичиками Lego, производимыми из ABS-пластика

В то же время, ABS-пластик имеет целый ряд положительных качеств:

Использование в 3D-печати

Результат обработки модели из ABS-пластика парами ацетона

Печать ABS-пластиком сопряжена с определенными технологическими трудностями ввиду достаточно высокой склонности к усадке, то есть к потере объема при охлаждении. Как следствие, возможно образование деформаций и расслоение моделей. Этот момент учитывается производителями, оптимизирующими 3D-принтеры для печати ABS за счет установки подогреваемых рабочих платформ и обеспечения той или иной степени климатического контроля в рабочей камере. Некоторые методы борьбы с деформациями описаны в разделе «Как избежать деформации моделей при 3D-печати».

Помимо возможности механической обработки, ABS легко растворяется в ацетоне и в некоторых других растворителях, что позволяет производить достаточно крупногабаритные модели из составных частей путем склеивания. Кроме того, обработка готовых моделей парами ацетона позволяет сглаживать внешние поверхности и достигать полной герметичности. Подробнее об обработке ацетоном можно узнать в разделе «Обработка распечатанных 3D-моделей».

АБС Пластик что это такое и как его делают

Привет, возложу на себя ношу рассказать тебе об АБС пластиках, о их производстве, что это такое и нафиг оно нужно. И я не буду сравнивать, что лучше для печати на на 3Д принтере и какая марка стоит твоего внимания, а какая нет. Просто в общих планах, для тех кто будет когда-то писать как я курсовую работу по своей специальности в универе и тебе выпадет подобная тема. Ссылку на саму курсовую я скину в конце в ней до фига ошибок так что будь бдителен. (источник фото)

(*)- ABS пластик с добавлением метилметакрилата (основной компонент оргстекол) в следствии чего в начале абривиатуры добавилась буква M (methyl methacrylate) MABS довольно сильно распространен как филамент для 3D печати на двух экструзионных принтерах (способных печатать одновременно двумя типами пластика), нужен для получения прозрачных включений в структуре материала. [4] Требуется уточнить, что просто добавление метилметакрилатных включений в структуру модели затруднено, тем что метилметакрилат плохо приспособлен для обработки экструзией, а также не может создать монолитной структуры вследствие плохого слипания слоев метилметакрилата и абс пластика.

сам пример вставок напечатанных из MABS пластика (источник фото)

2. Получение АБС пластика

Сначала рассмотрим процесс получения с точки зрения химии, потом с точки зрения хим технологии.

Обычно АБС пластики получают суспензионным методом, и по этому мы его и рассмотрим.

Все начинается с полимеризации бутадиена 1,3, в присутствии инициатора персульфата калия, и эмульгатора (солей жирных кислот ряда С₁₀-С₁₆.)

Далее полученный латекс перекачивается в другую емкость в котором будет проходить три основные реакции сополимеризация акрилонитрила и стирола:

причем сополимеризация происходит уже «пришившись» к цепочке бутадиена и по итогу это должно примерно выглядеть так.

То что я нарисовал выше, это фантазии на тему: как выглядит готовый АБС сополимер, в реальности все несколько сложней ( хотя в этой огромной хреновине и так без 100 грамм не разберешься)

В итоге с реактора сгружают мелкую суспензию АБС сополимера промывают раствором перекиси и далее на переработку.

3. Технология производства АБС пластика.

Технологический процесс производства АБС сополимера эмульсионным методом состоит из 3х этапов:

1) Подготовка исходного сырья

2) Полимеризация бутадиена

3) Отделение непрореагировавшего бутадиена

4) Процесс сополимеризации

5) Высаживание сополимера из латекса

6) Отжим и промывка сополимера

7) Сушка сополимера

4. А ТЕПЕРЬ ПО ПОДРОБНЕЙ

Далее пойдет информация довольно тяжелая для восприятия, но если ты прям совсем прожженный технарь то это для тебя.

1 – реактор полимеризации; 2,7,8 – мерники; 3 – холодильник; 4 – отпарная колонна; 5 – промежуточная емкость; 6 – реактор полимеризации; 9 – высадитель; 10 – центрифуга; 11 – ловушка; 12 – сушилка с кипящим слоем.

Стадия 1, получение бутадиенового латекса:

Стадия 2, сополимеризация акрилонитрила и прививание их к полибутадиену, получение АБС-сополимера в виде суспензии:

Стадия 3, осаждение суспензии сополимера, промывка и сушка:

Недостатки: Длительность процесса, связанная с проведением полимеризации при низких температурах (50 C) и доведением конверсии мономеров до 100%. (Как известно, именно при высокой конверсии, особенно выше 95%, процесс полимеризации стирола и акрилонитрила резко замедляется). Неприятный запах полученного привитого АБС-сополимера при температурах переработки (> 180 C) или при повышенных температурах эксплуатации изготовленных из него изделий, что связано с использованием при полимеризации в качестве регулятора ММ ТДДМ. Остаточный ТДДМ, являющийся достаточно высокомолекулярным соединением, и его низкомолекулярные продукты присоединения после промывки и сушки остаются в полученном АБС-сополимере. При нормальных температурах сополимер имеет сравнительно слабый запах, но при повышенных температурах эксплуатации полученных из АБС- сополимера изделий, а особенно при температурах переработки (> 180 C), сополимер имеет сильный неприятный запах.

Использование в процессе в качестве регулятора молекулярной массы третичного бутилмеркаптана, который достаточно летуч (температура кипения 64,2 C), позволяет сравнительно легко удалить его из латекса при вакуумной обработке. Поэтому полученный АБС-сополимер имеет слабый запах (4,6 балла по десятибалльной шкале; образцы для испытаний запрессованы при 180 C и ориентированы в двух направлениях).

Недостатком процесса является низкий выход сополимера (80,3%), что обусловлено необходимостью проведения процесса при достаточно низкой температуре (60C) ввиду применения низкокипящего регулятора молекулярной массы.

6. Основная проблема производства АБС пластика и почему его промывают пергидролью

7.

Источники

ну самый главный источник тут мой курсач (тык)

а он собственно был создан на основе следующих источников:

Справочник по пластическим массам: том первый под редакцией:Катаева В.М. Попова Б.И., Сажина Б.И. Издание второе переработанное и дополненное. Москва: издательство”Химия” 1975 год 111с

Ударопрочные пластики/ Бакнелл К.Б. Ленинград: Химия, 1981, 87-89c.

Основные начала органической химии/ Чичибабин А. Е.,Москва., издание Государственное научно-техн. издание хим. литературы, 1963 Год, 324-326c

Патент №2 160 286 Российская федерация, МКП C08F 279/04 (2006.01) СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ: №99121746/04 : Заявл: 1999.10.15, Опубликовано: 2000.12.10/Рупышев В.Г. Клепцова Л.Г. Барболина Л.М. Иванова Т.Л. Шпитальник Ф.П. Григоров И.В. Голубцева Р.И.

Химический энциклопедический словарь, Москва.: Советская энциклопедия, 1983, с. 196, с. 406

Патент № 2044008 Российская Федерация МКП C08 L55/02 (2006.01) Крупнотоннажное производство АБС пластика: №506726/05, заявл. 22,09,1998 опубликованно 20,09,1995. ДЕДЕКЕР Марк Н.