Что способствует процессу графитизации

Графитизация

Общая информация:

При повышенных температурах карбид может полностью заменяться графитом. Скорость графитизации увеличивается с повышением температуры. Ускоряют графитизацию предварительной закалкой, деформацией, облучением. Кроме того для ускорения графитизации в сталь или чугун обычно вводят кремний или, реже, алюминий. Графитизацию чёрных (железоуглеродистых) сплавов используют при получении изделий из ковкого чугуна и графитизированной подшипниковой и штамповой стали. Графитизация стали обычно ухудшает её механические свойства (снижает прочность и пластичность). Вместе с тем графит, обладая смазочными свойствами, повышает износоустойчивость изделий. Графитизация ряда сплавов (инструментальные режущие, пружинные, котельные и др. стали) также снижает их эксплуатационные качества и поэтому является нежелательной. Приостановить графитизацию можно введением добавок (хрома, марганца и др.), которые увеличивают устойчивость карбидов. Иногда под графитизацией понимают образование графита в железоуглеродистых сплавах, не содержащих карбидов. Графит выделяется из пересыщенных углеродом сплавов при их затвердевании и последующем охлаждении.

Если графит сформирован в течение затвердевания, то это явление называют первичной графитизацией; если графит сформирован позже, путем термообработки — это вторичная графитизация.

Кроме вышеизложенного графитизацией называют непосредственно технологический процесс отжига белого чугуна таким способом, при котором некоторая часть или весь связанный углерод превращается в графит или, в некоторых случаях, часть углерода удаляется. [1]

Процесс графитизации

В железоуглеродистых сплавах в свободном виде углерод находится в форме графита. Кристаллическая структура графита слоистая. Прочность и пластичность графита низкие. Процесс графитизации начинается при температуре выше 1130°С из расплава и при содержании углерода >0,8%. Интенсивность выделения зависит от количества углерода, скорости охлаждения, давления (при кристаллизации расплава), наличия других химических элементов. [2]

Обычно под скоростью процесса графитизации в технологии определяется величина, обратная продолжительности отжига, обеспечивающего графитизацию.[3]

Процесс графитизации начинается зарождением центров графитизации. Увеличению удельного числа центров графитизации в белом чугуне способствует повышение в чугуне содержания углерода, кремния и элементов, не растворяющихся в цементите и не стабилизирующих его, рафинирование чугуна от газов и инокулирующее модифицирование, выдержка чугуна при нагреве

400°, ускоренная кристаллизация при затвердевании отливки, ускоренный нагрев и перекристаллизация (эвтектоидное превращение, закалка), деформация чугуна и др.

В процессе графитизации существенную роль играет диффузия, в первую очередь диффузия углерода.

Процессы графитизации наряду с другими фазовыми превращениями формируют структуру и свойства чугуна и поэтому представляют большой интерес для науки и практики получения этого материала. Изучению процессов графитизации посвящено много исследований. В первую очередь стоит назвать монографии К.П. Бунина, Я.Н. Малиночки, Ю.Н. Тарана и Н.Г. Гиршовича, в которых вопросы металловедения и графитизации чугуна изложены фундаментально, раскрыты механизмы многих процессов и установлены взаимосвязи технологических параметров со структурой и свойствами чугуна. Вопросы теории графитизации изложены в монографиях Н.Г. Гиршовича, В.Ф. Зубарева, И.Н. Богачёва, Ю.Г. Бобро, А.А Баранова, К.П. Бунина, Э.Д. Глебовой и М.И. Притомановой. Много работ по теории графитизации опубликовано и в периодической печати.

Структура графита в чугунах большинства отливок формируется при кристаллизации чугуна, т.е. при затвердевании отливок. Последующие процессы графитизации при остывании отливок не изменяют ни формы графита, ни характера его распределения. Только в ковких чугунах и в некоторых случаях в высокопрочных в тонкостенных отливках графит формируется после затвердевания отливок в результате графитизирующего отжига. Поэтому большой интерес к формообразованию графита проявляется в случае кристаллизации чугунов (первичной графитизации), а не графитизации при отжиге (вторичной графитизации).

Графитизация чугуна

Склонность к графитизации является фундаментальной характеристикой чугуна, определяющей подавляющее большинство технологических и эксплуатационных свойств этого материала, зависящий от того, как проходит или прошла графитизация чугуна, какова структура чугуна. Графитная фаза и графитизация является основным, наиболее существенным и одновременно наиболее просто контролируемым, а иногда и управляемым фактором (из многих, формирующих большинство свойств чугуна).

Графитизация чугуна при кристаллизации способствует повышению его жидкотекучести, формозаполняемости.

Графитизация чугуна при кристаллизации способствует и уменьшению дефектов в отливке усадочного происхождения: раковин, макро- и микропористости, утяжин. Графитизация при кристаллизации чугуна позволяет уменьшить объём прибылей. Графитизация чугуна в период кристаллизации способствует уменьшению напряжений и уменьшению трещинообразований.

Таким образом, графитизация улучшает все технологические свойства графитизируемых чугунов, за исключением тех случаев, когда отливка должна быть изготовлена из белого чугуна. [3]

Графитизация железоуглеродистых расплавов без первоначального выделения металлических фаз в условиях, близких к равновесным, происходит в заэвтектических сплавах. Графитизирующее модифицирование, способствуя созданию неравновесного состояния расплава, макро- и микрофлуктуаций, как и некоторые приёмы плавки, создают благоприятные условия для процессов графитизации и расплавов доэвтектических сплавов.

Автор обзора: Корниенко А.Э. (ИЦМ)

Процесс графитизации чугунов

Процесс графитизации чугунов

графитации в чугуне, скорость охлаждения и химический состав чугуна Людмила Фирмаль

Поскольку рост свободной энергии при образовании новых поверхностей раздела больше, чем уменьшение кристаллизации, образование графита в затвердевших чугунах происходит энергетически, а образованию графитовых ядер способствует наличие графитизированного центра-различные включения и примеси суспендируются в жидкой фазе и в аустените.

Такие мелкие частицы могут быть изготовлены из оксидов нитридов A123, SiO2, типа A1N или представлять собой неразвитые частицы графита. Параметры кристаллической решетки центра графитации должны быть близки к параметрам кристаллической решетки графита.

Чем медленнее охлаждение чугуна, тем больше развитие процесса графитации. В такой же отливке, литое железо может иметь различную структуру. В тонкие части отливки, где скорость кристаллизации и охлаждения выше, чугун имеет более низкую степень графитизации, чем в крупных. Быстрое охлаждение дает белый чугун, медленное-серый чугун. В некоторых случаях для достижения высокой твердости и износостойкости в чугунных отливках специально получают зону отбеливания.

Для этого в форму вставляется металлический холодильник, что увеличивает скорость затвердевания и охлаждения, что приводит к образованию цементита. Людмила Фирмаль

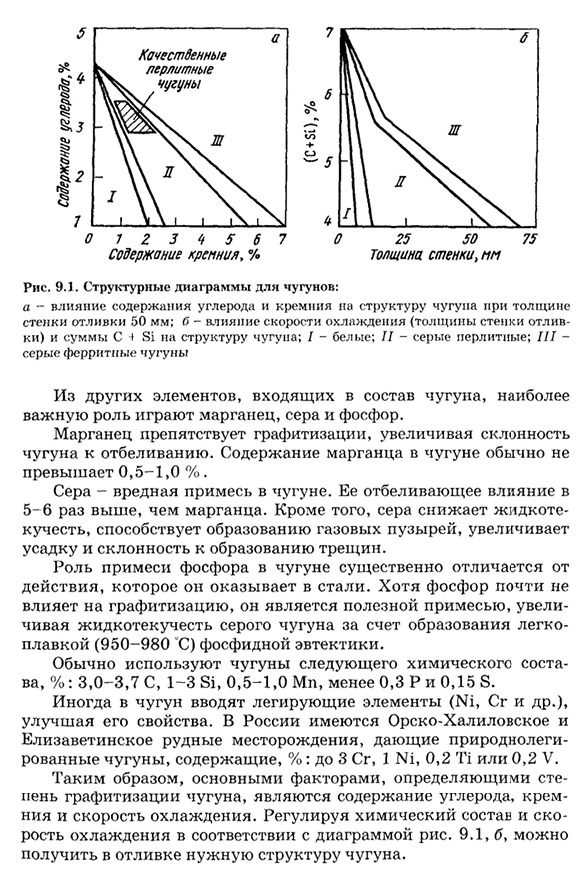

Итак, прибыв на отливку чугунного плуга, устанавливаем холодильник в том месте, где расположены отвал и носки. Из примесей, входящих в состав чугуна, наиболее сильное положительное влияние на графитизацию оказывает кремний. Содержание кремния в чугуне может составлять 0,5-4%. Если изменить содержание кремния, то можно получить чугун, который имеет совершенно другие структуры и свойства. Как использовать рисунок 9.1 можно спрогнозировать структуру по содержанию углерода и кремния, а также толщине отливки. Содержание 228crennia, ’ /*толщина стенки, Н м Рис 9.1. Конструктивные чертежи для чугуна: — влияние содержания углерода и кремния на структуру чугуна с толщиной стенки отливки 50 мм; Б-влияние скорости охлаждения (толщины стенки отливки) и температуры чугуна.

Из чугуна наиболее важную роль играют марганец, сера и другие элементы, входящие в состав фосфора. Марганец препятствует графитизации, увеличивая склонность чугуна к отбеливанию. Содержание марганца в чугуне обычно не превышает 0,5-1,0%. Сера является вредной примесью в чугуне. Его отбеливающий эффект в 5-6 раз больше, чем у марганца. Кроме того, сера снижает текучесть, способствует образованию пузырьков, увеличивает склонность к усадке и образованию трещин. Роль примесей фосфора в чугуне сильно отличается от действия, которое он оказывает на сталь. Фосфор мало влияет на графитизацию, но он является полезной примесью, которая может улучшить текучесть серого чугуна, образуя сплав (950-980 ° с) фосфидной эвтектики.

Обычно используют после химического состава,%чугуна: 3.0-3.7 C, 1-3Si, 0.5-1.0 MP, 0.3 p и менее 0.15 s. Иногда легирующие элементы (Ni, SG и др.).) Вводят в чугун, улучшая его свойства. В России имеются рудные месторождения Орско-Халиловское и Елизаветинское,%: до 3СГ, 1ни, 0. 2Ti или 0,2 В. Поэтому основными факторами, определяющими степень графитизации чугуна, являются содержание углерода в подшипнике, кремния и скорость охлаждения. Диаграмма путем регулировать химический состав и охлаждая тариф согласно диаграмме. 9.1, б, можно получить при литье желаемую структуру чугуна.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Графитизация

Более опасной формой нестабильности структуры перлитных, углеродистых и молибденовых сталей является графитизация. Под графитизацией понимается распад карбида Fe3C с выделением свободного углерода в виде графита. Процесс графитизации, связанный с распадом карбида Fe3C и выделением при этом свободного углерода в виде графита, хорошо известен для чугуна и некоторых инструментальных сталей, т. е. для железоуглеродистых сплавов с высоким содержанием углерода и для некоторых сталей с повышенным содержанием кремния.

Внимание к процессу графитизации сталей, используемых в паросиловых установках, было привлечено аварией паропровода высокого давления, происшедшей в 1943 году на электростанции Спринг–Дейл в США. Паропровод был выполнен из труб диаметром 325 × 36 мм, изготовленных из 0,5%-ной молибденовой стали. Авария произошла после 5,5 лет эксплуатации паропровода при 505°С. Одна из труб разорвалась по всему поперечному сечению вблизи сварного стыка. Исследования показали, что характер разрушения трубы – хрупкий, разрушение произошло в зоне термического влияния сварного шва на расстоянии 3–4 мм от наплавленного металла, где были созданы наиболее благоприятные условия для графитизации – соответственная температура нагрева и напряжение, а возможно и деформация. Причиной разрушения оказалось интенсивное выделение графита в виде цепочек по границам зерен. В связи с аварией было произведено обследование структуры металла действующих паропроводов высокого давления, изготовленных из 0,5%-ной молибденовой стали, на 39 станциях США. В результате обследования на 16 установках были обнаружены выделения графита в зоне сварных стыков.

На Челябинском металлургическом заводе, на паропроводе одного из котлов, изготовленном из стали 15М, работающем при 450° в течение 20 000 часов, была также обнаружена графитизация. Этот котел был поставлен США Советскому Союзу во время войны.

Графитизация – одна из форм нестабильности структуры углеродистой и молибденовой котельных сталей при рабочих температурах свыше 450° для углеродистой и 485° для молибденовой стали (0,5% Мо). Однако не каждая плавка подобного состава оказывается склонной к графитизации. Явлению графитизации, как правило, предшествует сфероидизация цементита перлита. Во всех случаях при обнаружении в стали графита имел место далеко зашедший процесс сфероидизации. Однако не всегда полностью сфероидизированные стали оказывались в то же время и графитизированными.

Стали с крупным зерном имеют меньшую склонность к графитизации, чем стали того же состава с мелким зерном. Нормализация стали от 900°С способствует ускорению графитизации по сравнению с отжигом при этой же температуре. Неравномерное охлаждение образцов при термической обработке, вызывающее возникновение остаточных напряжений, резко снижает время до начала графитизации. Сосредоточенная графитизация, большие скопления графита в виде цепочек наблюдалась в тех образцах, которые в процессе термической обработки охлаждались неравномерно. Особенностью графитизации в паропроводе высокого давления оказалось то, что местами ее наиболее интенсивного развития является зона термического влияния сварки.

В наплавленном металле сварных соединений образования графита не наблюдалось. Не обнаружено также ускоренной и предпочтительной графитизации в зоне теплового влияния сварных швов при условии, когда шов выполняется многослойным и накладывается постепенно. Отпуск стали после отжига, нормализации или сварки при 700°С в течение 4 часов отдаляет время появления графита. Процесс графитизации ускоряет предварительная холодная деформация.

Одним из основных факторов, обусловливающих склонность углеродистой или молибденовой стали к графитизации, является метод ее раскисления. Установлено, что стали, выплавленные без применения алюминия для раскисления или с добавкой алюминия не более 0,25 кг на тонну стали, практически не графитизируются. Наоборот, стали, раскисленные алюминием в количествах 0,6–1 кг на тонну, в большинстве случаев имеют склонность к графитизации. Стали промежуточного типа ведут себя по-разному. Вероятно, аналогично алюминию действуют такие элементы, как никель и кремний. Препятствуют графитизации карбидообразующие элементы – хром, титан, ниобий.

Исследования показали, что хром эффективно понижает способность стали к графитизации.

Достаточно ввести в сталь 15М или 20М небольшое количество хрома (0,3–0,5%), чтобы предотвратить или резко замедлить процесс графитизации паропроводов высокого давления в рабочих условиях. Таким образом, взамен сталей марок 15М и 20М, подверженных графитизации в процессе работы при температурах свыше 480–455°, появилась новая сталь, содержащая дополнительно около 0,5% Сr – марка 12МХ.

Графитизация

Графитизация [graphitization] — 1. Образование графита в чугуне или стали при одновременном частичном или полном исчезновении карбидов.

Графитизация идет либо непосредственно кристаллизацией графита из жидкого или твердого раствора (аустенита), либо кристаллизацией графита в результате распада предварительно выделившихся из жидкого раствора или аустенита карбидов. Непосредственно выделению графита из жидкости или аустенита способствуют охлаждение с низкой скоростью и, соответственно, малым переохлаждением и чужеродные центры кристаллизации. Образование графита путем распада карбидов происходит при большом переохлаждении и в отсутствие зародышей. При комнатной температуре процесс графитизации практически не протекает. 2. Термическая обработка в производстве графитированной продукции, заключающаяся в нагреве карбонизованных углеродных материалов по заданному тепловому режиму до высокой температуры (> 2200 °С) для получения в них структуры графита. Графитизация материалов блочного типа (электроды, аноды и т. п.) приводит к повышению их γ и X (до 80 — 120 Вт/м*К), термостойкости; улучшается механическая обрабатываемость; снижаются зольность, окисляемость, р (до 15-6 мк Ом • м). Графитизации ведут в специальных электропечах сопротивления, где керн с графитируемым материалом является нагревательным элементом:

Полезное

Смотреть что такое «Графитизация» в других словарях:

ГРАФИТИЗАЦИЯ — образование (выделение) графита в железоуглеродистых сплавах (чугун, сталь) главным образом при повышенных температурах. Графитизация обычно повышает износостойкость изделий, но иногда ухудшает некоторые другие эксплуатационные качества металла … Большой Энциклопедический словарь

графитизация — 1. Образов, графита в чугуне или стали при одноврем. частич. или полном исчезнов. карбидов. Г. идет либо непосредств. кристаллизацией графита из жидкого или тв. р ра (аустенита), либо кристаллизацией графита в результате распада предварит,… … Справочник технического переводчика

графитизация — сущ., кол во синонимов: 2 • графитирование (3) • графитование (2) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

графитизация — образование (выделение) графита в железоуглеродистых сплавах (чугун, сталь) главным образом при повышенных температурах. Графитизация обычно повышает износостойкость изделий, но иногда ухудшает некоторые другие эксплуатационные качества металла.… … Энциклопедический словарь

Графитизация — Graphitization Графитизация. Формирование (образование) графита в чугуне или стали. Если графит сформирован в течение затвердевания, то это явление называют первичной графитизацией; если графит сформирован позже путем термообработки это вторичная … Словарь металлургических терминов

Графитизация — образование (выделение) Графита в железных, никелевых, кобальтовых и др. металлических сплавах, в которых углерод содержится в виде нестойких химических соединений карбидов. При повышенных температурах карбид полностью заменяется графитом … Большая советская энциклопедия

Графитизация — MalleabiUzing Графитизация. Отжиг белого чугуна таким способом, при котором некоторая часть или весь связанный углерод превращается в графит или, в некоторых случаях, часть углерода удаляется. (Источник: «Металлы и сплавы. Справочник.» Под… … Словарь металлургических терминов

графитизация — grafitizacija statusas T sritis chemija apibrėžtis Pilkojo ketaus atrankinė korozija, kurios metu koroduoja geležis. atitikmenys: angl. graphitic corrosion; graphitization rus. графитизация … Chemijos terminų aiškinamasis žodynas

графитизация — grafitizacija statusas T sritis chemija apibrėžtis Grafito kristalizacija aušinamuose lydiniuose skylant nestabiliems karbidams. atitikmenys: angl. graphitization rus. графитизация … Chemijos terminų aiškinamasis žodynas

графитизация — grafitizacija statusas T sritis chemija apibrėžtis Organinių medžiagų terminis apdorojimas neoksiduojančioje terpėje. atitikmenys: angl. graphitization rus. графитизация … Chemijos terminų aiškinamasis žodynas

Процесс графитизации

Для управления структурой, а значит, свойствами чугуна, нужно понимать, при каких условиях углерод в чугуне будет выделятся в виде графита, при каких – в виде цементита.

Нужно знать, что более устойчивой из этих двух фаз является графит, а цементит – метастабильная фаза, которая может распасться на железо и графит (Fe3C→3Fe+Cгр).

Цементит по структуре ближе к железу, чем графит, поэтому образоваться зародышу цементита значительно легче, тогда как работа образования зародыша графита велика.

Цементит и по составу (6,67% С) ближе к чугуну, чем графит, который содержит 100%С. Из всего сказанного можно сделать вывод, что цементиту образоваться значительно легче, чем графиту. Во-первых, трудно образоваться зародышу графита, во-вторых, рост кристалла графита может идти при условии подвода атомов углерода и отвода атомов железа.

Процессу графитизации способствуют следующие факторы:

1)Медленное охлаждение расплава при кристаллизации. При ускоренном охлаждении (тонкая стенка отливки, металлическая форма, холодильники в форме) может получаться структура белого чугуна или в поверхностном слое (отбеленный чугун), или насквозь.

2)Наличие в расплаве элементов, которые ослабляют связи Fe и С; в этом случае Fe3C не образуется, и углерод выделяется в виде графита. К таким элементам-графитизаторам относятся С, Si,Cu, Ni, Al и др.

Содержание отбеливающих элементов, усиливающих связи Fe c C, должно быть уменьшено. К таким отбеливающим элементам относятся Mn, S, Cr, Mo, W и др.

3)Наличие в расплаве центров графита, роль которых играют мельчайшие частицы различных включений, примесей и самого графита. На этих частицах начинается процесс кристаллизации графита. Центры графита можно ввести, проводя процесс модифицирования веществами, которые дают центры для графита: в разливочный ковш вводят, например, ферросилиций, силикокальций. Кремний, окисляясь, дает готовые центры графита, т.к. SiO2 имеет параметры решетки, которые близки графиту. Кроме того, кремний, растворяясь в рсплаве, как бы вытесняет из него углерод, являясь активным графитизатором. В результате такого модифицирования графит становится мелким и равномерно распределенным в стальной металлической основе чугуна.

Серый чугун

Серый чугун – это сплав железа с углеродом (≥ 2,5% С) и кремнием (≥ 1%). Примесями является Mn, S, P. Кроме того, серые чугуны изготавливают легированными (Cu, Ni, Cr, Mo, Ti, Al и др.).

Для серого чугуна характерна пластинчатая форма графитныхвключений. Такая форма графита получается в чугунах, не очищенных от газовых примесей и серы, в условиях замедленного охлаждения. Чем тоньше стенка отливки, тем больше должно быть суммарное содержание C+Si, которые являются главными графитизаторами. Серые чугуны выплавляют чаще всего в вагранке, которая имеет очень высокую производительность (до 100 т/ч), но расплав чугуна загрязнен примесями и имеет пониженную температуру (до 1300-1350 0 С). Серый чугун имеет небольшую усадку (

Твердость, износостойкость и прочность серого чугуна зависит не только от формы, размеров и расположения графитных включений, но и от структуры металлической основы: наименее прочными и износостойкими являются чугуны с ферритной металлической основой. Для деталей, работающих на износ, применяется перлитный серый чугун, где не допускаются включения феррита.

Чугуны СЧ10, СЧ15 (ферритного класса) применяются для деталей неответственного назначения (крышки, шкивы и т.д.); СЧ20, СЧ25 – для станин и др. деталей станков, блоков цилиндров и т.д.; СЧ30, СЧ35 – для барабанов, шестерен, гильз цилиндров.

Для ответственных деталей машин сложной конфигурации, а также в случае работы в тяжелых условиях износа применяются высокопрочные чугуны, которые часто заменяют сталь. Преимущества чугуна по сравнению со сталью: хорошие литейные свойства (высокая жидкотекучесть, малая усадка), что удешевляет изготовление деталей, хорошая обрабатываемость резанием (графит делает стружку ломкой), высокие антифрикционные свойства (смазывающее действие графита), нечувствительность к дефектам поверхности, надрезам, чугун гасит вибрации.

Дата добавления: 2017-01-26 ; просмотров: 1642 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ