Что следует понимать под технологическим процессом изготовления детали

Технологический процесс

Технологический процесс (ТП), сокр. техпроцесс — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

Практически любой технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных (в пределе — элементарных) технологических процессов. Элементарным технологическим процессом или технологической операцией называется наименьшая часть технологического процесса, обладающая всеми его свойствами. То есть это такой ТП, дальнейшая декомпозиция которого приводит к потере признаков, характерных для метода, положенного в основу данной технологии. Как правило, каждая технологическая операция выполняется на одном рабочем месте не более, чем одним сотрудником. Примером технологических операций могут служить ввод данных с помощью сканера штрих-кодов, распечатка отчета, выполнение SQL-запроса к базе данных и т. д.

Технологические процессы состоят из технологических (рабочих) операций, которые, в свою очередь, складываются из технологических переходов.

Содержание

Определения

Технологическим переходом называют законченную часть технологической операции, выполняемую с одними и теми же средствами технологического оснащения.

Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода.

Для осуществления техпроцесса необходимо применение совокупности орудий производства — технологического оборудования, называемых средствами технологического оснащения.

Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или сборочной единицы.

Виды техпроцессов

В зависимости от применения в производственном процессе для решения одной и той же задачи различных приёмов и оборудования различают следующие виды техпроцессов:

В промышленности и сельском хозяйстве описание технологического процесса выполняется в документах, именуемых операционная карта технологического процесса (при подробном описании) или маршрутная карта (при кратком описании).

Технологические процессы делят на типовые и перспективные.

Управление проектированием технологического процесса осуществляется на основе маршрутных и операционных технологических процессов.

Этапы ТП

Технологический процесс обработки данных можно разделить на четыре укрупненных этапа:

механизированный — сбор и регистрация информации осуществляется непосредственно человеком с использованием простейших приборов (весы, счетчики, мерная тара, приборы учета времени и т. д.); автоматизированный — использование машиночитаемых документов, регистрирующих автоматов, систем сбора и регистрации, обеспечивающих совмещение операций формирования первичных документов и получения машинных носителей; автоматический — используется в основном при обработке данных в режиме реального времени (информация с датчиков, учитывающих ход производства — выпуск продукции, затраты сырья, простои оборудования — поступает непосредственно в ЭВМ).

Техпроцессы в электронной промышленности

При производстве полупроводниковых интегральных микросхем применяется фотолитография и литографическое оборудование. Разрешающая способность этого оборудования (т. н. проектные нормы) и определяет название применяемого техпроцесса.

Технологический процесс

Определение и характеристика

ГОСТ дает научно строгое, но сформулированное слишком сухим и наукообразным языком определение технологического процесса. Если же говорить о понятии технологического процесса более понятным языком, то технологический процесс — это совокупность выстроенных в определенном порядке операций. Он направлен на превращение сырья и заготовок в конечные изделия. Для этого с ними совершают определенные действия, обычно выполняемые механизмами. Технологический процесс не существует сам по себе, а является важнейшей частью более общего производственного процесса, включающего в себя в общем случае также процессы контрактации, закупки и логистики, продажи, управления финансами, административного управления и контроля качества.

Схема технологического процесса

Технологи на предприятии занимают весьма важное положение. Они являются своего рода посредниками между конструкторами, создающими идею изделия и выпускающими его чертежи, и производством, которому предстоит воплощать эти идеи и чертежи в металл, дерево, пластмассу и другие материалы. При разработке техпроцесса технологи работают в тесном контакте не только с конструкторами и производством, но и с логистикой, закупками, финансами и службой контроля качества. Именно техпроцесс и является той точкой, в которой сходятся требования всех этих подразделений и находится баланс между ними.

Описание технологического процесса должно содержаться в таких документах, как:

Технологическая карта даже для простого на первый взгляд изделия может представлять собой довольно толстый том.

Для сравнения и измерения технологических процессов серийного производства применяются следующие характеристики:

В дискретном производстве такие характеристики технологических процессов не находят применения ввиду малой повторяемости изделий и больших сроков их выпуска.

Производственная программа — представляет собой список названий и учетных номеров выпускаемых изделий, причем для каждой позиции приводится объемы и сроки выпуска.

Производственная программа предприятия складывается из производственных программ его цехов и участков. Она содержит:

Производственная программа является разделом общего бизнес-плана предприятия на каждый период планирования.

Виды техпроцессов

Классификация техпроцессов проводится по нескольким параметрам.

По критерию частоты повторения при производстве изделий технологические процессы подразделяют на:

Пример типового технологического процесса

По критерию новизны и инновационности различают такие виды технологических процессов, как:

По критерию степени детализации различают следующие виды технологических процессов:

Пример маршрутной карты

Пооперационный техпроцесс был разработан во время Второй Мировой войны в США в условиях нехватки квалифицированной рабочей силы. Детальные и подробные описания каждой стадии технологического процесса позволили привлечь к работе людей, не имевших производственного опыта и в срок выполнить большие военные заказы. В условиях мирного времени и наличия, хорошо обученного и достаточно опытного производственного персонала использование такого вида технологического процесса ведет к непроизводительным расходам. Иногда возникает ситуация, в которой технологи старательно издают толстые тома операционных карт, служба технической документации тиражирует их в положенном числе экземпляров, а производство не открывает эти талмуды. В цеху рабочие и мастера за многие годы работы накопили достаточный опыт и приобрели достаточно высокую квалификацию для того, чтобы самостоятельно выполнить последовательность операций и выбрать режимы работы оборудования. Таким предприятиям имеет смысл подумать об отказе от операционных карт и замене их маршрутными.

Существуют и другие классификации видов технологических процессов.

Этапы ТП

В ходе конструкторско-технологической подготовки производства различают такие этапы написания технологического процесса, как:

Этапы технологического процесса

Трудно с первого раза найти технологические решения, обеспечивающие и плановые сроки, и необходимое качество, и плановую себестоимость изделия. Поэтому процесс разработки технологии – это процесс многовариантный и итеративный.

Если результаты экономических расчетов неудовлетворительны, то технологи повторяют основные этапы разработки технологического процесса до тех пор, пока не достигнут требуемых планом параметров.

Сущность технологического процесса

Процессом называют изменение состояния объекта под воздействием внутренних или внешних по отношению к объекту условий.

Внешними факторами будут механические, химические, температурные, радиационные воздействия, внутренними — способность материала, детали, изделия сопротивляться эти воздействиям и сохранять свою исходную форму и фазовое состояние.

В ходе разработки техпроцесса технолог подбирает те внешние факторы, под воздействием которых материал заготовки или сырья изменит свою форму, размеры или свойства таким образом, чтобы удовлетворять :

За долгое время были выработаны основные принципы построения технологических процессов.

Принцип укрупнения операций

В этом случае в рамках одной операции собирается большее число переходов. С практической точки зрения такой поход позволяет улучшить точность взаимного расположения осей и обрабатываемых поверхностей. Такой эффект достигается за счет выполнения всех объединяемых в операцию переходов за одну остановку на станок или многокоординатный обрабатывающий центр.

Подход также упрощает внутреннюю логистику и снижает внутрицеховые расходы за счет снижения числа установок и наладок режимов работы оборудования.

Особенно важно это для крупногабаритных и сложных деталей, установка которых отнимает много времени.

Принцип применяется при работе на револьверных и многорезцовых токарных станках, многокоординатных обрабатывающих центрах.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Обработка дерева и металла

На практике одну и ту же деталь, одного и того же размера и веса, из одного и того же материала можно изготовить разными, иногда сильно отличающимися друг от друга методами.

На этапе конструкторско-технологической подготовки производства конструкторы и технологи совместно прорабатывают несколько вариантов описания технологического процесса, изготовления и последовательности обработки изделия. Эти варианты сравниваются по ключевым показателям, насколько полно они удовлетворяют:

На следующем этапе проводится сравнение этих вариантов, из них выбирается оптимальный. Большое влияние на выбор варианта оказывает тип производства.

В случае единичного, или дискретного производства вероятность повторения выпуска одной и той же детали невелика. В этом случае выбирается вариант с минимальными издержками на разработку и создание специальной оснастки, инструмента и приспособлений, с максимальным задействованием универсальных станков и настраиваемой оснастки. Однако исключительные требования к точности соблюдения размеров или к условиям эксплуатации, таким, как радиация ил высоко агрессивные среды, могут вынудить применять и специально изготовленную оснастку, и уникальные инструменты.

При серийном же выпуске процесс производства разбивается на выпуск повторяющихся партий изделий. Технологический процесс оптимизируют с учетом существующего на предприятии оборудования, станком и обрабатывающих центров. Оборудование при этом снабжают специально разработанной оснасткой и приспособлениями, позволяющими сократить непроизводительные потери времени хотя бы на несколько секунд. В масштабе всей партии эти секунды сложатся вместе и дадут достаточный экономический эффект. Станки и обрабатывающие центры подвергают специализации, за станком закрепляют определенные группы операций.

При массовом производстве размеры серий весьма высоки, а выпускаемые детали достаточно долгий срок не подвергаются конструктивным изменениям. Специализация оборудования заходит еще дальше. В этом случае технологически и экономически оправдано закрепление за каждым станком одной и той же операции на все время выпуска серии, а также изготовление спецоснастки и применение отдельного режущего инструмента и средств измерений и контроля.

Оборудование в этом случае физически перемещают в цеху, располагая его в порядке следования операций в технологическом процессе

Средства выполнения технологических процессов

Технологический процесс существует сначала в головах технологов, далее он фиксируется на бумаге, а на современных предприятиях — в базе данных программ, обеспечивающих процесс управления жизненным циклом изделия (PLM). Переход на автоматизированные средства хранения, написания, тиражирования и проверки актуальности технологических процессов- это не вопрос времени, в вопрос выживания предприятия в конкурентной борьбе. При этом предприятиям приходится преодолевать сильное сопротивление высококвалифицированных технологов строй школы, привыкших за долгие годы писать техпроцессы от руки, а потом отдавать их на перепечатку.

Программа управления технологическим процессом

Современные программные средства позволяют автоматически проверять упомянутые в техпроцессе инструмент, материалы и оснастку на применимость и актуальность, повторно использовать ранее написанные техпроцессы целиком или частично. Они повышают производительность труда технолога и существенно снижают риск человеческой ошибки при написании техпроцесса.

Для того чтобы из идей и расчетов технологический процесс превратился в реальность, необходимы физические средства его выполнения.

Технологическое оборудование предназначено для установки, закрепления, ориентации в пространстве и подачи в зону обработки сырья, заготовок, деталей, узлов и сборок.

В зависимости от отрасли производства сюда входят станки, обрабатывающие центры, реакторы, плавильные печи, кузнечные прессы, установки и целые комплексы.

Оборудование обладает длительным сроком использования и может изменять свои функции в зависимости от использования той или иной технологической оснастки.

Технологическая оснастка включает в себя инструмент, литейные формы, штампы, приспособления для установки и снятия детали, для облегчения доступа рабочих к зоне выполнения операций. Оснастка дополняет основное оборудование, расширяя его функциональность. Она имеет более короткий срок использования и иногда специально изготавливается для конкретной партии изделий или даже для одного уникального изделия. При разработке технологии следует шире применять универсальную оснастку, применимую для нескольких типоразмеров изделия. Особенно это важно на дискретных производствах, где стоимость оснастки не распределяется на всю серию, а целиком ложится на себестоимость одного изделия.

Инструмент предназначен для оказания непосредственного физического воздействия на материал заготовки с целью доведения ее формы размеров, физических, химических и других параметров до заданных в технических условиях.

Технолог при выборе инструмента должен принимать во внимание не только цену его покупки, но и ресурс и универсальность. Часто бывает, что более дорогой инструмент позволяет без его замены выпустить в несколько раз больше продукции, чем дешевый аналог. Кроме того, современный универсальный и высокоскоростной инструмент позволит также сократить время машинной обработки, что также прямо ведет к снижению себестоимости. С каждым годом технологи приобретают все больше экономических знаний и навыков, и написание техпроцесса из дела чисто технологического превращается в серьезный инструмент повышения конкурентоспособности предприятия.

Технологические процессы изготовления деталей

Конспект лекций по ТКМ

Основные понятия и определения

Установ— часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок.

Позиция— фиксированное положение, занимаемое неизменно закрепленной заготовкой совместно с приспособлением относительно инструмента или неподвижной части обору-дования для выполнения определенной части операции.

Переход— законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой.

В соответствии с ГОСТ 14.004 (ЕСТПП) различают три типа производства.

Единичное производство характеризуется широкой номенклатурой изготовляемых дета-лей и малым объемом их выпуска, что обусловливает применение универсального обо-рудования, приспособлений, измерительного инструмента и стандартного режущего ин-струмента. Здесь необходим более высокий уровень квалификации рабочих. Стоимость изделий по сравнению с другими типами производств оказывается более высокой.

Массовое производство характеризуется узкой номенклатурой и большим объемом вы-пуска изделий, непрерывно изготавливаемых в течение продолжительного времени. Это

дает возможность закрепить за рабочими местами одни и те же повторяющиеся опера-ции. Большие объемы создают предпосылки для широкого внедрения прогрессивных технологических процессов и средств их механизации и автоматизации. Для этого типа производства характерно применение специализированного и специального оборудова-ния с автоматическим циклом работы. Сравнительная стоимость продукции здесь наи-меньшая. Одним из основных условий массового производства является реализация принципа взаимозаменяемости.

Технологические процессы изготовления деталей

Как уже указывалось, технологический процесс изготовления деталей состоит из получения заготовок и последующей их обработки. Метод получения заготовок определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбирая заготовку, необходимо установить способ ее получения, указать припуски на обработку каждой поверхности, рассчитать размеры и их допуски. Окончательное решение о рациональном выборе заготовки можно принять только после технико-экономического расчета себестоимости ее получения и механической обработки.

Объемная и листовая штамповка. Используются для изготовления как заготовок, так и де-талей. Отличаются высокой производительностью и малой себестоимостью при достаточном размере партии. Штампованные заготовки весьма близки по форме и размерам к готовой детали. Специальные методы точной штамповки позволяют изготавливать заготовки, подлежащие механической обработке только по сопрягаемым поверхностям.

Литейное производство

Литьем изготавливают изделия сложной конфигурации, которые трудно получить другими способами обработки. Обычно это заготовки как общего назначения без особых требований по механическим и эксплуатационным свойствам, так и специальные, пред-назначенные для изготовления ответственных деталей ( блоки цилиндров, поршни и т.п.).

Заготовки или детали (отливки) получают заливкой расплавленного металла (расплава), нужного химического состава, в полость литейной формы, имеющей конфигурацию отливки. При охлаждении расплав затвердевает, сохраняя заданную форму.

В литейном производстве используют как разовые формы, разрушаемые при извлечении отливки, так и многократные металлические, позволяющие получить несколько десятков тысяч отливок.

3.1. Основы литейного производства

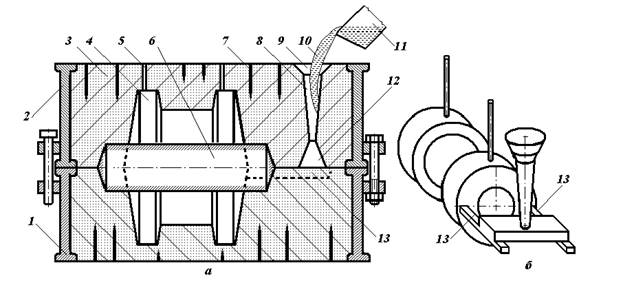

Схема процесса литья показана на рис. 3.1, а.

Жидкий металл 10 из ковша 11 заливается через стояк 8 в литейную форму 3 и через систему каналов поступает в полость 4, заполняет ее и затвердевает. В процессе заливки он вначале проходит шлакоуловитель 12, где шлак всплывает на поверхность, а затем через питатели 13, подсоединенные к дну шлако-уловителя, очищенный металл заполняет полость 4, вытесняя оттуда газообразные ос-татки через выпор 5. Для получения отверстий, полостей и других усложнений конфигурации отливок применяются стержни 6, которые устанавливаются при сборке формы.

3.1.1. Литейные материалы

При проектировании любой детали в первую очередь выбираются механические свойства сплава. При использовании отливки из выбранного материала следует дополнительно учесть и литейные свойства сплава, которые определяют возможность получения качественной отливки. К наиболее важным таким свойствам относят: жидкотекучесть, усадку, склонность к ликвации и поглощению газов.

С усадкой связаны многие затруднения в производстве отливок. При торможении усадки (выступами формы и стержнями) в отливке возникают напряжения, которые могут вызвать ее коробление или образование трещин. Горячие трещины появляются в температурном интервале кристаллизации. Трещины, возникающие в затвердевшей отливке во время ее охлаждения, называют холодными. Чаще всего, они образуются в от-ликах, имеющих большую разницу в толщине стенок, а, следовательно, охлаждающихся неравномерно.

Для снятия усадочных напряжений применяют отжиг. Отливку нагревают, не доводя до температуры солидус, и медленно охлаждают вместе с печью. При медленном охлаждении (примерно 20 о С в час) перепада температур в разных точках отливки нет, и, следовательно, все ее части будут усаживаться равномерно. Кроме того, отливки после черновой механической обработки просто вылеживаются длительное время перед окончательной обработкой.

Простейший случай ликвации связан с большой разницей плотностей компонентов. Так, при литье свинцовой бронзы в нижних частях отливки содержание свинца будет выше, а концентрация меди увеличится в верхних частях отливки.

В период затвердевания из металла выделяются газы, которые растворены в расплаве. В результате в отливке образуются газовая пористость или раковины. Источником газовых раковин может служить и сама форма при ее недостаточной газопроницаемости или при выделении ею определенного количества газов при нагреве. Газовые раковины образу-ются обычно около поверхностей горизонтально расположенных стенок отливки, а также в местах, где затруднен газоотвод.

3.1.2. Литейное оборудование и оснастка

Литниковые системы могут быть горизонтальными и вертикальными, верхними и сифонными, по разъему литейной формы и вне разъема. При использовании разовых форм литниковая система выполняется при формовке. Для этого обычно используют модели ЭЛС, которые собираются с моделями отливок и заформовываются вместе с ними. В металлических литейных формах ЭЛС выполняются в процессе изготовления формы.

При изготовлении разовых форм применяются литейные модели. Чтобы получить отливку заданных размеров и качества, наружные размеры модели увеличивают на величину при-пусков на последующую обработку и линейную усадку, предусматривают скругление уг-лов, формовочные уклоны и пр. Модели изготавливаются из дерева, пластмасс или металла. Они могут быть разъемными и неразъемными, разовыми и многократными.

В промышленности используют достаточно много разновидностей литья, которые можно классифицировать по различным признакам. Наиболее часто все виды литья делят по виду формы: одноразовые (литье в песчаные формы, в оболочковые формы, литье по выплавляемым моделям …) и многократные (литье в кокиль, под давлением, центробежное литье …). Выбор способа литья определяется типом литейного сплава, объемом производства, параметрами точности размеров, шероховатости поверхности и другими факторами.

3.2.1. Литье в песчаные формы (ЛПФ)

Формовочные и стержневые смеси. Их основой является кварцевый песок, к которому в качестве связующего вещества добавляют глину (10…15%) и воду (до 5%). Кроме указанных компонентов вводятся специальные добавки, обеспечивающие необходимые свойства формовочных смесей, а именно: высокую огнеупорность, пластичность, прочность, газопроницаемость, податливость и др.

По сравнению с формой стержни находятся в более тяжелых условиях. Поэтому стержневые смеси должны обладать более высоким комплексом свойств. Так необходимая прочность стержневой смеси достигается применением связующих крепителей, которые при сушке стержня прочно связывают частицы смеси. Для этого используют синтетические и природные смолы, отходы производства спирта, крахмала и др. Увеличение газопроницаемости обеспечивается минимальным содержанием глины. После уплотнения смеси в стержневом ящике стержни подвергают тепловой сушке.

Перед формовкой модель, состоящую из двух симметричных частей, разделяют по плоскости разъема на две полумодели. Одну из них плоскостью разъема укладывают на модельную плиту, на которой уже установлена нижняя опока плоскостью разъема вниз, так, чтобы полумодель оказалась примерно в центре. Далее монтируют питатели, а опоку заполняют формовочной смесью путем ее уплотнения. Затем опоку переворачивают и закрепляют на ней верхнюю опоку, устанавливают вторую полумодель, монтируют элементы литниковой системы (шлакоуловитель, стояк, выпоры и прибыли) и посыпают будущую поверхность разъема опок разделительным составом для уменьшения прилипания смеси к оснастке. Чаще всего для этого используют сухой мелкозернистый кварцевый песок. Такой же разделительный слой наносится и на модельную плиту вначале ручной формовки. Далее верхнюю опоку заполняют формовочной смесью путем ее уплотнения. После окончания набивки формовочную смесь накалывают душником (стальной заостренной проволокой) для создания дополнительных вентиляционных каналов. Теперь следует удалить модели стояка, выпоров и прибылей. После этого верхнюю опоку снимают с нижней, поворачивают ее на 180 о и устанавливают на заранее подготовленную ровную поверхность. Для извлечения полумодели и оставшихся моделей ЭЛС применяют специальные приспособления. Обнаруженные дефекты отпечатков отливки исправляют, наносят противопригарный состав и укладывают заранее подготовленный стержень (или стержни) в нижнюю опоку. После соединения опок образуется рабочая полость литейной формы. Ее заливка производится из ковша до заполнения самого дальнего от стояка выпора или прибыли.

Машинная формовка. Позволяет повысить точность отливок и увеличить производительность труда. Машинные способы изготовления форм находят применение во всех видах производства, включая и единичное. Существует большое разнообразие формовочных машин. По способу уплотнения формовочной смеси они делятся на встряхивающие, прессовые, вибропрессовые, пескодувные, пескометные и комбинированные. Извлечение модели из уплотненной смеси может производиться за счет поворота стола или специальными подъемниками. Конструктивно формовочные машины изготавливаются однопозиционными и многопозиционными, работающими в ручном и автоматическом режимах. На заводах массового производства (автомобильных, тракторных и др.) действуют автоматизированные формовочные линии.

Заливка и другие заключительные операции. Заливку металла в литейные формы производят, используя специальные ковши разнообразных конструкций, в которые расплав поступает непосредственно из плавильных агрегатов (вагранок, электропечей и др.) или промежуточных раздаточных ковшей. В зависимости от вида сплава и особенностей отливок температура заливаемого металла должна быть выше температуры ликвидус.

Залитые отливки охлаждаются в форме, затвердевая и остывая до определенной температуры. Для различных по массе отливок продолжительность выдержки колеблется от нескольких минут до нескольких суток. Извлечение отливок из форм (в случае разовых форм это выбивка) может быть ручное, механизированное или автоматизированное. Ручная выбивка применяется для единичного мелкого литья. Выбивка крупных отливок механизирована, а на конвейерах и автоматизирована.

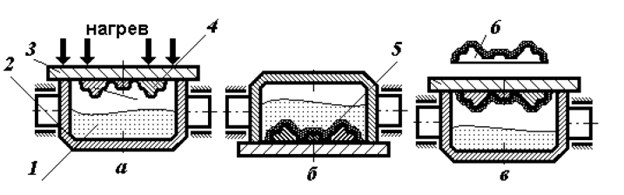

3.2.2. Литье в оболочковые формы (ЛОФ)

ЛОФ основано на применении формовочных смесей со связующим из термореактивных смол горячего отверждения. При нанесении смеси на горячую модельную плиту смола переходит из твердого в вязкотекучее состояние, воспроизводит очертание модели и затем необратимо затвердевает, сохраняя полученную конфигурацию. Толщина получаемой оболочки составляет 6…10 мм. Для реализации процесса необходимо предварительно заготовить две металлические модельные плиты, на каждой из которых установлены полумодели отливки с металлическими элементами литниковой системы.

Рис. 3.2. Схема формовки при литье в оболочковые формы:

К достоинствам ЛОФ относятся:

— малый размер брака по горячим трещинам и газовым раковинам, т.к. после заливки формы и ее прогрева термореактивная смола начинает разлагаться (при t > 450 о С), что обеспечивает, как свободную усадку отливки, так и отвод газов;

— простота механизации и автоматизации процесса;

— повышенная точность размеров (13…14 квалитеты) и качество поверхности на уровне Rz 40…10 мкм.

К недостаткам относятся: высокая стоимость и вредность термореактивных смол, сложность регенерации смесей. С помощью ЛОФ традиционно получают ответственные отливки из чугуна и стали такие, как ребристые цилиндры двигателей воздушного охлаждения, коленчатые и распределительные валы и др. Однако, в связи с вредностью и энергоемкостью процесса, его все чаще заменяют на литье в песчаные формы из холоднотвердеющих смесей.

3.2.3. Литье по выплавляемым моделям (ЛВМ)

ЛВМ основано на применении моделей из легкоплавкого состава, которые после формовки выплавляются из формы, что позволяет получать отливки сложной конфигурации с высокой точностью размеров. Модели отливок 1 (рис. 3.3, а) с элементами литниковой системы изготавливают в разъемной пресс-форме 2 запрессовкой в нее легкоплавкого модельного состава, например 50% парафина и 50% стеарина. Полученные звенья моделей собирают в блоки с моделью воронки пайкой, сваркой или механически на металлической оправке. Собранный блок окунают в сосуд с огнеупорной суспензией, содержащей около 90% тонко измельченного огнеупорного материала (кварцевого песка, корунда) и жидкого связующего (раствора гидролизованного этилсиликата). В результате на поверхности блока образуется тонкий слой суспензии 4 (рис. 3.3, в). С целью увеличения его толщины поверхность обсыпают огнеупором 5 (рис. 3.3, г). Этот процесс повторяют несколько раз, причем каждый слой высушивают горячим воздухом (рис. 3.3, д). Просушенную форму помещают в сосуд с горячей водой (рис. 3.3, е) и выплавляют модели. Далее форму сушат на воздухе, а затем помещают в металлический контейнер (опоку) и засыпают снаружи песком, который уплотняют вибрацией, что повышает жесткость формы (рис. 3.3, ж). Для упрочнения формы ее прокаливают в нагревательной печи 6 (рис. 3.3, з). Попутно происходит выгорание остатков модельного состава, которые могли бы привести к образованию газовых раковин в отливках. Раскаленная форма заливается расплавом 7 (рис. 3.3, и). Высокая температура формы обеспечивает повышение жидкотекучести расплава и получение тонкостенных отливок сложной конфигурации. После кристаллизации и охлаждения расплава форму разрушают. Остатки керамической оболочки на поверхности отливки удаляют выщелачиванием в растворе едкого натра при температуре 120 о С.

Рис. 3.3. Технология литья по выплавляемым моделям:

К достоинствам ЛВМ относят:

— возможность получения отливок самой сложной конфигурации с тонкими стенками от 1 мм, т.к. механическое извлечение моделей, способное повредить отпечаток, отсутствует, а заливка осуществляется в горячую форму;

— высокая точность размеров (8…11 квалитеты) и качество поверхности на уровне Rz 40…10 мкм, т.к. нет механического извлечения моделей и используется мелкий огнеупор;

— отсутствие перекосов в отливках, поскольку форма неразъемная.

К недостаткам ЛВМ можно отнести:

— сложность технологического процесса и, соответственно, высокая стоимость отливок;

— возможность окисления, обезуглероживания поверхностного слоя, крупнозернистость.

— газонасыщенность отливок из-за низкой газопроницаемости формы.

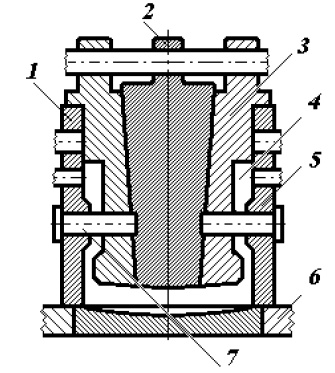

3.2.4. Кокильное литье (КЛ)

В качестве примера на рисунке (рис. 3.4) изображен кокиль для отливки заготовки поршня.

Рис. 3.4. Кокиль для литья заготовки поршня:

Он состоит из двух половин 1, 5 и нижней плиты 6. Для получения отверстий в поршне используются металлические стержни. Причем, если боковые стержни 7 под поршневой палец будут извлекаться из отливки без особых затруднений, то извлечь центральный стержень внутренней полости поршня можно только, если он разъемный. После охлаждения отливки сначала извлекается клиновая часть 2, а затем боковые 3.

Технология ЛК включает следующие операции:

— подогрев кокиля перед заливкой до 150…350 о С и нанесение защитного огнеупорного покрытия толщиной 0,3…0,5 мм (например, окиси цинка на жидкостекольном связующем при литье алюминиевых сплавов). При литье чугуна наносят достаточно толстый слой огнеупорной футеровки;

— сборка кокиля, включающая соединение его частей и установку стержней;

— заливка расплава через литниковую систему;

— кристаллизация и охлаждение отливок до заданной температуры;

— раскрытие кокиля, извлечение стержней и отливки.

К достоинствам ЛК относят:

— комплекс высоких механических свойств отливок (прочности, пластичности, ударной вязкости) благодаря образованию мелкозернистой структуры из-за высокой скорости охлаждения расплава;

— повышенные точность размеров (12…15 квалитеты) и качество поверхности на уровне Rz 80…10 мкм;

— высокая производительность в результате автоматизации и сокращения трудоемких операций приготовление смесей, формовки и очистки отливок.

К недостаткам процесса относят:

— трудность получения тонкостенных отливок из-за высокой скорости охлаждения расплава и плохой заполняемости кокиля. По тем же причинам возможно появление нежелательных структурных изменений, например отбела в отливках из чугуна;

— большие внутренние напряжения в отливках из-за значительной разности температур по сечению отливки и жесткости кокиля;

— относительно высокая стоимость кокиля.

ЛК широко применяется для получения ответственных отливок из цветных сплавов в серийном и массовом производствах.

3.2.5. Литье под давлением (ЛД)

Характерной чертой ЛД является принудительное заполнение формы расплавом под избыточным давлением. Применяемые здесь металлические формы, называемые пресс-формами, имеют более сложную конструкцию и изготавливаются более тщательно, чем кокили. Формы и стержни для ЛД делают стальными. Применение песчаных стержней исключено, т.к. струя металла под давлением может их разрушить. Для реализации процесса необходимо применение специальных машин, которые могут быть с вертикальной и горизонтальной, с горячей и холодной камерой прессования. Принципиальная схема получения отливки на машине для ЛД с холодной горизонтальной камерой прессования поршневого типа приведена на рис. 3.5.