Что измеряет тормозной стенд

Что измеряет тормозной стенд

2.3. Тормозные стенды

Для оценки технического состояния тормозных систем автомобилей на АТП и СТО в основном используют роликовые (барабанные) стенды, за рубежом, кроме того, применяют платформенные (площадочные) стенды. Из числа роликовых стендов в преобладающем большинстве используют стенды, основанные на силовом методе диагностирования.

Силовой метод позволяет определять тормозные силы каждого колеса при задаваемом усилии нажатия на тормозную педаль, измерять время срабатывания тормозного привода, оценивать состояние тормозных барабанов и накладок.

Более достоверным является инерционный метод диагностирования на специальных роликовых инерционных стендах. На них измеряют тормозной путь по каждому отдельному колесу, время срабатывания тормозного привода и замедление (максимальное и по каждому колесу в отдельности). Из-за сложности, высокой стоимости и более низкой технологичности в эксплуатации эти стенды применяют крайне ограниченно.

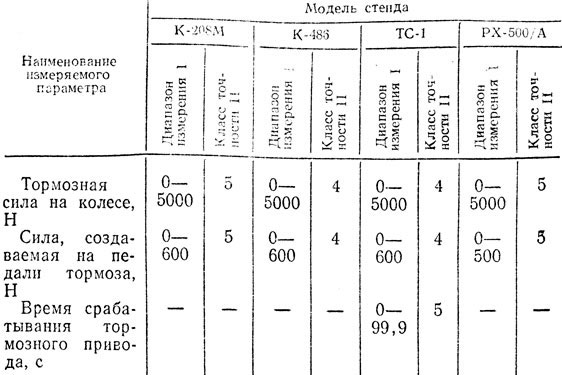

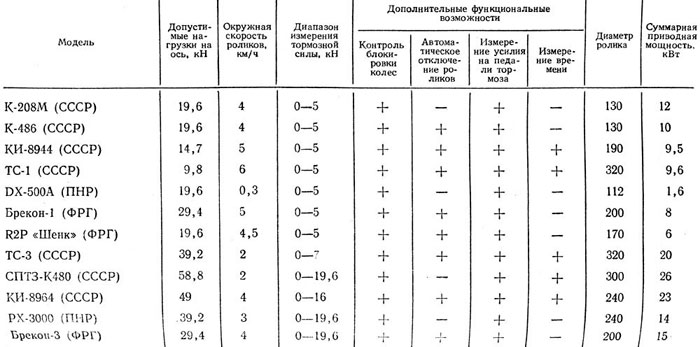

В табл. 2.10 и 2.11 приведены основные технические и метрологические характеристики некоторых силовых тормозных стендов.

Таблица 2.10. Основные метрологические характеристики тормозных стендов

Силовой роликовый стенд состоит из опорного устройства, основного (стационарного) и дистанционного пультов управления и индикации, педаметра и (при необходимости) страховочных устройств.

Таблица 2.11. Основные технические характеристики тормозных стендов

Опорное устройство силовых роликовых стендов чаще всего выполняется в виде двух независимых блоков, что позволяет удобно размещать их на осмотровой канаве, не загромождая ее и обеспечивая свободный доступ к точкам регулирования тормозных механизмов. На рис. 2.26 показан роликовый узел стенда К-208М. Состоит он из двух связанных между собой цепной передачей роликов, мотор-редуктора и силоизмерительного датчика. При измерении тормозной силы крутящий момент с выходного вала мотор-редуктора передается на ведущий и ведомый ролики. Реактивный момент корпуса мотор-редуктора воспринимается силоизмерительным датчиком, выходной сигнал которого пропорционален тормозной силе.

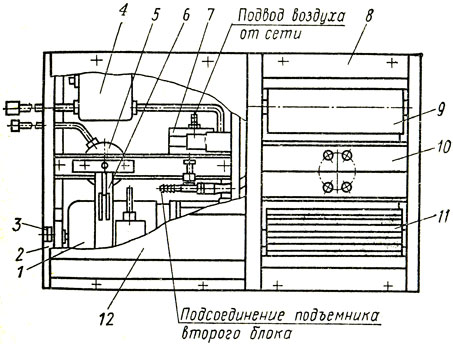

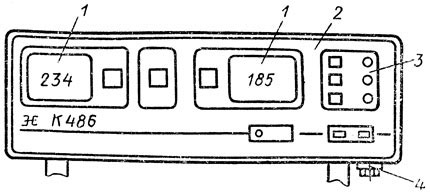

Стенд К-486 предназначен для определения эффективности тормозных систем автомобилей массой в снаряженном состоянии до 2000 кг и шириной колеи 1100-1500 мм. На стенде контролируют общую удельную тормозную силу и осевую неравномерность тормозных сил. В комплект стенда входят опорное устройство (рис. 2.27), стойка приборная с пультом управления и индикации (рис. 2.28), выносной пульт управления. Стенд может работать в двух режимах: автоматическом (производительность 20 авт/ч) и неавтоматическом (10 авт/ч).

Рис. 2.27. Роликовый узел стенда К-486: 1 — мотор-редуктор, 2 — рама, 3 — болт заземления, 4 — коробка, 5 — силоизмерительный датчик, 6 — рычаг, 7 — пневмораспределитель, 8 — трап, 9 — поддерживающий ролик, 10 — подъемник, 11 — ведущий ролик, 12 — крышка

Рис. 2.28. Лицевая панель стойки приборной стенда К-486: 1 — цифровой индикатор, 2 — лицевая панель, 3 — блок индикаторов, 4 — разъем

На компараторах 17 и 18 сигналы сравниваются с опорными напряжениями. Если их сумма больше опорного напряжения, то высвечивается табло 21 «Годен», а если их разница больше опорного напряжения, то в зависимости от знака разности высвечивается табло неравномерности левой 19 или правой 20 стороны. Если в конце испытаний срабатывает компаратор неравномерности 17,то копаратор 18 суммы возвращается в исходное состояние,а табло » Годен» гаснет.

На компараторы опорные напряжения подаются с генератора 24, который выдает три опорных напряжения. Каждое опорное напряжениеиндицируется световым табло 25,26 и 27 режимов измерения. Опорные напряжения для каждого режима диагностирования регулирубтся своим переменным резистором. Для контроля и установки опорных напряжений переключателем S1 вход прибора 15 замыкается на общий провод, а на вход платы 22 подается часть опорного напряжения, соответствующая показаниям тормозной силы на цифровом приборе.

При неавтоматическом режиме ключ S2 размыкается и световое табло, генератор и плата управления отключаются. Приборы начинают работать непрерывно, а отключение мотор-редукторов осуществляется с пульта дистанционного управления.

Привод подъемников для выезда автомобиля со стенда пневматический. При нажатии на кнопку «Подъемник» на пульте дистанционного управления срабатывает электромагнит пневмораспределителя, который соединяет воздушную магистраль СТО с пневмокамерами, в результате чего осуществляется подъем; при этом ролики стенда затормаживаются колодками. При нажатии на кнопку «Стоп» площадки подъемника опускаются под собственным весом, а колодки растормаживают ролики стенда.

Рис. 2.30. Блок роликов стенда КИ-8944:1 — рама, 2, 3 — коробки зажимов, 4 — ролик ведомый, 5 — цепь, 6 — площадка подъемная, 7 — ролик ведущий, 8 — силоизмерительный механизм, 9 — установка балансирная, 10 — крышка, 11 — ролик, 12 — трап заезда, 13 — настил, 14 — тpaп съезда, 15 — ресивер, 16 — воздухораспределитель, 17 — уравновешивающий механизм

Стенд РХ-500А стационарного типа, позволяет измерять тормозные силы на колесах одной оси при контролируемом усилии нажатия на педаль тормоза. Стенд предназначен для диагностирования автомобилей массой до 2500 кг с шириной колеи от 1080 до 1550 мм. Стенд имеет систему сигнализации блокирования колес. при блокировании колеса автомобиля происходит уменьшение скорости вращения промежуточного ролика, в то время как скорость вращения ведущих роликов стенда остается прежней. Уменьшен 6 скорости вращения промежуточного ролика на 20-40 % приводит к срабатыванию системы сигнализации блокирования колес.

Состоит стенд из двух рам (опорного устройства), колонки управления и прибора для измерения усилия нажатия на торную педаль. Система измерения тормозных сил и усилия нажатия на тормозную педаль гидравлическая.

Стенд Мотекс-7551 в отличие от ранее выпускаемого Да Мотекс-7518 имеет тензометрическую систему измерения тормозных сил. В комплект стенда введено двухкоординатное устройство для записи значений тормозных сил в зависимости от силы нажатия на тормозную педаль одновременно по обоим колесам проверяемого моста автомобиля. Значения тормозных сил одновременно отображаются на двух аналоговых указателях.

Погрешность аналоговых приборов, а также погрешность записывающего прибора ±2,5 %.

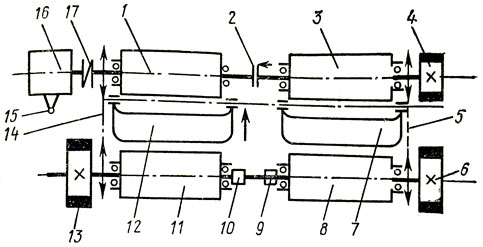

Стенд инерционного типа (рис. 2.31) имеет четыре беговых ролика: передние 1 и 3 и задние 11 и 8. Передние и задние ролики каждой пары соединены между собой механическими передачами 5, 14 (цепной, ременной, зубчато-ременной и др.). Ролики 1 и 3 соединены между собой муфтой 2, а левый передний ролик через постоянную муфту 17 соединен с электродвигателем 16, который предназначен для разгона роликов и установленных на них колес автомобиля до скорости начала торможения. На консолях задних роликов установлены маховики 13 и 6, на консоли переднего ролика 3 установлен небольшой уравновешивающий маховик 4 (его момент инерции равен сумме моментов инерции ротора электродвигателя и муфты 2). К свободным выходам валов роликов 11 и 8 подключены датчики 10, 9 (измерители частоты вращения). Между парами роликовых узлов установлены гидро- или пневмоподъемники 12, 7. Как и в силовых роликовых стендах, двигатель установлен балансирно, его статор через промежуточный рычаг воздействует на датчик 15 реактивного момента.

Рис. 2.31. Принципиальная кинематическая схема роликового узла инерционного тормозного стенда: 1,3 — ролики передние, 2, 17 — муфты, 4, 6, 13 — маховики, 5, 14 — передачи (цепная, ременная и др.), 7, 12 — подъемники, 8, 11 — ролики задние, 9, 10 — датчики частоты вращения, 15 — датчики реактивного момента, 16 — электродвигатель

Начальную скорость (не менее 40 км/ч) проверки тормозных систем автомобилей на стендах инерционного типа регламентирует ГОСТ 25478-82.

При переключении стенда на режим измерения отключаются привод роликов стенда и муфта 2. С помощью входящего в состав стенда педаметра (пневмоноги) задают требуемый режим усилия нажатия на педаль и включают запись результатов измерений.

Большинство отечественных и зарубежных тормозных стендов не имеют измерителя времени срабатывания тормозного привода, а также не обеспечивают диагностирование автомобиля в режиме реализации максимальных тормозных сил, т. е. испытание тормозов осуществляется без нагрузки.

Опытный образец измерителя, разработанный филиалом НАМИ (рис. 2.32), предназначен для использования в составе стендов РХ-500А и Мотекс-7518.

При нажатии на педаль тормоза сигнал, усиленный усилителем педали, поступает на пороговые усилители начала и конца нажатия, вырабатывающие сигналы начала и окончания нажатия на педаль. Сигнал начала нажатия поступает на электронные выключатели и открывает поступление временных импульсов на счетчики. Одновременно сигнал начала нажатия поступает на счетчик темпа и открывает счет времени нажатия на педаль. Сигнал с порогового усилителя окончания нажатия такта поступает на счетчик темпа. Если к этому моменту времени счетчик успеет отсчитать заданное время (20 мс), включается индикатор нарушения темпа нажатия. Если темп выдержан, схема продолжает работать.

Сигналы датчиков торможения усиливаются соответствующими усилителями и поступают на соответствующие сравнивающие входы компараторов. При достижении уровня сигнала, равного уровню сигнала на входе установки, компараторы переключаются и подают сигналы выключения на электронные выключатели, при этом счет времени останавливается и на индикаторах высвечивается время срабатывания тормозов (время от начала нажатия тормозной педали до достижения тормозящим колесом нормативного тормозного усилия). Кроме того, при срабатывании хотя бы одного из компараторов через элемент ИЛИ подается сигнал запуска на аналого-цифровой преобразователь (АЦП), где сигнал усилия педали преобразуется в цифровую форму и через электронный переключатель поступает на счетчик силы, при этом на индикаторе силы высвечивается усилие нажатия на педаль.

При диагностировании автомобиля предварительно вывешивают его колеса, на тормозную педаль устанавливают автоматическое устройство нажатия, а на испытуемое колесо навешивают тахометрический датчик частоты вращения; устройство нажатия на педаль и датчик частоты вращения подключают к измерительному устройству определения тормозных свойств автомобиля. Затем испытуемое колесо раскручивают до требуемой частоты вращения, соответствующей заданной скорости автомобиля; ведущие колеса раскручивают двигателем автомобиля, а ведомые с помощью специального устройства, входящего в диагностический комплекс.

Когда скорость вращения колеса достигнет заданного значения, срабатывает устройство нажатия на тормозную педаль и происходит торможение, в процессе которого регистрируется время срабатывания тормозного привода, время нарастания замедления в заданном интервале частот вращения колеса и тормозной путь при установившемся значении тормозной силы.

В связи с малой инерционной массой вывешенных колес процесс торможения претерпевает серьезные отклонения от дорожных испытаний. Поэтому в этих условиях диагностирования повышают скорость автомобиля (частоту вращения колеса) так, чтобы за период торможения (исключая время срабатывания тормозного привода) колесо сделало не менее одного полного оборота. Приведение результатов диагностирования тормозов рассматриваемым методом к результатам дорожных испытаний осуществляют через переводные коэффициенты для тормозного пути и замедления. При этом принимают условие линейной зависимости замедления от времени.

Виды стендов для диагностики тормозных систем автомобилей

Испытание тормозных механизмов на стендах имеет следующие преимущества по сравнению с дорожными:

— возможна раздельная проверка каждого тормозного механизма;

— возможность имитации любых дорожных условий;

— возможность стандартизации условий испытаний;

— малые затраты времени, средств и сроки окупаемости.

Тормозные стенды бывают:

Роликовые стенды подразделяются на следующие виды:

1. С различным расположением роликов (рис. 1);

2. С расположением и количеством рабочих роликов соединенных с при-

в) привод на оба ролика.

3. По способу нагружения тормозных механизмов:

— Инерционные тормозные стенды (роликовые)

На данных стендах колеса автомобиля разгоняют с помощью привода или двигателя автомобиля до скорости 30 – 100 км/ч. После чего производят торможение, привод двигателя отключается, тормозные механизмы поглощают кинетическую энергию вращающихся колес и роликов, а измерительные системы регистрируют параметры процесса торможения (инерционные датчики и тахогенераторы).

Достоинства данного стенда – приближение режимов работы тормозов при испытаниях к близким эксплуатационным условиям.

Для измерения усилия на тормозную педаль применяют депрессоры, которые устанавливаются на тормозную педаль.

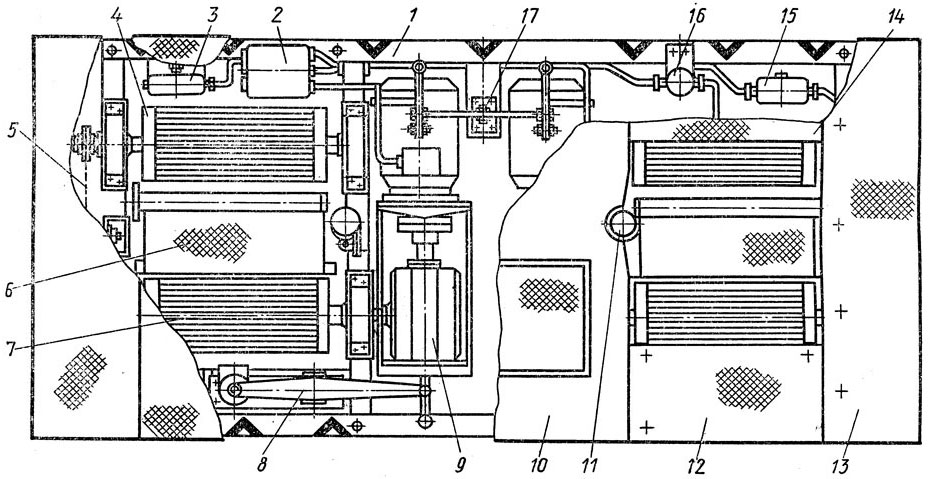

Стенд СД2М- 4ПИ (рис. 2) состоит из двух тележек, каждая из которых имеет два беговых барабана 5 и 9, инерционные массы 3 и 16, ролики-датчики 6 и 10, тормозное устройство беговых барабанов и натяжные устройства цепной передачи. Все эти детали и устройства смонтированы на одной раме. Беговые барабаны имеют рифленую поверхность. Оси барабанов и инерционных масс установлены на двухрядных сферических подшипниках. Ведущие беговые барабаны связаны между собой муфтой выключения. Между ведущими и ведомыми барабанами, а также между инерционными массами имеется цепная передача соответственно с передаточными отношениями 1 и 2,29. Беговые барабаны имеют тормозные устройства колодочного типа, приводимые в действие с помощью тормозных камер.

Между ведущими и ведомыми беговыми барабанами стенда установлены ролики-датчики 6 и 10 и выталкиватель. Ролики-датчики предназначены для измерения пути разгона, свободного качения колес (наката) и тормозного пути каждого колеса автомобиля.

Внутри каждого ролика-датчика 6 и 10 вмонтированы фотоимпульсные датчики, которые регистрируют путь разгона, наката и тормозной.

Один фотоимпульс соответствует одному обороту ролика-датчика, и, зная длину окружности последнего, на указательном приборе или по таблице легко определяется путь, проходимый автомобилем. Скорость движения автомобиля определяется с помощью тахогенератора 7, соединенного через муфту с беговым барабаном.

7 – тахометр; 8 – фиксирующее устройство; 9 – беговые барабаны левые; 10 – ролик-датчик левый; I, II – карданная передача; 13 – редуктор угловой; 14 – датчик индуктивный; 15 – карданная передача; 16 – инерционная масса левая; 17 – электротормоз; 18 – весовой механизм тормоза; 19 – пулы управления центральный; 20 – электрошкаф; 21 – жидкостный реостат; 22 – расходомер топлива; 23 – осциллоскоп.

Кроме муфты выключения 4, связывающей ведущие беговые барабаны, имеется еще одна муфта 12, установленная между ведущим барабаном и редуктором 13. Обе муфты служат для рассоединения беговых барабанов и отключения их от нагрузочного приводного устройства, т. е. от электрической машины и реостата. Приводное нагрузочное устройство – это балансирная электромашина СТЭ-55-1500, служащая для осуществления разгона (движения) автомобиля на стенде (по беговым барабанам) при неработающем двигателе автомобиля, а также для создания нагрузки на двигатель автомобиля и его трансмиссию при измерении тяговых качеств. Усилие от электродвигателя или от двигателя автомобиля к беговым барабанам передается через карданную передачу 15 (или цепь), редуктор, когда привод на правые и левые барабаны осуществляется раздельно, муфту 12. Муфты 4 и 12 зубчатые, постоянно замкнутые с помощью винтовой пружины. Выключаются муфты тормозными камерами.

Инерционные массы предназначены для имитации массы автомобиля. Мощность, затрачиваемая в обычных условиях для разгона автомобиля на стенде (когда автомобиль неподвижен), поглощается инерционными массами стенда.

При диагностировании автомобиля на стенде выполняют следующие операции.

1. Устанавливают автомобиль передними колесами на беговые барабаны.

2. Измеряют сходимость передних колес. Включают пульт управления, передачу стенда, поднимают ролики-датчики до прижатия их к шинам. Включают электромашину и реостат, доводят скорость вращения колес до 25 км/ч, при которой снимают показания на пульте управления. Затем ролики-датчики опускают.

3. Проверяют эффективность передних тормозов. Автомобиль затормаживают ручным тормозом, включают низшую передачу в коробке перемены передач автомобиля. Создают нужное давление в системе пневматического привода или усилие около 500 Н для гидравлического привода, и колеса разгоняют до скорости 34 км/ч. Включают на пульте нужные приборы и устройства, тормозят до полной остановки колес резким нажатием на тормозную педаль. На пульте управления фиксируется тормозной путь каждого колеса, полученный от роликов-датчиков.

4. Измеряют сопротивление качению передних колес. Для этого беговые барабаны разгоняют электромашиной до скорости 23 км/ч и по показаниям весового механизма определяют сопротивление качению каждого переднего колеса.

5. Устанавливают автомобиль задними колесами на беговые барабаны и закрепляют его.

6. Регулируют устойчивые обороты холостого хода двигателя с использованием пульта управления.

7. Проверяют эффективность задних тормозов так же, как передних, только задние колеса разгоняют до скорости движения автомобиля 40. 45 км/ч за счет автомобильного двигателя, а торможение осуществляют при скорости 30 км/ч, при этом разъединяют муфты 4 и 12.

8. Проверяют эффективность ручного тормоза за счет разгона беговых барабанов электромашиной до скорости 23 км/ч.

9. Определяют механические потери в трансмиссии за счет разгона беговых барабанов электромашиной.

10. Определяют путь и время разгона автомобиля при работе автомобильного двигателя. Показатели фиксируют на пульте управления стендом.

11. Определяют путь наката, расход топлива на холостом ходу и под нагрузкой, мощность двигателя.

Параметры, замеряемые стендом следующие:

— тормозная сила на колесах;

— удельная тормозная сила;

— время срабатывания привода;

— усилие на органе управления.

— Инерционные тормозные стенды (площадочные)

В основу работы стенда положен принцип прямого измерения тормозной силы с помощью силоизмерительных датчиков, установленных под измерительными платформами.

Эти стенды обеспечивают измерение тормозной силы рабочей и стояночной тормозной системы, суммарного схождения колес и дают оценку состояния подвески по амплитудам колебаний после торможения. Данный стенд легко определяет тормозные усилия на автомобилях с постоянным полным приводом и антиблокировочной системой.

В состав стенда входят (рис. 3):

1) измерительные платформы, для определения тормозных свойств и состояния подвески автомобиля;

2) устройства определения суммарного схождения колес;

3) компьютерный блок.

Рис. 3. Инерционный площадочный тормозной стенд

Датчики измеряют силу, приложенную к поверхности платформы, возникающую при торможении испытуемого автомобиля. Тормозные усилия сканируются индуктивными датчиками в течение всего времени (интервал 0,05 с) торможения и обрабатываются компьютером.

Устройство определения суммарного схождения колес состоит из двух установленных параллельно платформ – подвижной и неподвижной. Поперечное отклонение подвижной платформы под действием силы, вы званной наличием угла схождения, измеряются с помощью трансформа торного датчика и обрабатываются компьютерным блоком.

С помощью данных, полученных при испытании тормозных свойств и суммарного схождения колес и с использованием компьютерного блока, осуществляется оценка состояния подвески автомобиля.

Скорость автомобиля во время прохождения теста должна составляет 5 –10 км/ч.

Недостатком стенда являются:

— недостаточная безопасность проведения испытаний;

— необходимо место для разгона автомобиля.

Параметры, замеряемые стендом:

2) установившееся замедление;

3) удельная тормозная сила;

4) относительная разность тормозных сил на правых и левых колесах одной оси;

6) техническое состояние элементов подвески.

— Силовые тормозные стенды

Принцип работы стенда заключается в принудительном вращении колес диагностируемой оси автомобиля от опорных (ведущих) роликов и измерении сил, возникающих на поверхности опорных роликов при торможении.

Стенд обеспечивает возможность измерения веса оси во время опускания ее на опорные ролики. Опорные ролики приводятся во вращение от мотор-редукторов, и прикрепленным к ним рычагом опираются на датчики силоизмерительных систем.

Возникающие при торможении реактивные моменты передаются на тензорезисторные (индуктивные) датчики, которые вырабатывают электрические сигналы, пропорциональные тормозным силам на каждой паре роликов. Скорость вращения колес автомобиля контролируется следящими роликами, которые прижаты к колесам диагностируемой оси. Скорость вращения следящих роликов контролируется датчиками проскальзывания.

Сигналы от тензорезисторных датчиков поступают в микропроцессорный контроллер (ЭВМ), где они автоматически обрабатываются по специальной программе обработки результатов измерений и предоставляются в виде графических и цифровых результатов на мониторе ПЭВМ.

Конструкция и программа управления стенда предусматривают измерение тормозных сил полноприводных автомобилей, не имеющих дифференциала между ведущими осями путем реверса роликовых пар.

Параметры, замеряемые стендом следующие:

— усилие на органе управления;

— время срабатывания тормозной системы;

— тормозная сила на колесе;

— удельная тормозная сила;

— относительная разность тормозных сил на правых и левых колесах одной оси;

— овальность колес диагностируемой оси.

Конструкция и программа управления стенда предусматривают:

— измерение тормозных сил полноприводных автомобилей, не имеющих дифференциала между ведущими осями путем реверса роликовых пар;

— измерение тормозных сил автомобилей оснащенных АБС, которая начинает срабатывать со скорости 5,5–7,5 км/ч.

Принцип работы стенда (рис. 4) заключается в принудительном вращении колес диагностируемой оси автомобиля от опорных роликов и измерении сил, возникающих на поверхности опорных роликов при торможении. После въезда диагностируемой оси на роликовую установку и при срабатывании левого и правого датчиков наличия автомобиля производится взвешивание оси с помощью датчиков веса. Затем приводятся во вращение опорные ролики роликовой установки. Вращение происходит с заданной скоростью (4–5 км/ч) от моторов-редукторов. Резко нажимается педаль тормоза. Возникающие при торможении реактивные моменты передаются на датчики, которые вырабатывают электрические сигналы, пропорциональные тормозным силам на каждой паре роликов. Скорость вращения колес автомобиля контролируется следящими роликами, которые прижаты к колесам диагностируемой оси.

Скорость вращения следящих роликов контролируется датчиками проскальзывания. Момент начала воздействия на педаль тормоза фиксируется кнопкой, расположенной на датчике усилия, который предназначен также для определения усилия на педаль тормоза.

Сигналы всех датчиков поступают в контроллер датчиков, расположенный на роликовой установке.

Сигналы датчиков усиливаются до необходимой величины прецизионными усилителями, преобразуются в цифровой код и поступают в микропроцессор, который производит предварительную обработку поступающей информации. По запросу от персонального компьютера микропроцессор передает полную информацию о состоянии датчиков тормозного стенда.

— Комбинированные тормозные стенды

Служат для инерционной проверки величины тормозного пути каждого колеса, тормозной силы (по замедлению), времени срабатывания тормозного привода и одновременности торможения колес, проверяют тормоза при очень малых скоростях, в силовом режиме.

Скорость вращения роликов изменяется в пределах от 0 до 100 км/ч.

Колеса автомобиля раскручиваются до любой скорости в указанных пределах электродвигателями постоянного тока. В начале торможения отключаются приводы от электродвигателей, и каждое колесо продолжает свободно вращаться. Одновременно с началом торможения включаются датчики (инерционные и силовые), показывающие величину тормозного пути каждого колеса и время срабатывания тормозов.

Инерционные датчики позволяют судить о состоянии тормоза каждого колеса по величине максимального замедления.

Для измерения усилия на тормозную педаль применяют депрессоры, которые устанавливаются на тормозную педаль.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).