Чем покрывают тормозные диски на заводе

JP Group. Диски с покрытием

Законы химии на страже чистых дисков

JP Group выпускает большой перечень тормозных дисков различных типов: вентилируемые, перфорированные и т.п. Однако, вне зависимости от типа диска, одним из главных его врагов остается коррозия. При этом требования к физическим и механическим свойствам материала для изготовления дисков очень высокие, поскольку они должны обладать высокой термостойкостью, эффективно сопротивляться истиранию и деформационным процессам. По иронии судьбы, требуемые свойства дисков сильно отличаются от тех, которые свойственны коррозионно-устойчивым сплавам.

В течение длительного времени передние тормозные диски производились из чугуна, однако стремительно развивающиеся технологии привели к тому, что теперь в производстве применяют высоколегированные сплавы никеля, хрома, кобальта, магния и ванадия, а также серый чугун высокоуглеродистого типа. Это решение позволило обеспечить исключительную износоустойчивость и термостойкость изделий. Однако слабой строной материалов по-прежнему является низкая устойчивость к коррозии, как при эксплуатации изделий из них, так и при их транспортировке и хранении.

|  |

| В компании JP Group проверили тормозные диски с покрытием в реальных условиях. Диск JP Group старого образца без покрытия и диск JP Group нового образца с покрытием. Разница понятна даже без комментариев. | |

Не вдаваясь особо глубоко в химию процесса, отметим, что электрохимическая защита обеспечивается нанесением анодных покрытий, к которым относятся и цинковые. Гидроокись цинка и карбонат цинка, возникающие на оцинкованной поверхности, преобразуются в стабильную окись цинка, которая по потенциалу благороднее железа. Скорость коррозии самого цинка в 10-30 раз меньше, чем скорость коррозии железа, причем она не изменяется за весь срок службы цинкового покрытия. Наибольшей стойкостью к коррозии обладают промежуточные слои цинкового покрытия, т.е. Fe-Zn слой.

В случае с тормозными дисками особенно ценно то, что цинковое покрытие работает даже в том случае, когда его целостность нарушена механически. В результате реакции на границе поврежденного участка образуется пленка вторичных трудно растворимых продуктов коррозии, которая перекрывает оголенный от покрытия участок. Испытаниями установлено, что защитный эффект цинка обнаруживается на расстоянии вплоть до нескольких миллиметров! Это значит, что и края рабочих поверхностей дисков, где они слабее зачищаются колодками, также остаются дольше коррозионностойкими. Дополнительно обеспечивается чистота алюминиевых колесных дисков.

Полный асортимент от JP Group

Производство и продажа элементов тормозных систем для автомобилей различных марок занимает важное место в широчайшем ассортименте компании JP Group. Более 725 артикулов тормозных дисков производятся на сертифицированных заводах в соответствии с оригинальными спецификациями. Предложение дисков JP Group покрывает 90% автопарка.

В каталоге продукции «BRAKES» от JP Group представлены все перечисленные ниже типы и конструкции тормозных дисков.

Невентилируемые диски изготовлены из сплошной пластины, на которую может быть нанесена перфорация и насечки, или слоты.

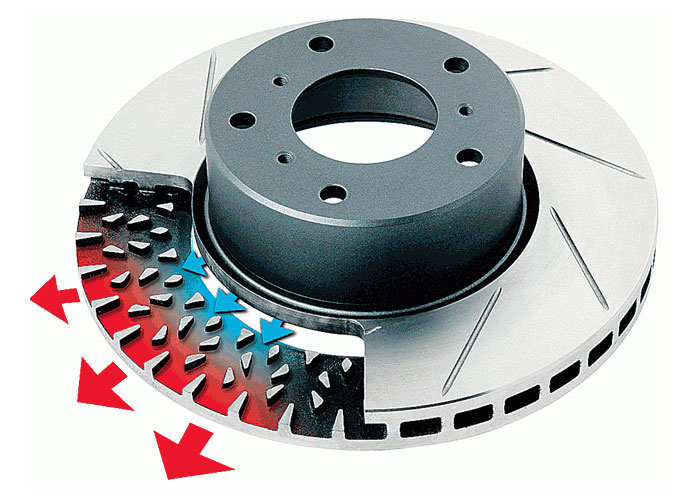

Вентилируемые тормозные диски состоят из пары пластин, между которыми имеются полости. Здесь также могут присутствовать насечки и перфорация.

Перфорированные тормозные диски могут быть изготовлены как методом сквозной перфорации, так и методом заглубленной, или глухой, перфорации.

Сквозная перфорация отличается высокой эффективностью в вопросе охлаждения рабочей поверхности диска и отвода газов вместе с продуктами выгорания. Однако этот подход снижает прочностные характеристики диска.

Заглубленная перфорация отличается от сквозного варианта тем, что диск сверлят не насквозь. Это позволяет снизить вероятность растрескивания диска и, вместе с тем, эффективно отводить образовавшиеся в результате работы газы от пятна контакта.

По типу конструкции тормозные диски можно классифицировать как составные и цельные.

Цельные диски изготавливаются из одной металлической заготовки, после чего обрабатываются до рабочей формы.

Составные диски включают в себя ступицу, изготовленную из сплава алюминия, и чугунное кольцо, которое произведено из легированной стали. Эти детали скрепляются между собой специальными болтами, исключающими произвольное раскручивание.

Выбирая лучшие тормозные диски, следует помнить, что составные диски обладают более технологичной и легкой конструкцией, которая надежно защищена от деформационных процессов. Здесь наблюдается более совершенный отвод тепла за счет использования алюминиевого сплава. Составные диски гораздо экономичнее цельных моделей, потому что при необходимости можно заменить только кольцо, что значительно снижает стоимость ремонта.

Из чего сделаны?

Также ЧПГ имеет высокую демпфирующую способность и прекрасно гасит вибрации. Именно серый чугун обладает хорошей жидкотекучестью, малой склонностью к образованию усадочных дефектов по сравнению с чугуном других типов, благодаря этому, тормозной диск, не смотря на внешнюю простоту, имеет довольно сложную конфигурацию, а внутри тела диска располагаются прямые или разнонаправленные вентилируемые каналы. Тормозные диски UBS серии Orange и серии Performance изготовлены из серого чугуна марки GG-20 (СЧ-20). Для дополнительной защиты от коррозии, производители дорогих брендов тормозных дисков покрывают свою продукцию различными антикоррозийными составами, либо окрашивают порошковыми красками. Тормозные диски UBS серии Performance покрыты антикоррозийным составом GEOMET, который нанесён на всю поверхность диска, в том числе внутри вентилируемых каналов, где особенно важно обеспечить максимальную проходимость воздушных потоков, которые часто ухудшаются с течением времени из-за коррозийных наростов.

Однако, чугун, не смотря на свои преимущества и удобства в производстве, также имеет и недостатки, которые особенно критичны там, где правят бал высокие скорости и мощные моторы – это мир супер-каров. От чрезмерных температурных перегрузок, диски из чугуна будут передавать избыточное тепло на ступицу, что приведёт к быстрому износу данного узла. Также в погоне за скоростью, производители спортивных автомобилей стараются максимально уменьшить вес, поэтому применение чугунных дисков здесь также будет под вопросом. Чтобы решить эти две проблемы, автопроизводители начали применять карбон при производстве тормозных дисков, а первопроходцами в этом направлении стали болиды Формулы-1, более того, применение карбоновых дисков позволило увеличить диапазон температурных перегрузок до 1000-1300˚С, но из-за очень высокой стоимости ($5-8тыс. за комплект из 2шт.), карбоновые тормоза так и остаются привилегированным продуктом. А также, для их эффективной работы, требуется обязательный прогрев поверхности диска.

В альтернативу карбоновым тормозным дискам, производители разработали керамические композиционные тормозные диски, которые изготавливаются многоступенчатым способом и по заявлениям производителей живут в 60 раз дольше классических чугунных дисков. Основным материалом таких дисков является комбинация кремния (керамики), углеволокна и синтетических смол. Данные диски, как и карбоновые, обладают легким весом, повышенной прочностью, но при этом не требуют прогрева. Цены на такие диски всё так же высоки, как, в общем-то, и все узлы и расходные материалы в любом супер-каре.

Brembo: диски с покрытием по УФ-технологии

Высокая степень защиты и забота об окружающей среде

Компания Brembo, мировой лидер в разработке и производстве тормозных систем для ведущих автопроизводителей, предложила первичному рынку (ОЕМ) и рынку запчастей революционные технологии покрытия тормозных дисков. Этими достижениями производитель подтвердил статус флагмана инновационных технологических решений. В производство запущена новая серия тормозных дисков, окрашиваемых материалами на основе ультрафиолетового отверждения. Такое покрытие обеспечивает диску более высокий уровень защиты, лучшие декоративные особенности, а особенности его производства вносят реальный вклад в дело охраны окружающей среды. А теперь подробнее.

Высокая антикоррозионная стойкость

По сравнению с другими покрытиями, окрашивание по УФ-технологии обеспечивают лучшую устойчивость к коррозии. Диски Brembo, окрашенные по такой технологии, в испытаниях под воздействием соляного тумана и тестировании на влагостойкость, оправдали максимальные ожидания разработчиков. А испытания на устойчивость к термическим перегрузкам подтвердили соответствие деталей высоким стандартам.

Более практичные

Как доказали испытания, благодаря нанесению покрытия на основе УФ-технологий на ребро (внешний диаметр) и ступицу диска существенно продлевается срок жизни детали. Это означает, что все видимые части диска (кроме тормозящих поверхностей, содержащихся в чистоте благодаря фрикционным контактам с тормозными колодками), полностью защищены от коррозии. Кроме того, защитный слой краски нанесен на сами тормозящие поверхности, что сохраняет диску товарный вид при его приобретении и монтаже на автомобиль. Маркировка, расположенная на поверхности ступицы этих дисков, обращена к колесному диску и расположена так, чтобы облегчить работу механику, проверяющему тормозную систему.

Эстетически совершенные

Традиционно Brembo удается сочетать инновационные и высокопроизводительные технологические решения с эстетикой и стилем. Диски, окрашенные по УФ-технологии, предназначены специально для водителей, предъявляющих повышенные требования не только к эксплуатационным характеристикам, но и к дизайну. Изделия обладают ярким металлическим эффектом и имеют привлекательный внешний вид, который сохраняется на протяжении всего срока службы.

Забота об окружающей среде: значительный шаг вперед

В последние годы качество воздуха, которым мы дышим, становится все более актуальной темой. Разработанная компанией Brembo ультрафиолетовая технология окраски дисков для комплектации OE и для поставки на рынок запасных частей – конструктивный ответ на призыв к уменьшению загрязнения окружающей среды в процессе окраски. Краски на водной основе, которые полиме-ризуются под воздействием ультрафиолетовых лучей, имеют неоспоримое преимущество – они не требуют органических растворителей в отличие от покрытий на эпоксидной основе или цинксодержащих составов. Это означает, что выброс VOCs – летучих органических соединений, наносящих вред окружающей среде и здоровью человека, – полностью исключается. Ведь в таких красках функцию растворителя выполняет вода. Следует отметить, что процесс нанесения и отверждения УФ-покрытия не требует высоких температур. Это снижает потребление энергии в производстве, а также исключает влияние термического фактора, грозящего короблением диска. Прочие покрытия, например Geomet, требуют чрезвычайно высоких температур в производстве – более 300°C.

Расширение ассортимента

В течение последних трех лет компания Brembo существенно расширила линейку тормозных дисков, окрашенных по УФ-технологии. Первоначально они применялись для автомобилей только топового сегмента. Теперь, благодаря развитию УФ-технологии, ассортимент увеличился до более чем 440 позиций, охватив большинство транспортных средств, колесящих по дорогам Европы. И что важно, в различных сегментах автопарка – от бюджетного до топового.

Как производят тормозные диски для машин премиум-брендов: изучаем завод компании Zimmermann

Германия — Мекка автомобильной индустрии. Кажется, здесь нет области или земли, где не работала бы компания, так или иначе связанная с автопроизводством. Одна из таких — немецкий производитель тормозных систем Zimmermann, который предлагает альтернативные решения для премиальных немецких производителей Mercedes, BMW, Porsche и др. Журнал «Движок» лично убедился в высоком уровне немецкого производства, приехав на завод компании в городе Зинсхайм на Skoda Kodiaq.

Напомним, что компания Zimmermann появилась в 1960‑х годах прошлого века неподалеку от Штутгарта, а потому быстро наладила сотрудничество с компанией MercedesBenz. Чуть позже, благодаря ответственному подходу и неизменному качеству продукции, сотрудничество распространилось на все немецкие автомобильные бренды. Правда, затем автогиганты начали диктовать поставщику свои условия, которые не соответствовали бизнес-стратегии Zimmermann. В итоге компания приняла решение сосредоточиться на сегменте aftermarket, где имела полную самостоятельность и свободу действий.

Однако годы взаимодействия с такими брендами, как Mercedes, BMW, Audi и Porsche, задали соответствующую технологическую планку. Потому на сегодняшний день производитель занят выпуском компонентов, которые как минимум не уступают заводским деталям, а в большинстве случаев превосходят их по качеству и характеристикам.

Основным видом продукции Zimmermann являются тормозные диски. Кроме того, в каталоге присутствуют тормозные барабаны, колодки и восстановленные оригинальные тормозные суппорты. Всего более 4 тыс. позиций, которые охватывают 96% европейских автопроизводителей, а также часть корейских, японских и американских автомобильных брендов. Более 65% продукции идет на экспорт.

Компания Zimmermann целиком расположена в городе Зинсхайм. Здесь находятся завод, склад и логистический центр, а также штабквартира со всей администрацией. Благодаря тому, что предприятие представляет собой единый организм, компании несколько десятилетий удается держать стабильно высокий уровень качества

Процесс начинается в лаборатории компании, где инженеры на специальном оборудовании готовят технические образцы для производства. В первую очередь берется оригинальный тормозной диск, с которого до последнего микрона снимаются все мерки. После чего создается серия прототипов с разными свойствами и характеристиками, которые в лаборатории начинают проходить полный цикл испытаний согласно всем имеющимся сертификатам соответствия автопроизводителя.

В этих спецификациях указаны всевозможные параметры, которым должен соответствовать тормозной диск, — от температуры нагрева и износа до времени окончательного разрушения. Из прототипов выбирается тот диск, который по результатам тестов имеет характеристики, превосходящие исходные параметры оригинальной продукции. После чего выпускается опытная партия, из которой случайным образом выбирается и отправляется на повторный цикл испытаний еще один тормозной диск.

На испытательном стенде прототип диска Zimmermann совмещается с оригинальным суппортом и оригинальными колодками, после чего проходит серия циклов имитации всех возможных вариантов торможения, а также программа имитации условий частичного или полного разрушения диска

Одной из важнейших основ качества продукции Zimmermann называет уровень литья заготовок. Самостоятельно металлопрокатом компания не занимается, а заказывает основу у тех же поставщиков, которые работают с производителем оригинальной продукции. Заготовки, конечно, тоже проверяются. Существует порядка 45 качеств исходного материала, которые должны соответствовать заданным параметрам. Большая часть используемого сырья производится в самой Германии (55%) или странах Западной Европы. Малейшее несоответствие параметров — и сырье тут же бракуется.

После всех проведенных испытаний заготовка попадает непосредственно в производственные цеха, которые делятся на линии по выпуску разных видов дисков: обычных, перфорированных или составных.

Обычные, перфорированные, составные

В процессе обработки заготовка тормозного диска теряет 20–25% материала, или до 10 кг веса. В зависимости от того, какой необходимо выпустить диск, используется разное оборудование. Например, для производства обычного диска требуется одна производственная машина, а для производства перфорированного уже две. То есть происходит два этапа обработки с процессом переворачивания заготовки. Собственно, именно поэтому перфорированные диски всегда дороже.

Кстати, уровень перфорации также влияет на производительность и цену. Например, тормозные диски Porsche имеют 160 отверстий, а потому их производство дольше и энергозатратнее.

Последним этапом перед упаковкой является покрытие дисков Zimmermann специальной краской с алюминием в составе, что защищает диски при транспортировке и эксплуатации. Она автоматически стирается с тормозных поверхностей при использовании и не требует предварительного удаления.

Каждый тормозной диск маркируется. Первые четыре цифры — это номер, указывающий, для какого автомобиля он выпущен, дальше — номер заводской смены, то есть кто конкретно и когда его сделал, и в конце — минимально допустимая толщина

На заводе Zimmermann высокий уровень автоматизации производства, однако процесс организован по-другому, нежели у конвейерных поставщиков, коим компания сама когда-то была. Главным отличием является то, что OEM-поставщик заточен под выпуск малого количества видов продукции, но делаются они огромными партиями. Zimmermann, наоборот, имеет возможность выпускать огромное количество вариантов и видов тормозных дисков, но не очень большими объемами, а иногда и мелкосерийными партиями вплоть до 500 штук для эксклюзивных авто. Таким образом, сделана ставка на гибкость производства, когда компания может оперативно перестроиться под любого партнера и быстро реагировать на появление на рынке новых моделей автомобилей.

У компании Zimmermann мизерный процент брака. Где-то 1,5% отсеивается на этапе заготовок, и еще 0,07% отбраковывается уже в виде готовой продукции

Отдельная линия отведена производству составных тормозных дисков. Их принципиальное отличие заключается в использовании разных материалов для разных частей диска: стальная или алюминиевая ступица специальным образом соединяется с чугунной тормозной поверхностью.

Преимуществ у таких дисков два. Во‑первых, составной диск заметно легче, что дает выигрыш как по весу авто в целом, так и отдельно по неподрессоренным массам, которые влияют и на работу подвески. Второе преимущество заключается в лучшей термоустойчивости и общем распределении тепла, благодаря чему улучшаются непосредственно тормозные свойства.

Подобные диски, например, штатно устанавливаются на Mercedes-Benz S-class и BMW поколения F. Причем в дисках для Mercedes Zimmermann использует свою запатентованную разработку, которая отличается от мерседесовской именно системой крепления ступицы к тормозному диску.

Отдельный цех на заводе отдан под производство тормозных колодок. Идея дополнить предложения этой группой товаров появилась в 2012 году. Сначала был создан исследовательский центр, а затем и небольшое производство, главным образом для BMW и Porsche.

Его цель — реализовать конструкторские разработки, понять и наладить процесс производства в принципе, а также предложить клиентам комплексный продукт, максимально подходящий его потребностям.

У компании Zimmermann несколько линеек продукции, каждая из которых отвечает своим задачам. Серия Standart максимально соответствует оригиналу. Серия Sport — для легкого тюнинга: это диски с улучшенными свойствами (перфорированные и слотированные), установка которых не требует переделки тормозной системы.

Новинка в этой группе — слотированные диски серии Black Z с черным антикоррозионным покрытием и насечками в виде буквы Z. Эти диски испытывались больше года на гоночном болиде Porsche Cayman S на треке Нюрбургринг и получили самые высокие оценки пилотов суперкара, которые неоднократно занимали там призовые места.

На вершине гаммы — двусоставные тормозные диски серий Formula Z, Formula F и Formula S, объединенные в линейку FusionZ

Каков итог?

Принципиально что-то менять в успешном бизнесе и сильных позициях на рынке Zimmermann не планирует. Согласно тенденциям компания будет внедрять экологические методы производства, а также оптимизировать бизнеспроцессы. По словам представителя руководства компании Райнера Мерца, основная задача — соответствовать тому автопарку, который сегодня представлен на рынке. Обеспечение текущих потребностей для клиентов куда важнее, чем рассуждения о будущих разработках. А клиент, как говорится, всегда прав.

Производство тормозных дисков – есть ли предел совершенству?

Ежегодно сообщается о новых рекордах продаж автомобилей по всему миру, однако эти результаты не охватывают все регионы земного шара в равной степени. Наряду с авторитетными автомобильными производителями на мировой рынок приходят новые компании, которые стремятся экспортировать свою продукцию на внешние рынки. Необходимо отметить, что сегодня у всех фирм, которые производят автомобили для разных рынков сбыта, стремительно развивается локализации комплектующих.

В то же время в индустриально развитых государствах, из-за насыщения внутренних рынков, появились свободные производственные мощности. Стремительно растёт конкуренция, а вместе с ней и ценовое давление, которое сказывается на производстве комплектующих. Не является исключением и производство автомобильных отливок (к примеру, производители тормозных дисков и тормозных барабанов часто вынуждены разрабатывать новые стратегии, направленные на повышение эффективности производства).

В современных рыночных условиях ценовое давление для литейного производства не является чем-то новым. Сегодня необходимо постоянно переориентировать производство на новые модели и оптимизировать каждый отдельно взятый производственный этап в технологии литья. Однако, стоит отметить, что того, кто однажды выбрал определённую технологию формовки, очень трудно переубедить от неё отказаться. Очень часто такая позиция основана на неподтверждённых слухах и неаргументированной информации о разных технологиях формовки.

В связи с тем, что рынок комплектующих достаточно большой, достаточно сложно посчитать, к примеру, объемы реализации тормозных дисков в мире. Однако на основании некоторых рыночных данных, а также информации от постоянных поставщиков автомобильной промышленности известно, что в настоящее время в мире производится около 6,5 млн. тонн тормозных дисков в год. При этом их производство осуществляется на без-опочных формовочных машинах с вертикальной полостью разъёма либо опочных формовочных машинах с горизонтальной полостью разъёма. В некоторых случаях встречается литьё в формы, изготовленные вручную. В процессе производства тормозных дисков и барабанов задействовано 149 формовочных машин DISAMATIC и 6 установок DISA MATCH на 91 литейном производстве. Доля производства тормозных дисков в мире и доля производства тормозных барабанов на машинах DISAMATIC в настоящее время составляет около 3, 5 млн. тонн в год (рис. 1). География машин DISAMATIC в производстве таких отливок приведена в таблице 1.

Рисунок 1: Тормозные диски для грузовиков, произведенные на оборудовании DISAMATIC

Из таблицы можно видеть, что предпочтения способов формовки при изготовлении тормозных дисков варьируются от континента к континенту.

Из 50 формовочных машин, которые эксплуатировались в производстве тормозных дисков, 2/3 были поставлены в Азию, что является очевидным признаком развития рынка.

В то же время, когда речь заходит о новых инвестициях, приходится оценивать в первую очередь затраты в будущее производство.

Капитальные затраты

Экономия электроэнергии

Сокращение энергозатрат в литейном производстве уже много лет играет важнейшую роль. До сих пор стремление снизить энергозатраты было сосредоточено в первую очередь на самом энергоемком участке – плавления. Несмотря на то, что потребление энергии при формовке составляет всего лишь 8-12% от всей энергоёмкости производства, это также является хорошей возможностью для оптимизации. Энергопотребление распределяется между процессом приготовления формовочной смеси и самой формовочной линией. Таким образом, энергозатраты на технологию формовки составляют только часть, которая в зависимости от типа машин может составлять от 30 до 55%.

С учетом критерия легкости использование мощных вертикальных формовочных линий значительно снижает расход энергии (таблица 2). В этом случае следует проанализировать числовое выражение среднего годового потребления – киловатт на тонну годных отливок. Для повышения эффективности производства тормозных дисков литейные цеха должны работать в три смены. Если же соотнести годовой временной цикл производства и фактическое энергопотребление формовочного оборудования (состоящего из формовочной машины, стержнеукладчика, заливочного участка и охладительного конвейера) с годным количеством отливок в тоннах, то можно с уверенностью достичь энергопотребления равного 10 кВт/ч. С таким показателем технология DISAMATIC однозначно лидирует среди других формовочных технологий, так как эффективное энергопотребление на опочных формовочных линиях составляет только 20 % от аналогичного параметра формовочных линий DISAMATIC.

Рисунок 2: Литники DISA 270-A

Среднее потребление мощности в кВт

Общая потребляемая мощность в кВ ·А

Таблица 2: Общая потребляемая электрическая мощность формовочных линий DISAMATIC

Производство тормозных дисков и тормозных барабанов требует максимально возможных результатов при одновременно низких затратах. Формовочное оборудование DISAMATIC как нельзя лучше отвечает данным требованиям. Это оборудование простое в эксплуатации и работает на двух приводах: один – для формовочной машины, а другой – для конвейера участка заливки и охлаждения. Вертикальная плоскость разъёма создаёт дополнительные опции литниково-питающей системы, а также вентиляцию потенциальных мест образования газо-усадочных раковин в полости разъёма. Также устройство для накалывания вентиляционных отверстий либо сверлильные приспособления не нужны. Сам технологический процесс производства осуществляется в большинстве случаев с одной линией охлаждения. Поперечные перемещения и необходимые для него приводы также отсутствуют. Нет необходимости выталкивания форм, поскольку не применяются опоки, что упрощает выбивку отливок, а также отделение от формовочной смеси. Возврат и очистка палет и опок также не нужны. Только отсутствие этих затрат на дополнительное оборудование и инструменты, которые необходимы в опочных формовочных линиях, снижают капитальные затраты. Необходимо отметить, что инвестиции в опоки и палеты в некоторых случаях могут превышать инвестиции в оборудование DISAMATIC. Разумеется, все дополнительные расходы сказываются на себестоимости отливки.

При анализе инвестиционных затрат, производительной интенсивности энергопотребления, доступности технического обслуживания, ценовые преимущества, конечно, на стороне технологии вертикальной формовки. Не менее важным аспектом является само технологическое оборудование, обеспечивающее выход годных отливок высокого качества.

Рисунок 3: Модельная плита для DISA 240-C

Технологическое оборудование

Высокая скорость формовки линий DISAMATIC является одним из важнейших преимуществ. Правда, скорость формовки определяет и очень короткое циклическое время заливки в форму. Для того, чтобы, с одной стороны, использовать полную мощность линии, а с другой стороны, заливать литейные формы необходимо использовать соответствующие литниково-питающие системы с низкой металлоёмкостью, но, рассчитанные на высокие скорости заливки, что формирует экономию на выходе годных отливок. Известно, что высокие скорости заливки были причиной большего количества брака. На выставке GIFA 2011 компанией DISA была представлена система двойной подачи форм, которая увеличивает время остановки формы за счёт одновременной заливки двух форм. В то же время многие поставщики литейного оборудования предложили свои решения двойной подачи.

Благодаря этой новой разработке повышается производительность, которая может быть использована в различных направлениях. Более длительное время заливки способствует сокращению объёма литниково-питающей системы, это даёт возможность высвободить место для дополнительного размещения отливок в форме. Благодаря более длительной остановке формы при одновременной заливке двух форм можно избежать ограничений в производительности линии из-за заливки. Таким образом, можно беспрепятственно залить дополнительные формы и в целом сократить количество брака отливок. Аналогичным образом возможна частичная комбинация обоих преимуществ. Эти преимущества представлены в таблице 3.

Количество тормозных дисков в форме

Диаметр тормозных дисков в мм

Время заливки в сек.

Скорость заливки в кг./сек.

Необходимая производительность плавки т/ч

Количество тормозных дисков в час

Энергозатраты на формовочной линии кВт/т

Производительная плотность т/м2

Таблица 3: Пример повышения производительности DISA 270-A посредством использования двойной подачи

Необходимо отметить, что если характер дефектов отливок принципиально различается в зависимости от технологии вертикальной либо горизонтальной формовки, доля брака примерно одинаковая. Если при вертикальной формовке проявляется микропористость, то при горизонтальной формовке – это усадочные раковины. Каждому опытному литейщику знакомы эти проблемы из личного опыта работы по той или иной технологии формовки, и он знает пути их устранения.

После обработки и установки тормозных дисков на автомобиль невозможно распознать различия в технологии изготовления. Один ведущий автомобильный концерн подтвердил, что на протяжении длительной эксплуатации не было выявлено качественных различий тормозных дисков, произведённых на вертикальной либо горизонтальной формовке.

Двустороннее уплотнение литейной формы над модельной плитой обеспечивает максимальную твёрдость формы на её поверхности, однако ближе к центру кома формы эта твёрдость снижается. Это естественное преимущество процесса вертикальной формовки на горизонтальной опочной формовочной линии может достигаться посредством дополнительных затрат на интегрирование вторичной наполнительной рамки на опоре модельной плиты. Вторичная наполнительная рамка используется для уплотнения формы в приграничных областях.

В опочных линиях необходимо оборудование для соединения нижней и верхней полуформ. При этом возникает опасение смещения при механических колебаниях в процессе сборки. Необходимо постоянно контролировать износ штырей и втулок во всех опоках. В вертикальной линии полученная форма напротив перемещается при помощи модельной плиты из формовочной камеры и соединяется сразу с предшествующей формой. Исключение смещения формы, ровно как и более высокие затраты на очистку в последующих процессах значительно сокращается. Для отвода газов из формы во время заливки в вертикальном процессе достаточно выпоров, смонтированных на модельной плите, которые сообщаются с верхней поверхностью формы. Повреждение формы при выполнении наколов либо сверлении выпоров также исключается.

Рисунок 4: Робот для укладки стержней на DISAMATIC