Чем паять твердосплавные пластины

Напайки твердосплавные. Напайка твердосплавных пластин.

Напайки твердосплавные. Напайка твердосплавных пластин.

3-й ЭТАП — НАПАЙКА ПЛАСТИНОК.

Этот этап является наиболее ответственным, так как при неправильном его проведении, во время работы резца, пластинки твердого сплава могут отскакивать или ломаться, вследствие образовавшихся при напайке трещин.

ПРИПОИ.

Припои, применяемые для напайки пластинок твердого сплава, должны иметь температуру плавления на

300° выше температуры, возникающей в процессе резания, сохранять прочность и пластичность при температуре резания, обладать хорошей жыдкотекучестью и обеспечивать быстрый отвод тепла от пластинки твердого сплава к стержню резца.

Рекомендуется применять следующие припои:

| Наименование припоя | Состав | Температура плавления | Область применения |

| Медно-никелевый (мельхиоровый) | Медь — 68.7% Никель — 27,5% Алюминий — 0,8% Цинк — 3,0% | 1170° | Для работ с большими нагрузками и нагревом режущей части инструмента до 900° |

| Электролитическая медь | Медь — 99.9% Примеси — 0,1% | 1083° | Для работ с большими нагрузками и нагревом режущей части инструмента до 700° |

| Латунно-никелевый | Медь — 68,0% Цинк — 27,0% Никель — 5,0% | 1000° | |

| Латунь Л—62 | Медь — 62.0% Цинк — 38,0% | 900° | Для работ со средними нагрузками и нагревом режущей части инструмента до 600° |

| Серебрянный ПСР-45 (ОСТ—2982) | Серебро — 10% Медь — 53% Цинк — 37% | 720° | Для припайки пластинок из высокотитановых твердых сплавов марок Т30К4 |

ФЛЮС.

Чтобы обеспечить хорошую смачиваемость и растекание припоя по поверхностям спаиваемых деталей, для удаления окислов и предохранения от окисления, применяют флюс.

В качестве флюса рекомендуется бура, которую нужно предварительно расплавить, истолочь и просеять через мелкое сито. Хранить буру нужно в закрытых сосудах, предохраняющих ее от влаги и загрязнения.

Бура применяется либо в виде порошка, либо в виде пасты, состоящей из трех весовых частей буры и двух частей вазелина.

Латунные припои паяют с флюсом, который состоит на половину из борной кислоты и на половину из буры. Температура плавления таких флюсов 750 ºС.

При напайке серебряными припоями следует применять флюс, состоящий из 43% фтористого кальция и 57% борной кислоты.

КОМПЕНСАЦИОННЫЕ ПРОКЛАДКИ.

Компенсационные прокладки необходимы для уменьшения термических напряжений. Они возникают при напайке твердосплавных пластинок, различной толщины и размеров, на стержни резцов. Прокладки больших размеров применяют из низкоуглеродистых сортов стали или пермалоя (железо-никелевый сплав). Большим спросом пользуются прокладки при напайке наиболее хрупких высокотитановых твердых сплавов.

Прокладки имеют вид тонкой сеточки или фольги, толщина которых составляет от 0,2 до 0,5 мм. На них имеются отверстия с диаметрами от 1 до 2 мм, расположенные в шахматном порядке.

Компенсационные прокладки имеют несколько достоинств:

Повышают прочность напайки;

Разгружают место спая от напряжений (возникающие при остывании резца).

СПОСОБЫ ПАПАЙКИ.

Нагрев стержня и пластинки и расплавление припоя могут осуществляться следующими способами:

а) в пламенных, газовых или электрических муфельных печах;

б) токами высокой частоты;

в) контактным способом, на стыковых сварочных аппаратах;

г) пламенем ацетилено-кислородной горелки.

Для уменьшения напряжений, возникающих в твердом сплаве при охлаждении после напайки, рекомендуется напаивать высокотитановые сплавы Т60К6 и Т30К4, особенно склонные к трещинообразованию, только по одной опорной плоскости; боковые поверхности пластинки предохраняются от припаивания применением прокладок из слюды или графита.

Напайки твердосплавные. Напайка твердосплавных пластин.

НАПАЙКА В ПЛАМЕННЫХ, ГАЗОВЫХ ИЛИ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ.

Предварительный нагрев стержня.

Головку резца медленно нагревают до температуры плавления буры

Подготовка резца к напайке.

Нагретое гнездо посыпают бурой, затем резец вынимают из печи и металлической щеткой очищают образовавшийся жидкий слой шлака на гнезде.

Затем гнездо вновь посыпают бурой, после чего в него устанавливают пластинку твердого сплава, сверху кладут соответствующее количество припоя и вновь посыпают бурой, так, чтобы бура покрыла сплошным слоем припой и всю пластинку.

Эту операцию нужно производить быстро, чтобы стержень не успел охладиться.

Расплавление припоя.

Головку подготовленного к напайке резца помещают в окно печи с температурой 1200° и выдерживают до расплавления припоя.

Прижим пластинки.

Как только припой расплавится и затечет под пластинку, резец быстро вынимают из печи, кладут на подставку, остроконечным стержнем поправляют пластинку в гнезде и плотно прижимают её к опорным поверхностям гнезда. Прижим длится несколько секунд, до затвердения припоя.

Охлаждение резца.

Во избежание резкого охлаждения, ведущего к появлению трещин в пластинке твердого сплава, резец помещают в ящик с крупкой древесного угля или с сухим подогретым песком, где резец медленно остывает.

Значительно лучше резцы, сейчас же после напайки, помещать в камерную печь, нагретую до температуры 250°. Резцы выдерживаются в печи в течение 5—6 часов, после чего охлаждаются вместе с печью.

Очистка резца.

После напайки резец очищают от окалины на пескоструйном аппарате.

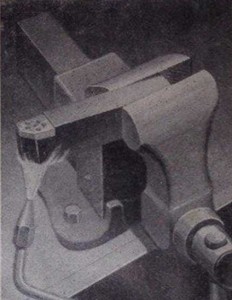

НАПАЙКА КОНТАКТНЫМ СПОСОБОМ НА ЭЛЕКТРОСВАРОЧНЫХ АППАРАТАХ.

Контактная напайка производится на стыковых электросварочных аппаратах, которые оборудуются несложным приспособлением, состоящим из 2-х плоских контактных губок, набора торцевых контактов, блока с грузом и педальной кнопки к контактору аппарата. Контакт подводится на 2-3 мм ниже пластинки твердого сплава.

Операция напайки очень похожа на печную и заключается в следующем:

1.Стержень резца зажимается в контактных губках таким образом, чтобы обеспечить возможно большую поверхность соприкосновения торца резца с поверхностью торцевого контакта.

2.Торцевой контакт подводится и прижимается к стержню.

3.Гнездо для пластинки посыпают бурой, а затем путем периодического включения и выключения тока нагревают головку резца до температуры плавления буры (800°). После расплавления буры, металлической щеткой очищают гнездо от окислов и шлаков и опять посыпают бурой; сверху укладывают пластинку твердого сплава, поверх неё припой и сверху опять густо посыпают бурой.

НЕПРАВИЛЬНО. Контакт касается пластинки твердого сплава.

4.Включается ток для расплавления припоя, после чего ток выключается, а пластинка прижимается к гнезду остроконечным металлическим стержнем.

5.Резец освобождается от зажимов и помещается в ящик с крупкой древесного угля или с сухим подогретым песком для медленного остывания.

6.Остывающий резец очищается от окалины на пескоструйном аппарате.

ГАЗОВАЯ НАПАЙКА

При этом способе источником тепла является ацетилено-кислородная горелка. Следует отметить, что этот способ применяется лишь в

случае отсутствия других, описанных выше, источников тепла, либо когда необходимо напаять небольшое количество инструментов.

Пластинка из твердого сплава нагревается с помощью пламени, направленного на стержень резца. В пламени горелки должно присутствовать большое количество ацетилена.

Процесс напайки аналогичен описанному выше печному.

Напайка этим методом должна быть поручена сварщику с достаточным опытом работы.

При любом способе напайки, в результате её, припой в виде тонкой (до 0,1 мм) сплошной пленки должен соединять все поверхности соприкасания пластинки и гнезда.

Пайка твердосплавных пластин. Инструкция

Пайка ТВЧ: Какие припои и для каких материалов больше подходят

Пайка ТВЧ производится благодаря тому, что расплавленный припой растекается в зазоре меж частей детали, которые необходимо соединить. Он должен хорошо смачивать паяемые материалы, а также легко растекаться по поверхности изделия. Припои должны иметь хорошую пластичность и высокую прочность. Обязательное условие при выборе припоя – коррозийная устойчивость. При этом немаловажно отметить, что коэффицент термического расширения припоя и паяемых материалов не должен сильно различаться. Припои делятся на пять типов, различаемые по температуре плавления:

Пайка ТВЧ в большинстве случаев производится при использовании припоев из среднеплавких: серебряные, никелевые, медно-цинковые и т.п. Медь так же может быть использована в качестве припоя. Указанные выше припои, которые подходят для осуществления такого процесса, как пайка ТВЧ мы рассмотрим подробнее.

Припои – это обязательный компонент, который позволяет производить пайку и делать прочные соединения.

Током высокой частоты обрабатываются многие металлические изделия, пайка резцов не исключение. Индукционная пайка отличается особым качеством, так как, благодаря воздействию ТВЧ, у металла не нарушается структура. Кроме того, с помощью оборудования ТВЧ, пайку резцов можно выполнить в более короткие сроки, а самое главное, это нисколько не отразится на качестве продукции.

Читать также: Сгорела болгарка как отремонтировать

Существует и более экономный вариант пайки резцов с помощью применения газовой горелки. Но, зачастую, данный способ не показывает того результата, которого можно добиться с помощью тока высокой частоты. Обработка ТВЧ дает более качественный продукт.

Пайка резцов применяется на всех предприятиях, имеющих дело с токарным производством. Это технологическая процедура необходима для того, чтобы напаять твердосплавные пластины на державки токарных резцов. С помощью ТВЧ осуществляется также локальная закалка инструмента, и спаиваются детали твердыми припоями.

Технология пайки резцов

Пайка резцов осуществляется под воздействием тока высокой частоты и в специальном индукционном оборудовании. Существует несколько способов пайки ТВЧ. Рассмотрим подробнее каждый из них:

1. Пайка стационарная. Изделие закрепляют в индукторе в неподвижном состоянии.

2. Пайка с перемещением. Изделие или сам индуктор вращаются, тем самым прогревая большую область

Мы уже говорили, что более дешевый способ пайки резцов – с помощью газовой горелки. Как правило, его используют предприятия, обладающие сравнительно маленьким бюджетом. Индукционное оборудование обходится дороже. Кроме того, индукционная установка, как мы выяснили, обладает большими преимуществами. И дело не только в цене, но и в качестве, так как на выходе вы получаете изделие, которое прослужит вам длительный срок.

3-й ЭТАП — НАПАЙКА ПЛАСТИНОК.

Этот этап является наиболее ответственным, так как при неправильном его проведении, во время работы резца, пластинки твердого сплава могут отскакивать или ломаться, вследствие образовавшихся при напайке трещин.

ПРИПОИ.

Припои, применяемые для напайки пластинок твердого сплава, должны иметь температуру плавления на

300° выше температуры, возникающей в процессе резания, сохранять прочность и пластичность при температуре резания, обладать хорошей жыдкотекучестью и обеспечивать быстрый отвод тепла от пластинки твердого сплава к стержню резца.

Рекомендуется применять следующие припои:

| Наименование припоя | Состав | Температура плавления | Область применения |

| Медно-никелевый (мельхиоровый) | Медь — 68.7% Никель — 27,5% Алюминий — 0,8% Цинк — 3,0% | 1170° | Для работ с большими нагрузками и нагревом режущей части инструмента до 900° |

| Электролитическая медь | Медь — 99.9% Примеси — 0,1% | 1083° | Для работ с большими нагрузками и нагревом режущей части инструмента до 700° |

| Латунно-никелевый | Медь — 68,0% Цинк — 27,0% Никель — 5,0% | 1000° | |

| Латунь Л—62 | Медь — 62.0% Цинк — 38,0% | 900° | Для работ со средними нагрузками и нагревом режущей части инструмента до 600° |

| Серебрянный ПСР-45 (ОСТ—2982) | Серебро — 10% Медь — 53% Цинк — 37% | 720° | Для припайки пластинок из высокотитановых твердых сплавов марок Т30К4 |

Чтобы обеспечить хорошую смачиваемость и растекание припоя по поверхностям спаиваемых деталей, для удаления окислов и предохранения от окисления, применяют флюс.

Читать также: Станок для производства бумажных пакетов цена

В качестве флюса рекомендуется бура, которую нужно предварительно расплавить, истолочь и просеять через мелкое сито. Хранить буру нужно в закрытых сосудах, предохраняющих ее от влаги и загрязнения.

Бура применяется либо в виде порошка, либо в виде пасты, состоящей из трех весовых частей буры и двух частей вазелина.

Латунные припои паяют с флюсом, который состоит на половину из борной кислоты и на половину из буры. Температура плавления таких флюсов 750 ºС.

При напайке серебряными припоями следует применять флюс, состоящий из 43% фтористого кальция и 57% борной кислоты.

КОМПЕНСАЦИОННЫЕ ПРОКЛАДКИ.

Компенсационные прокладки необходимы для уменьшения термических напряжений. Они возникают при напайке твердосплавных пластинок, различной толщины и размеров, на стержни резцов. Прокладки больших размеров применяют из низкоуглеродистых сортов стали или пермалоя (железо-никелевый сплав). Большим спросом пользуются прокладки при напайке наиболее хрупких высокотитановых твердых сплавов.

Прокладки имеют вид тонкой сеточки или фольги, толщина которых составляет от 0,2 до 0,5 мм. На них имеются отверстия с диаметрами от 1 до 2 мм, расположенные в шахматном порядке.

Компенсационные прокладки имеют несколько достоинств:

Повышают прочность напайки;

Разгружают место спая от напряжений (возникающие при остывании резца).

СПОСОБЫ ПАПАЙКИ.

Нагрев стержня и пластинки и расплавление припоя могут осуществляться следующими способами:

а) в пламенных, газовых или электрических муфельных печах;

б) токами высокой частоты;

в) контактным способом, на стыковых сварочных аппаратах;

г) пламенем ацетилено-кислородной горелки.

Для уменьшения напряжений, возникающих в твердом сплаве при охлаждении после напайки, рекомендуется напаивать высокотитановые сплавы Т60К6 и Т30К4, особенно склонные к трещинообразованию, только по одной опорной плоскости; боковые поверхности пластинки предохраняются от припаивания применением прокладок из слюды или графита.

Виды применяемых припоев

Для того чтобы спаять резец, можно использовать и медь, хотя как альтернативу можно использовать его и с другими металлами (цинк, серебро, кремний, олово и т.д.). Каждый из таких компонентов снижает температуру плавления.

Но следует отметить, что такие припои не рекомендуется использовать, если работа предстоит со сталью или чугуном, так как в этом случае образуются фосфиты, которые влияют на прочность соединения. Такой шов будет очень хрупким, и, при оказании вибрационного или изгибающего давления, соединение может деформироваться или просто лопнуть.

Напайки твердосплавные. Напайка твердосплавных пластин.

НАПАЙКА В ПЛАМЕННЫХ, ГАЗОВЫХ ИЛИ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ.

Предварительный нагрев стержня.

Головку резца медленно нагревают до температуры плавления буры

Подготовка резца к напайке.

Нагретое гнездо посыпают бурой, затем резец вынимают из печи и металлической щеткой очищают образовавшийся жидкий слой шлака на гнезде.

Затем гнездо вновь посыпают бурой, после чего в него устанавливают пластинку твердого сплава, сверху кладут соответствующее количество припоя и вновь посыпают бурой, так, чтобы бура покрыла сплошным слоем припой и всю пластинку.

Эту операцию нужно производить быстро, чтобы стержень не успел охладиться.

Расплавление припоя.

Головку подготовленного к напайке резца помещают в окно печи с температурой 1200° и выдерживают до расплавления припоя.

Прижим пластинки.

Как только припой расплавится и затечет под пластинку, резец быстро вынимают из печи, кладут на подставку, остроконечным стержнем поправляют пластинку в гнезде и плотно прижимают её к опорным поверхностям гнезда. Прижим длится несколько секунд, до затвердения припоя.

Читать также: Диаметры манометров в зависимости от высоты

Охлаждение резца.

Во избежание резкого охлаждения, ведущего к появлению трещин в пластинке твердого сплава, резец помещают в ящик с крупкой древесного угля или с сухим подогретым песком, где резец медленно остывает.

Значительно лучше резцы, сейчас же после напайки, помещать в камерную печь, нагретую до температуры 250°. Резцы выдерживаются в печи в течение 5—6 часов, после чего охлаждаются вместе с печью.

Очистка резца.

После напайки резец очищают от окалины на пескоструйном аппарате.

НАПАЙКА КОНТАКТНЫМ СПОСОБОМ НА ЭЛЕКТРОСВАРОЧНЫХ АППАРАТАХ.

Контактная напайка производится на стыковых электросварочных аппаратах, которые оборудуются несложным приспособлением, состоящим из 2-х плоских контактных губок, набора торцевых контактов, блока с грузом и педальной кнопки к контактору аппарата. Контакт подводится на 2-3 мм ниже пластинки твердого сплава.

Операция напайки очень похожа на печную и заключается в следующем:

1.Стержень резца зажимается в контактных губках таким образом, чтобы обеспечить возможно большую поверхность соприкосновения торца резца с поверхностью торцевого контакта.

2.Торцевой контакт подводится и прижимается к стержню.

3.Гнездо для пластинки посыпают бурой, а затем путем периодического включения и выключения тока нагревают головку резца до температуры плавления буры (800°). После расплавления буры, металлической щеткой очищают гнездо от окислов и шлаков и опять посыпают бурой; сверху укладывают пластинку твердого сплава, поверх неё припой и сверху опять густо посыпают бурой.ПРАВИЛЬНО. Контакт не касается пластинки твердого сплава

НЕПРАВИЛЬНО. Контакт касается пластинки твердого сплава.

4.Включается ток для расплавления припоя, после чего ток выключается, а пластинка прижимается к гнезду остроконечным металлическим стержнем.

5.Резец освобождается от зажимов и помещается в ящик с крупкой древесного угля или с сухим подогретым песком для медленного остывания.

6.Остывающий резец очищается от окалины на пескоструйном аппарате.

ГАЗОВАЯ НАПАЙКА

При этом способе источником тепла является ацетилено-кислородная горелка. Следует отметить, что этот способ применяется лишь в случае отсутствия других, описанных выше, источников тепла, либо когда необходимо напаять небольшое количество инструментов.

Пластинка из твердого сплава нагревается с помощью пламени, направленного на стержень резца. В пламени горелки должно присутствовать большое количество ацетилена.

Процесс напайки аналогичен описанному выше печному.

Напайка этим методом должна быть поручена сварщику с достаточным опытом работы.

При любом способе напайки, в результате её, припой в виде тонкой (до 0,1 мм) сплошной пленки должен соединять все поверхности соприкасания пластинки и гнезда.

Твердосплавные напайки: как проводится напайка пластин

Особенности применяемого припоя

Пластина твердосплавная напаиваемая во время обработки принимает основную нагрузку. Именно поэтому особое внимание уделяется припою. Температура плавления используемого материала должна быть на 300 градусов Цельсия выше, чем предполагаемая температура нагрева инструмента во время механической обработки заготовки. Кроме этого, к припою предъявляются следующие критерии:

После износа твердосплавных пластин есть возможность провести их замену. За счет этого основная часть инструмента при отсутствии дефектов может использоваться повторно.

Рекомендуемые разновидности припоя

Чаще всего в качестве припоя применяют следующие сплавы:

Чтобы удалить окислы и снизить вероятность окисления металлов, применяется флюс, например, бура.

Характеристики инструментов с твердосплавными пластинами

Напайка твердосплавных пластин на рабочую часть инструмента — сложный производственный процесс, который существенно повышает стоимость изделия. Однако сегодня все чаще встречается именно такой вариант исполнения резцов и фрез. Это связано со следующими эксплуатационными особенностями:

Существует несколько основных методов соединения твердосплавного наконечника с основанием:

Каждый из приведенных выше методов имеет свои определенные достоинства и недостатки.

В заключение отметим, главным недостатком рассматриваемого типа резцов и фрез можно назвать отсутствие возможности заточки и ремонта в производственных условиях. Выполнить качественную пайку можно, если есть специальное оборудование и припой, сами пластины изготавливаются из труднообрабатываемого материала.

Пайка резцов газовой горелкой и другие методы

Отправим материал на почту

Все домашние умельцы, у которых в гараже или мастерской имеется токарный станок, неизменно сталкиваются с такой проблемой, как пайка резцов своими руками. Конечно, кто-то может решить этот вопрос на предприятии, где он работает сам или кто-то из его друзей, но в таком случае возникает зависимость, то есть, токарь не сможет заняться такой работой в любой момент. Когда нужно решать такие вопросы незамедлительно, каким бы искусным токарем вы ни были, придется обходиться без специализированной техники, которая есть на том же заводе или в депо, но это возможно.

Напайка твердосплавных пластин

Такой процесс, как пайка твердосплавных пластин на держатель резца, является очень ответственным, так как любой, даже незначительный брак в этом процессе может оказаться критичным при обработке металлической заготовки. Например, если пластина будет припаяна неровно или между ней и головкой держателя окажется щель, то напайка попросту отломается при обточке или обрезывании детали. Чтобы не возникали такие внештатные ситуации, важно придерживаться определенных правил и рекомендаций, о которых речь пойдет ниже по тексту.

Какие бывают припои

Припой, используемый при пайке резцов должен иметь температуру плавления, как минимум, на 300°C выше температуры, возникающей при обточке или резке обрабатываемого металла. Кроме того, он должен отводить тепло от напайки на держатель – такая функция стабилизирует процесс обработки деталей. В таблице, расположенной ниже, указаны рекомендованные припои по ГОСТ 5688-61.

| Наименование | Химический состав | t°C | Область применения |

| Медно-никелевый или мельхиоровый | Cu – 68,7%; Ni – 27,5%; Al – 0,8%; Zn – 3,0% | 1170 | Максимальные механические нагрузки при нагреве режущей части до 900°C |

| Электролитическая медь | Cu – 99,9%; примеси – 0,1% | 1083 | Повышенные механические нагрузки при нагреве режущей части до 700°C |

| Латунно-никелевый | Cu – 68,0%; Zn – 27%; Ni – 5,0% | 1000 | Повышенные механические нагрузки при нагреве режущей части до 700°C |

| Латунь Л-52 | Cu – 62,0%; Zn – 38,0% | 900 | Средние механические нагрузки при нагреве режущей части до 600°C |

| Серебряный ПСР-45 | Ag – 10%; Cu – 53%; Zn – 37% | 720 | Для высокотитановых сплавов марки Т60К6 и Т30К4 |

Флюс для пайки резцов

Для удаления и предотвращения окисления поверхности, а также для того чтобы обеспечить достаточное и равномерное распределение припоя при пайке твердосплавных резцов согласно ГОСТ 5688-61 следует применять флюс. В качестве такого материала используют буру (Na₂[B₄O₅(OH)₄]·8H₂O) – это субстанция в виде белого порошка, который хранят в герметичной упаковке или емкости, чтобы защитить от влаги и попадания посторонних элементов (мусора). Иногда ее выпускают в виде пастообразного вещества, где сама бура занимает только одну третью часть, а две трети от общего объема занимает вазелин.

Для латунных припоев используют флюс, который состоит на 50% из борной кислоты (B(OH)3) и на 50% тетрабората натрии (Na₂[B₄O₅(OH)₄]·8H₂O) или буры – такой флюс начинает плавиться при температуре 750°C. Для работ с серебряным припоем применяют флюс, содержащий 43% фторида кальция (CaF2) и на 53% из борной кислоты (H3BO3).

Компенсационные прокладки для пайки токарных резцов

Компенсационные прокладки для пайки токарных резцов необходимы для гашения термического напряжения при эксплуатации режущего инструмента. Такие нагрузки появляются при напайке твердосплавных пластин с любыми геометрическими параметрами на головку держателя. Повышенным спросом пользуются прокладки при пайке резцов, где твердосплавный композит сделан из высокотитановых сплавов, а вот прокладки с большими размерами используют для низкоуглеродистой стали и пермаллоя (прецизионный сплав магнито-мягкий).

Толщина таких прокладок варьируется от 0,2 до 0,5 мм, и они имеют вид фольги или тонкой сетки с отверстиями Ø1-2 мм. Функционал таких компенсаторов в целом сводится к повышению механической прочности пайки и ее разгрузке от термического напряжения при остывании.

Методы напайки твердосплавных пластин

Пайка резцов состоит из нагрева самой пластины и расплавления припоя, которые могут претворяться в жизнь разными путями с использованием:

Рекомендация: для серебряных припоев следует использовать высокотитановые сплавы Т60К6 или Т30К4, которые понижают термической напряжение, появляющееся при охлаждении.

Видео описание

Пайка токарного резца.

В пламенных, газовых или муфельных печах

В первую очередь нагревают в печи головку держателя до температуры 800°C, при которой плавится бура (Na₂[B₄O₅(OH)₄]·8H₂O). Затем на посадочное место насыпают порошковую или намазывают пастообразную буру и опять отправляют в печь. Прогретую заново деталь достают из печи и с помощью металлической щетки избавляются от шлака на месте посадки резца. После очистки посадочное место заново посыпают или намазывают флюсом, прикладывают туда твердосплавную пластинку, густо посыпают ее и посадочную основу бурой, сверху кладут припой и опять отправляют в печь, разогретую до 1200°C до момента расплавления припоя.

После расплавления припоя резец вынимают из печи, кладут на какую-либо ровную металлическую поверхность и, если есть необходимость, поправляют твердосплавную пластику. Затем пластину плотно прижимают к посадочному месту (можно использовать минусовую отвертку) и выжидают 5-6 секунд, пока припой не схватится. Только все это нужно делать очень быстро, пока деталь не остыла.

Чтобы избежать растрескивания припоя от термического напряжения при охлаждении, готовый резец погружают в коробку с подогретым песком или с растертым древесным углем. Конечно, если у вас имеется дома камерная печь, то разогрейте ее до 250°C, поместите туда резец и оставьте его до полного остывания вместе с печью. После всех процедур резец в заводских условиях очищают пескоструйным аппаратом, но дома вы можете сделать это металлической щеткой.

Пайка твердосплавных пластин контактной сваркой

Для пайки резцов при помощи стыковых электросварочных агрегатов требуются некоторые изменения в оборудовании. Это две плоских контактных губки, комплекта торцевых контактов, устройства с грузом и ножной кнопки контактора сварки.

Процесс напайки проходит в следующем порядке:

Газовая пайка резцов

Можно сказать, что в данном случае чаще всего используют ацетиленокислородную горелку, хотя это не является обязательным условием – все зависит от сварочного аппарата, который есть у вас в наличии, ведь главное здесь – это нагрев деталей. Безусловно, газовой сваркой пользуются лишь в тех случаях, когда нет других приспособлений для напайки твердосплавных пластин, но, тем не менее, это надежный проверенный метод.

Держатель зажимают в тисках и разогревают газовой горелкой до температуры 800°C, посыпают или намазывают бурой, а затем греют еще раз, пока присыпка не расплавится. Когда держатель немного остынет, то нужно, не вынимая его из тисков, металлической щеткой очистить весь шлак на головке. После этого гнездо для посадки посыпают бурой, кладут туда пластину, сверху неё кусочек припоя и опять посыпают бурой, чтобы та покрыла всю площадь пластины и припоя. Затем горелкой греют до тех пор, пока припой не расплавится, и плотно прижимают пластинку острым предметом (ножом, отверткой) на несколько секунд, чтобы застыла расплавленная масса.

Чтобы избежать критичного влияния термического напряжения, спаянный резец укладывают в коробку с горячим песком или порошком древесного угля. Когда содержимое коробки полностью остынет, резец можно доставать и очищать пескоструйкой или металлической щеткой.

Видео описание

Пайка токарных резцов.

Заключение

Как видите, для пайки резцов можно использовать разные нагревательные приборы – самое главное здесь то, чтобы такой прибор смог разогреть толстую головку держателя до нужной температуры – это обязательное условие. Весь процесс при любом способе нагрева остается неизменным – сюда входит очередность действий и температура плавления флюса и припоя.