Чем паять абс пластик

Чем можно склеить пластик ABS своими руками: инструкция

Полимер пластик ABS достаточно устойчив к ударам и механическому воздействию. Материал эластичен, но иногда изделия из него все-таки подвергаются поломкам. Процесс изготовления полимера сложный и трудоемкий. Чтобы изготовить одну тонну сырья, потребуются спецоборудование, большое количество сырьевых материалов, применение определенных технологий.

При этом мировое производство материала ежегодно возрастает. Оно и неудивительно – высококачественный полимер считается наиболее выгодным для использования в производстве посуды, оргтехники и электротехнических приборов. Кроме того, в каждом доме найдутся изделия, изготовленные из данного пластикового материала.

Так, полимер образуется при сочетании стирола, бутадиена и акрилонитрила. Все эти элементы подвергаются эмульсионной полимеризации. Чаще всего полимер выпускают в форме гранул или отдельными листами. Гранулированный материал – это сырье для изготовления различных изделий. Из него производятся предметы обихода, комплектующие к оборудованию. А листовой пластик применяется в строительной сфере в качестве отделки.

Далее в статье представлены инструкции по склеиванию и запайке материала в домашних условиях. Перед началом работ давайте рассмотрим технические характеристики АБС и виды клеящих составов для данного типа пластика.

ABS пластик: технические особенности

В каждом доме найдутся пластиковые изделия, которые эксплуатируются ежедневно, и предметы из abs в их числе. Стоит отметить, что показатели свойств АБС пластика очень высоки. По такой причине материал является достаточно востребованным сырьем на рынке. Он имеет разительные отличия от обычной пластмассы:

Однако, пластик абс, как и любой другой материал, при определенном механическом воздействии подвержен повреждениям. Несмотря на высокие технические показатели, он может как треснуть, так и вовсе разломаться на куски. Если это произошло, то не спешите обращаться в сервисные центры или выбрасывать изделие. Попробуйте склеить его самостоятельно, чтобы сэкономить средства на ремонт или приобретение нового элемента.

Так, чтобы склеить изделие, следует выбрать подходящий клей. Обычный ПВА при этом абсолютно непригоден для склеивания обломков предмета. Выбор клеевых составов в магазинах достаточно обширен, но не каждый из них подойдет. Следует грамотно подобрать средство для того, чтобы прочно соединить поверхности.

Категории клеящих составов для пластика абс

Важно, что для пластика ABS применяют клеящие составы на основе определенных веществ. Пластик имеет слабую адгезию, поэтому требуется быть внимательным при выборе состава для склеивания. Не стоит экспериментировать, проверяя на прочность сцепление всех клеящих смесей, имеющихся в вашем арсенале. Чтобы получить максимальную надежность соединения полимерных деталей, используйте только специально предназначенные для этого клеящие смеси.

Такие продукты изготавливаются как в России, так и за рубежом. При этом для ремонта пластикового изделия абс следует применять сразу несколько видов клеящих смесей. Используйте массы, которые вступают во взаимодействие с полимером и растворяют его частицы. Это происходит за счет того, что в состав адгезивов включен специальный растворитель, который и обеспечивает особую прочность склейки. Так, частицы полимера растворяются и вступают во взаимодействие с частицами другого участка, образуя плотный фиксирующий шов.

Также широко применяются разнообразные эпоксидные и полиуретановые клеевые массы, которые не содержат в составе растворяющий компонент. В таком случае клей не растворяет полимер, а лишь соединяет поврежденные участки изделия.

Однако, клей без растворителя имеет минусы:

Работа с клеевыми массами требует предварительной зачистки поверхности от пыли и грязи. Так, поверхность заранее зачищают с помощью наждачной бумаги или другого шлифовального материала. Другими словами, процесс подготовки материалов для склейки является несколько трудоемким и занимает определенное время.

Чем склеить abs пластик: самые популярные марки клея

Рассмотрим наиболее оптимальные варианты для склеивания деталей изделия из пластика abs.

Выбирая клей для abs пластика в Москве, следует обратить внимание на инструкцию по применению. Высокую популярность имеет клеящий состав Момент и подобные продукты на основе цианокрилата. Такие составы считаются универсальными, поэтому широко используются потребителями в бытовых целях.

Инструкция склеивания деталей из abs пластика

Так, чтобы склеить два кусочка АБС, не требуется каких-либо особых навыков и знаний. Для этого не нужно быть умельцем, приобретать дополнительные инструменты и проводить работу в специальной мастерской.

Инструкция склеивания состоит из следующих этапов:

Бывает и так, что кусочек восстанавливаемого предмета теряется, и приклеивать уже нечего. В случаях, когда не хватает части пластикового изделия, то для ремонта изделия используют спаивание поверхностей.

Как запаять детали из abs

Для спаивания пластика применяется паяльник. Подобный ремонт АБС пластика возможен при недостатке одного кусочка. Предварительная обработка пластика начинается с удаления старого покрытия. Поверхность тщательно зачищается мелкой наждачкой. Далее для устранения жира используются ацетон или раствор на основе спирта. Когда нужного средства нет под рукой, можно воспользоваться и обычным одеколоном. Так, обезжириватель наносят на мягкую ткань, после чего тщательно протирают отшлифованную поверхность.

Далее следует приложить к зачищенной поверхности припой: этот сварочный стержень обеспечит прочную фиксацию элементов. С помощью прижима накладывают припой и задействуют паяльник. Участок сильно нагревается под воздействием высокой температуры. Образуется нужный наплыв, который прочно удерживает детали изделия.

Далее спаянный участок снова подвергается шлифовке, очистке и покраске. Действовать нужно аккуратно, чтобы не повредить место спайки. Перед покраской поверхность изделия шпаклюется. Отремонтированная деталь выглядит идеально, если все этапы восстановления детали выполнено правильно и без спешки. Как видно, в целом пайка abs пластика не представляет собой ничего сложного.

Выводы

Как вы уже успели заметить, материал АБС пластик по-своему универсален и практичен. Изделия из него часто подвергают ремонту, который и обеспечивает их дальнейшую эксплуатацию. Вопреки мнению многих, процесс склеивания не является сложным мероприятием.

Следуя четкому плану, можно безошибочно склеить различные поломанные пластиковые изделия. Для этого будет достаточно подобрать нужный клей, подготовить необходимый инвентарь и четко следовать рекомендациям.

Перед началом работ советуем посмотреть подробный процесс склеивания частей из пластика АБС в видео инструкции:

Ремонт пластиковых бамперов. Технология и материалы для ремонта автопластиков и автопластмасс.

Электроды для ремонта акрильных сополимеров на основе стирола (ABS, ASA)

Производство одного килограмма ABS требует эквивалента примерно 2кг нефти в виде материалов и энергии. Также он может быть повторно переработан.

Некоторые виды ABS-пластиков могут разрушаться под воздействием солнечного света. Это стало причиной одного из самых обширных и дорогостоящих отзывов автомобилей в истории США.

В случае если ремонт все же необходимо провести плоскими электродами, а опыта нет, то дадим совет: не пользуйтесь феном. Возьмите паяльник с широким и острым жалом, нарежьте квадратные кусочки плоского электрода для ABS cо стороной 1.5см. Заплавьте трещину паяльником, аккуратно сведя края и сохранив геометрию, и прикладывайте паяльник на заплавленную трещину с обратной стороны, а с другой стороны к жалу прикладывайте кусочки плоского электрода. И слегка прогрев обе сопрягаемые стороны выдергивайте паяльник, а кусочек электрода не смещая с места аккуратно вдавливайте в образовавшийся расплав ABS-пластика. Таким незамысловатым образом можно тоже получить хорошее качественное соединение с минимальными потерями по деформациям. На выпирающих буграх также можно, расшив трещину, тем же паяльником вплавить плоский электрод снаружи в образовавшееся углубление, затем зашлифовав место. Это даст дополнительную прочность трещины на излом в другую сторону.

ABS можно склеить дихлорэтаном. Но как показывает практика, данное соединение не стойко к УФ солнечным лучам и разрушается от полугода до года при эксплуатации и хранении ремонтной детали на улице.

Для профессионалов по ремонту пластика могу предложить плоский электрод для ремонта деталей из ABS и ему подобных акрильных стирольных пластиков:

Гараж

Ремонт, обслуживание и бережный уход за мото другом

Администраторы (1)

Модераторы (0)

Читатели (2745)

Гараж → Лечим пластик в гаражных условиях

Данный пост будет интересен для любителей развлечения «очумелые ручки». Все кто считают что ремонт пластика это не то, с чем стоит заворачиваться, и что пластик нужно покупать только новый и только оригинальный — могут смело пропустить этот пост и не портить себе и мне настроение.

Заранее прошу строго не судить, т.к. я не большой пец в этом деле и опыта не так уж и много, но тот что есть, на мой взгляд, может быть кому-то ценен. Так же хочу сказать, что пластик на текущем этапе НЕ КРАСИТСЯ, а только восстанавливается его целостность. Статей по покраске в интернете полно, да и заниматься этим самому в гараже это колхоз чистой воды (данное утверждение не относится к тем, кто имеет опыт и оборудование для профессиональной покраски).

И так с чего начнем. А начнем как всегда с предыстории. Как я упоминал в своём посте мотоцикл изначально покупал видя, что пластик в трещинах и его придётся либо менять либо восстанавливать. Естественно менять это не для меня, иначе Вы бы не читали данный мини отчет. Фактически с момента покупки Зюзика я периодически рылся в инете и собирал информацию по способах восстановления ABS-пластика. Таких оказалось не так уж и много, если не считать «мастеров» которые «ремонтируют» всем чего угодно начиная от термоклея, закачивая холодной сваркой. Самым «правильным» способом ремонта пластика, по мнению интернета, считается пайка строительным феном с пластиковыми электродами, но для таких работ нужно иметь собственно сам фен, электроды и достаточный опыт в использовании данных инструментов. Так как ничего из перечисленного списка у меня не было, особенно опыта, без которого ремонт пластика феном мог закончится и вовсе покупкой нового пластика, я решил прибегнуть к более простому но менее качественному (опять же по мнению интернет-сообщества) способу — а именно пайке паяльником. Но если бы пайка была только паяльником, то я наверное не писал бы этот пост, т.к. здесь ничего нового как бы и нет, к тому же паяльником не нарастишь куски пластика которых нет. Так же на каком-то форуме был найден обзор клейки пластика тем же пластиком. Звучит странно но по сути так и есть. Суть его в том, что берется такой же пластик (abs) и растворяется в 746 растворителе (если с номером не ошибся), а растворяется пластик хорошо, как показал мой опыт, затем этим «клеем» заливается шов. Честно сказать в этом что-то есть, но по большей части фигня на постном масле и чуть позже я дам обоснование своему утверждению. Склеивание пластика эбокситкой с усилением секлотканью я не применял, т.к. имеется опыт который говорит, что в некоторых случаях это не достаточно надёжно и при сильных вибрациях эбокситка отслаивается от пластика.

Скажу сразу: пластик всего мотоцикла я еще не сделал, занимался эти выходные только тремя кусками, которые идут «вокруг бака». И один из этих кусков имел самые серьёзные повреждения, в сравнении с остальным пластиком, посему именно на его примере буду рассказывать что и как делал, т.к. ремонт остальных кусков фактически является лишь частью действий, которые были применены на этом куске. Возможно и только ВОЗМОЖНО, я напишу еще один пост ближе к марту-апрелю где расскажу какие нюансы были в восстановлении остального пластика и о его покраске или оклейке винилом.

К сожалению, фоток с каждой стадии ремонта у меня не осталось, т.к. зачастую руки грязные и фотоаппарат/телефон под рукой не всегда.

С чего же я начинал. А начинал с того, что с матами отдирал термоклей от моего пластика, по большей части он толком не держался, но в некоторых местах так поприставал что отодрать было проблематично. Деталь без этого клея выглядела вот так:

Дальше пришлось полностью проломать трещину, чтобы получить возможность выровнять плоскости относительно друг друга. Простого проламывания оказалось не достаточно, т.к. тот кто ремонтировал пластик до меня, этим не заморачивался и спаял пластик (видимо тоже паяльником) «как получилось», после этого залил всё это дело сверху термоклеем.После того как трещину разломал её внутренние грани пришлось обрабатывать шлифмашиной для удаления неровностей, которые не давали выровнять плоскости. После того как это дело было выровнено, положение детали было зафиксировано клеем, так же этот клей был залил в недоступные места трещины для более надёжной фиксации при пайке. После этого подобная процедура была проделана с остальными трещинами, только с тем различием, что трещины не проламывались полностью, а зашкуривались до пластика и в «правильном» положении фиксировались клеем. После того как все трещины были обработаны пришла пора пайки. Т.к. пластик планировалось потом обкрашивать, то трещины были пропаяны и с внешней и с внутренней стороны. Да, хочу заметить, что пайка это не просто «натыкать» жалом паяльника в пластик, плавить пластик нужно так, чтобы каждый раз проплавляя пластик вы частично делали наплавку на предыдущее место, где перед этим плавили.

Трещина зафиксированная клеем:

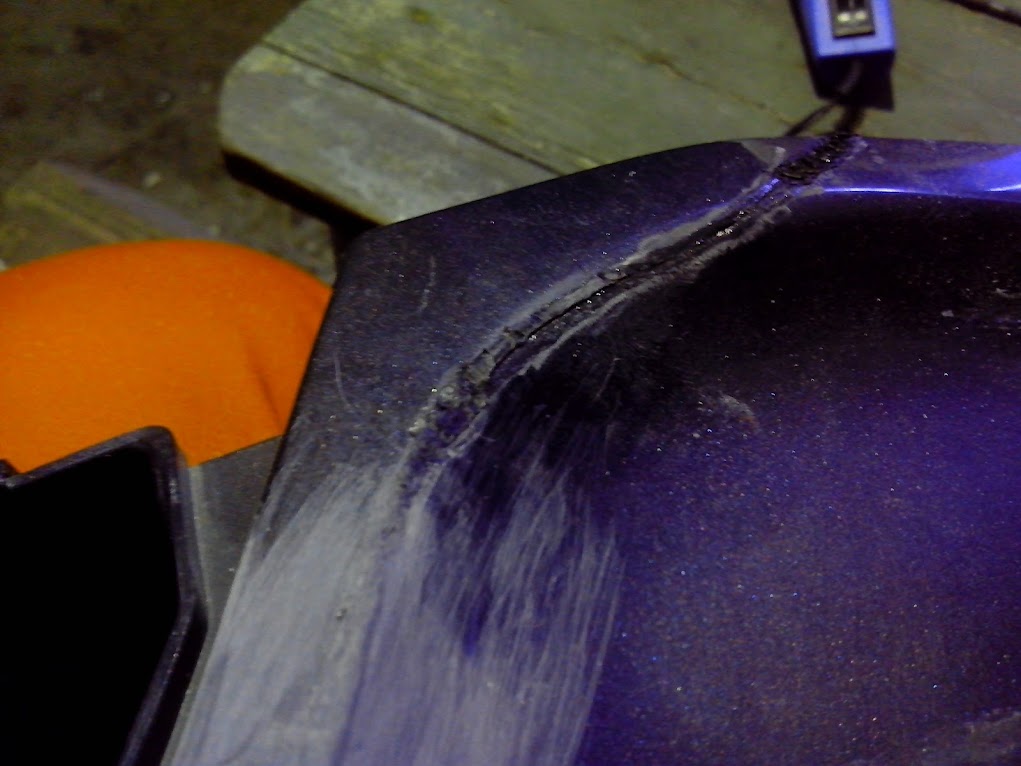

Та же трещина но уже пропаянная (но еще не разглаженная) с внешней стороны

После того как весь нужный шов был пропаян я заглаживал трещину паяльником, фактически ровняя все оставленные ранее заусенки, попутно хорошенько прогревая весь пластик под паяльником (прилично припекало пальцы с обратной стороны детали). Таким не хитрым способом были запаяны все трещины с обоих сторон детали.

стенка с ребром жесткости

бардачек вид с наружи

бардачек вид изнутри

общий вид детали

Шпатлевка очень вонючая и полимеризуется быстро только при температуре свыше около 20 градусов, посему наносить лучше на улице, сушить где угодно только не в доме. Я всё делал в гараже и сушил перед обогревателем.

На то, чтобы шпатлевка затвердела по инструкции нужно около 8 минут, у меня на это ушло больше часа, т.к. сушил в гараже возле обогревателя и температура там далеко не +20 (как рекомендуется). Как шпатлевка затвердела её можно смело обрабатывать, а именно счищать крупным наждаком.

Небольшое отступление: не вздумайте счищать точечно, т.к. рисуете передывать всю работу заново или грани детали будут плавать, что не красиво. Либо делайте под наждак плоскую длинную основу (банально деревяный брусок, на который натягивается наждак) либо купите уже готовое крепление для наждака в строительном магазине.

После того как детали придана желаемая форма — шлифуем деталь мелким наждаком до получения полностью гладкой поверхности.

Крепление для вала крышки бардачка изготовил из стальной проволоки, которую впаял поглубже в пластик. Выглядит это вот-так:

Теперь что касается усиления слабых мест. После того как всё сделал, был проведен тест на «сгибаемость», который выявил конструктивно слабое место на детали, рядом с которым до этого была целая россыпь мелких трещин. Хотя все остальные швы показали себя хорошо, именно в этом месте был риск сломать деталь или получить новые трещины. Для усиления этого места всё из той же сетки была изготовлена накладка и паяльником впаяна в пластик, но так, чтобы части сетки были видны сверху. Дальше на место с сеткой был вылит тот самый растворённый пластик. Как показала летняя практика (а летом я паял плуг, который в лесу поколол об пень) запаянная и залитая тем же раствором сетка держится очень крепко и несмотря на то, что я плугом еще пару раз очень прилично доставал до асфальта (об асфальт стёр болты так, что отвертку вставить не мог) в местах с сеткой не появилось ни трещинки, несмотря на приличную нагрузку. Так вот залитая таким «клеем» сетка с пластиком представляет единое целое. А вот если такой «клей» просто разлить по верх запаянных трещин, то ничего не получается, т.к. слой клея получается достаточно тонкий и за время пока испаряется растворитель, слой пластика под клеем не успевает размягчиться и как следует связаться с «клеем». В общем частично этот «клей» пришлось с моей детали обдирать. Так что лить его без сетки не рекомендую.

В заключение хочу попросить строго не судить.

Теперь очень полезное видео о ремонте пластика, которое очень мне помогло:

Секреты пайки автопластика

Многим мотоциклистам и автомобилистам приходится сталкиваться с тем, что пластиковые детали их транспортных средств (чаще всего бамперы) получают определённые повреждения и теряют былой внешний вид.

Но вместо того, чтобы покупать новую запчасть, можно восстановить старую самостоятельно путём пайки. Провести пайку пластики не так уж и сложно.

Необходимый инструмент

В данном случае могут использоваться следующие паяльные инструменты:

Возможности и принцип работы обычного паяльника знакомы практически каждому домашнему мастеру. Такой аппарат для пайки может обладать прямым или изогнутым жалом.

Термопистолет производит пайку пластика за счёт подачи нагретого воздуха. Температура нагрева составляет от +80 до +600 ℃, её можно плавно регулировать.

Как правило, модели пистолетов для пайки снабжаются большим числом насадок, которые делают этот инструмент максимально удобным и эффективным.

Насадки помогают направить воздух в нужную зону и создать необходимый угол наклона. Качественные фены для пайки пластика имеют мощность не менее 1600 ватт.

Паяльная станция объединяет в себе обычный паяльник и термопистолет для пластика. Подобный агрегат способен решать множество задач. Регулировка температуры и огромное количество насадок позволяет аккуратно спаять пластмассу, а также другие материалы.

Виды пластиков

Чтобы успешно отремонтировать элемент автомобиля, заранее стоит определить, из какого именно пластика он изготовлен. Все пластики можно поделить на твёрдые и мягкие. В частности, к мягким относят стеклопластики, не имеющие никакой маркировки.

Твёрдые виды пластмасс могут иметь различную маркировку, допустим, ABS, GF30, PAG6. Маркировка видна, если заглянуть с обратной стороны детали транспортного средства. Самым прочным считается полипропилен (маркировка PP).

Довольно часто владельцам транспортных средств требуется пайка ABS пластика, так как именно из этого материала делаются бамперы машин многих известных марок.

Применение паяльника

Предположим, что пластиковый бампер автомобиля серьёзно повредился и его нужно восстановить с помощью пайки. Как это сделать?

Затем следует очистить поверхность бампера от грязи, снять краску и остатки лака. Дополнительно всю пластиковую деталь нужно обезжирить. Далее необходимо соединить между собой все фрагменты бампера.

Для такого соединения актуально воспользоваться зажимами или скобами. Но делать это надо аккуратно, чтобы они не пробили насквозь автомобильный пластик.

Пайка пластика стандартным паяльником должна начинаться с внутренней стороны автомобильного бампера. Для этого один его край надёжно фиксируется, и вдоль будущего шва выкладываются специальные пластиковые электроды (хотя название «электроды» в данном случае весьма условно).

На следующем этапе паяльник для пайки пластика расплавляет материал электрода, и он заполняет все углубления трещины. Эту операцию нужно повторить столько раз, сколько требуется сделать швов, то есть всё зависит от изначального количества дефектов и повреждений.

Теперь надо дождаться, чтобы расплавленная масса (на ней при этом появляются характерные пузырьки) немного остыла — это займёт примерно пять минут. Затем на пластике нужно разгладить швы.

В принципе для этой процедуры можно использовать любой тупой предмет. В труднодоступных местах поверхность допускается разглаживать и выравнивать руками в перчатках. Полное затвердение швов наступит через несколько часов. На этом пайку автопластика можно считать завершённой.

Применение фена

Их можно приобрести в профильных магазинах или даже изготовить самостоятельно. Главное, чтобы они были аналогичны свариваемому материалу. Один из концов прутка заостряют, а затем вставляют в соответствующее отверстие в насадке термопистолета.

Вести фен вдоль заделываемой трещины следует медленно, присадочный пруток должен быть наклонён к обрабатываемой детали под углом примерно в 45°. Если деталь из пластика разлетелась на отдельные куски, то её пайка феном проводится в два захода.

Сначала куски или фрагменты скрепляют между собой короткими стежками (швами). И лишь после этого производится окончательная надежная спайка. Когда материал остыл, поверхность детали шпатлюют и отшлифовывают, подготавливая к окрашиванию.

Для ремонта пластика мотоцикла, всевозможных элементов его внешнего оформления, можно применить пайку примерно по той же технологии, что и в случае ремонта автомобильного бампера. Тем более, что обычно панели мотоцикла делаются из того же ABS пластика.

Армирующая сетка

Также домашние мастера могут задействовать в своей работе такое приспособление, как армирующая сетка для пайки твёрдого пластика.

Потом с помощью паяльника или фена её нагревают и в таком состоянии вдавливают в пластик при помощи отвёртки. Сетка должна стать своеобразным каркасом, скрепляющим и упрочняющим деталь.

Излишки пластика, появившиеся в результате армирования, можно удалить с помощью шлифовальной машинки или обыкновенного ножа. При аккуратной работе с внешней стороны следов трещин и разломов не будет видно даже вблизи.