Чем отличаются условные и истинные характеристики прочности

Характеристики прочности материалов

Основной метод, позволяющий определять прочностные характеристики металлов — это испытание на статическое растяжение, без результатов которого сегодня не обходится выпуск ни одной металлопродукции.

В чем заключается исследование?

Для исследования на статическое растяжение подготавливается образец металла цилиндрической формы или в виде пластины стандартных размеров, который равномерно растягивают с неизменной скоростью. Испытание заканчивается, когда образец разрывается на две части.

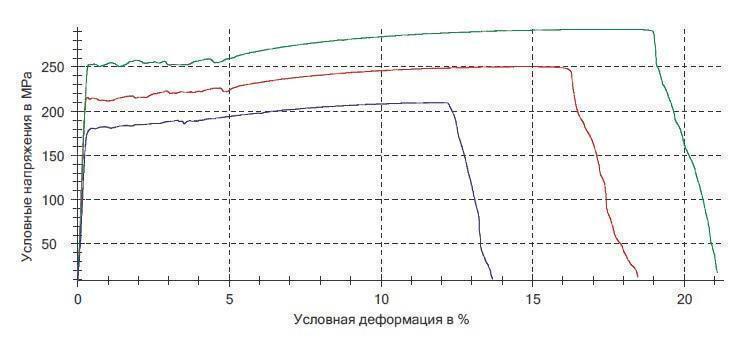

Во время растяжения датчики разрывной машины фиксируют прилагаемую нагрузку и размеры образца, и воспроизводят информацию в виде диаграммы. Для материалов разных классов прочности могут требоваться разные нагрузки, поэтому разрывные машины подразделяются на три основных уровня в зависимости от максимального растягивающего усилия в 5, 10 и 40 тонн.

Диаграмма растяжения материалов

Испытание на статическое растяжение устанавливает следующие основные прочностные характеристики исследуемого материала:

Предел прочности

Базовый параметр, о котором все слышали — это предел прочности материала. Он представляет собой отношение максимальной нагрузки (приведшей к разрыву металла) к площади сечения образца.

Предел текучести

Наиболее интересный параметр — это предел текучести. В начале испытания, когда образец начинают растягивать, деформации в его структуре носят обратимый характер. То есть, если прекратить растяжение до определенного момента, исследуемый образец вернет свое прежнее состояние за счет упругой деформации.

Однако, после достижения «точки невозврата» металл уже не может упруго вернуться к своим изначальным размерам — начинается необратимая пластическая деформация. Напряжение, при котором это происходит, фиксируется аппаратурой, и впоследствии учитывается при описании прочностных характеристик образца.

Интересно, что при расчете несущих конструкций инженеры в основном опираются на предел текучести, а не на предел прочности металла.

Пластическая деформация

Почти всегда пластические деформации при растяжении имеют локальный характер. Металл сужается и рвется в конкретном месте, чаще всего — в центральной части образца, где наблюдается максимальная объемная нагрузка. Под действием растягивающих напряжений на образце появляется так называемая «шейка», которая утоняется до тех пор, пока в структуре металла не начинают зарождаться микротрещины, и не происходит разрыв. Момент начала образования «шейки» характеризует предел прочности материала, при достижении которого на дальнейшее растяжение образца требуется приложение меньшего усилия за счет сужения площади поперечного сечения в области шейки.

Характеристики пластичности

Относительное удлинение — это разница между начальной и конечной длиной и растягиваемого образца, показывающая возможность металла пластически деформироваться до момента разрушения. У металлов с одинаковым пределом прочности относительное удлинение может различаться. Например, у ковкого чугуна марки КЧ50-5 этот показатель не превышает 5%, а у конструкционной стали 09Г2С достигает 20% при пределе прочности равном 490МПа для обоих материалов.

Металлургическая промышленность всегда стремится к созданию металлических материалов высокой прочности без потери пластичности, подбирая оптимальные химические составы стали, совершенствуя технологии производства. Для достижения высоких механических свойств, при сохранении того же состава и объемов изделия, подбираются уникальные режимы выплавки, механической, термической, химико-термической обработки для создания однородной, мелкозернистой, чистой и бездефектной структуры стали.

Основные характеристики прочности материалов

Характеристики определяются: нагружениями, напряжениями, деформациями (упругими, пластическими).

1.2. Методы дефектоскопии, применяемые для контроля качества материалов деталей турбин и компрессоров: лопаток, дисков, роторов.

Методы делятся на разрушающие и неразрушающие.

Физические методы, неразрушающие:

1. Магнитная дефектоскопия используется для определения поверхностных трещин и непроваров. Метод основан на том, что в участках, в которых создаются подобные дефекты, возникают поля рассеивания; они обнаруживаются спец. приборами или по изменению расположения наносимого на поверхность магнитного порошка после наложения или при наложении магнитного поля.

2. Ультразвуковая дефектоскопия основана на различиях в отражении (рассеивании) направленного ультразвукового луча от внутренних, в том числе глубоко расположенных в детали, несплошностей.

3. Радиационная дефектоскопия основана на различиях в поглощении ионизирующих излучений средами с различной плотностью. Используют рентгеновскую и гамма дефектоскопию.

4. Травление поверхности. На поверхность наносятся слабые растворы соляной (HCl), азотной (HNO3) кислот или царской водки, в местах дефектов проявляются черные полоски – сеточка.

5. Метод снятия серных отпечатков. В местах неоднородностей сера меняет цвет.

6. Визуальный. Осмотр поверхности, как правило, обработанной, с помощью дополнительных источников света.

Разрушающие методы – испытания образцов на растяжение, сжатие, изгиб – статические. Испытания на ударный изгиб, на определение динамических свойств при переменных циклических нагрузках.

Макроскопический метод – дает общую картину строения металла в больших объемах. Исследования проводят на специально шлифованных образцах, которые после этого подвергают травлению. Выявляется форма и расположение зерен, наличие деформированных кристаллов, волокон, пузыри, раковины, трещины, неоднородности сплава.

Микроскопические методы – изучает микроструктуру, мельчайших пороков. Образец шлифуют, полируют, подвергают травлению. Для испытания применяют оптические и электрические микроскопы, рентгеноструктурный анализ. Метод основан на интерференции лучей, рассеянных атомами вещества. Контроль производится по анализу рентгенограммы.

1.3. Область применения углеродистых и легированных сталей в турбостроении. Обозначения сталей и других металлических материалов.

По области применения стали, делят на конструкционные ( 1%) с суммарным содержанием 1.4. Влияние легирования хромом, никелем, молибденом, ванадием, вольфрамом на жаропрочность и жаростойкость сталей.

Добавление в сталь хрома увеличивает сопротивляемость коррозии, повышает прочность и твердость, сохраняют вязкость.

Добавление никеля повышает прочность, ударную вязкость, жаропрочность, коррозионную ст ойкость, прокаливаемость.

Вольфрам повышает твердость, прочность, сопротивляемость высоким температурам.

Ванадий увеличивает плотность, делает зерно мельче, увеличивает прочность и твердость.

Кобальт увеличивает ударную вязкость, жаропрочность, магнитные свойства.

Молибден увеличивает упругость, прочность, сопротивляемость высоким температурам, коррозионную стойкость, окалиностойкость.

Медь улучшает антикоррозийные свойства.

Титан увеличивает прочность, сопротивляемость коррозии, повышает обрабатываемость.

Алюминий – увеличивает жаростойкость, вместе с кремнием повышает коррозионную стойкость.

Ниобий увеличивает сопротивляемость коррозии.

Цирконий делает сталь мелкозернистой.

1.5. Баббиты, бронзы и латуни в турбостроении.

1.6. Применение никелевых, титановых и алюминиевых сплавов в газотурбостроении.

1.7. Связь видов термообработки заготовок и деталей с их механическими свойствами.

Термообработка – тепловая обработка для изменения свойств материала.

Основными видами термической обработки, различно изменяющими структуру и свойства стали и назначаемыми в зависимости от требований, предъявляемым к полуфабрикатам (отливкам, поковкам, прокату) и готовым изделиям, являются отжиг, нормализация, закалка и отпуск.

1. Отжиг – нагревание до высоких температур, выдержка и медленное остывание, для повышения пластичности.

I рода – устраняет химическую или физическую неоднородность, созданную предшествующими обработками.

Отжиг II рода – подготовительная термообработка – понижая прочность и твердость, улучшает обработку резанием средне и высокоуглеродистой стали. Измельчает зерно, снимает внутренние напряжения, уменьшает структурную неоднородность, повышает пластичность и вязкость. В некоторых случаях (крупные отливки) является окончательной термообработкой.

2. Закалка – термическая обработка, заключается в быстром нагревании стали до температуры выше критической и последующем охлаждении со скоростью, превышающей критическую. Не является окончательной операцией термообработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки обязательно подвергается отпуску. Инструментальную сталь обычно подвергают З и О для повышения твердости, износостойкости и прочности, а конструкционную сталь – прочности, твердости, получения достаточно высокой пластичности и вязкости, а для ряда деталей и высокой износостойкости.

3. Отпуск – нагрев закаленной стали до температур ниже критической, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Окончательная операция. Полностью устраняет внутренние напряжения, возникающие при закалке. Служит для уменьшения хрупкости и повышения пластичности. Температура позволяет изменять свойства: прочность, вязкость, предел упругости, выносливости.

Термомеханическая обработка – позволяет повысить механические свойства стали по сравнению с полученными при обычной закалке и отпуске. Заключается в сочетании пластической деформации стали в аустенитном состоянии с ее закалкой (термообработкой). Повышается прочность и пластичность, мельчают зерна, уменьшаются внутренние напряжения.

1.8. Виды химикотермической обработки деталей и их влияние на механические свойства материала.

Прочностные характеристики при растяжении

Механические свойства при растяжении, как и при других статических испытаниях, могут быть разделены на три основные группы: прочностные, пластические и характеристики вязкости. Прочностные свойства – это характеристики сопротивления материала образца деформации или разрушению. Большинство стандартных прочностных характеристик рассчитывают по положению определенных точек на диаграмме растяжения, в виде условных растягивающих напряжений. В разделе 2.3 анализировались диаграммы в координатах истинное напряжение – истинная деформация, которые наиболее точно характеризуют деформационное упрочнение. На практике же механические свойства обычно определяют по первичным кривым растяжения в координатах нагрузка – абсолютное удлинение, которые автоматически записываются на диаграммной ленте испытательной машины. Для поликристаллов различных металлов и сплавов все многообразие этих кривых при низких температурах можно свести в первом приближении к трем типам (рис. 2.44).

Диаграмма растяжения I типа характерна для образцов, разрушающихся без заметной пластической деформации. Диаграмма II типа получается при растяжении образцов, равномерно деформирующихся вплоть до разрушения. Наконец, диаграмма III типа характерна для образцов, разрушающихся после образования шейки в результате сосредоточенной деформации. Такая диаграмма может получиться и при растяжении образцов, разрушающихся без образования шейки (при высокотемпературном растяжении); участок bk здесь может быть сильно растянут и почти параллелен оси деформации. Возрастание нагрузки до момента разрушения (см. рис. 2.44, II) или до максимума (см. рис. 2.44, III) может быть либо плавным (сплошные линии), либо прерывистым. В последнем случае на диаграмме растяжения могут, в частности, появиться зуб и площадка текучести (пунктир на рис. 2.44, III,III).

В зависимости от типа диаграммы меняется набор характеристик, которые по ней можно рассчитывать, а также их физический смысл. На рис. 2.44 (диаграмма III типа) нанесены характерные точки, по ординатам которых рассчитывают прочностные характеристики

Как видно, на диаграммах двух других типов (см. рис. 2.44, I, II) могут быть нанесены не все эти точки.

Приближенно величину Рnu можно определить по точке, где начинается расхождение кривой растяжения и продолжения прямолинейного участка (рис. 2.46).

При втором способе из произвольной точки прямолинейного участка диаграммы опускают перпендикуляр KU (см.рис. 2.46,б) на ось абсцисс и делят его на три равные части. Через точку C и начало координат проводят прямую, а параллельно ей – касательную к кривой растяжения. Точка касания p соответствует усилию Pnu (tg α′= tg α/1,5).

Более точно определить предел пропорциональности можно с помощью тензометров – специальных приборов для измерения малых деформаций.

Предел упругости. Следующая характерная точка на первичной диаграмме растяжения (см. рис. 2.45) – точка е. Ей отвечает нагрузка, по которой рассчитывают условный предел упругости – напряжение, при котором остаточное удлинение достигает заданной величины, обычно 0,05 %, иногда меньше – вплоть до 0,005 %. Использованный при расчете допуск указывается в обозначении условного предела упругости σ0,05, σ0,01 и т.д.

Если масштаб записи диаграммы растяжения по оси удлинений составляет 50:1 и более, а по оси нагрузок ≤10МПа на 1 мм, допускается графическое определение σ0,05. Для этого по оси удлинений от начала координат откладывают отрезок ОК = 0,05 l0/100 и через точку К проводят прямую, параллельную прямолинейному участку диаграммы (рис. 2.47). Ордината точки е будет соответствовать величине нагрузки Р0,05, определяющей условный предел упругости σ0,05 = P0,05/F0.

Предел текучести. При отсутствии на диаграмме растяжения зуба и площадки текучести рассчитывают условный предел текучести – напряжение, при котором остаточное удлинение достигает заданной величины, обычно 0,2 %. Соответственно условный предел текучести обозначается σ0,2. Как видно, эта характеристика отличается от условного предела упругости только величиной допуска. Предел

Текучести характеризует напряжение, при котором происходит более полный переход к пластической деформации.

Наиболее точная оценка величины σ0,2 может быть выполнена при использовании тензометров. Поскольку допуск по удлинению для расчета условного предела текучести относительно велик, его часто определяют графически по диаграмме растяжения, если последняя записана в достаточно большом масштабе (не менее 10:1 по оси деформаций). Делается это так же, как при расчете предела упругости (см.рис. 2.47), только отрезок ОК = 0,2l0/100.

Условные пределы пропорциональности, упругости и текучести характеризуют сопротивление материала малым деформациям. Величина их незначительно отличается от истинных напряжений, отвечающих соответствующим допускам по деформации. Техническое значение этих пределов сводится к тому, чтобы оценить уровни напряжений, под действием которых

Физический смысл предела пропорциональности любого материала настолько очевиден, что не требует специального обсуждения. Действительно, σnu для моно- и поликристалла, гомогенного металла и гетерофазного сплава – это всегда максимальное напряжение, до которого при растяжении соблюдается закон Гука и макропластическая деформация не наблюдается. Следует помнить, что до достижения σnu в отдельных зернах поликристаллического образца (при их благоприятной ориентировке, наличии концентраторов напряжений) может начаться пластическая деформация, которая, однако, не приведет к заметному удлинению всего образца, пока деформацией не окажется охваченным большинство зерен.

Начальным стадиям макроудлинения образца соответствует предел упругости. Для благоприятно ориентированного монокристалла он должен быть близок к критическому скалывающему напряжению. Естественно, при разных кристаллографических ориентировках монокристалла предел упругости будет различен. У достаточно мелкозернистого поликристалла в отсутствие текстуры предел упругости изотропен, одинаков во всех направлениях.

Природа условного предела текучести поликристалла в принципе аналогична природе предела упругости. Но именно предел текучести является наиболее распространенной и важной характеристикой сопротивления металлов и сплавов малой пластической деформации. Поэтому физический смысл предела текучести и его зависимость от различных факторов необходимо проанализировать подробнее.

Плавный переход от упругой к пластической деформации (без зуба и площадки текучести) наблюдается при растяжении таких металлов и сплавов, в которых имеется достаточно большое количество подвижных, незакрепленных дислокаций в исходном состоянии (до начала испытания). Напряжение, необходимое для начала пластической деформации поликристаллов этих материалов, оцениваемое через условный предел текучести, определяется силами сопротивления движению дислокаций внутри зерен, легкостью передачи деформации через их границы и размером зерен.

Эти же факторы определяют и величину физического предела текучести σт – напряжения, при котором образец деформируется под действием практически неизменной растягивающей нагрузки Рт (см. рис. 2.45, площадка текучести на пунктирной кривой). Физический предел текучести часто называют нижним в отличие от верхнего[1] предела текучести, рассчитываемого по нагрузке, соответствующей вершине зуба текучести и (см. рис. 2.45): σт.в = Pт.в / F0.

Явление резкой текучести наблюдается у многих технически важных металлических материалов и поэтому имеет большое практическое значение. Оно представляет также общий теоретический интерес с точки зрения понимания природы начальных стадий пластической деформации.

В последние десятилетия показано, что зуб и площадку текучести можно получить при растяжении моно- и поликристаллов металлов и сплавов с различными решетками и микроструктурой. Наиболее часто фиксируется резкая текучесть при испытании металлов с ОЦК решеткой и сплавов на их основе. Естественно, практическое значение резкой текучести для этих металлов особенно велико, и большинство теорий также разрабатывалось применительно к особенностям этих металлов. Использование дислокационных представлений для объяснения резкой текучести было одним из первых и очень плодотворных приложений теории дислокаций.

Подтверждением правильности теории Коттрелла служат результаты следующих простых опытов. Если продеформировать железный образец, например до точки А (рис. 2.48), разгрузить его и тут же вновь растянуть, то зуба и площадки текучести не возникнет, потому что после предварительного растяжения в новом исходном состоянии образец содержал множество подвижных, свободных от примесных атмосфер дислокаций. Если теперь после разгрузки от точки А образец выдержать при комнатной или слегка повышенной температуре, т.е. дать время для конденсации примесей на дислокациях, то при новом растяжении на диаграмме опять появится зуб и площадка текучести.

Таким образом, теория Коттрелла связывает резкую текучесть с деформационным старением – закреплением дислокаций примесями.

Основой современной теории тезкой текучести, которую еще нельзя считать окончательно установившейся, является все то же положение, выдвинутое Коттреллом: зуб и площадка текучести обусловлены резким увеличением числа подвижных дислокаций в начале пластического течения. Это значит, что для их появления требуется выполнение двух условий: 1) в исходном образце число свободных дислокаций должно быть очень малым, и 2) оно должно иметь возможность быстро увеличиться по тому или иному механизму в самом начале пластической деформации.

Недостаток подвижных дислокаций в исходном образце может быть связан либо с высоким совершенством его субструктуры (например, в усах) либо с закреплением большинства имеющихся дислокаций. По Коттреллу, такое закрепление может быть достигнуто образованием примесных атмосфер. Возможны и другие способы закрепления, например частицами второй фазы.

Резко увеличиться число подвижных дислокаций может:

1) За счет разблокировки ранее закрепленных дислокаций (отрыв от примесных атмосфер, обход частиц поперечным скольжением и т.д.);

2) Путем образования новых дислокаций;

3) Путем их размножения в результате взаимодействия.

В поликристаллах предел текучести сильно зависит от размера зерна. Границы зерен служат эффективными барьерами для движущихся дислокаций. Чем мельче зерно, тем чаще встречаются эти барьеры на пути скользящих дислокаций и большие напряжения требуются для продолжения пластической деформации уже на начальных ее стадиях. В результате по мере измельчения зерна предел текучести возрастает. Многочисленные эксперименты показали, что нижний предел текучести

где σi и Ky – константы материала при определенной температуре испытания и скорости деформирования; d – размер зерна (или субзерна при полигонизованной структуре).

Рисунок 2.49. Определение напряжения течения σi по диаграмме растяжения (а) и зависимости нижнего предела текучести от размера зерна (б).

где σd напряжение, необходимое для разблокировки дислокаций в соседнем зерне (например, отрыва от примесной атмосферы или от границы зерна); l – расстояние от границы зерна до ближайшего дислокационного источника.

Таким образом, Ky определяет трудность передачи деформации от зерна к зерну.

Эффект резкой текучести зависит от температуры испытания. Ее изменение сказывается и на высоте зуба текучести, и на длине площадки, и, что самое главное, на величине нижнего (физического) предела текучести. С повышением температуры испытания высота зуба и длина площадки текучести обычно уменьшаются. Такой эффект, в частности, проявляется при растяжении ОЦК металлов. Исключением являются сплавы и интервалы температур, в которых нагрев приводит к усилению блокировки дислокаций или затруднению их генерирования (например, при старении или упорядочении).

Условный предел текучести обычно слабее зависит от температуры, хотя и он закономерно снижается при нагреве чистых металлов и сплавов, в которых при испытании не проходит фазовых превращений. Если же такие превращения (особенно старение) имеют место, то характер изменения предела текучести с повышением температуры становится неоднозначным. В зависимости от изменений структуры здесь возможен и спад и подъем, и сложная зависимость от температуры. Например, повышение температуры растяжения предварительно закаленного сплава – пересыщенного твердого раствора приводит вначале к повышению предела текучести вплоть до какого-то максимума, соответствующего наибольшему количеству дисперсных когерентных выделений продуктов распада твердого раствора, идущего в процессе испытаний, а при дальнейшем повышении температуры σ0,2 будет снижаться из-за потери когерентности частиц с матрицей и их коагуляции.

Предел прочности. После прохождения точки s на диаграмме растяжения (см. рис. 2.45) в образце идет интенсивная пластическая деформация, которая была ранее подробно рассмотрена. До точки “в” рабочая часть образца сохраняет первоначальную форму. Удлинение здесь равномерно распределяется по расчетной длине. В точке “в” эта макроравномерность пластической деформации нарушается. В какой-то части образца, обычно вблизи концентратора напряжений, который был уже в исходном состоянии или образовался при растяжении (чаще всего в середине расчетной длины), начинается локализация деформации. Ей соответствует местное сужение поперечного сечения образца – образование шейки.

Возможность значительной равномерной деформации и «оттягивание» момента начала образования шейки в пластичных материалах обусловлены деформационным упрочением. Если бы его не было, то шейка начала бы формироваться сразу же по достижении предела текучести. На стадии равномерной деформации увеличение напряжения течения из-за деформационного упрочнения полностью компенсируется удлинением и сужением расчетной части образца. Когда же прирост напряжения из-за уменьшения поперечного сечения становится больше прироста напряжения из-за деформационного упрочнения, равномерность деформации нарушается и образуется шейка.

Шейка развивается от точки “в“ вплоть до разрушения в точке k (см. рис. 2.45), одновременно снижается действующее на образец усилие. По максимальной нагрузке (Pв, рис. 2.44, 2.45) на первичной диаграмме растяжения рассчитывают временное сопротивление (часто его называют пределом прочности или условным пределом прочности)

Для материалов, разрушающихся с образованием шейки, σв – это условное напряжение, характеризующее сопротивление максимальной равномерной деформации.

Но так называемый истинный предел прочности Sвтакже не может служить характеристикой предельной прочности, поскольку за точкой “в” на диаграмме растяжения (см. рис. 2.45) истинное сопротивление деформации продолжает расти, хотя усилие падает. Дело в том, что это усилие на участке вk концентрируется на минимальном сечении образца в шейке, а площадь его уменьшается быстрее, чем усилие.

Диаграмма на рис. 2.50 качественно отличается от ранее рассмотренных кривых деформационного упрочнения, поскольку при анализе последнего мы обсуждали только стадию равномерной деформации, на которой сохраняется схема одноосного растяжения, т.е. ранее анализировались диаграммы истинных напряжений, соответствующие II типу кривых.

Для относительно малопластичных материалов, дающих кривую растяжения, показанную на рис. 2.44, II, σв – это условное напряжение в момент разрушения. Здесь Sв= Sk и достаточно строго характеризует предельную прочность материала, поскольку образец равномерно деформируется в условиях одноосного растяжения вплоть до разрыва. Разница в абсолютных значениях σв и Sвзависит от удлинения перед разрушением, прямой пропорциональной зависимости между ними нет.

Таким образом, в зависимости от типа и даже количественных характеристик диаграмм растяжения одного типа физический смысл σв, Sв и Sk может значительно, а иногда и принципиально меняться. Все эти напряжения часто относят к разряду характеристик предельной прочности или сопротивления разрушению, хотя в ряде важных случаев σв и Sв на самом деле определяют сопротивление значительной пластической деформации, а не разрушению. Поэтому при сопоставлении σв, Sви Sk разных металлов и сплавов следует всегда учитывать конкретный смысл этих свойств для каждого материала в зависимости от вида его диаграммы растяжения.