Чем отличается капельный и струйный перенос электродного металла

Чем отличается капельный и струйный перенос электродного металла

§ 11. Перенос электродного металла на изделие

Перенос металла каплями без замыкания ими дугового промежутка происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося от плавления покрытия. Так же переносится металл электрода в шов при сварке порошковой проволокой и в защитном газе.

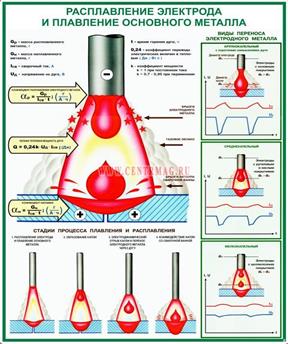

Производительность наплавки электродов. Расплавленный металл электрода неполностью переносится в шов, часть его теряется на разбрызгивание, испарение и угар в процессе горения дуги.

Производительность переноса электродного металла в шов, или производительность наплавки Пн, определяется по формуле Пн=αнI г/ч. Как правило, коэффициент наплавки ар меньше коэффициента расплавления αp на величину потерь электродного металла. Обычно αн αp.

Коэффициент потерь электродного металла

и составляет 3÷20%. Менее 3% потерь электродного металла обычно не бывает, а потери более 20% делают сварку электродами при данных условиях нерациональной.

Величины коэффициентов расплавления и наплавки используются для нормирования расхода электродов и времени сварки.

Пример. Определить производительность наплавки при сварке штучными электродами диаметром 4 мм при токе P=160 А, если коэффициент наплавки данных электродов αн=10 г/А⋅ч, Пн=αнP=10⋅160=1600 г/ч=1,6 кг/ч.

1. Что называется сварочной дугой?

2. Какие существуют основные виды сварочных дуг?

3. При каких условиях горит дуга?

4. Объясните строение сварочной дуги.

5. В чем выражаются особенности сварочной дуги по сравнению с другими формами электрических разрядов?

6. Какие существуют способы зажигания дуги?

7. В чем преимущества струйного переноса электродного металла перед капельным?

8. Как подсчитывают производительность расплавления и наплавки электродов?

Перенос расплавленного металла сварочной дугой

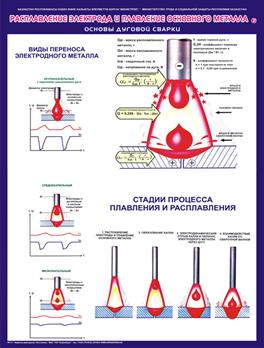

В процессе сварки плавящимся электродом на его конце под действием высокой температуры происходит расплавление металла, образование капли, отрыв этой капли и перенос ее на изделие. В зависимости от размера капель и скорости их образования различают капельныйи струйныйперенос электродного металла на изделие.

Размер капель и скорость их образования зависят:

· от вида дуговой сварки;

· от диаметра электродов и других факторов

При ручной дуговой сварке в виде капель переносится примерно 95% электродного металла, остальные 5% составляют брызги металла и пары, значительная часть которых осаждается на изделие.

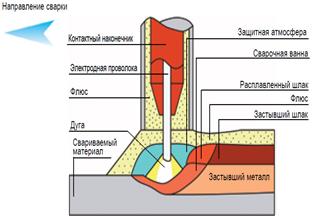

Капельный переноспроисходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося из расплавляемого покрытия. Аналогичные процессы переноса металла электрода в шов наблюдаются при сварке под флюсом и сварке порошковой проволокой.

При струйном переносеэлектродного металла образуются мелкие капли, которые непрерывно

следуют одна за другой, составляя цепочку (струю). Струйный перенос металла возникает при большой плотности тока (при сварке проволокой малого диаметра). Так, при полуавтоматической сварке в аргоне проволокой диаметром 1,6мм струйный перенос металла начинается при токе величиной около 300А. При сварке на токах, ниже этого значения, наблюдается капельный перенос металла.

При сварке штучными электродами струйный перенос электродного металла невозможен из-за невысокой плотности тока на электроде (порядка 10-20 А/мм²).

|  |

|  |

ВЫВОД

Итак, в процессе сварки в течение короткого промежутка времени происходят сложнейшие процессы взаимодействия различных химических элементов.

При переносе металла с электрода в сварочную ванну компоненты электродного металла и металла сварочной ванны вступают во взаимодействие с различными газами и жидким шлаком. В результате химический состав наплавленного металла может значительно отличаться от химического состава электродов и основного металла. Высокая температура сварочной ванны еще больше усложняет этот процесс.

Студент должен знать:теоретические основы сварочной дуги и ее разновидности; условия зажигания и устойчивого горения дуги; перенос металла через дугу; структуру сварочной дуги; основные характеристики тепловых свойств сварочной дуги; техническое оснащение; возможные виды и причины появления брака; организацию и правила содержания рабочего места; основы промышленной санитарии

Студент должен уметь: в правильной последовательности выполнять перенос расплавленного металла сварочной дугой; способы зажигания сварочной дуги; правильно организовать рабочее место; соблюдать правила техники безопасности при сварке; устранять дефекты, возникающие при зажигании сварочной дуги и переноса металла; проявлять творческую инициативу и активность в совершенствовании организации труда; пользоваться первичными средствами пожаротушения

Контрольные вопросы

1. Что называют сварочной дугой?

2. Какие разновидности сварочных дуг существуют и как они классифицируются?

3. Из каких участков состоит дуговой промежуток?

4. Какие особенности имеет сварочная дуга?

5. Какой показатель называют погонной энергией сварки?

6. Каковы способы зажигания дуги?

7. Чем отличаются капельный и струйный перенос электродного металла?

8. Какие дуги называются короткими, нормальными, длинными?

9. Перечислите факторы, влияющие на зажигание и устойчивое горение дуги.

10. Что такое магнитное дутье и как оно проявляется?

11. Каковы меры борьбы с магнитным дутьем?

12. Объясните сущность переноса металла через дугу в процессе сварки.

13. Какие виды переноса металла через дугу вы знаете?

14. При каких видах сварки происходят процессы капельного переноса металла через дугу?

15. В чем особенности переноса металла через дугу при импульсно-дуговой сварке?

Тема № 4 «Металлургические процессы при проведении сварочных работ.

Сварочная проволока и электроды»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарных мастерских; научиться пользоваться инструментами и приспособлениями; последовательности металлургических процессов при сварке; с правилами техники безопасности при сварке; с охраной труда и противопожарной безопасностью

План

1. Металлургические процессы при сварке.

2. Проволока сварочная стальная.

3. Порошковая проволока.

4. Электродные материалы.

5. Флюсы для дуговой и электрошлаковой сварки.

6. Условия хранения и транспортировки сварочных материалов.

Особенности переноса металла при сварке: разбираем процесс подробно

Сваривание металлических изделий сопровождается сопутствующими процессами, характеризующими качество и способ обработки металла. Одной из таких явлений – перенос металла при сварке через дугу.

Процесс сварки через дугу сопровождается обязательным использованием плавящихся электродов. Также он характеризуется тем, что электродный материал плавится и переносится в сварочную ванну. Плавление и перенос металла при дуговой сварке осуществляется через капли плавящегося электрода, которые формируются на торцевой части его проволоки. Их размеры и скорость отхода в сварочную ванну связаны с исходным материалом и толщиной электродной проволоки, типом защитного газа, полярностью и силой сварочного электротока, напряжением и другими параметрами. Характер переноса металла от плавящегося электрода демонстрирует уровень стабильности сварочных работ, степень разбрызгивания, параметры обрабатываемых конструкций, а также качество создаваемого при сварке шва.

Формы переноса металла

При дуговой сварке перенос металла в сварочную ванну зачастую может проходить тремя различными способами. Первый из них характеризуется тем, что капля электродного материала вызывает погасание дуги и провоцирует короткое замыкание. Это происходит по той причине, что она попадает на поверхность сварочной ванны до отделения от торцевой части электрода. Из-за этого такая форма переноса стала называться переносом с короткими замыканиями.

Сварочная ванна небольших габаритов и короткая дуга, которая препятствует слишком большому размеру капель, обеспечивают простое управление сваркой и позволяют проводить обработку металла в любом пространственном положении. Во время сваривания с короткими замыканиями у соединений с высоким уровнем толщины могут прослеживаться подрезы и отсутствовать проплавления.

Вторая форма переноса – это струйный перенос металла при сварке. Он происходит при дуговом сваривании, характеризующимся высокой силой тока и прямой полярностью электрода. При этом сварка должна проходить в атмосфере, преимущественно состоящей из инертного защитного газа. Воздействующий на столб дуги поток плазмы делает размер капель электродного материала меньше диаметра сварочной проволоки. При таком сварке с указанными параметрами плавящийся электрод разбрызгивается не очень сильно, благодаря чему создающийся шов получается ровным и гладким на ощупь.

Крупнокапельный перенос электродного металла

Крупнокапельный перенос металла происходит в тех ситуациях, когда сварочные работы ведутся с высокими напряжениями на дуге и средними значениями силы электрического тока. Это позволяет исключить вероятность возникновения коротких замыканий. Крупнокапельный перенос зачастую характеризуется нерегулярным передвижением капель плавящегося электродного материала, чей размер превышает толщину самого электрода и пониженной частотой их движения (в пределах 1-10 капель за каждую секунду сварки). По причине того, что сила тяготения отыгрывает наиболее важную роль в указанном типе перенесения металла, сварочные работы, которым сопутствует этот процесс, проводятся исключительно в вертикальном положении. Такой формат сварки может также привести к падению капель расплавленного электрода вниз – мимо сварочной ванны.

Мелкокапельный перенос электродного металла

Мелкокапельный перенос металла при сварке в защитных газах отличается от крупнокапельного варианта перенесения тем, что капли расплавляющегося электродного материала по размеру одинаковы или немногим меньше толщины самого электрода. От его торцевой части они отделяются с повышенной частотой. Такой формат переноса зачастую возникает при сварочных работах с обратной полярностью и в защитной атмосфере с преобладанием аргона. Также во время сварки у дуги должно быть сильное напряжение, а сила тока обязана держаться на высоком уровне.

СОВЕТ: по причине того, что такой формат переноса металла требует применения сильного элетротока, который приводит к высокому вложению тепла и сварочной ванне крупных размеров, его рекомендуется использовать только в нижнем положении и не применять для сваривания тонких металлических листов. Он подходит для сварки, резки и обработки металлов с большой толщиной (более 3 миллиметров). Наибольшее распространение мелкокапельный перенос металлов получил в кораблестроении и при сваривании крупных металлических конструкций.

К основным характеристикам сварочных работ с мелкокапельным переносом относятся:

В итоге необходимо заметить, что не каждый способ переноса металла подходит для всех типов сварочных работ. Если сварка с короткими замыканиями может вестись в любом положении, то сваривание с капельным или струйным переносом возможно проводить только лишь в отдельных пространственных позициях. При этом разные форматы перенесения металла подходят для обработки металлов различных толщин. Наиболее оптимальный вариант для дуговой сварки толстых металлических конструкций – это мелкокапельный перенос. Для сваривания тонких металлов лучше использовать сварку с короткими замыканиями или со струйным перенесением расплавленного электрода.

Большая Энциклопедия Нефти и Газа

Струйный перенос электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при полуавтоматической сварке в аргоне проволокой диаметром 1 6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих примесей в сварочной проволоке и к повышенной чистоте металла капель и шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос электродного металла имеет преимущества перед капельным. [3]

Сварка со струйным переносом электродного металла проводится в смесях газов, содержащих 90 % Аг, металлов толщиной 2 мм. В этом процессе электродный металл переходит через дугу в виде мелких капель диаметром, равным или меньшим диаметра электрода. Поэтому разбрызгивание минимально, а формирование шва плавное, с гладкой поверхностью. Для каждого диаметра проволоки существует критический сварочный ток, при котором процесс из крупнокапельного переходит в струйный. С увеличением сварочного тока диаметр капель уменьшается, а частота переноса возрастает. Глубокое проплавле-ние дугой со струйным переносом дает возможность односторонней сварки листов без скоса кромок толщиной до 5 мм. [4]

Для сварки металлов толщиной более 5 мм может быть использована сварка плавящимся электродом со струйным переносом электродного металла на повышенных токах. Сварку плавящимся электродом осуществляют от источников постоянного тока на обратной полярности. [7]

Типы переноса электродного металла и их применение

При сварке плавящимся электродом открытой дугой перенос электродного металла представляет сложный процесс. Много факторов оказывает влияние на перенос: состав и свойства защитного газа, состав и свойства электродного металла, род тока и полярность, параметры режима сварки, вольт-амперная характеристика источника тока и его динамические свойства и др.

Можно выделить следующие виды переноса электродного металла:

— без коротких замыканий дуги и с короткими замыканиями;

— крупно-, средне-, мелкокапельный и струйный;

— без разбрызгивания и с разбрызгиванием.

Наиболее благоприятные условия для переноса электродного металла наблюдаются при сварке в инертных одноатомных газах аргоне и гелии. В аргоне имеет место два вида переноса: крупнокапельный без коротких замыканий с небольшим разбрызгиванием на докритическом токе и струйный на токе больше критического. Вид переноса влияет на форму проплавления Сварка со струйным переносом рекомендуется на металле средней толщины.

В гелии наблюдается капельный перенос с короткими замыканиями (к. з.) дупи (малые ток и напряжение) и без к. з. на повышенном токе и напряжении при незначительном мелкокапельном разбрызгивании. Форма валика в гелии имеет меньшую выпуклость, чем в аргоне, так как аргон повышает поверхностное натяжение в сталях.

Применение смеси Аг+Не позволяет использовать преимущества обоих газов.

аргона такие соединения можно сваривать со струйным переносом. При многопроходной сварке лучше применять варианты сварки с капельным переносом электродного металла, обеспечивающим эллиптическую форму провара.

б. Специальные способы сварки.

Импульсная дуговая сварка выполняется в аргоне или гении. С помощью импульсов обеспечивается управляемый перенос электродного металла в различных пространственных положениях сварки.

Сварка в С02 проволокой большого диаметра (3, 4 мм) на токах до 1000 А позволяет увеличить скорость сварки до 100 м/час при небольшом разбрызгивании.

Сварка в С02 на форсированных режимах (плотность тока 350-450 А/мм2) увеличивает глубину провара, процесс осуществляется без разбрызгивания, однако валики чрезмерно выпуклые.

Сварка в вертикальном положении с принудительным формированием шва может выполняться сплошной проволокой в С02, порошковой или активированной проволоками. Металл толщиной 20-60 мм сваривается за один проход.

Сварка в смеси активных газов с увеличенным вылетом позволяет снизить разбрызгивание, уменьшить приваривание брызг и повысить производительность.

Сварка в узкую щелевую разделку возможна на металле толщиной до 300 мм. При этом можно исключить дорогостоящую термическую обработку после сварки.

Сварка порошковой проволокой под водой выполняется «мокрым» способом. Механизм подачи проволоки погружается к месту сварки, а источник тока находится на палубе судна.

Здоровье и безопасность

Основные вредные производственные факторы, которые могут воздействовать на сварщика при сварке в защитных газах:

1) выделение токсичных аэрозолей, в особенности при сварке порошковой проволокой:

2) скопление газов, имеющих плотность больше плотности воздуха;

5) поражение электрическим током;