Чем определяется класс и порядок структурных групп ассура

Чем определяется класс и порядок структурных групп ассура

Обновление : 01.09.05

© EasyStudio: 01.09.05

easystd@gmail.com

Впервые закон образования механизмов был сформулирован в 1914 г. русским ученым Леонидом Владимировичем Ассуром применительно к плоским шарнирным механизмам и затем позднее распространен на другие механизмы И. И. Артоболевским. Закон образования механизмов можно сформулировать следующим образом:

Закон Ассура : Всякий механизм представляет собою совокупность одного или нескольких, двухзвенных (первичных) механизмов и одной или нескольких групп нулевой подвижности.

Группы нулевой подвижности не изменяют числа степеней подвижности двухзвенных механизмов. В связи с этим сформулированный закон позволяет без помощи структурной формулы определить число степеней подвижности любого механизма.

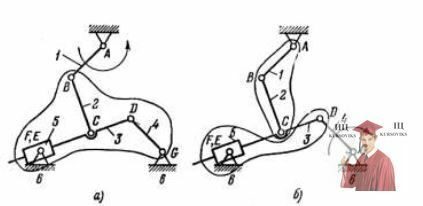

Закон Асура является первостепенно важным для решения задач моделирования пространственных механизмов. Этот закон даёт простой алгоритм решения задачи синтеза произвольного механизма и методику анализа имеющегося механизма (см. рис. снизу).

Двухзвенный (первичный) механизм состоит из подвижного звена и стойки, образующих обратимую пару.

Двухзвенные простейшие механизмы (т. е. механизмы, имеющие пару пятого класса) широко применяются в технике, например, в турбинах, электродвигателях, генераторах, воздуходувках и т. п.

Как следует из сформулированного закона Ассура, двухзвенный механизм представляет собою основу многозвенного механизма. Если двухзвенный механизм является простейшим, то в этом случае подвижное звено является входным звеном образуемого механизма.

Очевидно, одна и та же стойка может одновременно входить в состав нескольких таких двухзвенных, не зависящих друг от друга механизмов. Подвижные звенья этих механизмов представляют собою не что иное, как начальные звенья, причем каждое из них всегда будет иметь одну степень подвижности.

Структурной группой Ассура (или группой нулевой подвижности) называется кинематическая цепь, образованная только подвижными звеньями механизма, подвижность которой (на плоскости и в пространстве) равна нулю (Wгр = 0).

Группы могут быть различной степени сложности. В зависимости от сложности, структурные группы Ассура делятся на классы, а классы в свою очередь делятся на порядки.

Классом структурной группы Ассура называется число кинематических пар, входящих в замкнутый контур, образованный внутренними кинематическими парами группы (И.И. Артоболевского).

Порядок группы определяется числом внешних элементов кинематических пар, которыми группа присоединяется к имеющемуся механизму: первая группа присоединяется к первичному механизму, каждая последующая – к полученному механизму (при этом нельзя присоединять группы к одному звену).

Механизмы классифицируются по степени сложности групп входящих в их состав. Класс и порядок механизма определяется классом и порядком наиболее сложной из входящих в него групп.

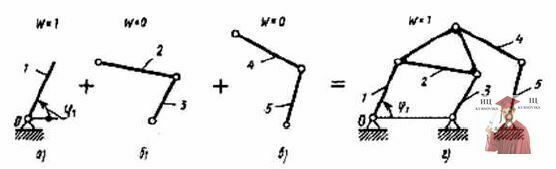

При структурном синтезе механизма по Ассуру (рис. вверху страницы) к выбранным первичным механизмам с заданной подвижностью W0 последовательно присоединяются структурные группы c нулевой подвижностью. Полученный таким образом механизм обладает рациональной структурой, т.е. не содержит избыточных связей и подвижностей.

Структурному анализу по Ассуру можно подвергать только механизмы, не содержащие избыточных связей и подвижностей. Поэтому перед проведением структурного анализа необходимо устранить избыточные связи и выявить местные подвижности. Затем необходимо выбрать первичные механизмы и, начиная со звеньев наиболее удаленных от первичных, выделять из состава механизма структурные группы нулевой подвижности (рис. вверху страницы). При этом необходимо следить, чтобы звенья, остающиеся в механизме, не теряли связи с первичными механизмами.

Ассур разработал структурную классификацию для плоских рычажных шарнирных механизмов (т.е. для механизмов только с вращательными парами). В дальнейшем Артоболевский И.И. усовершенствовал и дополнил эту классификацию, распространив ее на плоские механизмы и с поступательными парами. При этом были изменены и принципы классификации. В плоских механизмах группами являются кинематические цепи с низшими парами, которые удовлетворяют следующему условию:

Решения этого уравнения в целых числах определяют параметры групп Ассура.

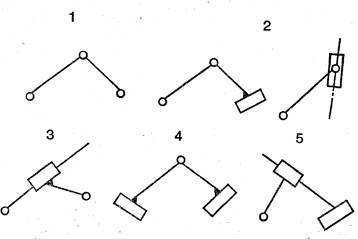

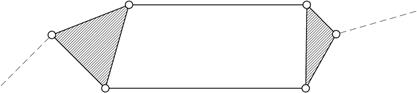

Структурные группы 2-го класса (обычно называемые двухповодковыми группами Ассура) дополнительно классифицируются по видам, различающихся сочетанием вращательных и поступательных пар (рис. ниже):

Структурный анализ механизма проводится путем расчленения его на структурные группы и первичные механизмы в порядке, обратном образованию механизма.

Принцип образования механизмов. Группа Ассура

Простую и вместе с тем рациональную классификацию механизмов, тесно связанную с их образованием, строением и методами кинематического и силового исследования, предложил в 1914 г. Л.В.Ассур.

Основной принцип образования механизмов по Асуру заключается в следующем: любой механизм может быть образован путем последовательного присоединения (наслоения) сначала к входному (входным) звену со стойкой (исходному механизму), а затем и к любым другим звеньям групп Асура. Группой Асура называется плоская кинематическая цепь, обладающая такими свойствами: звенья этой цепи образуют только вращательные или поступательные пары; некоторые звенья цепи имеют свободные элементы таких же пар; после присоединения свободными элементами к стойке эта кинематическая цепь имеет подвижность, равную нулю:

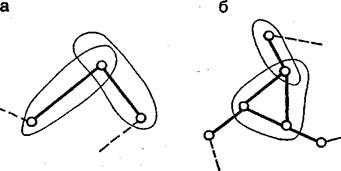

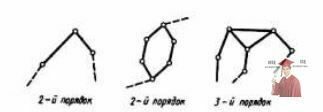

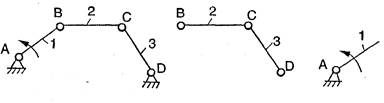

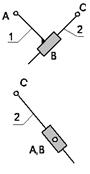

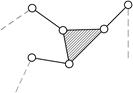

Все группы делятся на классы. Класс группы определяется числом кинематических пар, входящих в наиболее сложный замкнутый контур группы. Контуры 2 (рис.1,а) и 3 (рис.1,б) классов являются жесткими фигурами, состоящими из одного звена, причем контур II несет на себе два свободных элемента (А и В) вращательных или поступательных пар, а контур III класса (А, В и С)– три таких элемента.

Каждая группа, помимо принадлежности к тому или иному классу, характеризуется также порядком. Порядок группы Асура равен числу свободных элементов звеньев, которые несут на себе звенья группы.

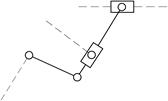

Вторым важным понятием является «механизм I класса» (исходный механизм) Механизмом I класса (рис.2, а) называется двухзвенный механизм, в котором подвижное звено образует со стойкой вращательную или поступательную пару. Механизмы I класса – это простейшие механизмы. Степень подвижности механизма I класса равна единице, так как в нем n = 1, p5 = 1, а поэтому W = 3n – 2p5 =

Механизмы делятся на классы. Класс механизма определяется наивысшим классом структурный группы, входящей в состав механизма. Класс механизма зависит от того, какое звено является входным.

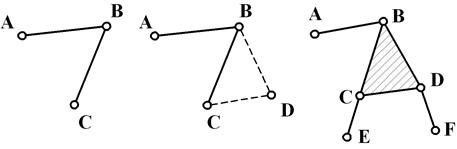

Чтобы определить, из каких групп Асура составлен механизм, рекомендуется поступать следующим образом. Сначала надо попытаться отсоединить от механизма простейшую группу Ассура 2 класса, состоящую из двух звеньев и трех кинематических пар (если можно присоединить группу без изменения степени подвижности, то можно и отсоединить). Оставшаяся кинематическая цепь должна остаться замкнутой и тоже быть механизмом с первоначальным значением подвижности W. Если отсоединить группу 2 класса невозможно, следует попытаться отсоединить группу 3 класса и т.д. После отсоединения одной группы нужно перейти к отсоединению следующих групп, придерживаясь указанной последовательности. После отсоединения всех групп Ассура, входящих в состав механизма, должен остаться исходный механизм (механизм I класса) Затем записать формулу строения механизма (рис.2). На рис.2 показан пример образования плоского рычажного механизма. К исходному механизму, состоящему из стойки (нулевое звено) и входного звена 1, присоединена группа Ассура II класса 2-го порядка, состоящая из двух звеньев (второго и третьего); затем была присоединена аналогичная группа, состоящая из 4-го и 5-го звеньев.

На рис. 2д показана формула строения механизма, представляющая собой закодированную запись образования механизма: а – исходный механизм, состоящий из стойки 0 и входного звена 1; б – структурная группа II класса 2-го порядка, состоящая из звеньев 2 и 3; в – структурная группа II класса 2-го порядка, состоящая из звеньев 4 и 5.

Группы Ассура, их классификация

Класс группы Ассура определяется наивысшим числом кинематических пар, входящих в замкнутый контур. Порядок структурной группы определяется числом элементов звеньев, которыми она присоединяется к механизму; при этом нельзя присоединять группу к одному звену.

| Рис. 2.2. Примеры структурных групп: а — II класса; б — III класса |

Пунктирной линией показаны звенья, к которым группа присоединяется. Этими звеньями являются начальное звено, или звенья других групп, или стойка.

Группа, имеющая два звена и три кинематические пары 5-го класса, называется группой II класса 2-го порядка, или двухповодковой группой (см. рис. 2.2, а). Второе возможное сочетание числа подвижных звеньев и кинематических пар образует группу III класса 3-го порядка, или трехповодковую (см. рис. 2.2, б).

Класс механизма определяется наивысшим классом структурной группы, входящей в состав данного механизма.

Если в состав механизма наряду с низшими кинематическими парами входят также и высшие пары, то их необходимо заменить на низшие, после чего определить класс и порядок структурных групп.

Самая простая структурная группа (n=2; р5=3), состоящая из двух звеньев и трех кинематических пар, имеет 5 видов в зависимости от сочетания вращательных и поступательных пар (рис. 2.3):

1) группа 1-го вида — все пары вращательные;

2) группа 2-го вида — на конце одного из звеньев поступательная пара;

3) группа 3-го вида — в середине поступательная пара;

4) группа 4-го вида — на конце обоих звеньев поступательные пары;

5) группа 5-го вида — в середине и на конце одного из звеньев поступательная пара.

|

Рис. 2.3. Виды структурных групп II класса

Структурный анализ механизма следует проводить путем расчленения его на структурные группы в порядке, обратном образованию механизма, т.е. выделять группы начинают с наиболее удаленной (последней в порядке присоединения их к механизму I класса).

В результате отсоединения структурных групп остается механизм I класса.

Разложение механизма на структурные группы необходимо для решения задач кинематического и силового анализа, т.к., в соответствии с принципом Ассура, данный метод обеспечивает статическую определимость схем плоских механизмов.

Пример. Выполнить структурный анализ механизма шарнирного четырехзвенника (рис. 2.4).

|

Рис. 2.4. Структурная схема шарнирного четырехзвенника

1. Определим степень подвижности механизма:

2. Выделим группы Ассура (последние два звена и три кинематические пары) — группа II класса 1-го вида (II1):

3. Остается механизм I класса:

Данный механизм образован присоединением к механизму I класса группы Ассура II класса 1-го вида, т.е. весь механизм является механизмом II класса.

Структура механизма записывается в следующей форме:

Дата добавления: 2016-11-29 ; просмотров: 48016 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Группы Ассура подразделяются на классы, порядки и виды.

Простейшая структурная группа Ассура, состоящая из двух звеньев и трёх кинематических пар называется группой II класса второго порядка, двухповодковойгруппой или диадой. Поводком называется звено, входящее в группе в две кинематические пары, одна из которых свободная и служит для присоединения к одному из подвижных звеньев механизма или к стойке.

Порядок структурных групп определяется числом поводков. Все группы II класса 2 порядка делятся на пять видов (модификаций) в зависимости от сочетания и взаимного расположения вращательных и поступательных кинематических пар в группах. Примеры группы II класса 2 порядка всех модификаций приведены в таблице 4.

Таблица 4. Классификация двухповодковых групп Ассура

| Класс | Схемы структурных групп Ассура | Порядок | |||

| Виды (модификации) групп Ассура | |||||

| II |  |   при АВ=0 при АВ=0 |  при АВ=0 при АВ=0 |   при АВ=ВС=0 при АВ=ВС=0 |  |

| ВВВ | ВВП | ВПВ | ПВП | ВПП |

Более сложные группы Ассура получают методом развития поводка, который заключается в том, что один из поводков, например ВС, заменяется базисным звеном (BCD) рис.6, а затем к свободным шарнирам С и D присоединяются два поводка. Такая группа называется трёхповодковой или группой III класса 3 порядка.

По классификации И.И. Артоболевского класс группы Ассура выше второго определяется числом кинематических пар, образующих наиболее сложный замкнутый контур (таблица 5).

Таблица 5.Классификация сложных групп Ассура

| Класс | Схемы структурных групп Ассура | Порядок |

| III |  |  |

|  | |

| IV |  | |

| ||

| V |  | |

|

Продолжение таблицы 5

| Класс | Схемы структурных групп Ассура | Порядок |

| III |  | |

| IV |  | |

| V |  | |

| V |  | |

| VI |  | |

| VII |  |

Класс механизма определяется наивысшим классом группы Ассура, которая входит в его состав.

Дата добавления: 2018-03-01 ; просмотров: 4912 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Лекция Структурные группы Ассура

Код роботи: 1208

Вид роботи: Лекція

Предмет: Механіка

Тема: Структурные группы Ассура

Кількість сторінок: 13

Дата виконання: 2016

Мова написання: російська

Ціна: безкоштовно

Под структурным анализом механизма понимается определение количества звеньев и кинематических пар, классификация кинематических пар, определение степени подвижности механизма, а также установление класса механизма по группам Ассура.

Группа Ассура названа по имени А. В. Ассура, который впервые фундаментально исследовал структурную классификацию плоских стержневых механизмов.

Группой Ассура называется кинематическая цепь, которая в случае ее присоединения элементами внешних пар к стойке получает нулевую степень подвижности, т. е. образует ферму.

По предложению И. И. Артоболевского класс и порядок механизма определяются по той группе, которая имеет наивысший класс и входит в состав механизма. Около 80% рычажных механизмов используемых в различных машинах являются механизмами 2-го класса.

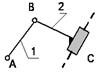

Порядок группы определяется числом элементов, которыми группа присоединяется к основному механизму (рис. 3).

Понятие группы Ассура используется при синтезе структурных схем, а также при кинематических и силовых расчетах механизмов.

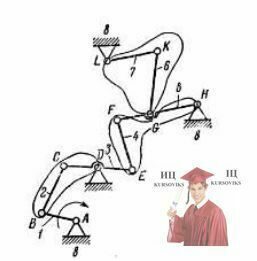

Пример 1. На рис. 4 показана схема механизма автомата-перекоса вертолета. Ведущее звено AB отмечено круговой стрелкой.

Пример разделения на группы Ассура

1) Подсчитывается степень подвижности механизма по формуле Чебышева W=3n-2р5. Для этого определяются общее число звеньев k=8, число подвижных п=k–1=7, число кинематических пар V класса р5=10 (кинематических пар IV класса нет, поэтому нет необходимости в построении заменяющего механизма). В механизме отсутствуют пассивные связи и звенья, вносящие лишние степени свободы. Степень подвижности W равна: W=3n–2р5–р4=3·7–2·10–0=1.

2) Входное звено задано в условии примера, и оно должно быть одно, так как W = 1.

3) Механизм расчленяется на группы Ассура. Вначале отделяется группа Ассура второго класса, образованная звеньями 7 и 6 (LKG), затем группа второго класса, состоящая из звеньев 5 и 4 (HEF), и, наконец, группа второго класса, составленная звеньями 3 и 2 (DCB).

На этом расчленение механизма заканчивается, так как остались ведущее звено 1 и стойка 8 (на рисунке отделяемые группы обведены замкнутыми контурами).

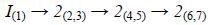

4) Записывается формула строения механизма:

В этой формуле римская цифра I обозначает ведущее звено, арабские – классы присоединяемых групп (2), а индексы при арабских цифрах указывают, какие звенья образовали ведущее звено и присоединяемые группы.

Из формулы строения механизма видно, что наивысший класс присоединенных групп – второй, поэтому механизм автомата-перекоса вертолета при входном звене 1 следует отнести к первому классу.

а) ведущее звено первое,

б) ведущее звено четвертое

1) Определяется степень подвижности механизма по формуле Чебышева. Так как k=6, п=5, р6=7, р4=0, то, следовательно, W=3n–2р5=3·5–2·7=1.

2) Так как W=1, то достаточно одного ведущего звена, что и указано в условии задачи.

3) Разложение на группы Ассура. По первому варианту (ведущее звено 1) от механизма можно отделить только кинематическую цепь, состоящую из звеньев 2, 3, 4 и 5. Эта цепь представляет собой группу Ассура второго класса третьего порядка, так как в ней три внутренних кинематических пары (вращательные пары D, С и поступательная Е) и три внешних (вращательные пары В, G и F). По второму варианту (рис. 5, б) от механизма последовательно отделяются группы Ассура второго класса, состоящие из звеньев 1 и 2, 3 и 5.

4) Формула строения механизма запишется так.

При ведущем звене 1 I(1) → 3(2,3,4,5). Механизм второго класса. При ведущем звене 4 I(4) → 2(3,5) → 2(2,1). Механизм третьего класса.

Основы функционирования деталей машин

Машиностроительные материалы

Для изготовления деталей в машиностроении и приборостроении широко используют стали и чугуны, а также алюминиевые, магниевые, титановые и медные сплавы.

Стали

Сталью называют сплав железа с углеродом (до 2 %) и другими элементами, поддающийся ковке.

По сравнению с другими материалами стали имеют высокую прочность, пластичность, хорошо обрабатываются термически, химико-термически и механически.

По химическому составу стали делятся на углеродистые и легированные.

Углеродистая сталь наиболее распространена, ее производство составляет 80 % от общего объема выплавки. Углеродистые стали подразделяют на три группы: обыкновенного качества; качественная общего назначения (конструкционная); специальная (инструментальная, котельная и др.). Свойства углеродистой стали изменяются в зависимости от содержания в ней углерода. С увеличением содержания углерода возрастает прочность и снижается пластичность.

Углеродистые стали обыкновенного качества получили наиболее широкое применение в технике благодаря относительной дешевизне. Из таких сталей изготовляют малонапряженные детали машин (болты, гайки, оси и др.), корпуса сосудов, металлоконструкции и т. п.

В зависимости от содержания углерода качественные углеродистые стали условно подразделяют на низко- (до 0,25% С), средне (от 0,3 до 0,55% С) и высокоуглеродистые (от 0,6 до 0,85 % C). Благодаря высокой пластичности низкоуглеродистые стали используют для изготовления деталей путем пластического деформирования, сварки. Среднеуглеродистые стали более прочны и менее пластичны. Они хорошо обрабатываются методами резания и широко используются для изготовления разнообразных деталей машин. Высокоуглеродистые стали применяются для изготовления высоконагруженных деталей машин (пружин, рессор и др.).

Основная часть легированных сталей выплавляется качественными с содержанием вредных примесей фосфора и кремния до 0,035 %. Производятся также высококачественные стали с содержанием фосфора и кремния до 0,025 %. Их маркируют буквой А, записываемой в конце обозначения марки стали (например, высококачественная сталь 12Х2Н4А содержит в среднем 0,12 % С, 2 % Сr и 4% Ni).

Если легирующих компонентов больше, чем железа, и содержание железа менее 50 %, то такие стали называют сплавами (жаропрочные, коррозионно-стойкие и т. п.).

Легированные стали дороже углеродистых. Легированные и углеродистые качественные стали имеют высокую прочность (

Термическая обработка. Для придания стали определенных свойств (высокой прочности, пластичности и т.д.) выполняют термическую обработку заготовок или готовых деталей, которая состоит из трех последовательных стадий: нагрева до требуемой температуры с определенной скоростью, выдержки при этой температуре в течение требуемого времени и охлаждения с заданной скоростью.

Основные виды термической обработки: отжиг, нормализация, закалка и отпуск.

Отжиг характеризуется медленным охлаждением (иногда вместе с печью или на воздухе) после нагрева и выдержки при некоторой температуре деталей и заготовок. Проводят его для снижения твердости и улучшения обрабатываемости резанием отливок, проката и поковок из углеродистых и легированных сталей, а также для снятия остаточных напряжений в конструкциях после сварки или предварительной (черновой) обработки резанием.

Нормализация отличается от отжига характером охлаждения, которое после выдержки производят на воздухе. Ее применяют для получения однородной структуры с более высокой твердостью и прочностью, чем после отжига.

Нормализацию применяют для исправления структуры сварных швов, выравнивания структурной неоднородности поковок и отливок, а также для улучшения обрабатываемости резанием низко- и среднеуглеродистых сталей.

Закалка отличается от отжига и нормализации высокой скоростью охлаждения заготовок или деталей после нагрева до температуры превращения и выдержки при этой температуре. Высокая скорость охлаждения достигается за счет использования в качестве охлаждающей среды воды, масла, водных растворов солей NaOH, NaCl и др. В результате металл приобретает однородную мелкозернистую структуру с высокой твердостью, прочностью, износостойкостью, коррозионной стойкостью, но пониженной пластичностью и более трудной обрабатываемостью резанием.

На практике закалка широко используется для обработки отливок, поковок, штамповок и обработанных деталей из углеродистых и легированных сталей, для получения высоких эксплуатационных характеристик и более полного использования свойств материалов.

Существует ряд разновидностей объемной закалки, отличающихся условиями и характером быстрого охлаждения.

Поверхностной закалке подвергают многие детали машин (зубья колес, кулачки, валы и др.), изготовляемые из углеродистых и низколегированных сталей марок 40, 45, 50, 40Х, 40ХН, 45Х и др.

Высокая твердость и прочность поверхностных слоев деталей после поверхностной закалки обеспечивает им высокую износостойкость и контактную прочность.

В зависимости от температуры нагрева различают высокий отпуск (температура нагрева в интервале 500. 670 °С), средний отпуск (250. 450 °С) и низкий отпуск (140. 230 °С). С увеличением температуры нагрева повышается пластичность стали после отпуска.

Химико-термическая обработка. При химико-термической обработке стальных деталей изменяется химический состав их поверхностных слоев, что позволяет получить после термообработки мелко-зернистую структуру, высокую твердость, прочность и износостойкость деталей.

В последние годы широкое распространение получает обработка поверхностей деталей концентрированными потоками энергии (лазерная, плазменная и др.), существенно повышающая прочность поверхностных слоев и износостойкость деталей.

Чугуны

Чугуном называют железный нековкий сплав с содержанием углерода свыше 2 %.

Он обладает высокими литейными свойствами, определившими области его использования в качестве конструкционного материала. Хорошо обрабатывается резанием, образуя высококачественную поверхность для узлов трения и неподвижных соединений.

В зависимости от структуры чугуны подразделяют на белые, ковкие и серые. В изделиях общемашиностроительного применения широко используют серый чугун, обозначаемый буквами СЧ и двузначной цифрой, показывающей деленное на 10 значение пределов прочности при растяжении в МПа (например, СЧ10, СЧ20 и т. д.). Его используют для изготовления литых деталей относительно сложной конфигурации при отсутствии жестких требований к габаритам и массе (зубчатые колеса, детали корпусов, шкивы ременных передач и др.). Обладая высокими литейными свойствами, эти чугуны хорошо обрабатываются методами резания, имеют среднюю прочность (

Медные сплавы

Сплавы на основе меди разделяют на латуни и бронзы.

Латуни подразделяют на двойные (сплавы меди и цинка) и многокомпонентные (содержат дополнительно компоненты: свинец, кремний, марганец и др.). Они обладают хорошими технологическими свойствами (обрабатываются давлением, резанием, литьем), имеют достаточную прочность (

В обозначении марки содержится буква Л, например: Л59, Л62, ЛКС80-3-3 и др.

Баббиты

Титановые сплавы

Титановые сплавы — это сплавы титана с алюминием и медью и другими присадками (ВТЗ-1, ВТ5, ВТ9, ВТ16, ВТ22 и др.).

Они имеют после термообработки высокую прочность (

Пластмассы

Благодаря невысокой плотности (

Резина

Для повышения несущей способности резинотехнических изделий их «армируют» текстильными или стальными элементами (тканью, шнурами, лентой). Такую резину используют для изготовления автопокрышек, ремней, рукавов и др.