Чем определить твердость металла

Методы измерения твердости металлов

Существует довольно большое количество различных механических характеристик металла, которые учитываются при производстве различных деталей. Многие из них зависят от химического состава материала, другие от особенностей эксплуатации. Измерение твердости металла проводится чаще других испытаний, так как это качество во многом определяет особенности эксплуатации материала. Рассмотрим особенности определения твердости подробнее.

Понятие твердости

Твердость – свойство материалов, характеризующее способность проникновения одного, более твердого, тела в другое. Также эта характеристика определяет устойчивость к пластической деформации или разрушению поверхностных слоев при оказании сильного давления.

Измеряется показатель в самых различных единицах в зависимости от применяемого метода.

Все методы определения твердости материалов можно разделить на несколько основных групп:

Измерение твердости инструмента

Кроме этого, классификация методов определения твердости проводится по принципу приложенной нагрузки. Выделяют следующие способы испытания образца:

Как правило, в твердомерах есть деталь, которая оказывает воздействие на испытываемую заготовку. Примером можно назвать стальные шарики различного диаметра и алмазные наконечники с формой пирамиды. Некоторые из применяемых на сегодняшний день методов рассмотрим подробнее.

Измерение твердости по Бринеллю

Чаще всего проводится измерение твердости по Бринеллю. Этот метод регламентирован ГОСТ 9012. К особенностям испытания металлов и сплавов подобным методом можно отнести следующие моменты:

Измерение по методу Бринеллю

Стоит учитывать, что по Бринеллю не рекомендуется тестировать стали и сплавы, твердость которых превышает значение 450HB. Цветные металлы должны обладать показателем ниже 200 HB.

Измерение твердости по Виккерсу

Также выделяют метод измерения твердости по Виккерсу, который регламентирован ГОСТ 2999. Получил он распространение при определении твердости деталей и заготовок, который имеют небольшую толщину. Кроме этого, он может применяться для измерения твердости деталей, имеющих поверхностный твердый слой.

К особенностям этого способа тестирования образца можно отнести нижеприведенные моменты:

В некоторых случаях после полученного значения указывается время выдержки и величина прилагаемой нагрузки, что позволяет с большей точностью определить значение твердости.

Измерение твердости по Роквеллу

Данный метод регламентируется ГОСТ 9013. Для его проведения используется специальный прибор для измерения твердости, который позволяет создать две последовательные нагрузки, прилагаемые к поверхности образца. К особенностям проведения подобного теста можно отнести:

Принцип измерения твердости по Роквеллу

В качестве индикатора могут использоваться стальной шарик и два алмазных конуса различного размера. Этот метод измерения твердости закаленных деталей проводится только при применении алмазного конуса меньшего размера, предварительная оказываемая нагрузка составляет 10 кгс, основная 50 кгс. За счет предварительной нагрузки исключается вероятность того, что из-за упругости материала полученные значения будут менее точными. Кроме этого, предварительная нагрузка позволяет проводить измерение твердости металлов и сплавов, которые прошли предварительную термическую обработку.

Измерение твердости по Шору

Метод определения твердости по Шору применяется для тестирования прокатных валиков на момент их изготовления. Кроме этого, проверка рассматриваемого показателя может проводиться при эксплуатации валиков на прокатных станках, так как из-за оказываемого воздействия структура металла может изменяться, ухудшая эксплуатационные качества. Регламентирован метод Шора ГОСТ 23273.

Шкала твердости по Шору

Рассматривая измерение твердости по Шору, следует отметить следующие моменты:

Сегодня этот способ измерения твердости применяется довольно редко из-за высокой погрешности и сложности замера высоты отскока байка от тестируемой поверхности.

Как ранее было отмечено, существует довольно большое количество методов измерения рассматриваемого показателя. Однако из-за сложности проведения тестов и большой погрешности многие уже не применяются.

В некоторых случаях проводится тестирование на микротвердость. Для измерения этого показателя прилагается статическая нагрузка к телу с формой пирамиды, и оно входит в испытуемые образец. Время выдержки может варьироваться в большом диапазоне. Показатель вычисляется примерно так же, как при методе Виккерса.

Соотношение значений твердости

При выборе метода измерения твердости поверхности следует учитывать, что между полученными данными нет никакой связи. Другими словами, выполнить точный перевод одной единицы измерения в другую нельзя. Применяемые таблицы зависимости не имеют физического смысла, так как они эмпирические. Отсутствие зависимости также можно связать с тем, что при тестировании применяется разная нагрузка, различные формы наконечников.

Существующие таблицы следует применять с большой осторожностью, так как они дают только приблизительные результаты. В некоторых случаях рассматриваемый перевод может оказаться весьма точным, что связано с близкими физико-механическими свойствами испытуемых металлов.

В заключение отметим, что значение твердости связано со многими другими механическими свойствами, к примеру, прочностью, упругостью и пластичностью. Поэтому для определения основных свойств металла довольно часто проводят измерение именно твердости. Однако прямой зависимости между всеми механическими свойствами металлов и сплавов нет, что следует учитывать при проведении измерений.

Механические методы определения твердости.

Твердость материала – это способность оказывать сопротивление механическому проникновению в его поверхностный слой другого твердого материала. Она определяется величиной нагрузки необходимой для начала разрушения материала. Твердость делится на относительную и абсолютную. Относительная твердость – это твердость одного материала по отношению к другому. Абсолютная твердость определяется с помощью методов вдавливания.

Твёрдость зависит от множества факторов. Среди них: межатомные расстояния вещества, валентность, природа химической связи, хрупкости и ковкости материала, гибкости, упругости, вязкости и других качеств.

Наиболее твёрдыми из существующих на сегодняшний день материалов являются две аллотропные модификации углерода — лонсдейлит, который твёрже алмаза в полтора раза и фуллерит с превышением твёрдости алмаза в два раза. Однако среди распространённых веществ по-прежнему самым твёрдым является алмаз.

Для измерения твёрдости существует несколько шкал (методов измерения). Для разных материалов они будут разными. Для измерения твердости металлов применяются методы:

Метод Бринелля — твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Твёрдость вычисляется как отношение усилия, приложенного к шарику, к площади отпечатка.

Существуют два вида методов расчета твердости:

По методу восстановленного отпечатка твёрдость рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка:

По методу невосстановленного отпечатка твёрдость определяется как отношение приложенной нагрузки к площади внедрённой в материал части и ндентора :

Единицами измерения являются кгс/мм². Твёрдость, определённая по этому методу, обозначается HB, где H = hardness (твёрдость, англ.), B — Бринелль. Это одни из самых старых методов, применявшиеся еще в XIX веке.

Твердость по методу Роквелла можно измерять:

1) Алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется по шкале С и обозначается HRC (например, 62 HRC). Метод позволяет определять твердость закаленной и отпущенной сталей, материалов средней твердости, поверхностных слоев толщиной более 0,5 мм;

2) Алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется для оценки твердости очень твердых материалов, тонких поверхностных слоев (0,3 … 0,5 мм) и тонколистового материала;

3) Стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается HRB и измеряется по шкале B. Так определяют твердость мягкой (отожженной) стали и цветных сплавов.

При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки к поверхности образца и устойчивость его положения на столике прибора. Расстояние отпечатка должно быть не менее 1,5 мм при вдавливании конуса и не менее 4 мм при вдавливании шарика. Твердость измеряется не менее 3 раз на одном образце, затем выводится среднее значение. Преимущество метода Роквелла по сравнению с методами Бринелля и Виккерса заключается в том, что значение твердости по методу Роквелла фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка.

Твёрдость по Шору (Метод вдавливания) — твёрдость определяется по глубине проникновения в материал специальной закаленной стальной иглы (индентора) под действием калиброванной пружины. В данном методе измерения используется прибор — дюрометр. Обычно метод Шора используется для определения твердости низкомодульных материалов (полимеров). Метод Шора, предполагает 12 шкал измерения. Чаще всего используются варианты A (для мягких материалов) или D (для более твердых). Твёрдость, определённая по этому методу, обозначается буквой используемой шкалы, записываемой после числа с указанием метода. В качестве примера, можно привести резину в покрышке колеса легкового автомобиля, которая имеет твердость примерно 70A, а школьный ластик — примерно 50A.

Твёрдость по Шору (Метод отскока) — метод определения твёрдости очень твёрдых материалов, преимущественно металлов, по высоте, на которую после удара отскакивает специальный боёк, падающий с определённой высоты. Твердость по этому методу Шора оценивается в условных единицах, пропорциональных высоте отскакивания бойка. Обозначается HSx, где H — Hardness, S — Shore и x — латинская буква, обозначающая тип использованной при измерении шкалы.

Метод Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д. При использовании данного метода падающий нормально к поверхности исследуемого материала боек сталкивается с поверхностью и отскакивает. Скорость бойка измеряют до и после отскакивания. Предполагается, что боек не подвергается необратимой деформации.

Метод Аскер — твёрдость определяется по глубине введения стальной полусферы под действием пружины. Используется для мягких резин. По принципу измерения соответствует методу Шора, но отличается формой поверхности щупа. Аскер использует полусферу диаметром 2.54 мм.

Метод Кузнецова — Герберта — Ребиндера — твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл.

Метод Польди (двойного отпечатка шарика) — твердость оценивается в сравнении с твердостью эталона, испытание производится путем ударного вдавливания стального шарика одновременно и в образец, и в эталон.

Обзор методов измерения твердости металлов и сплавов

Исторически с развитием технологий обработки металлов появлялись и совершенствовались способы контроля качества металлических изделий.

Известно множество способов определения твердости металлов и сплавов:

В целом, по характеру воздействия индентора на поверхность исследуемого объекта можно узнать конкретные свойства материала: вдавливание определяет способность к сопротивлению пластической деформации, отскок показывает упругие свойства, царапанье характеризует сопротивление разрушению.

Многие приемы сейчас используются редко или вовсе ушли в прошлое.

На данный момент основные и самые распространенные методы контроля твердости металлов условно делят на две группы: прямые и косвенные.

Прямые методы реализуют в основном cтационарные твердомеры по шкалам Бринелля (HB), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV).

Сущность испытаний заключается в том, что после внедрения индентора, при приложении заданной статической нагрузки, происходит пластическая деформация исследуемого материала. На поверхности образца остается отпечаток.

Вычисление значения твердости строится на зависимости приложенного усилия и определенных геометрических параметров отпечатка. Для каждого прямого метода предусмотрена своя зависимость (см. таблицу ниже). Например, при замерах по Роквеллу фиксируется глубина отпечатка: чем она меньше, тем выше твердость объекта.

Плюсы: стационарные твердомеры применяются для контроля любых металлов и сплавов; выдают результат с минимальной погрешностью; не требуют дополнительной калибровки.

Минусы: работают на одном месте, как правило в специально оборудованной лаборатории; необходимо заранее готовить образцы, либо изделие должно иметь конкретные габариты; необходима квалификация оператора; невысокая скорость выполнения исследований.

Ультразвуковой метод (ультразвуковой контактный импеданс) основан на фиксации степени затухания резонансной частоты колебаний металлического стержня с алмазным наконечником (индентором) при внедрении его в поверхность металлического изделия.

При глубоком внедрении индентора в мягкий металл будет большая площадь контакта алмаза с материалом, значит будет выше степень затухания частоты колебаний.

Применим к изделиям практически любых габаритов по массе и размерам; оставляет незаметный отпечаток; подходит для измерения твердости поверхностно упрочненных слоев; удобен для образцов со сложной конфигурацией (шестерни, подшипники, метизы). Применение на изделиях с крупнозернистой структурой ограничено (чугуны, бронза).

Динамический метод (Либа) основан на определении отношения скорости бойка при отскоке от поверхности измеряемого образца к скорости бойка при соударении с поверхностью образца. В качестве бойка используется твердосплавный шарик (карбид вольфрама WC-Co).

Чем ниже твердость металла, тем больше энергии удара уходит на формирование отпечатка и тем меньше скорость отскока бойка.

Подходит для массивных изделий; образцов с высокошероховатой поверхностью; объектов со значительной толщиной упрочненного или закаленного слоя.

Плюсы: портативные твердомеры автономны, просты в управлении, работают в труднодоступных зонах, обладают высокой скоростью проведения замеров.

Минусы: погрешность результатов измерений выше, чем у стационарных приборов; иногда требуется дополнительная калибровка шкал.

Общие требования к испытаниям

Чем выше твердость образца, тем более высокая нагрузка нужна при его исследовании. Чем точнее метод, тем выше требования к подготовке поверхности контролируемого экземпляра. Вообще, чем тщательнее будет подготовлен образец для испытаний, тем меньше будет погрешность результата при использовании и стационарного, и портативного твердомера.

Методы определения твердости металла

Твердость — это способность металла сопротивляться проникновению в него другого, более твердого тела.

Твердость металла является весьма важной характеристикой, так как тесно связана с такими основными характеристиками металлов и сплавов, как прочность, износостойкость и др.

В настоящее время имеется много способов определения твердости металлов. Рассмотрим некоторые из них, наиболее широко применяемые в промышленности.

Определение твердости вдавливанием стального шарика (метод Бринелля)

Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла.

С помощью специальной лупы измеряется диаметр лунки. По таблицам, приложенным к прибору, определяется значение твердости НЕ.

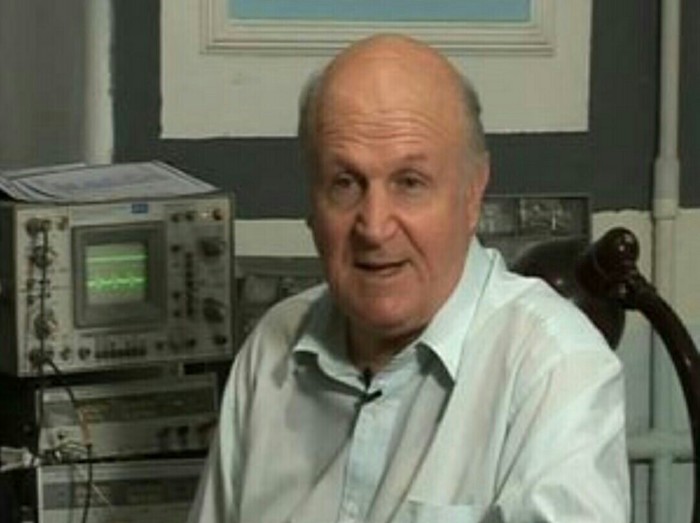

Для испытания применяют специальный пресс типа Бринелля, внешний вид которого показан на рисунке

Стальной шарик крепится в оправке 2.

Исследуемый образец ставится на предметный столик 1 и поднимается к шарику штурвалом 4.

При включении мотора 5 грузы пресса 3 опускаются и вдавливают стальной шарик в образец.

Для стали значение твердости, определенное этим методом, связано с пределом прочности соотношением, которым на практике иногда пользуются:

Определение твердости по глубине вдавливания алмазного конуса (метод Роквелла)

Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полкой нагрузкой 60 или 150 кг.

Для испытания используют специальный пресс, внешний вид которого показан на рис. 25.

Алмазный конус крепится в оправке 4.

Образец устанавливается «на столик 3 и поднимается с помощью штурвала 2 до нагрузки 10 кг.

Ручка 1 освобождает грузы6, которые создают усилие для вдавливания конуса в металл. Глубину вдавливания, т.е. значение твердости, отмечает индикатор 5.

Значения твердости этим методом определяются по разности глубины вдавливания алмазного конуса под действием полной и предварительной нагрузок.

Чем тверже металл, тем на меньшую глубину проникает алмаз при вдавливании, тем больше будет число твердости.

Стандартной нагрузкой при этом методе является 150 кг.

Обозначается твердость НRC. В некоторых случаях, например при измерении твердости на тонком образце или при измерении твердости поверхностного слоя металла, нагрузку применяют до 60 кг.

Измерение твердости мягких материалов

На этом же приборе можно производить измерение твердости мягких материалов (цветные металлы, отожженная сталь).

Определение твердости динамическим вдавливанием шарика

При изменении твердости массивных деталей и конструкций, когда нельзя использовать описанные выше приборы, применяют переносный прибор, показанный на рисунке:

В прибор закладывают эталонный образец 1. При ударе по прибору молотком специальный шарик 2 наносит отпечатки на исследуемый предмет и эталонный образец, твердость которого известна.

Сопоставляя значения диаметров лунок образца и детали по таблицам, определяют твердость детали.

Определение твердости методом упругой отдачи

В тех случаях, когда нельзя применять методы вдавливания, чтобы не испортить поверхности изделия, используется прибор, определяющий твердость металла методом упругой отдачи.

На рисунке показан внешний вид прибора:

С постоянной высоты на металл падает определенного веса боек и отскакивает. По величине отскока судят о твердости. Чем больше твердость, тем больше отскок бойка.

Производительность этого метода испытаний очень велика (несколько сот измерений в час). Однако применять его можно только для сравнения между собой твердости изделий из одного и того же металла или из металлов, имеющих одинаковые упругие свойства.

Механическая твёрдость. Зачем и как её измеряют?

Как и обещал чуть раньше, начинаю делиться с вами полезными инженерными знаниями. Эта публикация будет посвящена механической твёрдости.

Мы часто используем формулировку твёрдый материал, или говорим что-то типа «лёд очень твёрдый» и об него больно биться головой. Но оказывается, понятие твёрдость – это не только этакое стандартное, привычное всем слово, но и крайне важный термин в материаловедении.

Что же такое твёрдость?

Это способность тела сопротивляться в него внедрению другого более твердого тела (причем более твердое тело называют индентор).

Такое определение позволяет «обернуть» в какую-то логику понимание словосочетания «твёрдый камень» или «твёрдый лед». Ведь представить слово твёрдость иначе очень сложно, несмотря на кажущуюся простоту вопроса.

Итак, вот мы узнали, что в материаловедении есть такое понятие, как механическая твёрдость.

Но зачем выделять этот термин в отдельное понятие и почему это важно для инженера?

Всё довольно просто. Именно твёрдость определяет ряд фундаментальных механических свойств материала.

Например, известно, что материалы с высокой твёрдостью как правило обладают большей хрупкостью (т.е. легко ломаются от удара). Если нужно сделать пару трения (или обычный подшипник) важно тоже правильно подобрать материал, ведь два твердых металла не смогут работать в паре трения. При сверлении, точении или обрабатывании резанием нужно выбрать твёрдость правильно. Ведь, например, те же самые победитовые свёрла способны сверлить бетонную стену только благодаря высокой твёрдости сверла. Возьмите сверло по дерево и при аналогичной конструкции, вы его угробите очень быстро. Есть пример и со стеклорезом, где твердый алмазный резец способен процарапать канавку.

Исходя из всего этого очевидно, что нужно использовать материалы с подходящей твёрдостью.

Как же узнать, подходит твёрдость или нет?

Всё просто. Для каждой задачи отработаны «определенные режимы» взаимодействия материалов, где приводятся оптимальные твёрдости. Значит, остается только узнать твердость материала.

Как определить твёрдость материала?

Существуют различные методы определения твёрдости материалов. Все классические и наиболее широко применяемые сегодня методики основаны на том, что в образец исследуемого материала внедряется более твердое тело, называемое индентор. Дальше измеряется или размер отпечатка (чем больше отпечаток, тем мягче материал), или ход индентора (чем глубже погрузился индентор, тем мягче материал).

Есть ещё менее применяемые методики – на образец бросают какой-то грузик и замеряют высоту отскока или смотрят, царапает ли индентор образец.

Методик очень и очень много. Правда логика у всех у них такая, как описано выше.

Это огромное количество объясняется границами применения методов. Ведь несмотря на одинаковую общую логику, разные группы материалов нельзя исследовать одинаковыми методами.

Очень мягкую медь нельзя испытывать также, как мы испытываем очень твердую нержавеющую сталь. Получится промах. Прибор (называемый, кстати, твердомер), показывающий реальный результат для твердой нержавейки, проткнет насквозь мягкий медный образец и покажет твердость 0 единиц. Очевидно, что медный образец не может иметь нулевую твердость :)…

Именно поэтому, для исследования каждой группы материалов был разработан свой метод измерения.

Сегодня всё гораздо проще – мы можем использовать уже существующий набор разработанных гостированных методов. Но раньше нужно было для каждой задачи разработать новый вариант проведения эксперимента, который был бы применим в данном случае.

Иными словами, огромное количество методов определения твёрдости объясняется необходимостью иметь методику, применимую для каждого конкретного эксперимента. Поскольку же материалов очень много, то и методов появилось очень и очень много.

Надеюсь, вам было интересно!

а чо про эти ваши HRC и методу измерения не упомянул?

Интересные физические эффекты (часть 1)

Физика – это не только скучный школьный предмет, но ещё и наука о природе. Это значит, что она может быть ещё и интересной.

Именно благодаря изучению физики можно узнать множество новых фактов о нашем мире. Увидеть физические явления, которые мы бы никогда не увидели бы сами и познакомиться с физическими эффектами, которые пришлось бы выявлять самостоятельно долгие годы. Это как аккумулятор знаний о нашей вселенной.

Именно поэтому я решил поделиться с вами некоторыми своими знаниями и сделать подборку интересных физических эффектов. Надеюсь, что буду писать подобные статейки регулярно и расширять как свои, так и ваши познания. Заодно я буду снимать видео на эту тему.

В этом выпуске мы рассмотрим пять интересных эффектов. Выбрал я их произвольно, хотя сначала хотел сгруппировать по некоторому принципу, но для первого выпуска, думаю, и так неплохо.

Для тех, кому удобнее прочитать про эти эффекты в виде статьи, пожалуйста, читайте ниже.

За этим таинственным названием скрывается очень интересный физический эффект. Оказывается, горячая вода замерзает быстрее, чем холодная. Не смотря на первый закон термодинамики, опытным путем было установлено, что это действительно так. А обнаружил этот эффект мальчик, по имени Мпебе, когда наблюдал за замерзанием мороженного. Однозначного объяснения процесса пока ещё не существует.

Эффект снижения сопротивления образца деформации при пропускании через него электрического тока. Был также обнаружен случайно. Кто бы мог подумать, что если бить током образец, то он будет легче деформироваться. Природу эффекта связывают с электронным газом, который под действием тока перемещается и способствует движению дефектов кристалла.

Представьте себе, что пара трения может работать практически вечно. Именно это явление обнаружили в паре сталь-медь при наличии между ними глицериновой смазки. Атомы меди переходят из медной подложки в глицерин и образуют практически вечную смазку, которая подпитывается от медного образца. Сам глицерин дополнительно защищает медь от коррозии и взаимодействия с кислородом.

Замечали ли Вы когда-нибудь, что звук проезжающего поезда отличается в зависимости от того едет ли он на вас или удаляется? Если да, то вы наблюдали эффект Доплера. Он заключается в изменении длины волны перед движущимся объектом. Волна как будто сжимается в гармошку, и высота звука гудка перед поездом увеличивается.

Это довольно интересный и одновременно сложный эффект. Он заключается в том, что при воздействии незначительной деформации, которая является пластичной, приложение нагрузки с обратным знаком уменьшает сопротивление образца этому новому воздействию. Звучит запутанно. Попробуем упростить. Если сформулировать это совсем по-простому, то получается, что выгоднее ломать образец в разные стороны, чем в одну, поскольку каждый перегиб в обратную сторону позволяет получить выигрыш.

На этом всё. Если вам понравилась идея, то пожалуйста, дайте об этом знать. Всем спасибо!

Почему ещё не придумали ТВ-канала для физиков?

Потом программа «Пока все в лабе». Ведущий приезжает в лабораторию, лампового рассаживается с работниками за установками, разговаривает с ними о экспериментах и о планах на будущее, в конце выполняют опыт.

Следом несколько серий остросюжетного сериала «Война токов». В конце первого сезона Тесла остаётся обманутым и идёт по улице под грустную музыку. Все ждут второго сезона, в сети сливают инфу и спойлерят концовки, в ВК создали группу с фанфиками.

В рекламном блоке крутят ролики с преобразователями на миллион вольт, ножницами для расщипления атома за 1999 рублей и вторыми в подарок, лабораторными халатами с самоочищающейся поверхностью, карманными осциллографами.

Ежедневно вечером программа «Говорят в вакууме». Собирают студию с проплаченными фэйковыми учёными, доцентами, профессорами, разговаривают о том, как же хорошо учиться в Синергии, в студию входит «выпускник» в дорогущем костюме, показывают сюжет про то, как он стал владельцем крупной компании. В конце ведущий просит беречь себя и свои мультиметры.

По пятничным вечерам юмористическая программа «Плоское зеркало». На сцене шутки про студента и Эйнштейна, Паскаля в баре, и лампы на бронетранспортере. После каждой шутки камера крупно ухватывает, искривленные от истерики, лица инженеров.

Поздним вечером начинается «Вечерний Вассерман». Ведущий приглашает деятелей науки, берет у них интервью, шутит.

Субботним утром для детей уготавливают блок мультиков по видосам Побединского, однако почему-то показывают «Слово Физика».

Инженер-технолог. Организация работы с ЧПУ на производстве

Предыдущие посты о профессии

Эта серия постов посвящена неоднозначной и непонятной для широких масс профессии инженера-технолога. Сегодня я расскажу о том, как организуется работа со станками с ЧПУ на машиностроительных производствах. Для лиги ЧПУшников поясню: я не собираю самодельные станки, не изготавливаю сложнейшие детали и не пишу постпроцессоры, но в своей трудовой деятельности имел тесные отношения с программированием ЧПУ. Посты написаны для всех интересующихся, не только для инженеров, поэтому здесь не будет сложных терминов, но пройти мимо сообщества я не смог. Прошу отнестись с пониманием, если увидите здесь очевидные вещи.

Upd. Перечитал пост перед публикацией и понял, что неинженерам это будет не очень понятно.

Основные достоинства таких станков:

-возможность относительно быстро изготавливать сложные детали;

-очень высокое постоянство размеров в пределах партии;

-высокая степень автономной работы, что позволяет одному оператору обслуживать сразу несколько станков.

Я сталкивался с разными вариантами использования станков с ЧПУ на производствах, добавлю сюда варианты, о которых слышал от коллег и знакомых.

1. Самый простой вариант. Небольшое производство или цех на заводе получает в своё распоряжение 1-2 станка с ЧПУ. За неимением большого количества кадров находят человека, который возьмёт на себя все функции. Он будет сам писать программы, отлаживать их, устанавливать и привязывать инструмент, менять детали и следить за состоянием станка и становится очень ценным кадром (или ушатывает станок, как повезёт).

3. Интереснее ситуация на производствах, где есть много цехов и станки с ЧПУ находятся в нескольких из них. Иногда каждый цех распоряжается станками сам и получаются ситуации как в пунктах 1 и 2. Но всё-таки есть смысл организации отделения программистов. На одном из крупных заводов Москвы организация следующая.

Технологи пишут технологии изготовления деталей с эскизами, затем делают заявку в отдел программистов на подготовку управляющих программ. Далее эти программы отлаживаются в соответствующих цехах и начинается изготовление партий деталей с помощью цеховых операторов и под наблюдением наладчиков.

Плюс такого подхода в том, что программисту не нужно разбираться в чужих эскизах и технологиях, проще исправить свои ошибки или просто переделать технологию, потому что нашёл более удобный способ.

Плюсы отладки УП вместе с оператором гарантируют, что оператор не будет заниматься самодеятельностью и писать свои программы, тратя на это станочное время. Но бывают глупые ситуации, когда управляющая программа попадает только в архив, а операторы сами пишут свои программы и зовут технолога только исправить технологию. Или не зовут, в результате чего годами деталь делается не по технологии. Иногда оператор может забыть скопировать свою программы и при отладке новой партии той же детали будет писать программу заново.

Инженер-технолог. Работа технологического отдела

С трудом родил предыдущий пост, но через несколько минут понял, что только разошёлся и немного вдохновения осталось. Не плюсов ради, продолжаю рассказывать про свою работу

А сейчас я расскажу о своём отделе, а то складывается впечатление, что я один работаю.

Благодаря хорошим отношениям с рабочими, я иногда узнаю много интересного. Не секрет, что чем ближе работник к непосредственном изготовлению изделий, тем больше он уверен в бесполезности всех видов начальства и инженеров, протирающих штаны в кабинетах.

Так и сегодня при общении один из цеховых работников спросил меня, а чем вообще занимаются другие технологи. Несмотря на объяснения, он остался уверен, что можно сократить штат нашего крошечного отдела (10-15 человек, не буду уточнять, чтобы меня не узнали) раза в два.

Сразу оговорюсь, на разных производствах отдел может сильно отличаться по количеству и составу. Итак

Начальник отдела гордо именуется главным технологом. На моей прошлой работе было несколько производств и один отдел главного технолога, а его начальник мог легко нагнуть любого начальника производства. У нас же исторически сложилось, что мнение главного технолога вторично по отношению к начальнику производства, и фактически начальник тех.отдела выполняет больше административную функцию, нежели производственную.

Далее отдел делится на сектора, бюро, лаборатории и т.д. Как правило, везде есть отдел механической обработки или отдел подготовки производство, по сути, основной. Может быть бюро программистов ЧПУ, химическая лаборатория, отдел технологий сборки, отдел специальной оснастки и т.д.

На небольших производствах есть сектор нормирования (на крупных это отдел, подчиняющийся конкретному производству или вообще отдельная структурная единица), сектор кооперации и т.д.

Часть остальных задач я уже описал в предыдущих постах, отдельно описывать не буду.

В общем, работы хватает. Иногда она идёт в авральном режиме, особенно, когда несколько конструкторских отделов независимо друг от друга хотят получить свои новые изделия для тендера, выставки, испытаний серийных изделий и так далее. Иногда возникают периоды затишья, во время которых можно заняться менее срочными задачами типа создания технологических инструкций, проверки технологической дисциплины, самообразованием.

В следующем посте хочу затронуть тему ЧПУ, как очень близкую мне по предыдущей работе. Пока идей других постов нет, в общих чертах я описал большую часть работы отдела, поэтому вопрос подписчикам, что ещё интересно? Остановиться на чём-то более подробно?

Инженер-технолог. Трудности общения с производством

105 дней назад я пообещал через неделю написать ещё один пост. Ну-у-у, наверное, пора

В первом посте https://pikabu.ru/story/professiya__inzhenertekhnolog_505471. я рассказал в общих чертах о профессии инженера-технолога.

В этом посте расскажу о том, как мы взаимодействуем с производством.

«Какие максимальные размеры обрабатываемых деталей?» В документации к станку написано 500х700, но, с одной стороны, датчик привязки инструмента мешает поставить длинные и широкие детали, а с другой стороны при желании можно немного вывесить деталь за пределы стола, а потом сместить для обработки остальной части и перезакрепить.

Десятки, сотни вопросов с годами превращаются в весьма ценный опыт. Правда, не всему, что скажут рабочие, можно верить на слово. Нежелание возиться с деталью превращается в аргументированное на первый взгляд объяснение, что это слесарная работа или на ЧПУ лучше отдать. В таких случаях приходится консультироваться с начальником участка, цеха или производства в зависимости от сложности, потому что, как ни крути, они ближе к работягам и лучше знают, где быстрее, легче или точнее сделать тот или иной элемент детали.

Помимо участков по механической обработке на моей работе есть гальванический участок, малярка, термичка и т.д. Знание того, какое покрытие лучше для определённых условий работы изделия, бесполезно, если забыть спросить гальваника, а используем ли мы такое покрытие у себя на предприятии. Сложности могут быть связаны с отсутствием требуемых реагентов или банально нецелесообразности сливать ванну раствора для регулярно используемого покрытия, чтобы сделать одну партию деталей с редким покрытием и поменять раствор обратно. К слову, химические реагенты нельзя просто слить в канализацию, их надо деактивировать, очистить или даже отправить на переработку в соответствующие организации.

Подводя итог, скажу, что сотрудники производственных отделов для технолога это не просто исполнители, но в первую очередь коллеги, а иногда и очень ценные учителя, от отношений с которыми напрямую зависит эффективность работы технологического отдела

Минутка физического юмора

Инженер-технолог. Трудности общения с конструкторским отделом

В комментариях к предыдущему посту (http://pikabu.ru/story/professiya__inzhenertekhnolog_5054713) мне рассказали, как слесаря иногда относятся к моим коллегам, что сподвигло меня на написание поста про взаимодействие с разными отделами. Логично начать по порядку процесса создания изделия, поэтому начну с конструкторского отдела. Дописав часть текста, я понял, что пост и так уже слишком длинный, а вдохновение покидает меня с каждым абзацем, поэтому с вашего позволения разобью его на несколько частей.

Самое глупое в этой ситуации, что исправлять по несколько раз всё дольше, чем сделать всё сразу правильно. В частности бывает, что я уже несколько раз гонял конструктора, найдя ошибки в нескольких чертежах и сразу его вызывая, пока я работаю со следующими деталями, но если я найду ошибку в последнем чертеже, то стопорится запуск в производство всего изделия. При этом надо понимать, что конструктор не расслабляется в это время, у него тоже много дел. К счастью, наше производство достаточно гибко может исправлять косяки на месте, так что в итоге получаются годные вещи.

На этом месте я прервусь, на следующей неделе буду писать уже про слесарей, токарей и других работников производственного фронта.

Начну с того, как я стал инженером-технологом. Я закончил школу с медалью, для медалистов во многих вузах есть предварительный отбор в виде собеседования до основных вступительных экзаменов. Я хотел поступить на специальность, связанную с математикой, но не прошел собеседование, после чего в коридоре набежали деканы различных факультетов, предложивших попробовать сразу же пройти отбор к ним 🙂 Уровня моих знаний хватило с запасом, меня были готовы взять. С тяжелым сердцем я попытался поступить в другой университет, но и там меня ждал провал. Будущие абитуриенты, уделите побольше внимания подготовке к поступлению, пусть даже в ущерб оценкам в школьном аттестате! Провалившись на экзаменах, я отнёс документы на техмаш, где меня с радостью приняли. Позже, при общении с коллегами я узнал, что многие попали в машиностроение случайно, но выбор идти после учёбы на производство был у всех осознанным.

Важной характеристикой техпроцесса является повторяемость и стабильность характеристик изготавливаемого изделия, т.е., взяв техпроцесс десятилетней давности, мы должны получить деталь, которая будет соответствовать чертежу так же, как и деталь, изготовленная 10 лет назад.

Рассмотрю разработку техологического процесса на примере изготовления винта, например, вот такого.

Почему нельзя купить в магазине, а нужно делать с нуля? Причин может быть много, например, трудно найти в продаже маленькую партию или они делаются только на заказ, а это долго, дорого и муторно (нужно подключать отдел закупок, бухгалтерию и т.д.).

Между некоторыми операциями и обязательно в конце проводится контроль отделом или бюро технического контроля. Здесь может быть написано просто проверить результат операций (тогда контролер сам смотрит, что должно было быть выполнено к моменту контроля и проверяет все необходимые операции) или подробно расписано, какие размеры и чем контролировать.

В мои обязанности сейчас также входит технологический контроль конструкторской документации. На этапе разработки изделия конструктор приносит мне комплект документации на всё изделие, рассказывает, какие у него функции, я проверяю, можно ли вообще изготовить его на нашем производстве, уточняю, для чего необходим тот или иной элемент, зачем нужна высокая точность какого-то размера и нельзя ли упростить некоторые элементы, потому что зачастую небольшое снижение точности может позволить значительно упростить процесс изготовления, например, при допуске на расположение крепежного отверстия плюс-минус 0,1 мм необходимо использовать фрезерный станок, а плюс-минус 0,2 может разметить и просверлить хороший слесарь.

Отдельно хочу остановиться на различии в работе на двух разных предприятиях, пусть это будет работа №1 и работа №2.

Два моих места работы очень сильно отличаются, интересно и там, и там, рутина бывает так же везде, правда, отличается по сути. На работе №1 я мог включить музыку и спокойно работать с одной деталью, за месяц я делал 4-6 техпроцессов. На работе №2 иногда планируешь сделать 5-6 дел за день, а из-за срочных вопросов не приступаешь ни к одному из них в течение многих дней. Однажды я поставил себе цель «сделать всю работу». Я трудился месяца 2-3 подряд, не покладая рук, выполняя текущие задачи и таки закончил все висящие дела. Через месяц у меня снова был огромный список задач, так что планирование труда практически невозможно. Это и минус, и плюс.

Написав и перечитав пост, я удалил половину текста и дописал ещё столько же, если прочитаю ещё раз, наверное, опять всё исправлю. Так что пусть всё остаётся, как есть.

Отдельно могу написать про ЧПУ, как это организуется на разных предприятиях, какие плюсы и минусы, но сейчас я устал)

Надеюсь, стало немного понятнее, чем занимается технолог на производстве, задавайте вопросы, буду рад ответить.