Чем опасны кавитационные пузырьки

Кавитация в насосах: что за явление и как с ним бороться

При определенных условиях в насосе возникает явление кавитации. Оно негативно влияет на работу аппарата, неизбежно приводит к его повреждению. Некоторые меры способны минимизировать кавитационный эффект.

Физически кавитацию можно объяснить тем, что в любой жидкости неизбежно содержится определенный объем растворенного газа.

Кавитация также обусловлена гидродинамическими характеристиками рабочих органов насосного аппарата, например линии тока могут отклоняться от стандартных траекторий, увеличивается частота вращения либо сжатия потока. При этом явление может возникнуть и на движущихся, и на неподвижных зонах проточной части оборудования. Кавитация является очень распространенной причиной поломки оборудования (она занимает второе место, на первом же находится неправильная центровка вала).

Причины появления кавитационного эффекта

Более подробно причину кавитации можно объяснить следующим образом. Гидравлический насос имеет сторону всасывания рабочей среды и сторону нагнетания. Когда на первой из них давление падает до давления насыщения паров (может стать гораздо меньше атмосферного), в жидкости образуются пузырьки пара, она начинает «кипеть». Чем ниже показатель давления, тем, соответственно, пузырьков будет больше.

После этого жидкость поступает в зону нагнетания. Давление там уже будет выше атмосферного. В результате пузырьки «схлопываются», образуя ударную волну. Порой при таком местном гидроударе давление превышает 10 тысяч бар. Кинетическая энергия частиц трансформируется в энергию упругой деформации. Насосные агрегаты не рассчитаны на подобные нагрузки, поэтому неизбежно возникают повреждения.

Выделяют 3 кавитационные стадии:

1) Начальная. На данном этапе кавитационная область еще отсутствует;

2) Развитая. Имеются кавитационные пустоты (каверны);

3) Суперкавитация. Обтекаемый элемент полностью располагается в области кавитационной каверны.

Последствия кавитации в насосном оборудовании

Кавитация очень сильно влияет на исправность работы насосного устройства. Данное явление недопустимо даже в небольших масштабах в силу своего разрушительного влияния. Так, при схлопывании кавитационных пустот возникает шум (или характерное потрескивание в области входа в рабочее колесо), а также вибрация, причем чем больше габариты насоса, тем эти показатели будут больше.

Снижение характеристик насосного агрегата при развитой степени кавитации будет отличаться у насосов различной степени быстроходности. Причем параметры будут резко уменьшаться в случае низкой быстроходности и постепенно — при высокой. Если же кавитационная область полностью занимает сечение канала, подача насосного аппарата прекращается.

При продолжительной работе аппарата в условиях кавитации разрушаются материалы, из которых он изготовлен. Это явление называется питтинг, или точечное разрушение. Оно случается даже на начальном этапе кавитации.

Нужно различать разрушение по причине кавитации от коррозийного и эрозийного разрушения. Например, коррозия — последствие химического либо электролитического воздействия рабочей среды на металл, из которого изготовлен насос. Эрозия же случается из-за отрыва металлических частиц твердыми веществами, которые содержатся в перекачиваемой жидкости (к примеру, песок).

Как минимизировать данное явление

Явление кавитации в насосном оборудовании возможно предупредить. С этой целью разработаны специальные формулы. Согласно им кавитация менее вероятна, когда увеличивается высота подпора (то есть снижается высота всасывания), возрастает давление на поверхности жидкой среды.

Помимо этого, каждый агрегат имеет свой кавитационный запас. Также вероятность появления кавитации возрастает вместе с плотностью жидкости.

Важно знать, что кавитацию увеличивают потери напора на всасывающей линии. Поэтому, чтобы минимизировать явление, нужно обеспечивать «сплошной поток».

Интересно, что на сегодняшний день не существует материалов, абсолютно стойких к кавитационному эффекту. Все они из-за него разрушаются, только одни медленнее, а другие быстрее. Есть материалы более стойкие, одновременно с механической прочностью они обладают химической устойчивостью. Примером является бронза. А вот углеродистая сталь, чугун очень подвержены кавитационному разрушению (у чугуна это происходит за счет быстрого разрушения включений графита в его составе). Использование кавитационно стойких материалов обеспечивает непродолжительную работу насосного устройства при частичной кавитации. Это целесообразно, например, если аппарат испытывает кратковременную перегрузку.

Чтобы уменьшить физические последствия кавитации, производители применяют разного рода твердые напыления, а также закалку самых уязвимых элементов насоса. Однако это практикуется не так часто, поскольку данные методы не очень эффективные и при этом дорогостоящие.

Проблемы кавитации в насосных установках? Blackmer снова спешит на помощь!

Пузырьки пара, вызывающие кавитацию, образуются в любом устройстве перекачки сжиженного газа. Главная задача — ограничить негативные последствия их воздействия путем контроля их размера и количества.

Кавитация может иметь серьёзные последствия для работы насоса при перекачке сжиженного газа (СНГ), а также безводного аммиака, хладагентов и ряда других жидкостей.

Кавитация и насосные установки

Кавитация — это образование пузырьков пара в жидкости, когда давление жидкости падает ниже давления паров. В насосных агрегатах может возникать гидродинамическая кавитация, при которой образующиеся пузырьки пара быстро разрушаются, создавая ударную волну и вызывая вибрацию в жидкости. Эти ударные волны могут быть достаточно сильными, чтобы значительно повредить компоненты насоса и привести к потере эффективности и в конечном счете к отказу насоса. Кроме того, кавитационные пузырьки вызывают точечное повышение температуры жидкости, что в соединении с вибрациями разрушает металлы. Из-за этого кавитация в насосных установках считается нежелательным явлением.

Кавитация может возникать в процессе перекачки, когда на входе насоса давление становится относительно низким по сравнению с давлением паров перекачиваемой жидкости. В этих условиях кавитация образуется в областях с высокими скоростями / низким давлением потока. Когда жидкость перемещается в нагнетательный патрубок, давление увеличивается, а кавитационные пузырьки активно взрываются, буквально атакуя поверхность насоса.

Насосы серии LGL оснащены шумоподавляющими гильзами

Таким образом, основная задача — разработка технологии, которая позволит минимизировать вредные эффекты кавитации и их влияние на общую производительность насосной установки. Ниже будут рассмотрены насосы, преимущественно работающие с СНГ (сжиженным газом). Однако стоит помнить, что проблемы кавитации характерны и при перекачке хладагентов, безводного аммиака и ряда других продуктов.

Негативное воздействие кавитации на насосные установки

СНГ представляет собой замкнутую систему, а это означает, что он (обычно в форме пропана) чаще всего находится в равновесии, то есть давление паров равно давлению жидкости в состоянии покоя. Однако при включении насосной системы давление жидкости во впускной трубопроводной системе снижается по мере того, как пропан начинает переходить из резервуара-накопителя в насос. Эта потеря равновесия заставляет жидкость «закипать» в попытках восстановить равновесие.

Пока работает насосная система, равновесие восстановить невозможно. А поскольку перекачивается «кипящая» жидкость, образующиеся пузырьки пара втягиваются в насос. Большинство насосов работают удовлетворительно, пока соотношение жидкости в насосе к пузырькам пара не слишком велико. Проблемы возникают, когда процентное соотношение пузырьков пара в жидкости становится слишком высоким или же пузырьки увеличиваются в размере, попадая на сторону высокого давления насоса. Именно в таких условиях пузырьки пара имеют предрасположенность к взрыву. Чем больше пузырьков, тем сильнее реакция.

Первыми воздействию кавитации подвергаются динамические компоненты насоса. Например, уплотнители реагируют на имплозии путем кратковременного разделения, что вызывает колебания внутри системы и приводит к преждевременному износу. Шестерни, роторы и другие вращающиеся компоненты подвергаются эрозии как от образования кавитационных пузырьков, так и от их последующего взрыва. И это в конечном итоге приводит к износу и влияет на производительность насоса.

Решив проблемы, возникающие из-за кавитации, пользователь не только минимизирует образование пара в насосе, но и повысит производительность и увеличит срок службы оборудования.

Шиберные насосы Blackmer серии LGL — лучшее средство для подавления кавитации

И на помощь приходит компания Blackmer, входящая в состав корпорации Dover — мирового лидера в области решений для транспортировки СНГ. Насосы Blackmer — это надёжность, долговечность, высокая эффективность и производительность в самых сложных условиях.

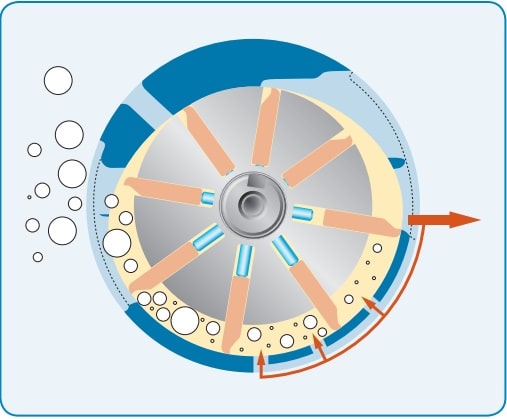

Основной прорыв Blackmer в этой области пришелся на усовершенствованную гильзу для подавления кавитаций. Такой гильзой оснащены сегодня большинство насосов с подвижными лопастями, а первыми стали насосы серии LGL для сжиженного газа. Гильзы для подавления кавитации контролируют образование пузырьков пара внутри насоса, значительно уменьшая уровень шума, вибрацию и износ, вызванные захваченным паром.

Насосы Blackmer серии LGL с размерами всасывающего отверстия 1,25, 2,5 и 4 дюйма оснащены шумоподавляющими гильзами. Эта запатентованная технология позволяет минимизировать уровень шума, уменьшая количество кавитационных пузырьков в насосе, что, в свою очередь, позволяет снизить вибрацию и износ.

На диаграмме видно, что наблюдается значительное снижение уровня шума при использовании насоса «Блэкмер» с новой гильзой. Аналогичные измерения были проведены для насосов LGL всех типоразмеров.

Помимо насосов для СНГ, в которых установлены антикавитационные гильзы, Blackmer также разработала BV-линию дифференциальных разгрузочных клапанов для работы с СНГ. Цель новых клапанов — защищать насосные системы от чрезмерного давления. Они доступны в пяти моделях для обеспечения контроля потока до 250 галлонов в минуту при давлении до 8,27 бар. Клапаны спроектированы так, чтобы открываться точно при заданном давлении пружины и закрываться плавно и тихо. Конструкция гильзы для подавления кавитации обеспечивает контролируемое повышение давления жидкости в расширительной камере насоса, когда эта жидкость продвигается к выпускному отверстию насоса. Это позволяет пузырькам пара разрушаться в течение более длительного периода времени. В конечном итоге мы получаем меньше шума и вибрации и увеличение срока службы, что является отличным дополнением к высокоэффективной технологии перекачивания шиберных насосов Blackmer.

Выбор правильного оборудования — основной, но не единственный способ минимизировать влияние кавитации. Чтобы уменьшить количество пузырьков пара, необходимо точно подобрать длину трубопровода, идущего от резервуара-хранилища к насосу. Это позволит регулировать скорости потока и свести к минимуму потерю давления, вызванную трением. Также следует избегать в конструкции трубопровода фитингов, поворотов и других ограничений.

Шиберный насос Blackmer серии LGL

Последствия кавитации для работы насосной установки могут быть различными, включая чрезмерный износ, поломки, утечку продукта и неэффективную работу оборудования. Blackmer предложила решение этих проблем, оснастив шиберные насосы для перекачки сжиженного газа специальной гильзой для подавления кавитации. Эти гильзы в сочетании с технически верной установкой насосной системы, которая включает в себя трубопроводы правильной длины и размера, способствуют уменьшению потенциально опасных последствий образования большого количества пузырьков пара и, как следствие, кавитации при перекачке сжиженного газа.

Для более полного представления описанного выше метода борьбы с кавитацией, предлагаю посмотреть видео:

Москва,

проспект Андропова, 22, оф. 1815

Санкт-Петербург,

Новочеркасский пр-т, 58, оф. 511

Кавитация в центробежных насосах

Содержание статьи

Она возникает также при снижении местного давления по разным причинам динамического характера: увеличение скорости жидкости из-за увеличения частоты вращения, отрыва или сжатия потока, отклонения линий тока от их нормальных траекторий.

Кавитация в насосах может возникнуть как на движущихся, так и на неподвижных элементах проточной части.

Причины возникновения кавитации.

Полости или так называемые, каверны постоянного и устойчивого типов образуются без предварительного роста пузырьков в тех случаях, когда давление окружающей среды довольно низкое или соответственно высокая скорость потока.

Явление кавитации в насосах сопровождается вскипанием жидкости и является термодинамическим процессом, определяемым свойствами жидкости: давлением, температурой, скрытой теплотой парообразования, теплоемкостью.

При вскипании жидкости в местах с минимумом давления образуются полости, заполненные паром и частично выделившимися из раствора газами. Возникшие пузырьки пара увлекаются потоком и попадают в область с более высоким давлением, где они вновь конденсируются. Так как кипение связано с затратой тепла на парообразование, которое должно быть получено из окружающей среды путем теплообмена, то процесс вскипания происходит с некоторым запаздыванием, т.е. минимальное давление в потоке достигает значения несколько меньшего давления парообразования и вскипание жидкости происходит из перегретого состояния. Конденсация пузырьков пара в области повышенного давления происходит также с некоторым запаздыванием в условиях относительного переохлаждения. В связи с отмеченными процессами вскипание и конденсация происходят с достаточно большой скоростью.

Различают три стадии кавитации: начальную, развитую и суперкавитацию. При начальной стадии кавитационная область отсутствует. Развитая стадия отличается наличием значительных кавитационных каверн на обтекаемом теле. В условиях суперкавитации весь обтекаемый элемент находится в зоне кавитационной каверны.

Последствия кавитации в насосах

Последствия кавитации в насосах сопровождается признаками, отрицательно сказывающимися на работе насоса.

Шум и вибрация возникают при разрушении кавитационных пузырьков в зоне повышенного давления. Уровень шума зависит от размеров насоса. Кавитационный шум проявляется в виде характерного потрескивания в зоне выхода в рабочее колесо.

Снижение параметров насоса при наличии развитой кавитации по-разному сказывается для насосов с разными коэффициентами быстроходности и зависит от значения и влияния кавитационной зоны. При низкой быстроходности параметры снижаются резко. Для насосов с высоким коэффициентом быстроходности характерно постепенное снижение параметров. Если кавитационная зона занимает все сечение канала, то происходит срыв(прекращение) подачи насоса.

Кавитационное разрушение материалов (питтинг) происходит при длительной работе насоса в условиях кавитации в местах захлопывания пузырьков. Питтинг имеет место как при начальной, так и при развитой кавитации.

Эксплуатация насосов с подачей большей расчетной также иногда приводит к кавитационным повреждениям элементов рабочих колес и корпусных делатей. Считается, что кавитационное разрушение материала происходит из-за механического воздействия кавитирующего потока на материал.

Следует различать разрушение, вызванное кавитацией, коррозией и эрозией. Коррозия является следствием химического и электролитического воздействия сред на металл, а эрозия происходит в результате отрыва частиц металла твердыми телами, транспортируемыми перекачиваемой жидкостью(например, песком).

Наличие материалов, стойких против кавитационных разрушений, неизвестно. Все материалы быстрее или медленнее разрушаются. Более стойкими являются материалы, которые наряду с механической прочностью обладают химической стойкостью, как, например, бронза. Сильно подвержены кавитационному разрушению чугун и углеродистая сталь. Наиболее кавитационно устойчивой считается нержавеющая сталь. Применение кавитационно стойких материалов может обеспечить непродолжительную работу насоса без заметного разрушения в условиях частичной кавитации. Такая возможность представляет значительные преимущества, например в условиях кратковременной перегрузки насоса.

Влияние кавитации на характеристики насоса

Кавитация в центробежных насосах сопровождается нарушением неразрывности потока в насосе и отражается на его нормальных характеристиках. Последствяи кавитации в насосах оказывают непосредственное влияние на характеристики насоса. Начальная стадия кавитации, ограниченная небольшой областью (местная кавитация), не сказывается заметно на подаче и напоре насоса и проявляется характерным потрескиванием в области всасывания, обусловленным гидравлическими ударами. Местная кавитация в насосах может сопровождаться разрушением материала колеса или корпуса насоса. Кавитация более развитая приводит к уменьшению подачи, напора и КПД насоса, а затем и к полному срыву его работы. На этом рисунке показано влияние кавитации на характеристики насоса, пунктиром отмечен нормальный ход характеристик без кавитации.

Кавитация является одним из основных факторов нарушающих нормальную работу насоса. К другим факторам влияющим на выдаваемую насосом характеристику относят гидравлическое сопротивление.

Видео по теме

Кавитация в насосах является фактором, сильнейшим образом влияющим на надежность работы насоса. Длительная работа насоса в области даже незначительных кавитационных явлений совершенно недопустима в силу разрушающего действия кавитации.

Не все то кавитация, что шумит

Кавитация в камере насоса явление, мягко говоря, не желательное. Последствия разрушительного действия тысяч микроскопических гидроударов на рабочие колеса насосов видны на Рис 1, 2. Процесс кавитации сопровождается характерным звуком, шипением с металлическим звоном.

Но если вы слышите звук и думаете, что это кавитация, то это не всегда так. Вернемся к физике процесса.

Кавитация и как её избежать

Из курса физики известно, что температура кипения воды зависит от давления. При нормальном атмосферном давлении вода закипает при 100°С, а на высокогорных плато, где атмосфера разрежена и давление ниже, уже при 70°.

В приемной камере насоса давление может падать до нескольких процентов от атмосферного и часть воды закипает даже при температуре 7-10°С, с образованием множества микроскопических пузырьков пара. А при прохождении жидкости через рабочее колесо, давление резко возрастает, процесс кипения прекращается, пузырьки схлопываются. Процесс резкого схлопывания сопровождается ударной волной (гидроударом), которая и разрушает рабочие части насоса и вызывает характерный шум.

Чтобы не допустить возникновения кавитации производители насосов в характеристиках указывают параметр NPSH: Net Positive Suction Head – чистый гидравлический напор (кавитационный запас). Измеряется в метрах водяного столба.

По сути, он значит, что давление перекачиваемой жидкости на всасывающей стороне насоса не должно опускаться ниже указанного уровня NPSH.

На Рис 3 изображен образец графика кривой насоса. Для выбранной рабочей точки Q=16,2м3\ч; H=45,5м кавитационный запас составляет 1,4 метра.

Чтобы оценить склонность системы к возникновению кавитации нужно сравнить реальное давление на всасывающей стороне (маркируется NPSHa) с данными от производителя (паспортным NPSH, в нашем примере =1,4 м, его еще маркируют NPSHr). Для стабильной работы насоса рекомендуется, чтобы уровень NPSHa был больше NPSHr минимум на 0,5м – в нашем примере NPSHa должен быть не меньше 1,4+0,5=1,9 метра.

Проще всего измерить уровень NPSHa с помощью манометра, установленного на всасывающей стороне перед насосом.

Но сделать это не всегда возможно, поэтому приводим несколько формул для расчета уровня NPSHa, для самых распространенных вариантов. Эскизы и формулы также полезны для понимания физики процесса.

Pb = атмосферное давление, в метрах;

Vp = Давление насыщенных паров жидкости при максимальной рабочей температуре жидкости, в метрах;

P = Давление на поверхности жидкости в закрытой емкости, в метрах;

Ls = Максимальная высота всасывания, в метрах;

Lh =Максимальная высота подпора, в метрах;

Hf = Потери на трение во всасывающем трубопроводе при требуемой производительности насоса, в метрах.

Но похожий звук могут давать и растворенный в воде воздух, который тоже образовывает пузырьки при падении давления. Вреда от этих пузырьков существенно меньше, так как они не могут так резко схлопнуться, чтобы образовать ударную волну.

Но если воздуха в воде будет слишком много, а так бывает если идет подсос через трещину в трубе или повреждение фланцевых уплотнений, то в рабочей камере насоса может образоваться «воздушный замок» и движение жидкости останавливается. Насос все же не компрессор и протолкнуть воздушную пробку не может, и в результате перестает качать. Давление на выходе падает, и хорошо, если насос отключит система защиты от сухого хода. Иначе насос выйдет из строя.

Но даже если воздуха в жидкости недостаточно чтобы образовать воздушную пробку и остановить поток, эта «гремучая смесь» вызывает вибрацию, которая вредит подшипниками и торцевым уплотнениям, а шум легко спутать с кавитацией.

Эта проблема чаще присуща самовсасывающим системам (см. Рис. 4, 6). Давление на всасывающей стороне у них ниже атмосферного и, если погруженный в емкость патрубок оказывается слишком близко к поверхности, он засасывает водно-воздушную смесь, которая и вызывает вышеописанные проблемы.

Чтобы рассчитать минимально необходимую глубину погружение патрубка существует множество формул главными переменными, в которых являются размер (производительность) насоса и скорость движения жидкости во всасывающем трубопроводе. Но по опыту эксплуатации и эмпирическим данным известно, что:

Вихри и водовороты в области заборного патрубка

Бывают ситуации, когда выдержать требования по глубине погружения или скорости движения жидкости через водозаборный патрубок невозможно. В таких случаях есть опасность образования водных вихрей (водоворотов) в районе всасывающего патрубка. Структура формирования вихря показана на Рис 8.

Закручивающийся водный поток образует «хобот», который затягивает воздух во всасывающий патрубок. К чему это может привести описано в предыдущем пункте.

А если сам «хобот» вихря поднимется по трубе в камеру насоса, то перед тем как он будет «разрублен» рабочим колесом, вал, само колесо и подшипниковые узлы испытывают значительные динамические нагрузки, и вибрацию. Тем более, что сам по себе водяной вихрь нестабилен, и его конец «гуляет» по радиусу рабочего колеса.

Эффективно противостоять возникновению вихря внутри всасывающего патрубка помогает раструб (колокол) на конце трубопровода, диаметр которого в 1,3 раза больше диаметра основной всасывающей трубы, см. Рис. 9. Кромка колокола разрубает «хобот» водоворота и не дает ему подняться в трубу.

Если раструба недостаточно специалисты рекомендуют также вертикальные перегородки вокруг труб, похожие на ракетные стабилизаторы.

На Рис 10, 11 изображены крайне нежелательные варианты взаимного расположения труб, которые увеличивают опасность возникновение вихрей во всасывающем трубопроводе.

Если конструкция и размеры резервуара не позволяют максимально удалить всасывающие и напорные трубопроводы друг от друга, специалисты-гидротехники рекомендуют устанавливать между ними перегородку, которая будет разрушать вихревые потоки.

Надеемся материал статьи был для вас полезен, если есть дополнительные вопросы по подбору и эксплуатации насосного оборудования, звоните нам +38 (044) 587-78-30. Наш технический отдел всегда к вашим услугам.

Поделитесь статьей в соц сетях с Вашими коллегами, которым важно знать такие факты.