Чем опасна высокая фильтрация цементных растворов

Добыча нефти и газа

нефть, газ, добыча нефти, бурение, переработка нефти

ОСНОВНЫЕ СВОЙСТВА ЦЕМЕНТНОГО РАСТВОРА И КАМНЯ

Свойства цементного раствора зависят от многих факторов, таких как химико-минеральный состав, качество и количество наполнителей, водоце-ментное отношение, количество и природа химических наполнителей, режим перемешивания, температура, давление и др.

Основные свойства цементного раствора применительно к скважинам следующие: водосодержание, подвижность (растекаемость), плотность, показатель фильтрации, динамическое сопротивление сдвигу, структурная вязкость, седиментационная устойчивость, время загустевания, сроки схватывания и некоторые другие. К свойствам цементного камня следует отнести механическую прочность, проницаемость, объемные изменения, коррозионную устойчивость в агрессивных средах и модуль упругости.

Свойства цементных растворов и камня могут быть изменены введением наполнителей, активных добавок или обработкой химическими реагентами.

Водосодержание. Водосодержание характеризуется водоцементным отношением, т.е. отношением массы воды к массе твердого тампонажного материала. Для стандартных тампонажных портландцементов с удельной поверхностью 2500 — 3500 см2/г водоцементное отношение может колебаться в пределах от 0,5 до 0,6.

Растекаемость. Важное свойство цементного раствора — подвижность, которую в начальный момент после затворения определяют с помощью усеченного конуса АзНИИ путем отсчета среднего диаметра расплывшегося раствора в двух направлениях (наибольшее и наименьшее).

Плотность. Одна из важных характеристик цементного раствора — плотность. Она зависит от плотности сухих тампонажных материалов и жидкости затворения, а также от водоцементного отношения. Это практически единственный показатель качества раствора, контролируемый в процессе его приготовления и транспортирования в скважину.

Для стандартного цементного раствора при В/Ц = 0,5 (в соответствии с требованиями ГОСТ 1581—85) его расчетная плотность составляет 1,81 — 1,85 ã/ñì3.

В промысловых условиях ее чаще всего определяют с помощью ареометров АГ-1 и АГ-2 в каждой точке затворения независимо от наличия станции контроля цементирования СКЦ, которая обеспечивает автоматическую регистрацию и запись средней плотности закачиваемого в скважину раствора. Непрерывный контроль плотности тампонажного раствора достигается применением радиоактивных плотномеров.

Показатель фильтрации. Под воздействием перепада давления в цементном растворе происходит процесс водоотделения, который называется фильтрацией. Скорость фильтрации в значительной мере зависит от принятого В/Ц: она обратно пропорциональна квадрату удельной поверхности цемента (тонкости помола), количеству наполнителя и вязкости жидкой фазы цементного раствора.

Вследствие высокой фильтрации цементный раствор становится вязким, труднопрокачиваемым, сроки схватывания его ускоряются, в результате образования толстых цементных корок возможен прихват обсадной колонны во время ее расхаживания.

Фильтрация цементного раствора может быть определена с помощью специального прибора УВЦ, разработанного во ВНИИКАнефтегазе, или прибора ВМ-6, который применяется для измерения фильтрации бурового раствора при давлении 0,1 МПа (в этом случае говорят о предельной фильтрации за определенное время).

Седиментационная устойчивость. Под седиментационной устойчивостью подразумевают способность частиц тампонажного раствора оседать в жидкости затворения под действием сил тяжести. Этот параметр зависит

от разности плотностей твердой и жидкой фаз тампонажного раствора, микроструктуры порового пространства, вязкости жидкости затворения.

Вследствие сильно развитой межфазной поверхности тампонажные растворы агрегативно неустойчивы. О характере и степени седиментаци-онных перемещений в основной части столба тампонажного раствора с достаточной точностью можно судить по характеру и степени перемещений верхнего уровня твердой составляющей раствора.

При цементировании обсадных колонн в газовых скважинах и скважинах с наличием зон АВПД появляется необходимость нормирования се-диментационной устойчивости тампонажных растворов, для повышения которой может быть рекомендован к использованию весь комплекс мероприятий по снижению показателя фильтрации цементных растворов.

Загустевание. Спустя некоторое время после затворения и механического перемешивания начинает проявляться способность цементных растворов к структурообразованию, которое выражается последовательно в загустевании и схватывании растворов. Загустевание тампонажных растворов оценивают консистометром.

Существенно влияют на загустевание цементных растворов природа цемента, тонкость его помола, В/Ц, температура, давление и некоторые другие факторы.

Увеличить время загустевания тампонажных растворов можно, используя замедлители процессов структурообразования, качество и количество которых подбирают с учетом конкретных условий скважин (к числу замедлителей относятся ССБ, КМЦ, гипан НТФ, ОЭДФ, ВКК, хромпик и др.).

Сроки схватывания. Возможность применения тампонажных растворов в отечественной практике в большинстве случаев определяется сроками схватывания, которые зависят от химикоминерального состава цемента, его удельной поверхности, В/Ц, химических реагентов, вводимых в раствор, температуры, давления и других факторов.

При прочих равных условиях с повышением удельной поверхности цемента и уменьшением В/Ц сроки схватывания цементного раствора уменьшаются. На их уменьшение температура влияет более существенно, чем давление, а их совместное воздействие еще эффективнее.

Механическая прочность цементного камня. Прочность тампонажного камня характеризуется временным сопротивлением сжатию, растяжению или изгибу. Изготовленные определенной формы образцы цементного камня испытывают на прочность, причем определяют напряжение, соответствующее разрушению образца.

Механическая прочность цементного камня зависит от многих факторов, основными из которых являются химико-минеральный состав цемента, В/Ц, удельная поверхность цемента, наличие наполнителей и химических добавок, условия твердения и др. Существенно влияют на прочность цементного камня также температура и давление.

Проницаемость цементного камня. Под проницаемостью цементного камня понимают его способность пропускать через себя жидкости или газы при определенном перепаде давления. Для обеспечения надежного разделения пластов цементный камень в затрубном пространстве должен иметь минимально возможную проницаемость для пластовых флюидов.

Проницаемость цементного камня изменяется в процессе его твердения и существенно зависит от природы цемента и наполнителей, В/Ц, условий и времени твердения и т.д.

Сколько цементной пыли образуется каждый год, почему она так опасна для людей и природы и как фильтровать воздух в силосах, в которых хранится цемент?

«Пыльная работёнка»

Прежде чем говорить о самих силосах, давайте разберёмся с тем, что в них хранится — цементом. Например, знаете ли вы, сколько цементной пыли образуется каждый год на заводах только нашей страны?

Миллионы тонн цемента перевозятся по всем федеральным округам страны и превращаются в товарный бетон и раствор, используемый при строительстве зданий и сооружений, на предприятиях железобетонных изделий (ЖБИ) и бетонных заводах.

Количество потребителей цемента в сотни раз превышает количество производителей. Только в Санкт-Петербурге бетонный раствор предлагают более 80 предприятий, а изделия из железобетона производят около 200 предприятий. Практически все они расположены на селитебных территориях города и фактически перераспределяют пыль цемента по всей жилой территории страны.

Селитебная территория — часть территории населённого пункта, предназначенная для размещения жилой, общественной (общественно-деловой) и рекреационной зон — закон об архитектурной, градостроительной и строительной деятельности в РК

Образование пыли при производстве цемента чрезвычайно велико. Механическая обработка, сушка, обжиг рудных материалов (известь, глина) и добавок (шлаки и зола), перемещение и складирование фабрикатов и готовой продукции — всё это стационарные источники загрязнения атмосферы населённых мест, где расположены цементные заводы.

Произведём нехитрые расчёты. Весовая доля пылевой фракции готового цемента составляет 4%. В 2019 году более 50 цементных заводов страны изготовили почти 60 миллионов тонн цемента.

Получается, что за год в России в окружающую среду было принесено порядка 2,5 миллионов тонн цементной пыли.

Цементные заводы — I категория экологически опасных промышленных объектов

Пагубное влияние выбросов вредных веществ на атмосферу и здоровье населения широко известно и освещается в СМИ и научной печати. От цементной пыли страдают флора, фауна и человек. По этой причине производство цемента входит в I категорию опасных объектов, оказывающих воздействие на окружающую среду.

Профильные предприятия цементной промышленности отнесены к областям применения наилучших доступных технологий (НДТ) и обязаны получать комплексные экологические разрешения на осуществление своей деятельности.

Цементная пыль — скрытая угроза для населения страны

Сухой не слежавшийся цемент по существу сам является пылью, так как максимальный размер его зёрен не превышает 200 мкм. Доля долго витающих частиц (скорость осаждения от 0,2 до 6,0 см/с) в порошке достигает 25%. Поэтому любое осыпание цементного порошка сопровождается облаком пыли.

В результате, проблема цементной пыли в атмосферном воздухе становится общей для городов-производителей и для городов-потребителей цемента. Присутствие цементной пыли в атмосфере селитебных зон городов и посёлков несёт скрытую угрозу для здоровья населения. Она не так очевидна, как раздражающее действие пыли цемента на органы дыхания, глаза и кожу, но действует постоянно и неотвратимо.

Таблица, приведённая ниже, даст общие представления о выбросах цементной пыли на предприятиях.

Таблица 1. Выбросы цементной пыли на производстве

| Цех, участок | Источники выделения пыли | Источники выбросов | Величина выбросов, кг/ч |

|---|---|---|---|

| Склад хранения цемента | Пост разгрузки и разгрузки железнодорожных вагонов | Неорганизованный выброс | 1,5–8,4 |

| Загрузка силосов | Трубы пылеуловителей | 0,57–28,5 | |

| Разгрузка силосов в автосамосвалы | Неорганизованный выброс | 1,2–7,4 | |

| Бетонный смесительный узел | Грохот | Трубы пылеуловителей | 0,6–12,6 |

| Расходные бункера и дозаторы | 1,8–2,6 | ||

| Бетоносмесители | 1,7–11,8 | ||

| Расходные бункеры | 1,5–8,4 | ||

| Узлы пересыпки с транспортеров | 1–3,0 |

Цементная пыль — концентратор токсичных веществ

Исследованиями последних лет установлено наличие токсичных микропримесей в цементной пыли, удельное содержание которых возрастает с увеличением дисперсности.

Токсичные вещества, содержащиеся в цементной пыли, могут приводить к таким заболеваниям, как поражение ЦНС, почек, печени, органов желудочно-кишечной системы, зрения и слуха. И список далеко не полный!

Для выбросов цементного производства с 2019 года установлены маркерные показатели загрязнения атмосферы. В таблице 2 приведены металлы, вклад соединений которых в общее количество цементной пыли составляет более 1%.

Таблица 2. Содержание токсичных металлов в цементной пыли

| Металл и его соединение | Содержание в цементной пыли % | ПДК в атмосферном воздухе мг/м 3 | Токсическое действие * |

|---|---|---|---|

| Диэтилртуть | 3,7 | 0,0003 | Поражение ЦНС, почек, зрения, слуха. Пороки развития плода. |

| Кадмий оксид | 0,89 | 0,0003 | Многополярное действие — от гипертонии до канцерогенеза. |

| Медь оксид | 1,24 | 0,002 | Повреждение плода, нарушение овариально-менструального цикла (ОМЦ), течения родов и лактации. Поражение печени и почек. Изменение обмена веществ. |

| Свинец и его неорганические соединения | 1,51 | 0,001 | Поражение ЦНС, почек, органов желудочно-кишечной системы, печени. Боли в конечностях, нарушение сна, кроветворения, авитаминозы. |

| Таллий карбонат | 1,07 | 0,0004 | Неврологические и желудочно-кишечные расстройства. Поражение почек. Выпадение волос. |

Что такое силос и зачем его продувают?

Теперь, обосновав вредность цементной пыли, поговорим о том, где она концентрируется, и как защищать от неё людей и природу.

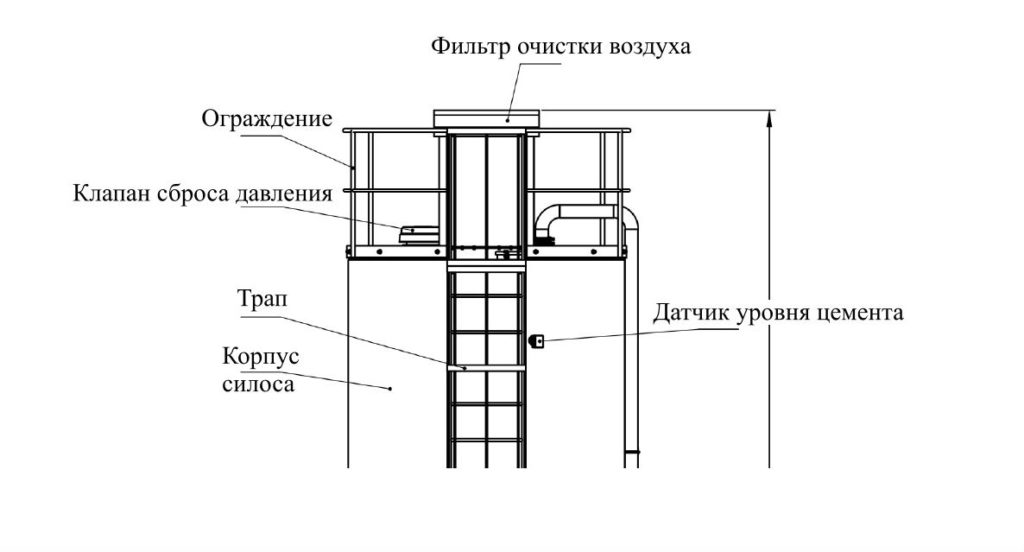

Итак, цемент на предприятиях по изготовлению бетонного раствора и железобетонных изделий хранится в силосах.

Силос — это ёмкость цилиндрической формы с коническим днищем для хранения сыпучих материалов, таких как цемент, песок, зерно, комбикорм, гранулы и т.п.

Преимуществами использования силосов являются их вертикальное расположение (а, следовательно, значительная экономия площади) и повышение уровня защищённости хранимого сырья от воздействия внешних факторов окружающей среды (сырости, дождя, снега).

Стационарные цементные силосы являются промежуточным складом для загрузки, кратковременного хранения и выгрузки цемента. Объём силоса рассчитывается из условий полного использования загруженного материала в течении трёх суток. По техническим требованиям силосы должны освобождаться от цемента не позже, чем через 7–15 дней после загрузки. Загрузка и выгрузка цемента осуществляются пневмотранспортом.

Заполненный цементом силос из-за высокой слипаемости и гигроскопичности порошка быстро слёживается. Для предупреждения уплотнения порошка цемента в состоянии покоя и обеспечения эффективной работы силосов в качестве временных складов цемента производится периодическая аэрация силосов сжатым воздухом и аэродинамическая продувка перед разгрузкой.

Условия образования пыли при работе пневмотранспорта и аэрации не изучены, и количественная оценка количества образующейся пыли является ориентировочной.

Как перемещается пылевоздушная смесь?

Движение пылевоздушной смеси при загрузке силосов обеспечивается стационарными и передвижными насосами:

Воздух, накачиваемый в систему транспортировки пыли, освобождается от порошка цемента при выходе из транспортного трубопровода и выходит из силоса либо через силосные фильтры, сохраняющие от потерь самые ценные высокодисперсные фракции порошка цемента, либо через аварийные клапаны (при давлении выше 3000–8000 Па). Количество выходящего из силоса воздуха можно определить по производительности насосов, перекачивающих цементный порошок.

Условия работы силосных фильтров при пневмотранспортной загрузке силосов

Пневматическая загрузка силосов позволяет защититься как от потерь цемента (с помощью силосных фильтров), так и от разрушения (с помощью аварийных клапанов сброса давления).

Предлагаемые потребителям силосы для хранения цемента загружаются пневмотранспортом. Смесь воздуха с цементом поступает напрямую в силос в непосредственной близости от тканевого фильтра.

По расчётам экологов, каждая тонна цемента содержит 30–40 кг пыли.

Как оборудование СовПлим решает проблему цементной пыли?

Для очистки воздуха от цементной пыли компания АО «СовПлим» предлагает несколько типов силосных фильтров.

Первые два типа предназначены для аспирации силосов на бетонных заводах и предприятиях по производству железобетонных изделий.

1. Силосный фильтр серии SFB с регенерацией фильтровальных элементов с помощью продувки импульсами сжатого воздуха (подробнее >>)

2. Силосный фильтр SFM-20 с регенерацией фильтровальных элементов с помощью механического встряхивания, не требует подвода сжатого воздуха (подробнее >>)

Пылевоздушный поток циркулирует в силосе, разделяясь на порошковую и аэрозольную части.

Давление воздуха в силосе регулируется сопротивлением фильтра и аварийным клапаном. Заводская установка сопротивления напорных силосных фильтров SFB и SFM равна 200–600 Па, критическое сопротивление в диапазоне 1200–2000 Па. Это позволяет работать фильтрам самотёком в диапазоне до аварийного срабатывания клапана при 2900 Па.

Избыточное давление воздуха в силосе за счёт поступления воздуха в объёмах, превышающих объём силоса, вытесняет воздух со скоростью, зависящей от площади впускного отверстия картриджей силосного фильтра. Номинальная производительность напорных силосных фильтров SFB и SFM по воздуху выше объёма приточного воздуха.

Расчётная скорость движения воздуха перед фильтром и скорость фильтрации через картриджи обеспечивает нормальную работоспособность и задержку более 99% частиц пыли размером от 1 мкм и более.

3. Точечный фильтр SFN с регенерацией фильтровальных элементов с помощью продувки импульсами сжатого воздуха. (подробнее >>)

Подведём итоги

Источники:

Данная запись создана на основе статьи заслуженного эколога Российской Федерации, Юрия Степановича Корюкаева, написанной специально для АО «СовПлим».

С источником вы можете ознакомиться по ссылке: скачать (.doc)

Исследование фильтрационных свойств тампонажных растворов

Рубрика: Технические науки

Дата публикации: 04.05.2018 2018-05-04

Статья просмотрена: 988 раз

Библиографическое описание:

Апаев, А. А. Исследование фильтрационных свойств тампонажных растворов / А. А. Апаев, А. А. Кабдушев. — Текст : непосредственный // Молодой ученый. — 2018. — № 18 (204). — С. 39-42. — URL: https://moluch.ru/archive/204/50016/ (дата обращения: 13.12.2021).

В данной работе представлено краткое описание важности качественного процесса цементирования. Рассмотрен ряд реагентов, регулирующих фильтрацию цементного раствора.

Цементирование, бурение, водоотделение, цемент, реагент

При строительстве скважин один из основных этапов является крепление скважин. Данный этап состоит из спуска обсадной колонны и дальнейшего его цементирования. Это позволит избежать обрушения скважины, сохранить коллекторские свойства продуктивных пластов и формировать герметичный и долговечный изоляционный комплекс крепи скважин, надежно разобщающий флюидосодержащие пласты [1, c. 5].

Важность качественного цементирования обусловлена тем, что это заключительный этап строительства скважин, поэтому неудачи при его выполнении могут свести к минимуму ожидаемый эффект, стать причиной неправильной оценки перспективности разведываемых площадей, появления «новых» залежей нефти и особенно газа в коллекторах, перетоков флюидов, грифонообразования, газопроявлений и т. д. Стоимость скважин, особенно глубоких, высока, а ущерб от некачественного их крепления, может быть еще большим. Процесс цементирования скважин — операция необратимая, ремонт и восстановление их связаны со значительными затратами средств и времени.

Широко распространенные в настоящее время технологии первичного вскрытия и разобщения пластов не во всех случаях обеспечивают необходимую сохранность их коллекторских свойств на этапах заканчивания скважин. Особенно эта проблема актуальна применительно к цементированию эксплуатационных колонн, когда загрязнение продуктивных пластов происходит фильтратом тампонажных растворов. Все это приводит к дополнительным затратам на восстановление проницаемости пластов и достижение потенциального дебита скважин, к снижению объема добываемой продукции [3, c. 7].

Наиболее перспективным направлением предупреждения загрязнения продуктивных пластов при их креплении является снижение водоотдачи тампонажных материалов.

Когда тампонажный раствор закачивается в скважину, перепад давления между раствором и пластом приводит к фильтрации. Жидкая фаза цементного раствора проникает в пласт, оставляя позади твердые частицы. В зависимости от относительной важности эрозионных сил во время течения жидкости и сил прилипания, вызванных фильтрацией, твердые частицы могут образовывать внешнюю фильтрационную корку на стенке скважины или остаются во взвешенном состоянии в цементном растворе. Небольшое количество твердых частиц может также проникнуть в более крупные поры пласта, создавая внутреннюю корку [1, c. 15].

Во время первичного цементирования, цементный раствор движется вдоль стенки скважины, и происходит динамический процесс фильтрации. В большинстве случаев, буровой раствор, буферная жидкость сталкиваются с пластом, прежде чем цементный раствор; таким образом, уже произошла некоторая фильтрация. Позже, когда закачка прекращается, происходит статический период фильтрации. Во время вторичного цементирования, процесс фильтрации в основном статический.

Недостаточное количество управления водоотдачи может быть ответственным за неудачи первичного цементирования вследствие чрезмерного увеличения вязкости в суспензии при закачке, закупоривание пор твердыми частицами, или ускоренное снижение давления во время ОЗЦ. Кроме того, проникновение фильтрата цемента в пласт может привести к повреждению и сокращению производства [1, c. 54]. С другой стороны, процесс водоотдачи может иметь некоторые положительные эффекты, такие как повышение прочности сцепления и увеличение давления гидроразрыва. Но они обычно не перевешивают недостатки.

На протяжении многих десятилетий применяется методика добавления специальных реагентов, регулирующих водоотдачу цементного раствора, и в промышленности уже давно признано, что они могут существенно улучшить качество как первичного, так и вторичного цементирования. Различные простые критерии фильтрации уже давно используются, чтобы обеспечить необходимый уровень управления водоотдачей, для достижения хороших результатов цементирования [2, c. 20].

Методика экспериментальных исследовании заключается в проведении опытов с тампонажными растворами с различными добавками, до достижения наименьшей водоотдачи.

На практике, с достаточной точностью и относительно просто, водоотдачу можно оценивать по прибору ВМ-6, который предназначен для измерения показателя фильтрации (ПФ) глинистых растворов.

Условная водоотдача за 30 мин значительно превышает количество воды, содержащейся в испытуемой пробе цементного раствора. У обычных цементных растворов, приготовленных на основе стандартного тампонажного портландцемента, условная водоотдача находится обычно в пределах 300–500 см 3 за 30 мин.

В представленной работе были использованы портландцемент, а также такие добавки, как полиэлектролит ВПК-402 и полиакрилат PAG.

Полиэлектролит ВПК-402 выглядит как бесцветная или с желтым оттенком однородная жидкость без посторонних добавок и примесей, используется в роли коагулянта и диспергатора (для снижения вязкости дисперсных систем на водной основе с высокой концентрацией).

PAG — представляет собой белый или желтоватый сыпучий гранулированный порошок, обеспечивающий высокую эффективность образования флоккул в мелкодисперсной среде с отрицательно заряженными частицами.

Первоначально при проведении экспериментов по определению растекаемости и показателя фильтрации цементного раствора был использован тампонажный цемент ПЦТ — 1–50 и понизитель фильтрации ВПК — 402 при В/Ц=0,5. Результаты экспериментов показаны в таблице 1.

Значения растекаемости ипоказателя фильтрации ВПК— 402

Параметры

Концентрация ВПК— 402,%

Измерение цементной пыли и определение запыленности

Контроль цементной пыли

Заболевания органов дыхания, связанные с вдыханием цементной пыли, являются наиболее важной группой профессиональных заболеваний. Цементная пыль содержит множество оксидов металлов, в том числе оксид кальция, оксид кремния, триоксид алюминия, оксид железа, оксид магния, песок и другие примеси, которые вызывают профессиональные заболевания.

Различные очаги загрязнения, в первую очередь строительные площадки, являются постоянными источниками пыли неорганической. С целью уменьшения ее вреда на производственных площадках должен проводиться отбор образцов и определение концентрации.

Цель измерений

Заказать измерения

Точные измерения

Учитываем самые малые доли загрязнений и вредных факторов

Аттестованное оборудование

Оборудование прошло поверку в государственных органах

Достоверные данные

Объективная информации о ситуации на предприятии

Часто задаваемые вопросы

Почему вредна неорганическая цементная пыль?

Цемент содержит различные типы химических веществ в дополнение к извести и кремнезему, и такие химические вещества вызывают различные осложнения для здоровья и дыхательные расстройства. Наиболее важными профессиональными рисками для цементных рабочих являются аллергия и осложнения, связанные с дыхательной системой. Контроль и мониторинг, заключающийся в определение концентрации на производствах и строительных площадках — обязанность работодателя, заботящегося о своих работниках.

Как пыль цемента вредит организму?

Дым и пыль, образующиеся в некоторых отраслях промышленности, вызывают ряд негативных последствий. Негативное воздействие дыма и пыли связано с повышенным риском хронических обструктивных заболеваний легких. В перспективе работники цементной отрасли могут также подвергаться многочисленным видам профессиональных опасностей, и эти материалы являются основными виновниками смертности и заболеваемости. Именно поэтому необходимо производить замеры запыленности воздуха.

Цементная пыль вызывает нарушение функции легких, хроническую обструктивную болезнь легких, рестриктивную болезнь легких, пневмокониоз и рак легких, желудка и толстой кишки. Также она может проникать в системное кровообращение и, таким образом, достигать практически всех органов тела и воздействовать на различные ткани, включая сердце, печень, селезенку, кости, мышцы и волосы, что в конечном итоге негативно влияет на здоровье.

Кто подвержен вдыханию цементной пыли?

Вдыхание больших количеств пыли сверх предельно допустимых концентраций (ПДК) может произойти, когда рабочие опорожняют мешки с цементом, либо работают на растворо-бетонных узлах. Такой же опасности подвергаются и штукатуры. В краткосрочной перспективе такое воздействие раздражает нос и горло, вызывает удушье и затрудненное дыхание. Шлифование или резка бетона также может привести к выделению большого количества пыли, содержащей много кристаллического кремнезема (диоксида кремния, SiO2). Длительное или повторное воздействие может привести к инвалидизации и часто смертельному заболеванию легких, которое называется силикозом. Отмечается связь между воздействием кристаллического кремнезема и раком легких.

Было отмечено, что большинство этих работников страдали от различных типов респираторных осложнений, таких как кашель, астма и инфекции легких. В дополнение к этому, немногие субъекты показали аллергию и другие осложнения, такие как гипертония, диабет и боли в спине. Следует заказывать измерения своевременно!