Чем опасен остроконечный накат на гребне бандажа

3. ТЕХНИЧЕСКОЕ СОДЕРЖАНИЕ И ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

3.1. Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру с регистрацией в книге формы ТУ-28:

· под ТПС — при всех видах технических обслуживании и текущих ремонтов ТР-1, ТР-2, каждой проверке ТПС в эксплуатации;

· при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло не более 2 лет. При этом проверка даты формирования и освидетельствования производится по клеймам на торце (бурте) оси;

· после крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колесной пары, требующие их замены.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

3.2. Осмотр колесных пар под ТПС должны производить:

· машинист — при каждой приемке ТПС (локомотивов в доступных местах, моторвагонного подвижного состава в доступных местах по доступной осмотру стороне); в эксплуатации при стоянках локомотивов на станциях и в пунктах оборота; при техническом обслуживании ТО-2 моторвагонного подвижного состава (в случае производства последнего локомотивными бригадами);

· мастер — при техническом обслуживании ТО-3 ТПС;

· мастер или бригадир (где смены слесарей возглавляет бригадир) — при техническом обслуживании ТО-2 ТПС (по мотор-вагонному подвижному составу — в случае производства ТО-2 ремонтными бригадами пункта технического обслуживания);

· мастер и приемщик локомотивов — при техническом обслуживании ТО-4, ТО-5, текущих ремонтах ТР-1 и ТР-2 ТПС, при первой подкатке новых колесных пар.

3.3. При осмотре колесных пар проверять:

Предельный прокат (предельная высота гребня) и наличие опасной формы гребня проверяются шаблоном УТ-1 при технических обслуживаниях ТО-2 (при их выполнении в крытых помещениях), ТО-3, ТО-4, ТО-5, текущих ремонтах ТР-1, ТР-2 и ежемесячных обмерах колесных пар. Допускается при проведении технического обслуживания ТО-2 (для МВПС — ремонтными бригадами) контролировать опасную форму гребня шаблоном ДО-1. После выявления колес с опасной формой гребня с помощью этого шаблона необходимо шаблоном УТ-1 измерить величину этого параметра и по результатам этого измерения принимать решение о допуске их к эксплуатации или о назначении ремонта;

· на колесных центрах, цельнокатаных колесах и ступицах дискового тормоза — отсутствие трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси;

· на открытых частях осей — отсутствие поперечных, косых и продольных трещин, плен, протертых мест, электроожога и других дефектов;

· отсутствие нагрева букс;

· состояние зубчатой передачи тяговых редукторов ТПС (при текущих ремонтах, когда это предусмотрено по циклу);

· отсутствие нагрева моторно-осевых подшипников, опорных подшипников тяговых редукторов при постановке ТПС на смотровую канаву.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

3.4. В соответствии с ПТЭ номинальное расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, обращающихся в поездах со скоростью:

· до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм ;

3.5. В соответствии с ПТЭ запрещается выпускать из ТО-2, ТО-3, текущих ремонтов и допускать к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары, ободе, диске, спице, ступице и бандаже, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава.

(В редакции указания МПС России от 23.08.2000 № К-2273у)

3.5.1. При скоростях движения до 120 км/ч:

· при высоте гребня бандажа, измеряемого шаблоном УТ-1, более 37 мм или менее 27 мм для колес локомотивов с профилем по рисунку 15; более 35 мм или менее 27 мм для колес локомотивов с профилями ДМеТИ и МВПС дальнего сообщения; более 36 мм или менее 27 мм для МВПС местного и пригородного сообщения; более 39 мм или менее 27 мм для колес локомотивов с профилем Зинюка-Никитского ;

(В редакции указания МПС России от 23.08.2000 № К-2273у)

Рис. 1. Шаблон для контроля вертикального подреза гребня бандажа

а) Гребень бракуется

б) Гребень не бракуется

При наличии ползуна на колесных парах локомотивов и МВПС допускается их следование без отцепки от поезда до ближайшей станции со скоростью указанной в таблице 1, где колесные пары с ползунами должны быть заменены.

Таблица 1

Глубина ползуна, мм

Допускаемая скорость следования, км/ч

Инструкция по эксплуатации тормозов подвижного состава железных дорог

Настоящей Инструкцией устанавливаются основные правила и нормы эксплуатации Тормозов подвижного состава железных дорог. Порядок, установленный настоящей Инструкцией, является обязательным для всех работников железных дорог, связанных с движением поездов. Инструкция может быть изменена или дополнена приказом (указанием) Министерства путей сообщения Российской Федерации. На основании настоящей Инструкции управлениями и отделениями железных дорог и депо издаются местные инструкции и указания.

Последние новости

Популярное

Основные неисправности колесных пар

при скорости движения до 120 км/ч:

при скорости движения 120-140 км/ч:

Равномерный прокат измеряют инструментом который называется “абсолютный шаблон”. Для измерения шаблон устанавливают на гребень колеса. отсчет на шкале вертикального движка. Цена деления 1 мм.

Неравномерный прокат измеряют абсолютным шаблоном в месте максимального износа и с каждой стороны от этого места на расстоянии до 500 мм.

По указанию МПС от 1995 г. № М 535 у развернутых колесных пар в эксплуатации допускается толщина гребня одного из колес не менее 23 мм, если у другого колеса толщина гребня не менее 25 мм.

Измерение толщины гребня производят абсолютным шаблоном. Для измерения шаблон устанавливают на гребне колеса и горизонтальный движок прижимают к гребню. Размер считывают на шкале под движком. Цена деления 1 мм.

Вертикальный подрез гребня . Износ гребня, в результате которого угол наклона гребня к его основанию увеличивается до 90° и на гребне образуется вертикальная площадка. Подрезанный гребень при движении по стрелке при противошерстном движении может ударить в остряк или при не подходе остряка взрезать стрелку. Поэтому величина вертикального подреза гребня ограничена. Оценку подреза гребня производят специальным шаблоном. Вертикальную подвижную ножку шаблона прижимают к внутренней грани гребня. Колесную пару не допускают к эксплуатации, если риска на движке шаблона, на высоте 18 мм от основания гребня соприкасается с подрезанной частью гребня.

Выявление остроконечного наката колес производят визуально. Инструментального метода не существует, что является в ряде случаев причиной субъективной оценки этого вида дефекта.

При глубине ползуна свыше 2 мм разрешается следование поезда с перегона до ближайшей станции с ограничением скорости.

— при глубине свыше 12 мм разрешается следование со скоростью 10 км/ч с исключением вращения колесной пары (на тормозных башмаках). На станции у вагона должна быть заменена колесная пара.

Глубину ползуна определяют абсолютным шаблоном. Для этого измеряют прокат колеса рядом с ползуном и посередине ползуна. Разница этих измерений представляет глубину ползуна.

В случае отсутствия абсолютного шаблона глубину ползуна можно оценить измерив его длину.

1984 Об остроконечном накате на гребнях колесных пар

В.М.КУЗНЕЦОВ, заслуженный работник транспорта РФ

В последнее время, как и десять лет назад, вокруг остроконечного наката вновь разгораются споры специалистов: нужно ли браковать по этому дефекту подвижной состав, т.е. отцеплять вагоны от поездов, заменять колесные пары и обтачивать их.

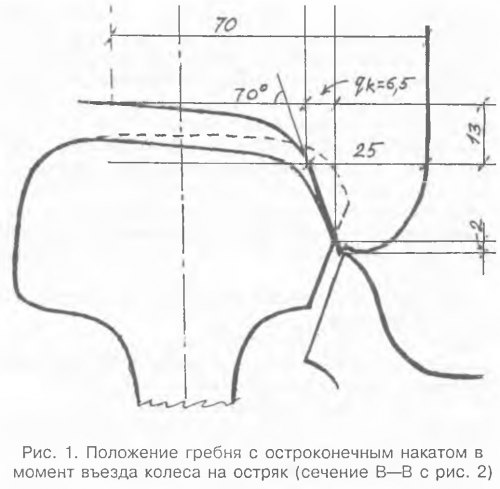

Дискуссия, как и раньше, идет между специалистами подвижного состава и путевого хозяйства. Удивляет, что за отмену браковки колесных пар по остроконечному накату выступает ВНИИЖТ. От заместителя директора этого института В.М.Богданова исходит предложение в комиссию по ПТЭ об исключении из п. 10.3 остроконечного наката как дефекта, не допускающего эксплуатацию колесных пар. Считается необходимым при этом ввести другой критерий браковки, характеризующий опасную форму износа гребня, — так называемый параметр qR, заимствованный из Правил пользования вагонами в международном сообщении (ППВ). Он представляет собой горизонтальную проекцию образующей изношенную поверхность гребня между точками, расположенными на 2 мм ниже его вершины и на 13 мм выше среднего круга катания.

Основной мотивировкой указанных новшеств служит, якобы, стремление сократить потери в перевозочной работе железнодорожного транспорта, связанные с износом гребней и образованием на них остроконечного наката. А потери действительно большие. В 1999 г. по данным отчета формы ТО-3 в локомотивном хозяйстве обточки по гребню (износ плюс остроконечный накат) составили 72 % всех обточенных колесных пар, и процент этот в последнем десятилетии не снижался несмотря на применяемое в широком масштабе смазывание рельсов. Доля остроконечного наката составила 20 %, и она также не снижается. Еще более внушительны потери в вагонном хозяйстве, связанные с отцепкой вагонов от поездов по дефектам колесных пар. В 1998 г. было отцеплено 510480 вагонов, из них 40 % по причине износа гребней, в том числе 25 % по остроконечному накату, из-за которого отцеплялся в среднем каждый пятый вагон рабочего парка.

Проблема весьма актуальная, но решать ее так, как предлагается, по моему убеждению, нельзя ввиду возрастания угрозы безопасности при противошерстном движении по стрелочным переводам. Подтверждением служит отечественный и зарубежный опыт эксплуатации. Показательны в этом отношении и результаты сетевого эксперимента, проведенного в 1991 г.

Тогда, как и теперь, ВНИИЖТ и главк вагонного хозяйства ставили вопрос об отмене браковки колесных пар по остроконечному накату, но возражал главк пути. Решили временно, до конца года, допускать эксплуатацию грузовых вагонов с остроконечным накатом на гребнях колес. А чтобы разобраться со сходами в противошерстном движении по стрелочным переводам, создали в МПС группу экспертов, в которую входил и автор статьи. Многие дороги, опасаясь сходов, на эксперимент не пошли и продолжали браковать колесные пары по нормам ПТЭ. Видимо поэтому общее число отцепок по техническим неисправностям (данные отчета формы ВО-1) в тот год по сравнению с 1990 г. не только не сократилось, но и увеличилось на 12 %, т.е. эксперимент не стал общесетевым, и поставленная цель — сокращение отцепок вагонов от поездов — не была достигнута.

За апрель-ноябрь 1991 г. эксперты рассмотрели, в большинстве своем с выездом на место, материалы по 38-ми сходам (из них 31 сход грузовых вагонов) на 14-ти из 31-ой дороги. В предшествующем 1990 г. аналогичных сходов по всем видам подвижного состава по данным Главного управления по безопасности движения и экологии было 14. Следовательно, ослабление контроля за остроконечным накатом привело к многократному увеличению сходов в противошерстном движении по стрелочным переводам. Эксперимент прекратили, а браковку колесных пар по остроконечному накату Указанием министра № 62у в 1992 г. восстановили.

Из анализа материалов следует, что все сходы происходили в начале остряка и распределились следующим образом: на стрелках типа Р65 — 34 %, Р50 — 66 %, расположенных в главных путях — 66 %, приемо-отправочных — 34 %, в прямых участках — 83 %, в кривых — 17 %. Вертикальный и боковой износ рамных рельсов не превышал 6 мм, т.е. был в пределах нормы, за исключением двух случаев, когда боковой износ составлял 7 и 9 мм. Регламент проверок стрелок до схода соблюдался. Загрузка вагонов составляла от 70 до 75 т, и только в пяти случаях — 40—65 т. Сходы происходили при скорости от 15 до 25 км/ч, чаще всего при приеме поездов на станцию и при следовании в режиме торможения — 83 % (в том числе одним локомотивом — 48 %). Колеса грузовых вагонов, сходившие первыми, имели остроконечный накат, и только в одном случае имел место вертикальный подрез. Все гребни были «тонкими» — от 22 до 26 мм. Вторые колеса имели более полный гребень 31—32 мм, а два колеса — 28 и 29 мм, что указывает на перекосное положение колесных пар при движении. Углы наклона гребня к горизонту составляли от 70 до 90°.

Приведенные данные и результаты проверок при выездах на место аварий привели автора к убеждению, что сходы в противошерстном движении по стрелочным переводам происходят не по одной причине, а при одновременном наличии следующих трех условий:

остроконечный накат в вершинной части тонкого гребня или вертикальный подрез его;

угол набегания на остряк гребня колеса направляющей колесной пары из-за ее перекоса в колее;

выход за пределы укрытия рамным рельсом острия пера вследствие износа и отжима этого рельса под колесом.

Отсутствие одной из указанных причин исключает сход.

К сожалению, одинаково надежно влиять на появление этих условий, вернее, не допускать их, в настоящее время не представляется возможным. Так, неплотное прилегание остряка к рамному рельсу хотя и контролируется, и есть браковочный размер, но проверяется это в отсутствии поезда. Под колесом при действии поперечных горизонтальных сил, формируемых в том числе и продольными силами, возникающими при тормозных режимах движения, положение головки рамного рельса может изменяться. Так, ее упругие отжатия достигают 4—5 мм на стрелке типа Р50 и до 3 мм на стрелках Р65. А этого с учетом допуска на отжатие в 3 мм бывает достаточно, чтобы остряк вышел за пределы укрытия рамным рельсом. И пока стрелки не оборудованы внешними замыкателями, что вряд ли удастся осуществить в обозримом будущем, плотное прилегание острия пера к рамному рельсу не гарантировано.

Столь же сомнительно в ближайшей перспективе избавиться от перекосов колесных пар в колее, т.е. чрезмерных углов набегания гребня колеса на рельс, поскольку продолжаются эксплуатация бессвязевых тележек ЦНИИ-ХЗ и старение подвижного состава. В то же время перекосы и углы набегания — основная причина появления остроконечного наката и интенсивного износа гребней колес и рельсов. К сожалению, этот актуальный вопрос ни ВНИИЖТом, ни Департаментом подвижного состава должным образом не решается, и перекосы колесных пар даже не нормируются.

Остроконечный же накат легко и просто обнаруживается на гребне колеса визуально и на ощупь под пальцами при каждом осмотре колесных пар, браковка которых по этому дефекту предотвращает сходы. Теперь этот надежный критерий безопасности предлагается устранить. К чему приведет такое решение — выше было показано.

Нередко сторонники отмены браковки колесных пар по остроконечному накату, в том числе и руководящие работники научных институтов, заявляют, что со сходами с рельсов подвижного состава на станциях можно мириться. По их расчетам, даже если число сходов увеличивается в несколько раз, расходы на ликвидацию их последствий все равно будут меньше, чем на отцепку вагонов и обточки колес. Возможно это и так. Но, во-первых, морально ли сознательно нарушать основной закон транспорта — его безопасность, а, главное, можно ли гарантировать, что никогда не будет тяжелых последствий сходов в условиях, когда по соседним путям вполне вероятно движение поездов, в том числе и с большими скоростями.

Как уже отмечалось, вместо браковки гребней по остроконечному накату ВНИИЖТ рекомендует браковать их по опасной форме износа, руководствуясь параметром qR. Его минимальный размер устанавливается 5,5 мм, что при прокате 8 мм соответствует углу наклона гребня а = 75”30’. В ППВ qR = 6,5 мм и а = 74”50’, т.е. почти аналогично расчетам ВНИИЖТа. С позиций безопасности движения параметр qR как критерий опасной формы износа лучше, чем «вертикальный подрез», допускающий углы наклона гребня близкие к 90′. Но тогда, вопреки поставленной цели, при браковке колес по qR число обточек колесных пар и отцепок вагонов от поезда, безусловно, возрастет. И такой опыт уже был. В конце 80-х годов, также по предложению ВНИИЖТа, угол наклона изношенного гребня попытались ограничить 72°. Изготовили специальные шаблоны. Однако из-за массовых отцепок и протестов линии от браковки по углу отказались.

Но, главное, на мой взгляд, состоит в том, что браковкой по qR или углам наклона гребня нельзя отменить браковку по остроконечному накату, так как последний может иметь место и при меньших, чем нормируемые по qR, углах наклона. На рис. 1 приведено положение гребня с остроконечным накатом в вершинной части гребня (в пределах 2 мм ниже верха гребня) перед вступлением колеса на остряк, прилегающий к рамному рельсу с зазором 3 мм. Формы износа гребня толщиной 25 мм и рамного рельса с боковым и вертикальным износом сняты с натуры при одном из сходов в противошерстном движении поезда по стрелочному переводу.

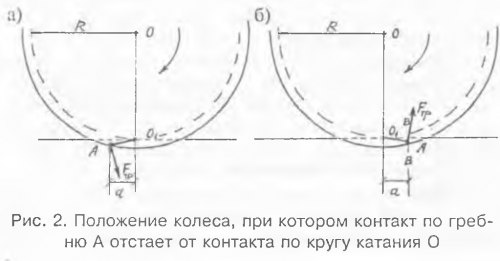

Остроконечный накат — это наволакивание металла к вершине гребня на границу перехода изношенной части к неизношенной. Такое наволакивание происходит под действием сил трения при двухточечном контактировании колеса с рельсом, как правило, в крутых кривых, в тех случаях, когда по ходу движения контакт по гребню в отличие от обычного не опережает (рис. 2,6), а отстает от контакта по кругу катания (рис. 2,а), и вектор сил трения скольжения гребня по боковой поверхности рельса направлен в сторону его вершины. Отставание контакта по гребню от контакта по кругу катания нередко имеет место, как правильно заметил канд. техн. наук Л.П.Мелентьев, у колеса второй оси, которое катится по наружной нити при хордовой установке тележки в кривой, а иногда и у колеса, идущего по внутренней нити при перекосной установке тележки. Это может быть и у направляющего колеса, если при перекосе колесной пары оно отклоняется от нормали в направлении движения.

Величина а определяется формулой профессора П.Г.Козийчука;

где а — угол наклона к горизонту образующей гребень, у неизношенного колеса — 60”;

b — угол набегания гребня колеса на рельс, достигающий в зависимости от перекоса колесной пары в колее 3° и более.

Чтобы произошло наволакивание металла, удельное давление гребня на боковую поверхность рельса должно быть значительным, а мгновенная температура в месте контакта — способной размягчить поверхностный слой металла. Такие условия создают перекосы колесных пар. Они-то и являются причиной того, что остроконечный накат стал весьма распространенным явлением на железных дорогах.

Доля перекошенных колесных пар, определяемых односторонним износом гребней на них, увеличилась по сравнению с началом 80-х годов более чем на порядок. Причина таких изменений в состоянии ходовых частей, по моему мнению, связана не только со старением подвижного состава, не обновляемого уже многие годы, но и упущениями в вопросах модернизации тележек, их формирования и содержания. До сих пор не установлены нормы допускаемых перекосов колесных пар в колее или углов набегания гребней колес на рельсы и способы контроля за их соблюдением.

На мой взгляд, нельзя при решении проблемы интенсивного износа гребней колес уповать на смазывание рельсов. При этом ведь не перестают действовать и другие два фактора износа: направляющее усилие и угол набегания. Они нередко даже противодействуют смазыванию: перекошенные колесные пары снимают ее с рельсов, а иногда смазка выгорает под гребнями.

Известно, что в последнее время вопросами износа гребней колес и рельсов занимался заслуженный деятель науки и техники профессор М.Ф. Вериго. Его работа «Взаимодействие пути и подвижного состава в кривых малого радиуса и борьба с боковым износом рельсов и гребней колес» помимо теоретических исследований содержит и предложение практических мероприятий. Их реализация, а не предлагаемая отмена браковки колес, могла бы существенно снизить потери железнодорожного транспорта, связанные с остроконечным накатом на гребнях колесных пар.

1785 Почему появляется остроконечный накат

Вначале 80-х годов отмечена третья по счету вспышка бокового износа рельсов и гребней колесных пар вагонов и локомотивов, продолжающаяся почти двадцать лет. На борьбу с этим явлением отвлекается немало материальных средств, работу железнодорожного транспорта лихорадит. Нередко в одном депо на одних и тех же сериях локомотивов разброс интенсивности износа гребней колесных пар может разниться в пять и более раз.

При вписывании локомотива в кривые участки пути малого радиуса колеса контактируют с наружным рельсом, в основном, выкружкой гребня, а середина бандажа (круг катания) практически с ним не соприкасается. Доказательством этого служит то, что на бандажах локомотивов, работающих на участках со множеством кривых малого радиуса, прокат возникает не по кругу катания, а ближе к гребню. Верхняя часть головки рельса наружной нитки в кривых малого радиуса покрыта ржавчиной, так как она под действием горизонтальных сил от локомотива отжимается. При замерах такого проката вертикальный движок абсолютного шаблона приходится устанавливать на размер менее 70 мм. У шаблона УТ-1 такой возможности нет.

В мировой практике железных дорог насчитывается более двух десятков профилей поверхностей катания колесных пар. В ГОСТе 11018—87 для электровозов и тепловозов приведены только два профиля: один, разработанный ВНИИЖТом, и другой, существовавший на отечественных железных дорогах много десятков лет. Этот профиль в свое время был единственным для локомотивов на дорогах СССР. Его, согласно данному ГОСТу, можно было применять до 01.01.1990 г.

В «Инструкции по формированию колесных пар. » № ЦТ-329 для тягового подвижного состава предусмотрено уже восемь профилей. Кроме того, некоторые депо с разрешения ЦТ МПС используют «свои» профили бандажей и, если учесть промышленный транспорт, то их можно насчитать порядка четырнадцати.

Рельсы изнашивают как колеса локомотивов, так и вагонов. Тридцать лет назад экспериментальное исследование сотрудников НИИЖТа на Восточно-Сибирской дороге в режиме рекуперации с электровозами ВЛ10 в голове и хвосте показало, что доля бокового износа рельсов двух локомотивов составляет 60 — 90 %.

На Западно-Сибирской дороге используют три профиля бандажей локомотивов. В депо Московка колесные пары обтачиваются по рис. 15 «Инструкции по формированию колесных пар. » № ЦТ-329 (в ГОСТе 11018—87 он изображен на рис. 3) с гребнем толщиной 33 мм, высотой 30 мм и радиусом выкружки 13,5 мм. Во все депо с заводов поступают локомотивы и отдельные колесные пары именно с таким профилем. В депо Тайга используют профиль по рис. 22 с гребнем толщиной 30 мм и высотой 28 мм (ДМетИ ЛР), и не только при обточке колес под электровозом, но и при ТР-3.

У профиля ВНИИЖТа все основные параметры как для локомотивных колес, так и для вагонных одинаковы: толщина гребня 33 мм, высота 28 мм, наклон его прямого участка 65°, радиус выкружки 13 мм, поверхность катания с радиусом 70 мм и далее по порядку уклоны 1/50, 1/10, 1/35 (1/100, 1/20, 1/7). Здесь следует оговориться, что в последних документах (ГОСТ 11018—87 для локомотивных колес и ГОСТ 9036—88 для вагонных) под конусностью понимается отношение разности диаметров двух поперечных сечений в переломных точках поверхности катания колеса к расстоянию между ними. Поэтому вместо прежнего обозначения уклонов 1/20 и 1/7 указывают конусность 1/10 и 1/35. Большинство же ученых по-прежнему использует тангенс угла (отношение катетов). Это удобнее. Кстати, на рельсах и подкладках конусность показана тангенсом угла.

Износ гребней колес на Западно-Сибирской дороге снижается медленно, но все-таки снижается и достигается это, по нашему мнению, в основном, за счет смазки рельсов. В последние годы большая доля обточек колес происходит по вертикальному износу гребня и остроконечному накату, или как сейчас говорят — с опасной формой гребня. Это когда совместно с износом на верхушке гребня появляется бугорок выдавленного металла высотой 2 — 3 мм и более. На перегонах такое состояние гребня не вызывает неблагоприятных последствий. Опасность от такого износа может возникнуть при проходе стрелочных переводов навстречу остряку.

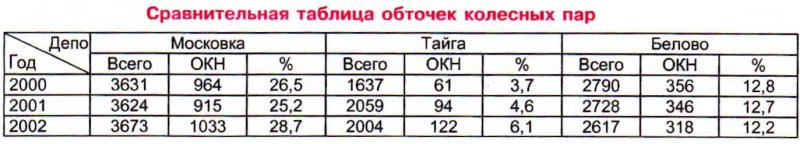

Повреждения бандажей в виде остроконечного наката из года в год увеличиваются. Например, в депо Московка в 1995 г. по этой причине обтачивались 30 колесных пар, в 1996 г. — 144, в 1997 г. — 520, 1998 г. — 542, в 1999 г. — 936, в 2000 г. — 964, в 2001 г. — 915, в 2002 г. уже 1053 шт.

Количество обточек колесных пар из-за этого дефекта стоит на втором месте после обработки по вертикальному износу(подрезу) гребня. Резкое увеличение количества обточек из-за остроконечного наката в этом депо связано с интенсивной работой электровозов на тяжелых участках с изношенными рельсами Кузбасского отделения.

Сравним работу колес трех депо, имеющих приписной парк электровозов ВЛ10, с разными профилями и высотой гребня. Сведем в таблицу за три последние года все обточенные колесные пары и, в том числе, по остроконечному накату (ОКН).

Из таблицы видно, что депо, где профили бандажей с высотой гребня 28 мм (Белово, Тайга) имеют значительно меньшие повреждения колес в виде остроконечного наката в сравнении с депо, где есть колеса с высотой гребня 30 мм (Московка). Чем чаще локомотивы Московки оказываются на участках работы депо Белово, тем больше у них появляется данное повреждение колес.

В чем же причина такой неисправности? По нашему мнению, их несколько. Одна из главных причин появления остроконечного наката — условие контактирования гребней с рельсами, имеющими значительный боковой износ (см. рисунок). Как отмечено выше, большая часть подвижного состава (грузовые и пассажирские вагоны, электропоезда и некоторые локомотивы) имеет гребень высотой 28 мм. На рельсах в кривых малого радиуса вырабатывается «полочка» примерно такой же глубины с предельным значением ширины 15 мм (допустимый боковой износ). Локомотивные колеса с гребнем высотой 30 мм уже не размещаются в имеющейся «полочке» и верхняя его часть смещается, образуя тем самым на вершине гребня остроконечныи «бугорок».

В зависимости от характера износа рельсов (размеров «полочки») остроконечный накат бывает различен. Он возникает и на колесах вагонов электропоездов, имеющих высоту гребня 28 мм. Так, в депо Новосибирск-Главный за 2002 г. было обточено 960 колесных пар ЭР2, из них 540 — по остроконечному накату, т.е. 54,2 %. В депо Тайга у электропоездов этой же серии всего было обточено 14 колесных пар.

На колесах грузовых вагонов с высотой гребня 28 мм остроконечный накат также частое явление. На Западно-Сибирской дороге по этой причине в 1999 г. обточили 3358 колесных пар, что составило 2 %, в 1999 г. — 1646 (0,9 %) и в 2000 г. — 6984 (4,4 %).Так что, данное повреждение колес приносит большие материальные потери и локомотивщикам, и вагонникам.

Колеса с гребнем высотой 28 мм также, хотя и реже, имеют подобное повреждение. Это происходит на колесах с большим прокатом. При прокате колесо опускается на его величину, и гребень, в данном случае также не размещается в выработанной части рельса наружной нитки кривой. Это одна из основных причин появления остроконечного наката.

Чтобы снизить повреждения колес в виде остроконечного наката и уменьшить обточки, на наш взгляд, следует на всех локомотивах применять профиль бандажа с высотой гребня 28 мм. Наиболее подходящим для этого является объединенный профиль ЦНИИ (ГОСТ 11018—77 — рис. 2; Инструкция № ЦТ-435 — рис. 196). Введение единого профиля также упростит обточку колесных пар локомотивов одного депо на станках другого.

Канд. техн. наук Ю.Н. ЛИКРАТОВ,

инженеры М.Н. МИРОНЕНКО, О.К. ЦИРКОВ,

г. Новосибирск