Чем обратное прессование лучше прямого

мтомд.инфо

Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Впервые метод был научно обоснован академиком Курнаковым Н.С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Технологический процесс прессования включает операции:

Прессование производится на гидравлических прессах с вертикальным или горизонтальным расположением плунжера, мощностью до 10 000 т.

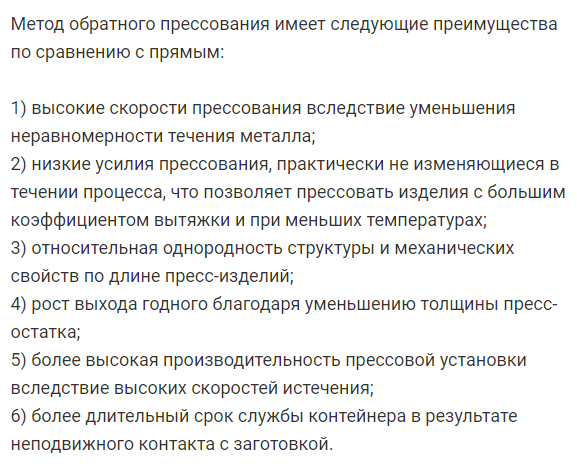

Применяются две метода прессования: прямой и обратный (рисунок).

Схема прессования

1 – готовый пруток; 2 – матрица; 3 – заготовка; 4 — пуансон

Прямое прессование

При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18…20 % от массы заготовки (в некоторых случаях – 30…40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

Обратное прессование

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная.

Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы.

Коэффициент вытяжки λ определяют как отношение площади сечения контейнера Fк к площади сечения всех отверстий матрицы Fм.

Vп– скорость прессования (скорость движения пуансона)

При прессовании металл подвергается всестороннему неравномерному сжатию и имеет очень высокую пластичность.

К основным преимуществам прессования относятся:

Прессование металла

Рис. 127. Схема прессования: а — по прямому методу; б — по обратному; в — трубы; г — профиля, полученные прессованием.

При прессовании заготовку помещают в контейнер 2, с одной стороны которого установлена матрица 5, через отверстие матрицы с помощью пуансона 1 выдавливается металл заготовки. Профиль получаемой продукции при работе на данной матрице будет постоянным на всей длине.

При движении пуансона с некоторой скоростью, называемой скоростью прессования, металл из матрицы будет выходить со скоростью истечения во столько раз большей, во сколько площадь поперечного сечения контейнера будет больше площади отверстия в матрице.

Прессованию подвергают алюминий, медь и их сплавы, а также цинк, олово, свинец и др. Для прессования стальных профилей исходным металлом служат специально подготовленные заготовки. Процесс прессования осуществляется при температурах горячей обработки. Прессование осуществляется почти исключительно на гидравлических, горизонтальных прессах. Усилие применяемых для прессования прессов достигает 15 000 Т.

Применяют два метода прессования — прямой ( рис. 127, а ) и обратный ( рис. 127, б ). При прямом методе прессования течение металла совпадает с направлением движения пуансона; при обратном методе прессования металл течет навстречу направлению движения пуансона.При прессовании по прямому методу затрачивается большее усилие, чем при прессовании по обратному методу, так как в этом случае оно расходуется на выдавливание металла и на преодоление трения металла о внутренние стенки контейнера. При обратном методе прессования смещение исходного металла относительно внутренних Стенок контейнера не происходит, а потому усилие расходуется только на выдавливание металла через отверстие матрицы.

При обоих методах прессования имеет место отход металла на прессование: при прямом методе 12 — 15%, при обратном 5 — 6% от веса слитка, получающийся вследствие того, что полностью выдавить из контейнера заложенный в него металл невозможно. Пресс-остаток при обратном методе прессования всегда меньше пресс-остатка, получакщегося при прямом методе. Однако обратный метод получил ограниченное применение из-за сложности конструкции пуансона, который оказывает влияние на конструкцию пресса.

При прессовании труб ( рис. 127, в ) заготовка должна иметь сквозное отверстие. Это отверстие может быть получено на другом прессе, но также может быть прошито и на том же прессе, на котором осуществляется сам процесс прессования.

Особое внимание при прессовании уделяют нагреву металла и очистке его от окалины, так как заготовки с окалиной резко снижают стойкость матриц. Прессованием можно получить трубы, прутки простых профилей, а также разнообразные профили ( рис. 127, г ).

К достоинствам метода прессования можно отнести:

Наряду с достоинствами у прессования есть и существенные недостатки: значительный износ инструмента, большой отход металла, особенно припрессовании труб большого диаметра.

Прямое и обратное прессование — Сущность процесса прессования

С точки зрения конструирования инструмента прямое прессование является одним из самых простых способов получения прессовых изделий различной формы поперечного сечения.

Процесс прямого прессования непрерывных профилей в отдельности состоит из следующих этапов (рисунок 4).

Процесс, с помощью которого контейнер 5 прижимается к матрице 7 путем последующего перемещения штампа, а затем прикрепляется к переднему поперечному элементу 10 для проталкивания заготовки через матрицу.

В результате формируется прессовое изделие.

Процесс прессования продолжается до тех пор, пока значение баланса пресса не достигнет указанного значения. Затем сосуд отодвигается назад, пространство между матрицей и сосудом освобождается, и поставляются пресс-ножницы и приемник остатков пресса.

При перемещении ножа пресс-ножниц 8 остаток пресса вместе с пресс-шайбой отделяется от продукта пресса и удаляется с помощью устройства 6. В то же время штамп перемещается в исходное положение.

При использовании внутреннего метода слиток не перемещается относительно контейнера во время внутреннего перемещения, что может значительно уменьшить неравномерность потока металла. Кроме того, противодавление обеспечивает снижение усилия до 40% по сравнению с прямым сжатием.

Метод обратного прессования имеет следующие преимущества перед прямым методом.

Недостатками обратного пресса являются:

Обратите внимание, что номенклатура для продуктов, прессованных противоположным способом с помощью пресса, использующего ту же гильзу контейнера, меньше, чем метод прямого прессования. Это связано с тем, что диаметр круга, нарисованного вокруг профиля, не может превышать диаметр внутренней полости штампа.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Что нужно знать о процессе прессования

Блог » Что нужно знать о процессе прессования

Компания ООО «Анатомика» осуществляет производственную деятельность в области металлообработки и инжиниринга. Специалисты нашей компании реализуют проекты от разработки модели детали до её полного изготовления. В частности, к видам деятельности относятся разработка 3D моделей, технологических карт, управляющих программ, оснастки и инструмента, токарные и фрезерная обработка, слесарные работы и покраска, гальваническая обработка, шлифование, сверление.

Процесс прессования — это процесс, без которого невозможно представить современное промышленное производство. С помощью этого метода получают композиционные материалы на основе полимеров, обрабатывают заготовки из чёрных и цветных металлов, производят множество композиционных материалов. Рассказываем, что значит металлообработка такого типа.

Что такое прессование

В общем случае, прессование представляет собой формирование готового изделия из металлической заготовки или полимерного сырья путём давления. Основное оборудование – гидравлические (реже пневматические) прессы.

В качестве оснастки выступают:

Что входит в процесс прессования

В зависимости от материала, технология прессования включает несколько операций. При обработке цветных металлов:

При прессовании сталей процесс аналогичен, но предварительно обязателен нагрев до 800 – 1200° С в индукционных печах или расплавах солей.

Сущность метода прессования полимеров близка к обработке металлов, однако, физико-механические свойства пластических масс определяют некоторые особенности.

Техпроцесс включает следующие операции:

Какие бывают методы прессования

Обработка заготовок из чёрных и цветных металлов

Прессованию подвергаются металлические заготовки, полученные методом литья или прокатки. Сущность метода состоит в выдавливании металлической заготовки из контейнера, расположенного в пуансоне, через отверстие в матрице. При этом форма отверстия в матрице определяет профиль получаемого изделия. Для формирования отверстия используют иглу.

По сравнению с заготовками, полученными с помощью других методов обработки металлов давлением, прессованные изделия обладают высокой точностью. Кроме того, данный метод отличает простота переналадки оборудования в зависимости от требуемой конфигурации изделий.

Однако значительный процент отходов (пресс-остаток составляет 10 – 20%) и высокая стоимость оборудования ограничивает его применение.

Прессование пластмасс и композиционных материалов на их основе

Пластмассовые изделия и композиционные материалы на их основе (ПКМ) изготавливают тремя основными способами прессования:

В первом случае порошковый или таблетированный материал, загруженный в горячую пресс-форму, под давлением пуансона, в нагретом состоянии заполняет все полости внутри пресс-формы, а затем подвергается давлению. В некоторых случаях применяются подогреваемые прессовые плиты.

При прямом прессовании используются недорогие и простые в изготовлении пресс-формы, однако, всегда существует риск деформации изделий. Кроме того, очень трудно получать изделия с глубокими и глухими отверстиями.

При литьевом способе нагретый до вязкотекучего состояния материал выдавливается через литниковую систему в оформляющую полость, охлаждается или отверждается, а затем изделие извлекается.

Трансферная технология лишена недостатков компрессинного метода, она позволяет делать изделия сложной конфигурации. Кроме того, быстрое охлаждение (вдвое быстрее, чем при прямом методе) обеспечивает лучшие физико-механические и диэлектрические свойства получаемых изделий.

Какие изделия получают прессованием

При обработке металлов получают изделия:

Преобладающую долю прессованных изделий из металла составляют замкнутые профили сложной формы: трубы, прутки и т.п.

Прямым прессованием обычно получают толстостенные изделия сложной конфигурации, а также листы, блоки и т.п. В дальнейшем их нередко подвергают механической обработке. Литьевое и профильное прессование позволяют производить изделия сложной формы.

Полимерные изделия, полученные путём прессования, получили самое широкое применение во всех сферах деятельности: они используются в бытовой технике и медицинских приборах, из них делают профили для окон и мебели, упаковку и канцелярские принадлежности, а также множество других изделий, используемых в промышленности и для повседневных нужд. Кстати, в прошлой статье мы рассказали про изготовление деталей из металла по чертежам заказчика — тоже один из самых сложных увлекательных процессов.

Рассчитайте свой заказ

Отправьте нам чертеж или описание на [email protected] или заполните форму и мы рассчитаем стоимость и сроки выполнения заказа

Анатомика

Оставьте свой номер телефона и наш специалист свяжется с вами в ближайшее время

Существуют два способа прессования: прямой и обратный.

При прямом прессовании(рис. 17.5, а)заготовку 3помещают в контейнер 4,укрепленный на раме 5пресса, в отверстие которой устанавливают матрицу 6. При движении пуансона 1

Рис. 17.5.Схемы прямого прессования сплошного (а) и полого (б) профилей и обратного прессования сплошного (в) и полого (г) профилей Рис. 17.5.Схемы прямого прессования сплошного (а) и полого (б) профилей и обратного прессования сплошного (в) и полого (г) профилей |

с пресс-шайбой 2 металл заготовки выдавливается через отверстие матрицы 6.

При обратном прессовании(рис. 17.5, в)заготовка 3помещается в глухой контейнер 4и при прессовании остается неподвижной, а деформируемый металл при движении матрицы 6 перемещается навстречу ей. Обратное прессование требует меньших усилий, и остаток металла (пресс-остаток) от прессуемой заготовки меньше, чем при прямом, но техническое выполнение процесса для длинных заготовок проще при прямом прессовании.

Основными причинами образования пресс-остатка являются ускоренное охлаждение поверхности заготовки за счет ее контакта с контейнером и наклеп поверхностных слоев в связи с трением о стенки контейнера. Так как при прямом прессовании перемещение поверхностных слоев заготовки больше, чем при обратном прессовании, то, соответственно, и усилие прессование, неравномерность деформации и пресс-остаток также будут больше.

Для прессования труб и полых профилей в заготовке необходимо предварительно получить сквозное отверстие, которое в большинстве случаев прошивают на том же прессе. В процессе прессования (рис. 17.5, б, г)металл заготовки 3 выдавливается пуансоном 1в зазор между матрицей 6и иглой 7.

Заготовкой при прессовании служит слиток или прокат. Большое влияние на качество поверхности и точность прессованных профилей оказывает состояние поверхности заготовки. Поэтому заготовку чаще всего предварительно обтачивают на станке, а после нагрева ее поверхность тщательно очищают от окалины.

Прессованием получают изделия разнообразного сортамента из цветных металлов (Си, Pb, Al, Zn, Mg и др.) и их сплавов: прутки диаметром 3. 250 мм, трубы диаметром 20. 400 мм со стенкой толщиной 1,5. 12 мм и другие профили (см. рис. 17.4). Из углеродистых сталей 20, 30, 40, 50, конструкционных 30ХГСА, 40ХН, коррозионно-стойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 10. 160 мм со стенкой толщиной 2. 10 мм, профили с полкой толщиной 2. 2,5 мм и линейными размерами поперечных сечений до 200 мм.

Инструмент при прессовании работает в очень тяжелых условиях, при высоких давлениях и температурах. Износ его уменьшают применением смазочных материалов, которые снижают коэффициент трения на поверхности контакта матрицы и деформируемого металла. В качестве смазки применяют графит, дисульфид молибдена и специальные виды жидкого стекла. Применение жидкого стекла при прессовании труб позволяет уменьшить трение и увеличить скорость выдавливания, предохраняя в то же время инструмент от перегрева.

ШЭШ Прокатка

Прокаткойназывают вид обработки давлением, при котором металл пластически деформируется вращающимися гладкими или имеющими соответствующие канавки (ручьи) валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. При этом получают прокат— готовые изделия или заготовки для последующей обработки ковкой, штамповкой, прессованием, волочением или резанием. В прокат перерабатывают до 80 % всей выплавляемой стали и большую часть цветных металлов й сплавов, его используют в строительстве, машиностроении и других отраслях промышленности.

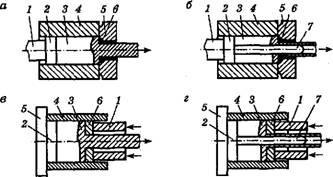

Виды прокатки

Существуют три основных вида прокатки: продольная, поперечная и поперечно-винтовая (косая). При продольной прокатке (рис. 17.6, I) заготовка 2деформируется между гладкими или имеющими калибры валками 1, вращающимися в противоположные стороны, и перемещается перпендикулярно к осям валков.

При поперечной прокатке(рис. 17.6, II) валки 1вращаются в одном направлении, оси их параллельны, а заготовка 2 деформируется ими, вращаясь вокруг своей оси.

При поперечно-винтовой (косой) прокатке(рис. 17.6, III) валки 1 вращаются в одном направлении, оси их расположены под некоторым углом, благодаря чему заготовка 2 деформируется валками и при этом не только вращается, но и перемещается поступательно вдоль своей оси.

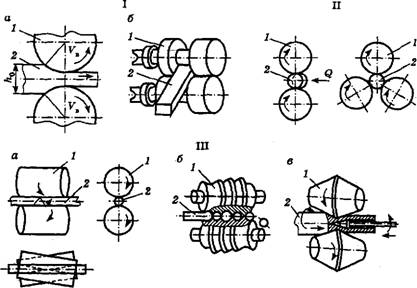

На рис. 17.7 изображена схема продольной прокатки. В процессе прокатки толщина заготовки уменьшается при одновременном увеличении ее длины и ширины. Деформация заготовки характеризуется обжатием и коэффициентом вытяжки.

Рис. 17.6.Основные виды прокатки: I — продольная прокатка (а — в гладких валках; б — в калибрах); II — поперечная прокатка; Ш — поперечно-винтовая (косая) прокатка (а — в гладких валках; б— в спиральных валках; в—- винтовая (косая) прокатка труб) Рис. 17.6.Основные виды прокатки: I — продольная прокатка (а — в гладких валках; б — в калибрах); II — поперечная прокатка; Ш — поперечно-винтовая (косая) прокатка (а — в гладких валках; б— в спиральных валках; в—- винтовая (косая) прокатка труб) |

Рис. 17.7.Схема продольной прокатки Рис. 17.7.Схема продольной прокатки |

Обжатие— уменьшение толщины заготовки. Различают абсолютное обжатие

гдеh0— толщина заготовки до прокатки;hx— толщина заготовки после прокатки, и относительное обжатие

е = —100% = ^-^-100%.К h0

гдеl0, F0— длина и площадь сечения до прокатки;l1,Fl— те же величины после прокатки.

Во время прокатки заготовка непрерывно втягивается в зазор между валками под действием сил трения между ними и поверхностью заготовки. Для осуществления процесса прокатки необходима определенная величина сил трения. Так, во время продольной прокатки заготовка находится под действием двух основных сил: трения Т и нормальной N, действующей со стороны валков. Спроецировав эти силы на горизонтальную ось, можно записать условие захвата металла валками:

Тх=Tcosa; NX=Nsina.

Угол а называется углом захвата.Заменив силу трения ее значением Т = [lN, где ц — коэффициент Трения, получим

Тх = pNcosa.

Для осуществления процесса прокатки должнб выполняться следующее условие: