Чем обрабатывают деревянные опоры лэп

Борьба с загниванием древесины опор ВЛ

При установке опор в грунт без железобетонной приставки место выхода из земли защищают антисептическими бандажами. Подножие опоры и котлован нужно тщательно очищать от верхнего растительного слоя, корней и других органических материалов.

Периодическая проверка степени загнивания деталей деревянных опор проводится один раз в три года. Степень загнивания определяется внешним осмотром (местные внешние очаги загнивания, простукиванием (чистый звонкий звук свидетельствует о здоровой древесине, глухой звук указывает на загнивание сердцевины), а также прокалыванием древесины в опасных местах щупом в виде плоского тупого шила с полусантиметровыми делениями.

Щуп вводится в древесину только нажатием руки, без применения молотка. Тонкую наружную стенку нужно проколоть, чтобы выявить действительную глубину внутреннего загнивания. При проверке деревянных приставок древесина, скрытая в грунте, должна отрываться на глубину 0,3—0,5 м.

Вертикальную часть опор прокалывают в трех точках окружности под углом 120°. Горизонтальные части (траверзы) измеряют в двух точках: сверху (максимальное загнивание) и снизу бревна. Глубина загнивания определяется как средняя величина измерений. Результаты измерений записывают в дефектную ведомость с указанием номера опоры.

Опора или приставка считается непригодной для дальнейшей эксплуатации и подлежит замене, если глубина прогнивания ее по радиусу бревна больше 3 см при диаметре бревна 25 см и более или составляет 20% диаметра более тонких бревен.

На действующих линиях с деревянными приставками, загнивание которых установлено при проверке, необходимо заменять их на железобетонные. Такие же приставки должны быть установлены на линиях с одностоечными опорами при выявлении загнивания древесины в месте выхода опоры из земли.

При отсутствии железобетонных приставок как исключение могут быть допущены деревянные приставки, пропитанные антисептиком или защищенные антисептическими бандажами.

Антисептирование древесины опор

При отсутствии древесины, пропитанной на заводе, необходимо антисептировать дерево своими силами, что увеличивает срок его службы в 3—4 раза по сравнению с непропитанным.

Диффузионный метод пропитки заключается в нанесении кистью на поверхность сырой древесины специальной пасты, которая постепенно вместе с влагой проникает в поры дерева и консервирует его, убивая грибки, вызывающие гниение. Метод антисептирования сырой древесины дает лучшие результаты.

Сухая древесина с влажностью менее 20% диффузионным способом не обрабатывается.

Если древесина заготавливается на будущее, ее обрабатывают пастой и укладывают в плотные штабеля на 3 месяца, после чего процесс антисептирования считается законченным. Штабеля укрывают, чтобы из дерева не испарялась влага.

Если древесина должна использоваться в скором времени, ее покрывают пастой и укладывают в штабеля на 2—3 дня, до затвердения пасты, после этого на пасту наносится гидроизоляционный слой (разогретый до температуры 180°С нефтяной битум, каменноугольный лак или битумная эмульсия, состоящая из 53% нефтяного битума, 1,35% древесной смолы, 0,25% едкого натра и 45,4% воды). Каменноугольный лак наносится в холодном состоянии и затвердевает через 12—24 часа. Битумная эмульсия также наносится в холодном состоянии и затвердеваем через 2—3 часа.

Покрытую гидроизоляцией древесину сразу же посыпают песком, чтобы увеличить прочность.

Закапываемые в землю части пропитанных таким образом опор обертываются слоем толя или рубероида для защиты гидроизоляционного слоя.

Древесину опор, находящихся в эксплуатации, следует обрабатывать в местах начавшегося загнивания.

В порядке профилактики антисептируют наиболее ответственные опоры: в местах пересечений с железными дорогами, линиями связи, а также установленные в местах повышенной влажности.

Антисептическая обработка сопряжений, затесов, отверстий

Детали, пораженные наружным загниванием, очищают от гнили и с помощью кисти покрывают слоем пасты (рецепты № 1, 2, 3 и 4). Пастой заполняют все горизонтальные щели и места сопряжения деталей. После высыхания пасты на обработанную поверхность наносится гидроизоляционный слой — нагретый битум с песком или кузбасслак. Таким же способом защищают торцы стоек, приставок и траверз.

Для защиты участков опоры в особенно подверженных загниванию местах (внешняя часть приставок вблизи поверхности земли) их обертывают антисептическими бандажами. Влага из грунта постепенно проникает в древесину и поднимается к верху столба. Проходя мимо бандажа, она растворяет антисептик и пропитывает им ближайшую часть опоры.

На полосу толя, рубероида, пергамина или мешковины шириной 50 см наносится слой специальной пасты, содержащей фтористый натр.

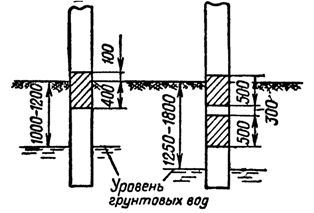

Степень поражения гнилью приставок зависит от уровня грунтовых вод: чем ниже уровень грунтовых вод, тем на большей глубине поражается древесина.

Антисептические бандажи защищают древесину под бандажом и зону на 20—30 мм выше и ниже бандажа.

При глубине уровня грунтовых вод 1—1,2 м накладывается один бандаж, при глубине 1,2—2 м — два бандажа (рис. 1).

Приставки из непропитанной древесины на нужном уровне покрывают пастой и обертывают слоем толя, бризола или пергамина для предотвращения выщелачивания антисептика в грунт.

Для плотности облегания бандажей их прибивают толевыми гвоздями и обтягивают проволокой. Поверхность бандажа при гидроизоляции покрывают битумом.

Приставки, находящиеся в эксплуатации, при обнаружении признаков загнивания в зоне «земля — воздух» отрывают на глубину 30—40 см, тщательно очищают от земли и гнили, затем покрывают слоем пасты толщиной 3—4 мм и плотно оборачивают внахлестку лентой из рубероида или пергамина шириной 15 см. Бандаж закрепляют гвоздями и проволокой, после чего яму засыпают землею и утрамбовывают.

На 1 бандаж расходуется 0,6—1,0 кг пасты и 0,4—0,5 кг битума. Применение антисептических бандажей увеличивает срок службы приставки на 5—6 лет.

Рис. 1. Установка антисептических бандажей при разных уровнях грунтовых вод

При прохождении линии по пастбищу для предохранения животных от отравления необходимо наружную часть присыпать землей или покрыть слоем толя и битума. Нельзя разбрасывать и оставлять пасту на месте работы.

Рецептура паст для борьбы с загниванием древесины опор ВЛ

Экстракт сульфидных щелоков растворяют в горячей воде, после чего добавляют антисептик и остальные составляющие. Для получения более густой, несползающей пасты в полученный состав добавляют немного жирной глины.

Рецепт № 2: уралит или триолит — 49%; битум — 17%; зеленое масло —24%; вода— 10%.

Рецепт № 4: динитрофенол — 50%; кузбасслак — 40%, вода — 10%.

Рецепт № 5 ЦНИИМОД — паста ФХМ-7751П: препарат ФХМ-7751 — 80%; каолин—15%; экстракт сульфидных щелоков — 4,5 %; смачиватель ОП-7 — 0,5 %.

Для приготовления паст № 1, 2, 3, 4 антисептик размалывается, просеивается через сито с отверстиями диаметром 1—2 мм и размешивается с водой в деревянном или железном баке.

Битум вместе с зеленым маслом (легковоспламеняющееся вещество) нужно осторожно нагреть в варочном котле на малом огне до 70° и после полного растворения перелить в бак с антисептиком и хорошо перемешать. Если используется кузбасслак, то он нагревается до 40—50° и потом смешивается с антисептиком.

Предупреждение: антисептики ядовиты и поражают слизистую оболочку и кожу, а при длительном воздействии разрушают зубы и кости, вызывая отравление. Кузбасслак, битум и зеленое масло поражают кожу и глаза. При изготовлении паст необходимо соблюдать осторожность, работать в плотной спецодежде, рукавицах и очках.

После работы с антисептиками, особенно перед принятием пищи, необходимо тщательно вымыть с мылом руки и обмыть места, куда попал антисептик. Спецодежду обязательно снять и хранить в складе с антисептиками.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Деревянная опора ЛЭП – как пропитка влияет на ее характеристики

Приобретение качественных деревянных опор ЛЭП позволяет выполнить все работы в соответствии с технологиями, а после установки элементы смогут прослужить немалый срок. При выборе продукции необходимо обращать внимание на качество ее обработки и характеристики использованных для этого составов.

Деревянная опора ЛЭП – как пропитка влияет на ее характеристики

Можно ли найти дешевые и качественные опоры ЛЭП

В России постоянно растет спрос на деревянные опоры ЛЭП, при обработке которых использовалась пропитка водорастворимым антисептическим составом ССА. Производство деревянных опор осуществляется в постоянно растущих объемах. На современных рынках потребителям предлагают изделия от разных производителей, обработанные спецсоставами, у которых качество и стоимость могут заметно различаться.

Когда имеется выбор, многие покупатели стараются приобрести то, что подешевле. Да и внешне разные по характеристикам столбы ЛЭП могут быть очень похожими друг на друга. Но нельзя при выборе опор рассматривать цену как основной плюс. Подобного рода экономия зачастую приводит к нарушениям технологии работ, ухудшению качества продукции.

Пропитанные опоры ЛЭП для определения качества сверяют с разными данными. Например, выясняются сведения о регионе, где производилась заготовка древесины, чистота обработанных поверхностей стоек, кривизна изделия и прочее. Но наиболее важным параметром, оказывающим немаловажное влияние на сроки пригодности к эксплуатации изделий из древесины – глубина, на которую проводилась пропитывание, и составляющие антисептического средства.

Недорогие деревянные опоры для ЛЭП должны проверяться с особой тщательностью – зачастую их пропитывание выполняется некачественно. Согласно нормам ГОСТ, при верно проведенном процессе пропитывается как минимум 85% древесины. Если опора лэп изготавливалась в соответствии правилам технологии и соблюдением ГОСТ, правильно высушена, а при пропитке были соблюдены все необходимые правила, она способна прослужить не менее полувека, при этом находясь в контакте с почвой.

Помимо глубины пропитки древесины, на срок ее службы оказывает немалое влияние вид используемого антисептического состава и его концентрация. Эти параметры нельзя проверить без проведения специализированных исследований в условиях лаборатории. Но если цена деревянной опоры вызывает сомнения, скорее всего, на приобретении качественного антисептика производители сэкономили. Его концентрация в продукции получается намного ниже той, что требует ГОСТ. Это означает, что срок эксплуатации изделий будет не особенно большим.

При покупке опоры, некачественно пропитанной, покупатель экономит небольшую сумму, но в будущем такая экономия оборачивается серьезным проблемами. Потребуется скорая замена опор, и затраты с учетом дополнительных работ окажутся увеличенными.

Составы, наиболее часто употребляемые для пропитки опор

Антисептические средства, которыми пропитывают деревянные электроопоры, подразделяют следующим образом:

— масляные составы;

— водорастворимые составы.

Масляные антисептические пропитки представляют собой сланцевые каменноугольные масла для пропитки. Самым популярным в России антисептиком считают креозот. Его получают в процессе перегонки каменноугольных смол. Получается темно-коричневая жидкая субстанция, обладающая резким запахом. Чаще всего ее применяют, пропитывая деревянные электростолбы, шпалы для строительства железных дорог, опоры связи.

У древесины, пропитанной креозотом, имеется немало преимуществ и недостатков в том, что касается эксплуатационных качеств.

Плюсы состоят в следующем:

— при контакте с почвой срок службы опор составляет примерно 40 лет;

— невысокая цена без ущерба качеству;

— не оказывает влияния на механические характеристики продукции.

— резкий малоприятный запах;

— креозот частично вытекает из древесины;

— жидкость сильно пачкается;

— попадая на кожу, креозот способен вызвать ожоги;

— после пропитывания в первое время горючесть древесины увеличивается.

В настоящее время масляные антисептики с целью пропитки столбов почти не применяются.

Чаще прочих используют для пропитки опор ЛЭП солевые водорастворимые антисептики. Он готовятся на основе меди:

— ССА (мышьяк, медь, хром);

— ХМ (медь и хром).

Наиболее качественные столбы пропитанные деревянные получают в настоящее время с использованием составов ССА, где Cuprum (С) – медь, Cr (С) – хром, Arsenum (А) – мышьяк. Медь в составе этого ансамбля отвечает за обеспечение защиты от повреждений грибковыми заболеваниями, мышьяк предупреждает появление насекомых, при помощи хрома частицы антисептика лучше встраиваются в структуру древесины, что не позволяет составу вымываться наружу.

Весьма полезным свойством смесей ССА является обеспечение экологичности древесине. Содержание хрома и мышьяка не представляет опасности для живых организмов, поскольку их компоненты надежно встроены в древесную структуру. Поэтому купить опору ЛЭП с такой пропиткой вы можете без опасений. Древесина после обработки препаратами ССА становится сухой, с серо-зеленым оттенком, запаха не имеет. Но следует понимать, что в жилищном строительстве обработанная таким образом продукция непригодна. При возможном возгорании будет выделено немало вредных для человеческого здоровья частиц.

Преимущества древесины с пропиткой ССА:

— прослужит более 40 лет в контакте с почвой;

— продукция получается экологичной;

— состав хорошо закреплен в структуре древесины;

— нет запаха;

— не оказывает влияния на механические характеристики продукции;

— внешний вид изделий приятен;

— горючесть не повышается.

— при горении древесины выделяются вредные вещества;

— чтобы не допустить коррозии, не применяется совместно с древесиной, пропитанной ССА, неоцинкованная линейная арматура.

Опоры ЛЭП пропитанные

Пропитанные опоры электрических передач из дерева широко применяются и прочно заняли своё место по причине лёгкости и простоте монтажа.Материал для столбов — цельный массив в основном хвойных пород. Чаще всего, по причине высоких показателей прочности и стойкости к природным влияниям отдают предпочтение сосне либо пихте. Иногда используют брёвна из лиственницы. Вне зависимости от выбранного материла, любую заготовку подвергают внимательному исследованию с целью выявления поражений грибками или насекомыми.

Это является очень важным для дальнейшей поддержки наилучших технических и эксплуатационных характеристик. Согласно технологии, по какой будут осуществлять выработку столбов из дерева, первоначальным обрабатыванием основы могут быть методы лущения и окорки. Посредством специализированных станков брёвна подвергают обработке, во время неё снимают верхний слой, чтобы впоследствии он не сдерживал прохождение защитных веществ.

Опорам из дерева свойственны определенные преимущества:

Этапы процесса производства опор

Так исключается растрескивание и перегревание древесины. Применение специализированных пропиточных составов выполняют для защиты дерева от гниения, разрушения структуры и в общем от потери эксплуатационных свойств. Защитные составы оберегают деревянные опоры ЛЭП от поражения грибками, от насекомых и формирования плесени. Такая защита обеспечивается антисептическим водорастворимым препаратом из семейства ССА. Это вещество отличает высокая эффективность и не токсичность, является одной из наиболее распространенных вариантов пропитки. На первой стадии, вслед за нанесением, создают в некоторой степени вакуум, который способствует выведению из массива излишней влаги.

Далее активные компоненты пропитки распределяются по всей структуре древесины, укрепляют её и создают защитный слой. При выполнении соответственной обработки (особые пропитки на основе креозота) деревянные опоры ЛЭП способны отслужить порядка 45 лет, не теряя эксплуатационные качества и свойства. Без обрабатывания опоры из сосны прослужат только около 9 лет, а из лиственницы 20-25 лет.

Чем обрабатывают деревянные опоры лэп

О пропитке деревянных опор

Главное условие при пропитке древесины для опор ВЛ заключается в том, чтобы эти опоры устанавливались непосредственно в грунт, без железобетонных приставок, так называемых пасынков. При сочленении деревянной части опоры с железобетонным пасынком с помощью проволочного бандажа пропиточный слой в зоне бандажей грубо нарушается, древесина расщепляется и это место подвергается интенсивному гниению, что приводит к преждевременному повреждению опор.

Основной пропитываемой частью в деревянных стойках является боковая внешняя поверхность и торцевые части. Боковая поверхность сосновой (как наиболее стойкой к загниванию древесины) стойки должна пропитываться не менее чем на 85% толщины заболоневой части (30-40 мм). С торцевых частей стойки пропитываются на большую глубину.

Однако при эксплуатации через боковую поверхность из стойки может вымываться порядка 10% пропиточного состава, через торцевые поверхности – около 90%. Поэтому при установке деревянной опоры верхний торец необходимо накрывать крышей (в МКС стойки накрываются оцинкованной листовой сталью размером 250×250 мм), а нижний торец – плоским влагонепроницаемым материалом.

Cогласно требованиям ГОСТ 20022.0-93, введенного в действие с 1 января 1995 года, сосновая древесина для опор ВЛ, пропитываемая способом вакуум-давление-вакуум (ВДВ), должна иметь поглощение 13-15 кг сухой соли (порошка) защитного средства типа ХМ-11 на 1 м3 пропитываемой древесины. Средний срок эксплуатации таких опор должен составлять 40-45 лет.

Но российские предприятия идут «своим путем». Например, техническими условиями ТУ 5314-001-00109671-2002 на пропитку бревен для столбов в ОДАО «Владимирский электромеханический завод» определено, что поглощение препарата в пересчете на сухую соль должно быть не менее 7 кг на 1 м3 пропитываемой древесины. Срок службы опор установлен в 20-25 лет. При этом в момент разработки техусловий ГОСТ 20022.0-93 никакими нормативными документами не отменялся и данные ТУ оформлены вразрез с требованиями ГОСТа.

Другой производитель деревянных стоек констатирует, что срок эксплуатации железобетонных опор составляет 25 лет, а деревянных – 40 лет. И при этом рекомендует устанавливать опоры на железобетонные пасынки. Тогда зачем нужны столбы со сроком службы в 40 лет, если приставка прослужит только 25 лет? Кстати, у железобетонной приставки разрушающий момент меньше, чем у стойки из такого же материала, и прослужит она еще меньше.

Один из производителей деревянных опор – ООО «Лесэнергопром» – заявляет, что бурильно-крановая машина БМ-302 в состоянии «на себе» перевезти несколько деревянных стоек. Мое личное мнение – разве можно в открытую призывать к грубейшим нарушениям? Технически грамотно такую перевозку осуществить невозможно, т.к. в конструкции БМ-302 не предусмотрено приспособление для транспортировки даже самых коротких (6,5 м) стоек.

При всем сказанном я считаю, что если производители деревянных стоек найдут возможности для обеспечения качественной пропитки, то применение этого материала в «Мосэнерго» может быть возобновлено.

Рассмотрим преимущества и недостатки опор из различных материалов для ВЛ напряжением 0,4-10 кВ.

Железобетонные опоры

+ только одно – технологичность изготовления.

– для перевозки автотранспортом стоек с территории завода-изготовителя на места их установки необходимы специальные полуприцепы с длиной до 12 метров. К сожалению, в настоящее время стойки перевозят на бортовых автомобилях с прицепом-роспуском, который предназначен для перевозки металлических труб или других нехрупких материалов, но отнюдь не железобетонных опор;

– при развозке по пикетам при новом строительстве или выборочной замене опор при проведении капитального ремонта необходим автомобильный кран для поштучной разгрузки опор или установки стоек с опоровоза сразу в котлованы;

– сложность демонтажа железобетонных опор. Даже если руководство РАО «ЕЭС России» добьется (что маловероятно) в Госгортехнадзоре разрешения выдергивать железобетонные опоры как защемленный неопределенный груз, выполнять подобную работу будет очень трудоемко и опасно. Конечно, можно сломать опору у поверхности земли – это несложно, при хорошем толчке опора упадет под своим весом. А что дальше? Тогда практически в каждом электросетевом предприятии необходима довольно сложная установка для разрушения стойки и высвобождения металлического каркаса, сделанного из высокопрочной легированной стали. Но и в этом случае возникнут проблемы: металл-то можно пустить в повторную переплавку, а с осколками бетона будет очень сложно. Асфальтовые заводы, думаю, откажутся от них, т.к. на дорогах они будут своими острыми углами повреждать автомобильные покрышки. Полная же утилизация станет довольно дорогостоящей;

– обслуживающий персонал электросетевых предприятий с большим опасением работает на линиях с железобетонными опорами, и не без оснований – нередки случаи срыва монтеров с верхней части опоры.

Деревянные опоры

+ простота обслуживания – электромонтер легко и безопасно поднимается на опору и спускается с нее;

+ большая механическая прочность при воздействии стихийных явлений (порывистый ветер, гололед);

+ не требуют бережного обращения (в допустимых, естественно, пределах) при перевозке, разгрузке, складировании, установке в котлованы;

+ при необходимости доставки опор в аварийных ситуациях или при невозможности подъезда к месту установки, погрузка, разгрузка и установка опор осуществляется вручную;

+ для увеличения срока службы можно производить дополнительное антисептирование в местах, подверженных более интенсивному гниению;

+ большое количество опор при перевозке на автомобиле (до 60 штук за один рейс);

+ дерево – восполнимый природный материал, хорошо гармонирующий с естественным окружением;

+ пропитанные антисептиком опоры (без нарушения технологического цикла и технических условий) могут служить 40 лет и более;

+ низкая стоимость по сравнению с железобетонными стойками.

– наличие вредных веществ в воздухе рабочей зоны. Степень вредности зависит от пропиточного состава и может быть с 1 по 4 класс опасности (пример: бензин и керосин относится к 4 классу);

– при заготовке бревен для стоек необходима подборка по диаметрам и сбегу (конусности) под размеры монтерских когтей;

– для получения качественной пропитки и требуемого срока эксплуатации опоры необходимы зимняя рубка (с декабря по март) и атмосферная предпропиточная сушка бревен под навесом не менее 6 мес. При этом на период атмосферной сушки надо проводить антисептирование поверхности бревен от поражения биологическими агентами.

Металлические опоры

Применение металлических опор целесообразно лишь в условиях небольших городов, на территориях парков, школ, стадионов, с применением (при отсутствии запретов ПУЭ) самонесущих изолированных проводов.

Опоры должны быть оцинкованы методом горячего цинкования. При этом подземную часть стойки и 20-30 см надземной части необходимо при монтаже дополнительно обрабатывать гидроизоляционными материалами. Кроме того, при транспортировке каждую опору необходимо перевозить в отдельной упаковке, исключающей повреждение слоя цинка.

Вместо заключения

Проанализировав требования ГОСТов по защите древесины, а также опыт антисептирования деревянных стоек в зарубежных странах, Московская кабельная сеть ОАО «Мосэнерго» ведет поиск производителей, обеспечивающих качественную пропитку деревянных опор, которая позволит устанавливать их непосредственно в грунт без железобетонной приставки.

Источник информации: Журнал «Новости Электро Техники», 2003г., № 6 (24)

Таким образом, применение деревянных столбов (опор), пропитанных масляными антисептиками, отвечает целям повышения долговечности и надежности функционирования электросетей и линий электропередач при одновременном снижении их стоимости.

Все эти факты были приняты во внимание РАО «ЕЭС России», которое в своем циркуляре № 11-02/1-05 от 03.10.2001 г., а также приказом №218 «Об итогах заседания НТС РАО «ЕСЭ России» от 18.04.2002 г. в целях повышения надежности распределительных электрических сетей рекомендовало массовое применение деревянных столбов (опор) нового поколения при техперевооружении, реконструкции и в новом строительстве.