Чем обрабатывать petg после печати

Постобработка 3D моделей распечатанных на 3D принтере

К счастью есть несколько методов обработки поверхности, такие как механическая, химическая и покрытие поверхности шпатлевкой с последующей механообработкой. Некоторые из них рассмотрим в этой статье.

В основе «сглаживания » поверхности, лежит способность термопластика плавиться и размягчаться под действием химических веществ и высоких температур.

Удаление поддержек и шлифовка

Для начала удалим кусачками поддерживающие конструкции. Если у вас 3D принтер с двойным экструдером, опорные конструкции вы можете печатать из легко растворимого материала, в качестве такового используется PVA и HIPS пластик, первый хорошо растворяется в воде, второй в D-лимонене. Используя такой подход в 3D печати опорные конструкции никак не влияют на качество поверхности отпечатка и удаляются без следа, хоть это и влияет на время печати. Если же опоры из того же материала, что и модель, некоторые дефекты все равно останутся, особенно на моделях со сложной геометрией.

После того, как опоры удалены или растворены, можно провести шлифовку, чтобы сгладить деталь и удалить все очевидные дефекты, такие как пятна или следы опор. Стартовая зернистость наждачной бумаги зависит от высоты слоя и качества печати, для толщины слоя 0,2 мм и ниже или печати без дефектов шлифовку можно начинать с зернистости 150. Если присутствуют явные дефекты или объект был напечатан с высотой слоя более 0,3 мм, начните шлифование с зернистостью 100.

Шлифование должно происходить до зернистости 2000, следуя общепринятой градации шлифования (один из подходов — перейти от зернистости 220 до 400, до 600, до 1000 и наконец 2000). Рекомендуется отшлифовать отпечаток влажной шлифовкой от начала до конца, чтобы предотвратить повреждение детали трением. Детали FDM можно отшлифовать до зернистости 5000 для получения гладкой блестящей поверхности.

Совет: всегда шлифуйте поверхность детали небольшими круговыми движениями и равномерно. Может возникнуть соблазн шлифовать перпендикулярно слоям печати или даже параллельно слоям печати, но это может привести к образованию «канавок » на детали. Если деталь обесцвечивается или появляется много мелких царапин от шлифовки, можно использовать фен, чтобы осторожно нагреть отпечаток и смягчить поверхность.

Химический способ обработки поверхности

Какие растворители используются для обработки пластиков для 3D печати:

Ацетон — очень плохо растворяет PLA пластик, вместо этого происходит набухание, размягчение и коробление изделия. Может применять только для чистки засоренных сопел.

2. ABS пластик ( Акрилонитрил бутадиен стирол)

Самый популярный растворитель это ацетон, он достаточно дешев, доступен и отлично справляется с поставленной задачей. Горюч, имеет резкий неприятный запах, быстро испаряется.

Этилацетат — имеет приятный запах по сравнению с ацетоном, класс опасности 4-й, практически не используется в быту, из-за этого труднодоступен. С ним удобно работать т.к. быстро не испаряется и имеет приемлемый запах.

3. HIPS пластик (Полистирол )

d-Лимонен — маслянистая жидкости, с приятным цитрусовым ароматом. Используется для производства отдушек в парфюмерии и различных ароматизаторов. Абсолютно безопасен. С ним очень удобно работать, растворение происходит не сразу, а через некоторое время. После обработки, требуется просушка феном или отстаиванием на открытом воздухе.

4. SBS пластик (Стирол бутадиен стирольный)

Как и все синтетические каучуки, растворяется в циклогексане, толуоле, метил этилкетоне, диэтиловом сложном эфире и стироле.

6. PC пластик (Поликарбонат )

Поликарбонат растворим в целом ряде технических растворителей: этиленхлорид, хлороформ, тетрахлорэтан, мета-крезол и пиридин. К числу сравнительно более слабых растворителей поликарбоната относятся диоксан, тетрагидрофуран циклогексанон и диметилформамид. Примерами циклических соединений, вызывающих разбухание, являются: бензол, хлорбензол, тетралин, ацетон, этилацетат, ацетонитрил и четыреххлористый углерод.

7. PP пластик (Полипропилен )

8. PVA пластик (Поливинилацетат )

Это водорастворимый пластик.

На этот материал практические не воздействуют стандартные растворители. В качестве них могут быть использованы соляная или муравьиная кислоты. Но следует помнить что это очень опасные вещества, нещадно обжигающие кожные покровы и раздражающие дыхательные пути, и если вам придется и ними работать то обязательно соблюдайте технику безопасности. Оптимальным вариантом, скорее всего будет соляная кислота примерно 40% концентрации. После обработки обязательно промойте изделие под струей воды.

10. TPU, TPE, TPEE, TPC пластики (Термопластичные полиуретаны)

Как и все полиуретаны, растворяется в N,N-диметилформамиде (ДМФА ), этилацетате, тетрагидрофуране, циклогексаноне, диметилацетамиде.

11. PETG пластик (Полиэтилентерефталатгликоль )

Равнодушен почти ко всем растворителям, кроме HFIP (гексафторпропанол ). Дихлорметан скорее не растворяет, а разрушает PETG пластик, в нем он набухает и расплывается по частям, но для сглаживания поверхности применять уместно, хоть и не столь эффективно, чем например ацетон для ABS пластика.

12. ASA пластик (Акрилонитрилстиролакрилатовый )

13. PMMA пластик (Полиметилметакрилат )

Ацетон, толуол, бутанон, циклогексанон, нитроэтан, хлороформ, дихлорметан, бензол, хлорбензол, ксилол, метоксибензол, диэтилфталат, метоксипропилацетат, этилацетат, этиллактат и муравьиная кислота.

14. PSU пластик (полисульфон )

14. PEEK пластик (Полиэфирэфиркетон )

Он растворим в концентрированной серной кислоте при комнатной температуре, хотя растворение может занять очень много времени, если только полимер не находится в форме с высоким отношением площади поверхности к объему, такой как мелкий порошок или тонкая пленка. Обладает высокой устойчивостью к биоразложению и многим растворителям.

15. PEI пластик (Полиэфиримид )

Он устойчив к минеральным кислотам и выдерживает кратковременное воздействие мягких оснований. Особенно высокая устойчивость к воде и пару, минеральным маслам, бензину и спирту. Химически неустойчив к ароматическим растворителям, кетонам, некоторым углеводородам, другим растворителям, например, дихлорметану. Растрескивается в хлорорганических растворителях.

Не растворим в обычных органических растворителях, топливе или минеральных маслах и просто набухает в них.

Ру чная химическая обработка распечатанной 3D модели

К положительному моменту такого способа обработки можно отнести возможность нанесения ацетона (другого растворителя) на определенные, отдельные участки поверхности модели, что позволяет оставить в сохранности острые грани и углы, но добиться идеальной чистоты поверхности достаточно трудно. В условиях, когда пластик достаточно размягчен, сами волоски кисточки оставляют царапины и неровности, которые могут не успеть разгладиться до полного испарения растворителя.

Обработка в ацетоном, выдерживание в ацетоновой бане

Этот метод очень прост и не требует особых затрат, достаточно погрузить модель в концентрированный (неразбавленный ) ацетон на 8-10 секунд и внешний слой изделия будет сглажен. После этого достаточно подержать модель на чистом воздухе, до полного испарения растворителя (около получаса) и вы получите модель приемлемого качества.

Как и в любом удачном методе, способ обработки погружением в ацетон имеет несколько отрицательных факторов. Одним из них является тот момент, что очень сложно подобрать время выдержки, так как ацетон и его производные (клеящая масса, разбавленный состав) при превышении времени обработки, начинают растворять мелкие детали или всю конструкцию в целом. Также, при обработке изделий разного цвета, необходимо полностью менять состав растворителя, иначе это приведет к цветным разводам на поверхности моделей.

Такой подставкой может быть платформа из древесины, но учитывая пористость этого материала, лучше использовать металлическую основу. Она позволит легко отделить нижнюю поверхность модели от опоры, одновременно, не допуская прямого контакта поверхности конструкции с растворителем.

Для ускорения процесса обработки изделия парами ацетона рекомендуется подогреть емкость с реагентом и помещенной внутрь моделью до нужной температуры, но не доводить до кипения. Следует учитывать, что при кипении растворителя выделяется конденсат на плоскости обрабатываемой конструкции, что неизбежно вызовет образование на ней разводов. Таким образом, оптимальная температура ацетона должна быть в пределах 50-56 градусов.

Обработку моделей таким методом можно проводить и без подогрева ацетона, но в таком случае эта процедура займет очень продолжительное время и будет не достаточно эффективна.

При использовании ацетона, как методом погружения, так и методом обработки парами растворителя, готовой модели необходимо дать время проветриться, чтобы внешняя поверхность достаточно затвердела, иначе любое физическое воздействие может привести к разрушительным последствиям для формы изделия.

Кроме этого, нужно учитывать толщину стенок и необходимость сохранения тонких черт конструкции, так как при обработке ацетоном есть вероятность утери и того и другого (при работе с этим растворителем теряется внешний, тонкий слой конструкции).

Техника безопасности при химической обработке.

Любые химические соединения, особенно растворители, обладают свойствами легкого испарения и особыми, специфическими характеристиками.

Хотя ацетон не обладает высокотоксичными свойствами, но существует вероятность его легкой воспламеняемости. При концентрации паров ацетона выше 13% в атмосфере, эта воздушная смесь становится взрывоопасной, поэтому рекомендуется все работы с растворителями проводить в хорошо проветриваемом помещении с принудительной вентиляцией. По этой же причине не стоит использовать открытый огонь для подогрева емкости с ацетоном, а всю необходимую работу лучше проводить с использованием резиновых перчаток, респиратора и защитных очков.

Не стоит плотно закрывать резервуар (контейнер ) с подогретым ацетоном, в связи с высокой степенью испарения может возникнуть ситуация, когда газы под давлением разорвут емкость и могут нанести повреждения.

Профессиональные установки для химической обработки

Кроме того, эта установка имеет систему рециркуляции, которая создает многократный оборот паров растворителя, что обеспечивает его экономию и отсутствие загрязнения окружающей среды.

Воздействие высокой температуры

Полировка распечатанной 3D модели

Инструменты используемые для механической обработки:

1. Наждачная бумага. Наиболее часто используется микро шкурки.

2. Канцелярский скальпель

3. Профессиональные бормашины типа Dremel. С помощью него можно сверлить, шлифовать, гравировать, резать и т.д.

Процесс: после шлифовки отпечатка можно нанести полироль для пластика, чтобы придать стандартным термопластам, таким как ABS и PLA, зеркальную поверхность. После того, как отпечаток будет отшлифован до зернистости 2000, сотрите лишнюю пыль с отпечатка, затем очистите отпечаток на теплой водяной бане с помощью зубной щетки. Дайте отпечатку полностью высохнуть и отполируйте шлифовальным кругом или вручную салфеткой из микрофибры и полировальной пастой для пластика, например Blue Rouge. Blue Rogue — это ювелирный полироль, разработанный специально для пластика и синтетики и обеспечивающий стойкий блеск поверхности. Также подойдут и другие полироли для пластика, например, для автомобильных фар, но учтите некоторые из них могут содержать химические вещества, которые могут повредить печатный материал.

Совет: прикрепите полировальный круг к Dremel с регулируемой скоростью (или другому вращающемуся инструменту, например, электродрели) для полировки небольших отпечатков. Настольный шлифовальный станок, оснащенный полировальным кругом, можно использовать для более крупных и прочных отпечатков, но следите за тем, чтобы отпечаток не оставался на одном месте слишком долго. Это может привести к расплавлению пластика из-за трения.

Покрытие распечатанной 3D модели различными шпатлевками

Этот способ дает отличный результат. В качестве материалов могут использоваться различные шпатлевки для пластика и составы на эпоксидной основе. Основные минусы этого метода является то, что после нанесения и отверждения потребуется механическая обработка, необходимость возиться с эпоксидкой если используется этот материал, достаточно долгое время обработки.

Различные одно- и двухкомпонентные шпатлевки можно найти в автомагазинах. Для нанесения рекомендуется купить резиновый шпатель. Стоит учитывать что однокомпонентные шпатлевки обладают значительной усадкой, вследствие этого шпатлевку придется наносить несколько раз. Подходит для выравнивания достаточно крупных изделий и неровностей. Двухкомпонентные усадкой практически не обладают и высыхают быстрее. К ним отоносятся также эпоксидные шпатлевки представляющие большой интерес при обработке мелких дефектов.

На изображении представлен отпечаток обработанный сначала грунтовкой, затем однокомпонентной шпатлевкой, отшлифованный и покрашенный.

Эпоксидные шпатлевки требуют больше времени на подготовку и сохнут дольше, но результат превосходит все ожидания. Все мелкие неровности и впадины сглаживаются на ура. Для работы с этим материалом обязательно используйте резиновые перчатки и аккуратно наносите смолу, удалить подтеки будет очень сложно. Следите, что бы на поверхность не садилась пыль и не попадали песчинки.

XTC 3D — специальный эпоксидный клей предназначенный для шпатлевки распечатанных 3D моделей. Обладает слабым запахом, сохнет от 2-4 часов, легко обрабатывается.

Взрывная обработка деталей из PETg

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Решил поделиться своей идей, при обработке деталей из пластика PETg. Вообще пластик мне понравился, брал от BestFilament PETg прозрачный. Нужно было сделать более менее надежные тестовые детали, которые держат низкую температуру. После просмотра видео о тестировании PETg ударом кувалдой и отзывов, что пластик не пахнет при печати, да еще и имеет низкую усадку, тут же захотел его потестить. При печати данным материалом, рекомендуется сделать минимальным обдув, чтоб межслойная адгезия была максимальной. Согласен, что можно добиться настроек, чтоб не было соплей и паутины, это я делал и даже получилось хорошо, а именно нужно поиграть с:

но я думаю, что даже после нудной настройки многие сталкивались с соплями и паутиной на деталях, хотя в целом деталь получалась хорошей.

В принципе все недостатки легко удаляются наждачной бумагой. Но что делать, если этого делать и не хочется, да и очень неудобно? Немного подумав, я попробовал вот такой способ:

Надеюсь кому то он будет полезен, еще думаю попробовать такую обработку в камере, если паутинка висит снаружи детали.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Обработка пластика для 3D принтера. Постобработка пластика после 3D печати ABS, PLA, Nylon, Petg

Содержание:

Всем привет, Друзья! С Вами 3DTool!

При помощи FDM 3D печати можно быстро и экономично изготавливать пластиковые детали любой геометрической формы. На готовых деталях визуально видны линии слоёв, по которым они печатались, что делает постобработку важным моментом, если требуется гладкая поверхность. Некоторые методы постобработки также могут повысить прочность готовых изделий, помогая уменьшить их анизотропные свойства.

В этой статье будут обсуждаться наиболее распространенные методы постобработки в FDM 3D печати.

Постобработка деталей, напечатанных по технологии FDM

Удаление поддержек

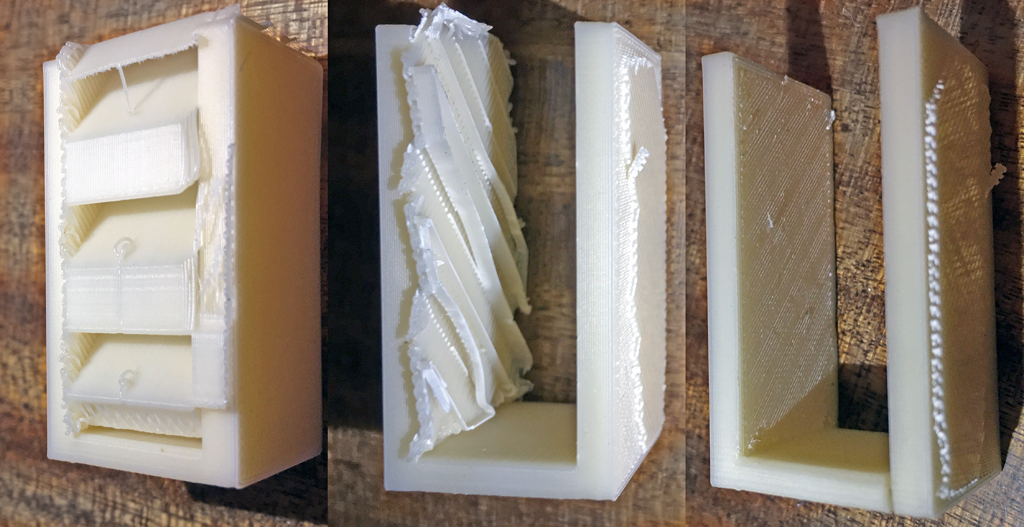

Слева-направо. Оригинальная печать с поддержкой, плохое удаление поддержки и качественное удаление поддержки.

Инструменты и материалы, которые вам понадобится для данной работы:

Удаление растворимых поддержек при печати 3D принтера с двумя экструдерами

Инструменты и материалы, которые вам понадобится для данной работы:

Полезный совет: ускорьте время растворения материала поддержки, используя ультразвуковой ванну и меняя раствор, как только он станет насыщенным растворенным в себе пластиком. Использование теплого (не горячего) растворителя также ускорит время растворения, если ультразвукового очистителя у вас нет в наличии.

Шлифование пластиковых 3D-печатных изделий

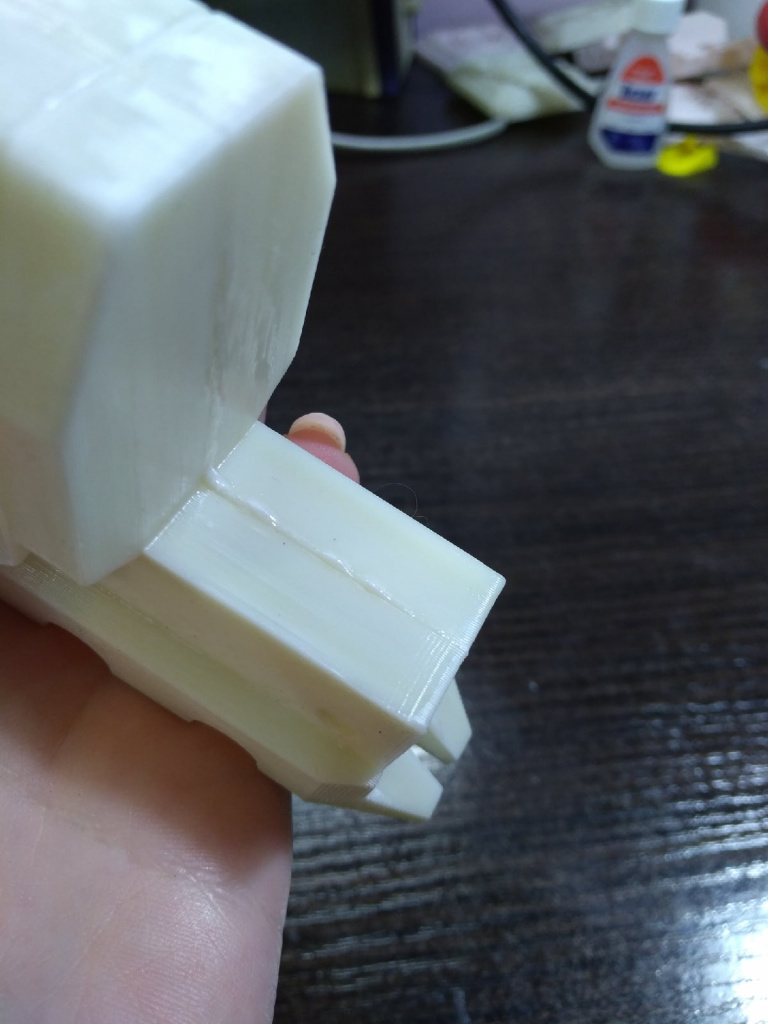

Отшлифованная деталь из коричневого ABS пластика

Рекомендуется смачивать абразив от начала до конца, чтобы предотвратить повреждение детали от трения и нагрева, ну и сохранить наждачную бумагу в чистоте. Отпечаток должен быть очищен с помощью зубной щетки в мыльной воде, а затем ветошью, между градациями шлифования, чтобы предотвратить накопление пыли и «спекание». Ваши FDM детали можно шлифовать вплоть до зернистости в 5000, для достижения блестящей поверхности детали.

Полезный совет:

Всегда шлифуйте небольшими круговыми движениями равномерно по всей поверхности детали. Конечно более удобно шлифовать перпендикулярно или даже параллельно слоям печати, но это может привести к образованию углублений на модели. Если деталь обесцвечивается или если после шлифовки остаётся много мелких царапин, можно использовать промышленный фен. При помощи него, вы осторожно нагреваете деталь, тем самым поверхность немного размягчится и видимые ненужные дефекты ослабнут, либо вовсе исчезнут.

Применение Ацетона при обработке ABS пластика

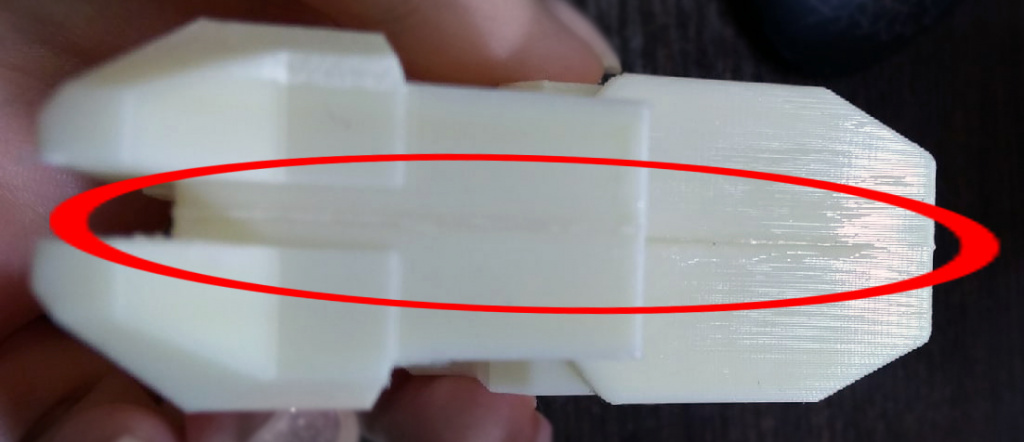

Две белые печатные половинки из АБС, соединенные ацетоном с разбавленным в нем пластиком.

Заполнение неровностей в изделиях из ABS пластика

Модель из серого ABS была с пустотами, после шлифования. Поверхность стала гладкой.

Полезный совет: если на FDM детали перед шлифовкой видны зазоры, заполните их эпоксидной смолой, а затем отшлифуйте один раз до высыхания. Это значительно сократит общее время, необходимое для достижения гладкой поверхности.

Полировка изделий из ABS и PLA

Полезный совет: для полировки мелких деталей прикрепите полировочный круг к бор-машинке с переменной скоростью (или другому вращающемуся инструменту, например, дрели). Настольные шлифовальные машины, оснащенные полирующим кругом, можно использовать для более крупных и прочных отпечатков, но главное, не полируйте слишком долго на одном и том же месте. Это может вызвать расплавление пластика из-за трения.

Грунтовка и покраска 3D печатных изделий

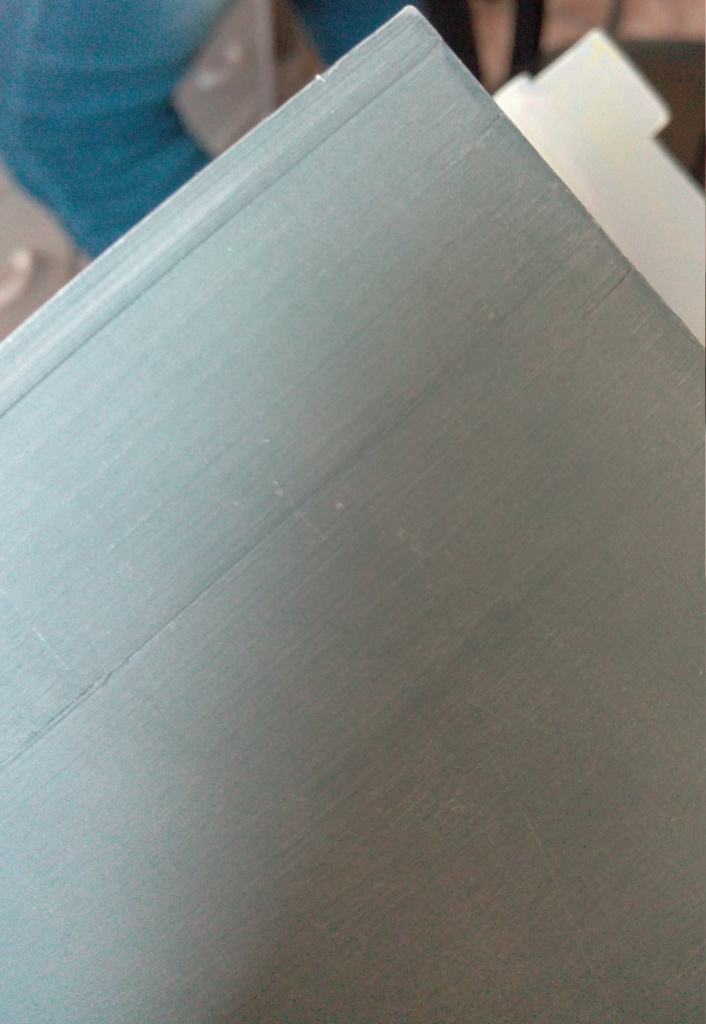

Белая деталь PLA, окрашенная спреем в серый цвет

Как только грунтовка завершена, можно начинать покраску. Покраска может быть выполнена акриловыми красками и кистями художника, но использование аэрографа или аэрозоля может придать более гладкую поверхность.

Аэрозольная краска из хозяйственного магазина, как правило, более густая и ее сложнее контролировать, поэтому лучше использовать краски, специально предназначенные для окраски моделей.

Загрунтованная поверхность должна быть отшлифована и отполирована (шлифовальные и полировальные палочки, используемые в маникюрных салонах, идеально подходят для этого применения), а затем очищена с помощью нетканной салфетки.

Закрасьте модель, используя очень легкие слои; первые несколько слоев будут выглядеть полупрозрачными. Как только краска сформирует непрозрачный слой (обычно после 2-4 слоев), дайте модели просохнуть в течение 30 минут, чтобы краска смогла закрепиться. Осторожно полируйте слой краски палочками для ногтей.

Многоцветные модели могут быть окрашены с использованием малярного скотча. Как только все слои красок будут готовы, удалите ленту и отполируйте краску, используя бумагу для полировки. Бумага для полировки, такая как 3M или Zona, может быть приобретена различных фракций зернистости. Купить её можно пачкой во многих интернет-магазинах. Она придаст краске блеск, которого другим способом никак не добиться.

Полезный совет: при использовании аэрозольной краски не встряхивайте баллончик! Цель состоит в том, чтобы смешать пигмент или грунтовку, встряхивая пропелленты, приведет к образованию пузырьков в аэрозоле. Вместо этого вращайте банку в течение 2-3 минут. Перемешивающий шарик должен кататься, а не греметь.

Ацетоновые бани для изделий из ABS пластика

Сглаженная черная модель лепестка со сферической поверхностью из ABS пластика после ацетоновой бани.

ВАЖНО! При работе с любым растворителем, пожалуйста, следуйте правилам безопасности для химического вещества и всегда соблюдайте соответствующие меры предосторожности!

Небольшой «плот» из алюминиевой фольги или другого стойкого к растворителям материала, следует поместить в середину контейнера с бумажными полотенцами на подкладке.

Далее, поместите вашу деталь на этот плот (любой стороной, выбранной в качестве дна на плоту), и закройте крышку контейнера.

Полировка паром может длиться по-разному, поэтому периодически проверяйте отпечаток. Для увеличения скорости полировки можно использовать нагревание, но необходимо соблюдать осторожность, чтобы предотвратить накопление потенциально взрывоопасных паров.

При извлечении детали из камеры старайтесь вообще не касаться ее, оставив на плоту и вынув из контейнера. Любые точки соприкосновения, с деталью, будут порождать поверхностные дефекты, поскольку внешняя оболочка будет наполовину растворена. Дайте детали полностью высохнуть перед использованием.

ПРИМЕЧАНИЕ. Многие аэрозольные и/или распыленные растворители являются легковоспламеняющимися/взрывоопасными, а пары растворителей могут быть вредными для здоровья человека. Будьте особенно осторожны при нагревании растворителей и всегда работайте в хорошо проветриваемом помещении.

Ванны с химическими растворителями

Подготовьте деталь к погружению, вкрутив крючок с проушиной или маленький винт в незаметную поверхность отпечатка. Пропустите проволоку через ушко крючка или вокруг винта, чтобы можно было опустить ваша деталь в ванну на проволоке. Если проволока слишком тонкая, вы не сможете утопить деталь в растворитель.

После того, как деталь подготовлена, быстро погрузите весь объект в растворитель не более чем на несколько секунд, используя проволоку. Вытащите отпечаток и закрепите на проволоке над сушильной штангой или стойкой, чтобы растворитель полностью испарился с поверхности. Деталь следует аккуратно встряхнуть после того, как вы её извлечёте, чтобы облегчить высыхание и избежать накапливания растворителя в углублениях на поверхности.

Полезный совет: если после высыхания деталь имеет непрозрачный беловатый цвет, его можно на некоторое время подвешивать над ванной для растворителя, чтобы испаряющиеся пары слегка растворили поверхность. Это восстановит цвет отпечатка и обеспечит глянцевый внешний слой.

Использование эпоксидной смолы для обработки отпечатков

Деталь отшлифована и покрыта эпоксидной смолой.

Тщательно смешайте смолу и отвердитель в соответствии с инструкциями. Перемешивайте плавно, дабы минимизировать количество пузырьков воздуха. Чем быстрее высыхает эпоксидка, тем лучше. Большинство эпоксидных смол имеют рабочее время высыхания всего 10-15 минут, поэтому производите работы по постобработке в соответствующем порядке.

Нанесите первый слой эпоксидной смолы, используя пенный аппликатор, и постарайтесь свести к минимуму скопление смолы на утопленных поверхностях или других деталях отпечатка. Как только ваша деталь будет достаточно покрыта смолой, дайте ей полностью отвердеть в соответствии с инструкциями производителя. Одного слоя может быть достаточно, для того чтобы сгладить деталь, но для оптимального внешнего вида, отпечаток должен быть слегка отшлифован тонкой наждачной бумагой (1000 зернистости или выше). Удалите пыль нетканной салфеткой и нанесите второй слой эпоксидной смолы, по той же схеме.

Процесс обработки: металлическое покрытие может быть сделано с помощью гальваники в домашних условиях или в профессиональной мастерской. Правильная металлизация требует глубокого знания материалов, и то, что вы можете сделать дома, имеет определённые ограничения по сравнению с тем, что можно сделать в профессиональной мастерской.

Для лучшей отделки и более широкого диапазона вариантов покрытия, включая хромирование – мастерская будет самым лучшим вариантом. Для ясности процесс гальванизации с медью будет описан ниже.

Дома гальванизацию можно сделать с использованием пластины меди или никеля. Крайне важно, чтобы поверхность обрабатываемого отпечатка была максимально гладкой перед нанесением покрытия; любые неровности и видимые линии слоёв, начнут выделяться после нанесения покрытия.

Подготовьте очищенный и отшлифованный отпечаток. Покрыв пластик тонким слоем высококачественной проводящей краски или раствора ацетона и графита (если изготовлен из ABS). Дайте электропроводному покрытию полностью высохнуть и при необходимости отшлифуйте, чтобы обеспечить гладкую поверхность. Крайне важно свести к минимуму контакт с отпечатком или надеть перчатки, так как кожное сало на ваших пальцах будет влиять на процесс нанесения покрытия.

Вставьте винт или крючок с ушком в незаметную поверхность детали, по аналогии с окунанием в растворитель.

Прикрепите к одному из выводов выпрямителя. Это будет служить катодом. Подключение должно быть выполнено к отрицательному выводу выпрямителя. Подсоедините медный анод к положительному выводу выпрямителя, используя второй силовой провод, и заполните ёмкость достаточным количеством раствора для гальваники, так, чтобы отпечаток и медный анод полностью скрылись. Включите силовой выпрямитель. После того, как выпрямитель включен, убедитесь, что деталь ни в коем случае не касается анода.

ВАЖНО! Будьте очень осторожны на этом этапе. После того, как деталь опущена в ванну, и система находится под напряжением, любой контакт с раствором, анодом или катодом могут привести к травме!

Установите выпрямитель питания на 1-3 вольта. После этого начнётся процесс металлизации, до тех пор, пока деталь не будет полностью покрыта металлом. Напряжение может быть увеличено для уменьшения времени нанесения покрытия, но не должно превышать 5 вольт. Просто выключите выпрямитель и удалите отпечаток после нанесения удовлетворительного покрытия. Высушите отпечаток с помощью полотенец из микрофибры. Покройте деталь специальным лаком для металла после высыхания. Это защитит её от коррозии.

Что ж, а на этом у нас все! Надеемся эта статья была для Вас полезна!

Не забывайте подписываться на наш YouTube канал: