Чем обосновываются при выборе числа ручьев штампа

Изучение силоэнергетических параметров

Результаты моделирования показали, что кривая “сила деформи-рования – степень деформации” (приложение 2, рис. 6П2) имеет три участка: I – соответствует свободной осадке заготовки; II – заполне-нию ручья штампа при соприкосновении заготовки с боковой его поверхностью; III – вытеснению материала заготовки в облой и окончательному формированию поковки.

Оборудование, инструмент и материалы

3.1. Гидравлический пресс ручного действия (см. рис. 4, б).

3.2. Штампы в натуре для объемной штамповки коромысла, лопаток газотурбинных двигателей и др.

3.3. Макет рисунка штампа для объемной штамповки коромы-сла с приведенными заготовками после каждого перехода (см. приложение 1).

3.4. Штампы экспериментальные для объемной штамповки и просечной штамп (рис. 7, а, в).

3.6. Цилиндрический образец из чистого свинца (рис. 7, б).

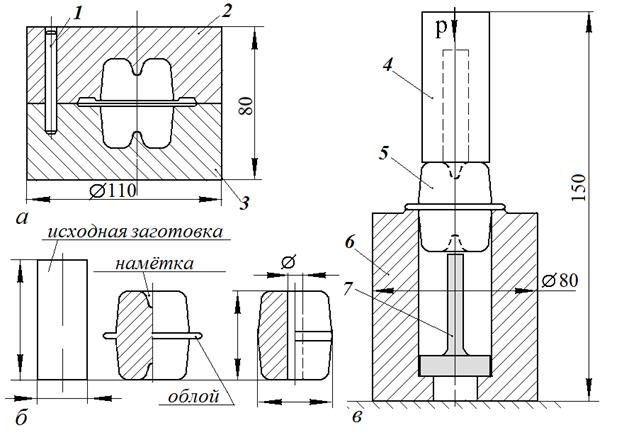

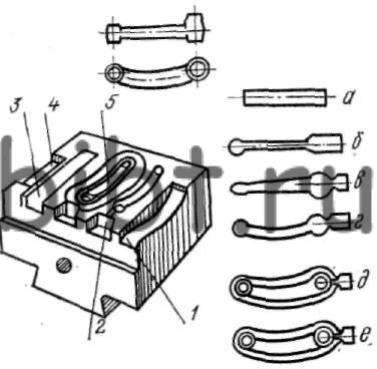

Рис. 7. Конструкция штампов для объемной штамповки (а) и просечного штампа (в), поковка (б): 1 – направляющие; 2,3 – верхний и нижний штампы; 4 – пуансон; 5 – поковка; 6 – матрица; 7 – просечка

Последовательность выполнения работы

4.1. Изучить конструкцию штампов, используя экспонаты, представленные в лаборатории.

4.2. Изучить оборудование, предназначенное для ГОШ.

4.3. Отштамповать поковку на гидропрессе, обрезать облой и пробить отверстие.

4.4. Нанести размеры на рисунке исходной заготовки и поковки (см. рис.7, б).

4.5. Определить силу штамповки по манометру пресса и расчетными методами. Сопоставить результаты и сделать выводы по работе.

4.6. Самостоятельно изучить устройство штамповочного оборудования (приложение 3).

Содержание отчёта

5.1. Цель и название работы.

5.2. Рисунок штампа для штамповки коромысла.

5.3. Расчеты по определению усилия штамповки теоретичес-кими и экспериментальными методами.

5.4. Эскиз полученной штамповки с нанесенными размерами.

5.5. Вывод по работе с анализом полученных результатов.

6. Контрольные вопросы

6.1. Что называется объемной штамповкой?

6.2. С какой целью подвергают нагреву исходные заготовки перед штамповкой?

6.3. В чем различие между облойной и безоблойной штамповкой и в каких случаях они применяются?

6.4. Для чего служит облойная канавка в открытом штампе?

6.4. Перечислите преимущества и недостатки штамповки в открытом и закрытом штампе.

6.5. Какие преимущества и недостатки имеет ГОШ перед сво-бодной ковкой?

6.6. Какой инструмент называется штампом?

6.7. Что называется переходом штамповки?

6.8. Какие Вы знаете ручьи в штампах ГОШ и для выполнения каких переходов они предназначены? Для чего служит выемка для клещей в штампах?

6.9. Как располагаются ручьи или вставки с ручьями относительно друг друга в молотовых штампах и штампах КГШП?

6.10. Чем обосновываются при выборе числа ручьёв штампа?

6.11. Какие конструктивные элементы содержит молотовой штамп, и какие детали входят в конструкцию штампа КГШП? Для чего они предназначены? Расскажите об этом, используя натуральные штампы, имеющиеся в лаборатории.

6.12. Как устроен и работает экспериментальный гидравли-ческий пресс?

6.13. Какие методы определения силы деформирования Вы знаете?

6.14. Какие факторы приводят к уменьшению технологических отходов при штамповке на КГШП по сравнению со штамповкой на молотах?

6.15. В чем заключается экспериментальный метод определения силы деформирования?

6.16. Объясните назначение и возможности программного паке-та Deform – 3D.

Список литературы

1. Технология конструкционных материалов /Т. М. Барсукова, Л. Н. Бухаркин, А. М. Дальский и др.; Под ред. А. М. Дальского.

– М.: Машиностроение, 2006. – 340 с.

2. Ковка и штамповка: Справочник. В 4 – х т. / Ред. Совет:

Е. И. Семёнов и др. – М.: Машиностроение, 1986. – Т. 2. Горячая штамповка /Под ред. Е. И. Семёнова, 1986. – 592 с.

3. Электронный ресурс: delta-grup.ru/bibliot/8/27. htm. Молотовые штампы и штампы КГШП.

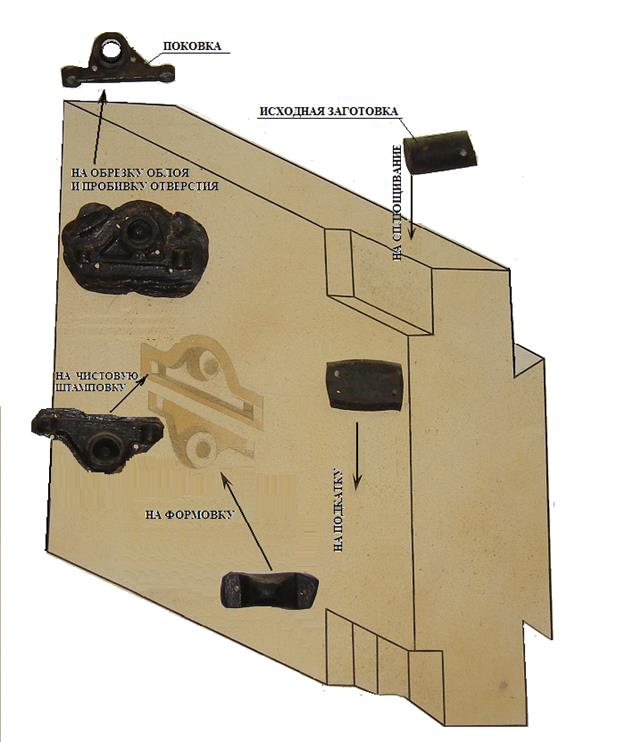

Переходы штамповки поковки коромысла клапана в открытом молотовом штампе (планшет)

Штампом называется инструмент для обработки давлением, поверхность или контур одной или обеих частей которого соответствует контуру обрабатываемой детали. Штампы относятся к узкоспециализированному инструменту. Слeдoвaтельно, для получения деталей различных по массе и конфигурации возникает необходимость изготовления своего штампа для каждой детали.

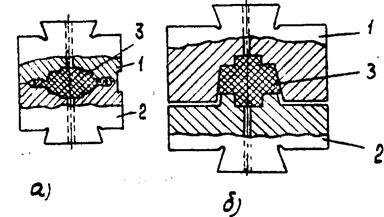

Рис. 37. Штампы для открытой и закрытой штамповки:

б — закрытый штамп; 1 — верхняя половина штампа;

2 — нижняя половина штампа; 3 — изделие

При штамповке в открытом штампе поковка получается с облоем — заусенцем по месту разъема штампа. Облой с поковки удаляется с помощью обрезных штампов. При штамповке с облоем полость штампа хорошо заполняется металлом, так как объем заготовки берется больше объема полости штампа. Таким образом, штамповка в открытых штампах допускает применение заготовок, отличающихся между собой по массе и объему. Штамповка в открытых штампах обычно производится на молотах, прессах и ковочных вальцах.

Безоблойная штамповка представляет собой деформацию металла в закрытых штампах, в которых образование облоя не предусматривается.

Для получения поковок в закрытом штампе без избытка и недостатка металла требуется строгое равенство объема заготовки объему полости штампа, иначе при излишке металла штамп не закроется и поковка не будет сформирована, а при недостатке металла — будет неполное заполнение полости штампа. Такие поковки идут в брак.

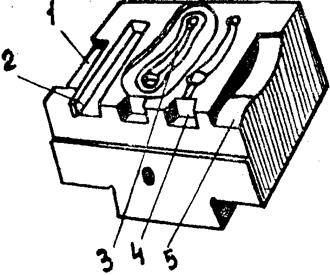

Рис. 38. Многоручьевой штамп:

1 — протяжной ручей; 2 — подкатной ручей; 3 — окончательный ручей; 4 — предварительный ручей; 5 — гибочный ручей

Облойная и безоблойная штамповка на молоте может осуществляться в одноручьевых или многоручьевых штампах.

Одноручьевые штампы применяются для получения поковок несложной конфигурации, формы и размеров. Изготовление поковок сложной формы осуществляется в многоручьевых штампах, состоящих из заготовительных и штамповочных ручьев. Заготовительные ручьи предназначены для подготовки заготовки к последующей штамповке. Штамповочные ручьи предназначены для окончательного формирования поковки. 3аготовительные ручьи размещаются в одном общем или в нескольких отдельных штампах. На рис. 38 показан многоручьевой штамп с последовательным изготовлением поковки по переходам.

Многоручьевые формовочные штампы, прикрепляемые к pa6очим органам оборудования, применяются для объемной штамповки деталей сложной формы с переменными сечениями по длине: шатуны, коленчатые валы, изогнутые рычаги, детали автоматики, крестовины и т. д. Формовочные штампы этого типа выполняются с несколькими ручьями. Одна группа ручьев — заготовительных — служит для предварительного формообразования заготовки; другая группа — штамповочных — для предварительной и окончательной объемной штамповки. Мерная заготовка из проката сначала последовательно обрабатывается в заготовительных ручьях, в которых ей придается форма, близкая к очертаниям штамповочного ручья, а затем при том же нагреве штампуется в штамповочных ручьях. Перекладка заготовок из ручья в ручей при небольших размерах производится кузнечными клещами.

К заготовительным ручьям, служащим главным образом для предварительного перераспределения металла заготовки вдоль ее оси, относятся:

— протяжной ручей — служит для уменьшения поперечного сечения и увеличения длины заготовки;

— подкатной ручей — служит для точного распределения металла по длине заготовки за счет уменьшения ее поперечных сечений на одних участках и увеличения их на других;

Чтобы распечатать файл, скачайте его (в формате Word).

Штампы

В зависимости от вида оборудования, на котором устанавливают штампы, их разделяют на следующие группы:

Перечисленные штампы могут быть подразделены по технологическому, конструктивному и другим признакам.

В зависимости от вида деформации и характера течения металла при заполнении рабочей полости штампы делятся на открытые — с облойными канавками и закрытые — безоблойные.

По конструктивному признаку различают штампы с одной плоскостью разъема, с двумя плоскостями разъема, цельноблочные и со вставками в блоках, сборные в пакетах и другие.

По количеству ручьев штампы разделяются на одноручьевые и многоручьевые.

| а — одноручьевой с площадкой для осадки заготовки, б — многоручьевой; ручьи: 1 — протяжной; |

Одноручьевые штампы применяют для изготовления простых по форме поковок или для штамповки заготовок, предварительно подготовленных свободной ковкой или прокатыванием.

| 1 — заготовка, подвергнутая: 5 — предварительной штамповке; 6 — окончательной штамповке; 7 — с того же нагрева последовавтельно отштампованная вторая поковка из парной заготовки. |

Эта подготовка состоит в перераспределении металла с приближением сечения заготовки к форме будущей поковки.

Многоручьевые штампы применяют для изготовления поковок сложной формы, у которых отдельные сечения резко отличаются друг от друга. В каждом ручье многоручьевого штампа исходная заготовка последовательно формоизменяется, превращаясь в поковку с одного нагрева.

В крупносерийном и массовом производстве в основном применяют многоручьевые штампы. Ручьи многоручьевого штампа можно классифицировать следующим образом:

Заготовительные ручьи, в зависимости от характера выполняемых работ, подразделяются на формовочный, пережимной, подкатной, протяжной, гибочный и площадку для осадки заготовок.

Пережимной ручей служит для уширения заготовки поперек оси при небольшом перемещении металла вдоль оси, что облегчает, заполнение полости последующего ручья. В следующий штамповочный ручей заготовку подают без кантовки.

Подкатной ручей необходим для набора металла, т. е. увеличения одних поперечных сечений заготовки за счет уменьшения других, и для перемещения объема металла вдоль оси заготовки. Работа выполняется за несколько ударов с кантовкой на 90° после каждого из них.

Протяжной ручей служит для уменьшения площадей поперечного сечения отдельных участков заготовки при увеличении их длины. Протяжку заготовки ведут при смещении заготовки вдоль оси протяжки и с поворотом вокруг нее на 90° после каждого удара.

Гибочный ручей предназначается для изгиба заготовки, как этого требует кривизна поковки и плоскости разъема. Гибку выполняют однимдвумя ударами, после чего заготовку переносят в следующий штамповочный ручей с кантовкой на 90°.

Площадка для осадки представляет собою плоскую поверхность чаще всего на левом переднем углу штампа, на которой перед штамповкой заготовки в торец уменьшают высоту заготовки. При осадке заготовки происходит удаление окалины с ее поверхности.

Штамповочные ручьи разделяются на

Предварительный — черновой штамповочный ручей служит, главным образом, для разгрузки и уменьшения износа окончательного чистового ручья. В черновом штамповочном ручье образуется предварительная форма поковки.

Окончательный — чистовой штамповочный ручей служит для придания точной формы и размеров горячей поковке с учетом величины усадки при охлаждении. По контуру поковки в плоскости разъема штампа образуется облой (заусенец).

Многоручьевой цельноблочный штамп для паровоздушного штамповочного молота показан на рисунке.

Отдельные ручьи выбраны (изготовлены) и расположены на штампе в следующем порядке: заготовительные по краям справа и слева, а штамповочные в средней части, ближе к центру.

Многоручьевой штамп пакетного типа к кривошипному прессу

1 — пакет,

2, 3, 4 — гибочный, черновой, чистовой ручьи,

5 — поковка по переходам (гибка, черновая и чистовая штамповка).

Блоки изготовляют из углеродистой стали, а полуматрицы (вставки) и пуансоны из легированной штамповой стали. В зависимости от сложности поковки и характера высадки штамповку осуществляют в одном или нескольких последовательных ручьях.

«Свободная ковка», Я.С. Вишневецкий

Изучение энергосиловых параметров

Результаты моделирования показали, что кривая “сила деформи-рования – степень деформации” (приложение 2, рис. 6П2) имеет три участка: I – соответствует свободной осадке заготовки; II – заполне-нию ручья штампа при соприкосновении заготовки с боковой его поверхностью; III – вытеснению материала заготовки в облой и окончательному формированию поковки.

Оборудование, инструмент и материалы

3.1. Гидравлический пресс ручного действия (см. рис. 4, б).

3.2. Штампы в натуре для объемной штамповки коромысла, лопаток газотурбинных двигателей и др.

3.3. Макет рисунка штампа для объемной штамповки коромы-сла с приведенными заготовками после каждого перехода (см. приложение 1).

3.4. Штампы экспериментальные для объемной штамповки и просечной штамп (рис. 7, а, в).

3.6. Цилиндрический образец из чистого свинца (рис. 7, б).

Рис. 7. Конструкция штампов для объемной штамповки (а) и просечного штампа (в), поковка (б): 1 – направляющие; 2,3 – верхний и нижний штампы; 4 – пуансон; 5 – поковка; 6 – матрица; 7 – просечка

Последовательность выполнения работы

4.1. Изучить конструкцию штампов, используя экспонаты, представленные в лаборатории.

4.2. Изучить оборудование, предназначенное для ГОШ.

4.3. Отштамповать поковку на гидропрессе, обрезать облой и пробить отверстие.

4.4. Нанести размеры на рисунке исходной заготовки и поковки (см. рис.7, б).

4.5. Определить силу штамповки по манометру пресса и расчетными методами. Сопоставить результаты и сделать выводы по работе.

4.6. Самостоятельно изучить устройство штамповочного оборудования (приложение 3).

Содержание отчёта

5.1. Цель и название работы.

5.2. Рисунок штампа для штамповки коромысла.

5.3. Расчеты по определению усилия штамповки теоретичес-кими и экспериментальными методами.

5.4. Эскиз полученной штамповки с нанесенными размерами.

5.5. Вывод по работе с анализом полученных результатов.

6. Контрольные вопросы

6.1. Что называется объемной штамповкой?

6.2. С какой целью подвергают нагреву исходные заготовки перед штамповкой?

6.3. В чем различие между облойной и безоблойной штамповкой и в каких случаях они применяются?

6.4. Для чего служит облойная канавка в открытом штампе?

6.4. Перечислите преимущества и недостатки штамповки в открытом и закрытом штампе.

6.5. Какие преимущества и недостатки имеет ГОШ перед сво-бодной ковкой?

6.6. Какой инструмент называется штампом?

6.7. Что называется переходом штамповки?

6.8. Какие Вы знаете ручьи в штампах ГОШ и для выполнения каких переходов они предназначены? Для чего служит выемка для клещей в штампах?

6.9. Как располагаются ручьи или вставки с ручьями относительно друг друга в молотовых штампах и штампах КГШП?

6.10. Чем обосновываются при выборе числа ручьёв штампа?

6.11. Какие конструктивные элементы содержит молотовой штамп, и какие детали входят в конструкцию штампа КГШП? Для чего они предназначены? Расскажите об этом, используя натуральные штампы, имеющиеся в лаборатории.

6.12. Как устроен и работает экспериментальный гидравли-ческий пресс?

6.13. Какие методы определения силы деформирования Вы знаете?

6.14. Какие факторы приводят к уменьшению технологических отходов при штамповке на КГШП по сравнению со штамповкой на молотах?

6.15. В чем заключается экспериментальный метод определения силы деформирования?

6.16. Объясните назначение и возможности программного паке-та Deform – 3D.

Список литературы

1. Технология конструкционных материалов /Т. М. Барсукова, Л. Н. Бухаркин, А. М. Дальский и др.; Под ред. А. М. Дальского.

– М.: Машиностроение, 2006. – 340 с.

2. Ковка и штамповка: Справочник. В 4 – х т. / Ред. Совет:

Е. И. Семёнов и др. – М.: Машиностроение, 1986. – Т. 2. Горячая штамповка /Под ред. Е. И. Семёнова, 1986. – 592 с.

3. Электронный ресурс: delta-grup.ru/bibliot/8/27. htm. Молотовые штампы и штампы КГШП.

Переходы штамповки поковки коромысла клапана в открытом молотовом штампе (планшет)

Многоручьевые штампы для изготовления поковок сложной конфигурации.

Многоручьевые штампы предназначены для изготовления поковок сложной конфигурации, причем на них выполняются как подготовительные операции, так и окончательная штамповка. В многоручьевых штампах имеется два вида ручьев: заготовительные и штамповочные. К заготовительным относятся пережимной, гибочный, протяжной, подкатной, к штамповочным — предварительный и окончательный ручьи.

Назначение заготовительных ручьев следующее:

пережимной—для пережима объема металла, необходимого для получения детали (при штамповке из прутка) либо для пережима заготовки в том месте, где на поковке имеется утонение;

гибочный — для штамповки деталей изогнутой формы; форма ручья соответствует требуемому изгибу поковки;

протяжной — для получения промежуточной заготовки в случае, если необходимо протянуть часть заготовки или оттянуть хвост под захват клещами;

подкатной — для перераспределения объема ранее протянутой заготовки с целью набора металла в тех местах, где штампуемое изделие имеет утолщения.

Предварительный штамповочный ручей применяется для изготовления грубых форм поковки, окончательный — для придания поковке законченной формы, соответствующей форме и размерам холодной поковки с учетом температурной усадки. Обычно для стали усадка принимается в размере 1,5%.

На штампах могут также предусматриваться площадки для предварительной осадки заготовок и отрезные ножи для штамповки от прутка.

Наибольшую нагрузку при штамповке несет чистовой (окончательный) ручей. Поэтому он располагается по оси штампа во избежание перекоса и поломки штока.

На рис. 72 показана штамповка в многоручьевом штампе, переходы штамповки и расположение ручьев в нижнем штампе.

Рис. 72. Штамповка в многоручьевом штампе:

а — исходная заготовка; б — протяжка; в — подкатка; г — гибка; д — предварительная штамповка; е — окончательная штамповка; 1 — гибочный ручей; 2 — предварительный ручей; 3 — подкатной ручей; 4 — протяжной ручей; 5 — окончательный ручей