Чем обеспечивается избыточное давление воздуха подаваемого в цилиндры дизеля тепловоза чмэ3

Чем обеспечивается избыточное давление воздуха подаваемого в цилиндры дизеля тепловоза чмэ3

ПРАВИЛА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ТЕКУЩИХ РЕМОНТОВ ТЕПЛОВОЗОВ ЧМЭ2, ЧМЭ3

(взамен Временных технических указаний по деповскому ремонту тепловозов серий ЧМЭ2, ЧМЭ3 от 13.05.71)

заместитель министра путей сообщения Б.Д.Никифоров 13.09.85 г.

В правилах изложены основные положения по техническому обслуживанию и текущим ремонтам тепловозов ЧМЭ2, ЧМЭ3 в локомотивных депо и пунктах технического обслуживания; даны нормы допускаемых размеров и износов деталей; приведены перечень деталей, подлежащих магнитному контролю, карта смазки, а также технические требования, предъявляемые при испытании сборочных единиц и агрегатов после ремонта.

При разработке Правил были использованы результаты исследований Уральского отделения ВНИИЖТа, замечания и предложения служб локомотивного хозяйства по Временным техническим указаниям по деповскому ремонту тепловозов серий ЧМЭ2, ЧМЭ3 (издания 1971 г.), действующий инструкции, материалы завода-изготовителя, а также учтен опыт работы локомотивных депо сети дорог. В настоящих Правилах учтены изменения конструкции и модернизации узлов тепловозов.

Рассчитаны на работников локомотивных депо, связанных с ремонтом и эксплуатацией тепловозов. Ил.2, табл.12.

Заведующий редакцией В.А.Дробинский

1. ОРГАНИЗАЦИЯ РЕМОНТА

1.1. Организация и планирование ремонта

1.1.1. Исправное и работоспособное техническое состояние тепловозов обеспечивать строгим соблюдением установленной системы планово-предупредительного ремонта путем своевременного (в установленные сроки), качественного выполнения и в полном объеме работ, установленных настоящими Правилами.

Система планово-предупредительного технического обслуживания и текущих ремонтов тепловозов в депо подразделяется на:

техническое обслуживание ТО-1;

техническое обслуживание ТО-2;

техническое обслуживание ТО-3;

техническое обслуживание ТО-4;

текущий ремонт ТР-1;

текущий ремонт ТР-2;

текущий ремонт ТР-3.

1.1.2. Продолжительность работы тепловозов между техническими обслуживаниями ТО-3 и текущими ремонтами ТР-1, ТР-2, ТР-3 для каждого депо устанавливается начальником дороги в зависимости от интенсивности загрузки каждой серии тепловозов на основе норм для дороги, утвержденных Главным управлением локомотивного хозяйства МПС.

В период гарантийного срока работы тепловозов, прибывших с завода-изготовителя, периодичность и объем технических обслуживаний и текущих ремонтов должны производиться согласно инструкции завода-изготовителя по эксплуатации и обслуживанию данной серии тепловозов.

После гарантийного пробега обслуживания и ремонты должны выполняться по установленным нормам межремонтных пробегов.

Для равномерной загрузки ремонтных цехов разрешается производить постановку отдельных тепловозов на техническое обслуживание ТО-3 и текущие ремонты ТР-1, ТР-2 и ТР-3 с отклонением от установленных норм пробега до 10%.

Обточку бандажей колесных пар тепловозов без выкатки (техническое обслуживание ТО-4) разрешается совмещать с техническим обслуживанием ТО-3 и текущими ремонтами ТР-1 и ТР-2, увеличивая при этом время простоя тепловоза в ремонте из расчета 1-1,2 ч на обточку одной колесной пары.

1.1.3. Планы технических обслуживаний и текущих ремонтов устанавливаются в соответствии с действующими приказами МПС.

1.1.4. Объем выполняемых работ для каждого вида технического обслуживания и текущего ремонта, необходимость замены и способы восстановления деталей устанавливаются настоящими Правилами. Технологический процесс ремонта колесных пар, роликовых букс, рессор, ударно-тяговых устройств, автотормозов, скоростемеров, автостопов и другого специального оборудования тепловозов производится по действующим инструкциям МПС.

Приготовление и контроль за качеством воды для охлаждения дизелей производить согласно действующим инструкциям.

1.1.5. Вновь изготовляемые при текущих ремонтах детали тепловоза по качеству изготовления, отделке, точности, взаимной пригонке, установке и сборке должны соответствовать согласованным МПС техническим условиям и чертежам на постройку новых тепловозов с учетом последних изменений, внесенных с целью улучшения конструкции тепловоза. Вновь изготовленные детали маркировать согласно чертежам.

1.1.6. Материалы, полуфабрикаты и запасные части, применяемые при ремонте, должны соответствовать Государственным стандартам и техническим условиям, каждая партия материалов, полуфабрикатов, запасных частей, поступающих в депо, должна иметь сертификат. Качество материалов, применяемых при ремонте тепловоза, периодически (в установленный срок) проверять в лаборатории.

1.1.7. Измерительные приборы, инструменты и устройства, применяемые для проверки и испытания тепловоза, дизеля, сборочных единиц, агрегатов, электрических машин, деталей и материалов, содержать в постоянной исправности и подвергать поверке в установленные сроки. Кроме того, приборы и мерительные инструменты по установленному Государственным комитетом СССР по стандартам перечню должны проходить обязательную государственную поверку.

1.1.8. В процессе ремонта мастера и освобожденные бригадиры соответствующих цехов и участков должны лично принимать от исполнителей работы по ремонту и сборке сборочных единиц, агрегатов и машин. Мастер или бригадир должен участвовать при выполнении наиболее ответственных работ, проверок и испытаний.

1.1.9. Приемщики локомотивов депо обязаны обеспечить в процессе ремонта и сборки агрегатов тепловозов тщательный контроль за выполнением важнейших операций, качеством отремонтированных сборочных единиц и своевременную их приемку.

1.1.10. Ремонт сборочных единиц и агрегатов тепловозов производить в строгом соответствии с настоящими Правилами и действующими чертежами. Если отдельные нормативы и требования по ремонту деталей и сборочных единиц не отражены в настоящих Правилах, начальнику депо или его заместителю совместно с приемщиком локомотивов предоставляется право под их личную ответственность самостоятельно решать эти вопросы, исходя при этом из технической целесообразности и безусловного обеспечения безопасности движения поездов и маневровой работы.

1.1.11. Порядок разборки, сборки и испытания отдельных сборочных единиц и агрегатов (объектов ремонта) устанавливается технологическими инструкциями, утвержденными Главным управлением локомотивного хозяйства и настоящими Правилами.

1.1.12. На тепловозы, назначенные для ремонта в другие депо, составляются предварительные описи их состояния, которые доставляются в пункты ремонта не позднее чем за 15 дней до начала месяца постановки их в ремонт. В предварительной описи должны быть указаны номера и пробеги каждого электродвигателя (остова, якоря) от постройки и ранее выполненных ремонтов по аналогии с формой ТЭУ-13 предварительной описи состояния электровоза, градации коренных и шатунных подшипников, а также толщина бандажей колесных пар.

При отправлении тепловоза в другое депо одновременно с ним должны отправляться сверенные с действительными номерами машин и агрегатов и заполненные согласно указаниям МПС технические паспорта, а также карты измерений их основных деталей.

Тепловоз должен быть снабжен исправным инструментом, противопожарными средствами, инвентарем для возможности следования в пункт ремонта и обратно в депо приписки.

Запрещается отправлять в ремонт тепловозы при отсутствии технических паспортов, незаполненных паспортов согласно требованиям МПС или несоответствующих действительным номерам.

1.1.13. Снятие или замена отдельных частей сборочных единиц машин и агрегатов или другого оборудования тепловоза, отправляемого на ремонт в другое депо, запрещается. Инструмент и вспомогательный инвентарь (посуда, сигнальные средства), принадлежащие данному тепловозу, пополняют и ремонтируют в депо приписки тепловоза.

1.1.15. Измерение деталей ответственных сборочных единиц тепловоза с занесением результатов в карту измерений следует производить при текущих ремонтах ТР-2 и ТР-3. Измерения должен производить специальный работник (техник) депо, сдавший установленным порядком экзамен по метрологии на право производства измерений.

1.1.16. Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приемке, сдаче и в процессе эксплуатации тепловозов по перечню работ, установленному службой локомотивного хозяйства.

Техническое обслуживание ТО-2 выполняется слесарями с участием прикрепленных локомотивных бригад.

Техническое обслуживание ТО-3 и текущие ремонты тепловозов производить комплексными и специализированными бригадами в локомотивных депо и пунктах технического обслуживания, оснащенных необходимым оборудованием, приспособлениями, инструментом и неснижаемым технологическим запасом сборочных единиц и запасных частей.

1.1.17. Организация работ комплексных и ремонтных бригад, специализированных отделений заготовительного цеха и их структура устанавливаются действующими положениями и инструкциями.

На ремонтный персонал, приемщиков и руководителей депо возлагается ответственность за качественное обслуживание и ремонт тепловозов, обеспечивающих их исправную работу между обслуживаниями и ремонтами.

В порядке осуществления контроля за выполнением объемов установленных работ и качеством технического обслуживания, текущего ремонта тепловозов локомотивными, ремонтными бригадами депо и в целях немедленного принятия мер по устранению обнаруженных недостатков в организации и технологии ремонта начальники депо и их заместители обязаны производить периодически (по утвержденному графику) личный осмотр тепловозов при выпуске их из технического обслуживания и текущего ремонта, а также в эксплуатации.

1.1.18. Каждый случай преждевременного выхода из строя тепловоза, дизеля, основных сборочных единиц и электрических машин должен расследоваться в соответствии с действующей Инструкцией о порядке расследования порч локомотивов и моторвагонного подвижного состава.

1.1.19. Все ремонтные работы производить в строгом соответствии с Правилами техники безопасности, производственной санитарии и пожарной безопасности.

1.2. Постановка тепловоза в ремонт

1.2.1. Тепловоз ставит на техническое обслуживание ТО-3 или в любой текущий ремонт прибывшая с ним из последней рабочей смены или из последней поездки локомотивная бригада. Если у этой бригады истекло время работы, постановку тепловоза производит экипировочная бригада. Тепловозы приписки других депо, прибывшие в текущий ремонт, принимает мастер совместно с бригадой, сопровождающей тепловоз, с последующим оформлением акта.

1.2.2. Окончательный объем работы по каждому тепловозу определяется с учетом перечня работ, составленного мастером, осматривавшим тепловоз, замечаний прибывшей локомотивной бригады, записей в Журнале технического состояния тепловоза и утверждается руководством депо.

1.2.3. Во всех случаях постановки в плановые виды технического обслуживания ТО-3 и текущих ремонтов ТР-1, ТР-2, ТР-3 дежурный работник инструментального отделения депо принимает от прибывшей локомотивной или экипировочной бригады инструмент и инвентарь.

1.2.4. До постановки тепловоза на ремонтное стойло должны быть произведены следующие работы:

а) продуты электрические машины и аппараты сухим сжатым воздухом давлением не более 0,20-0,35 МПа (2-3,5 кгс/см );

б) проверены статический напор воздуха, подаваемого для охлаждения тяговых электродвигателей при необходимости, действие измерительных приборов при работающем дизеле, тормозов, песочниц, звуковых сигналов;

в) в летнее время продуты секции холодильника, предварительно открыв боковые и верхние жалюзи и включив вентиляторы холодильника;

г) слито масло из картера дизеля при постановке тепловозов в текущие ремонты ТР-2 и ТР-3. При постановке тепловозов в текущий ремонт ТР-1 масло следует сливать в том случае, когда продолжительность работы тепловоза после последней замены масла превышает установленную норму или масло забраковано лабораторным анализом, или необходимо демонтировать поршни двух и более цилиндров дизеля. В последнем случае масло допускается в дальнейшей работе по заключению химической лаборатории;

д) слита вода из системы охлаждения при постановке тепловоза в текущие ремонты ТР-2 и ТР-3;

е) слито топливо из баков при постановке тепловоза в текущий ремонт ТР-3;

ж) отключен рубильник аккумуляторной батареи, приняты меры, предотвращающие случайный пуск дизеля во время технического обслуживания или ремонта тепловоза. Использование аккумуляторной батареи для проворота коленчатого вала дизеля, освещения и других целей во время технического обслуживания и ремонта запрещается.

1.3. Приемка тепловоза из ремонта

1.3.1. После текущих ремонтов ТР-2 и ТР-3 тепловоз подвергать полным реостатным испытаниям (обкаточным и сдаточным) согласно приложению 2 настоящих Правил. Необходимость контрольно-реостатных испытаний после текущего ремонта ТР-1 определяется п.1.2 приложения 2 настоящих Правил. После реостатных испытаний тепловозы, прошедшие текущий ремонт ТР-3, подвергаются путевым испытаниям с поездом или резервом на расстояние одного-двух перегонов (но не менее 40 км) с участием одного из руководителей депо и приемщика локомотивов. Запрещается производить путевые испытания тепловозов до окончания всех ремонтных работ.

1.3.2. Руководить устранением замеченных в процессе испытаний неисправностей должен мастер ремонтной бригады, производивший ремонт тепловоза. Регулировка тепловых параметров дизеля, электрических аппаратов и ведение реостатных испытаний возлагается на мастера реостатных испытаний. В помощь мастеру реостатных испытаний выделяются слесари ремонтной бригады.

При сдаточных реостатных испытаниях на тепловозе должны присутствовать мастер ремонтной бригады и приемщик локомотивов депо.

1.3.3. Готовность тепловоза к эксплуатации после технического обслуживания ТО-3 или текущего ремонта ТР-1 подтверждается записью мастера ремонтной бригады в книгах установленной формы. Готовность тепловоза после текущих ремонтов ТР-2 и ТР-3 оформляется актом установленной формы за подписями начальника депо или его заместителя и приемщика локомотивов депо.

1.3.4. Контроль за качеством выполненных слесарями работ по ремонту оборудования тепловоза возлагается на руководителей бригад, участвующих в осмотре и ремонте тепловоза. Проверка наиболее ответственных сборочных единиц возлагается непосредственно на приемщика, мастера или освобожденного бригадира ремонтной бригады.

1.3.5. Качество выполнения технического обслуживания ТО-3, текущих ремонтов контролирует приемщик локомотивов депо.

1.3.6. При выпуске тепловоза из технического обслуживания ТО-3 или текущих ремонтов дежурный работник инструментального отделения должен проверить комплектность инструмента и инвентаря в соответствии с описью и выдать его локомотивной бригаде, принимающей тепловоз.

1.3.7. Все неисправности, являющиеся результатом некачественного выполнения работ при текущих ремонтах ТР-2 и ТР-3 и обнаруженные на тепловозе после этих видов ремонта, в течение срока, установленного действующим указанием Главного управления локомотивного хозяйства МПС, должны быть устранены средствами локомотивного депо приписки или депо, производившего ремонт, с составлением акта рекламации и отнесением расходов за счет пункта, ремонтирующего тепловоз. Разрешение спорных вопросов по объему и качеству выполненного ремонта в отдельных случаях допускается вести с вызовом представителя из пункта ремонта тепловоза.

2. ОБЩИЕ УКАЗАНИЯ ПО РЕМОНТУ ТЕПЛОВОЗОВ

2.1. Снятие, разборка и очистка сборочных единиц и агрегатов для ремонта

2.1.1. Разборочные работы необходимо вести исправным инструментом и приспособлениями, обеспечивающими сохранность деталей при демонтаже. Снятые сборочные единицы и детали следует укладывать осторожно, предохраняя их от ударов.

2.1.2. Перед снятием или разборкой ответственных механизмов необходимо произвести следующие работы:

а) проверить наличие на дателях клейм и меток взаимного расположения. Если клеймо или метки спаренности на какой-либо детали отсутствуют или перепутаны, их следует восстановить согласно требованиям чертежа или сделать отметку краской;

б) измерить зазоры между деталями, определить характер износа трущихся деталей в рабочем положении, т.е. в том их положении, в котором они закреплены и прирабатывались в процессе эксплуатации, установить степень деформации деталей;

Тема. Система охлаждения на тепловозах ЧМЭ3.

Установленный на тепловозах дизель имеет водяное охлаждение, необходимость которого обусловлена высоким нагревом отдельных его частей, соприкасающихся с горячими газами.

На тепловозах ЧМЭЗ, ЧМЭЗТ и ЧМЭЗЭ вода используется также для охлаждения дизельного масла в водо-масляном теплообменнике и наддувочного воздуха перед поступлением его в цилиндры дизеля. Так как охлаждение масла и наддувочного воздуха должно осуществляться водой с более низкой температурой по сравнению с водой, охлаждающей дизель, то водяная система имеет два самостоятельных контура циркуляции воды. Температура воды в основном контуре поддерживается в пределах 70 — 85°С, а во вспомогательном — 60 — 70 °С. Циркуляцию воды в каждом контуре осуществляет специальный насос, получающий привод от коленчатого вала дизеля.

Для охлаждения воды основного контура используются шестнадцать, а вспомогательного — восемь водяных секций, установленных в шахте холодильника. Оба контура объединены расширительным баком, укрепленным над шахтой холодильника.

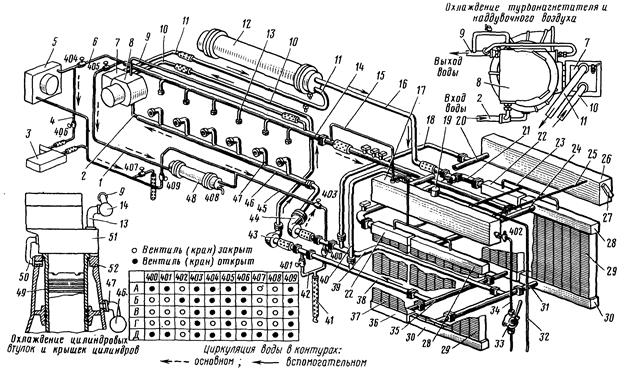

В основном контуре циркуляцию воды обеспечивает насос 44 (рис. 222) центробежного типа, имеющий направление вращения рабочего колеса по часовой стрелке.

Рис.222. Водяная система тепловоза ЧМЭ3:

Охлажденная в секциях радиатора вода засасывается насосом 44 и нагнетается в напорный коллектор 46 охлажденной воды. Из коллектора вода по шести патрубкам 47 поступает в водяные полости блока 52, охлаждая цилиндровые втулки 49. Из блока вода по патрубкам 50 переходит в крышки цилиндров 51, охлаждает их и по патрубкам 13 идет в коллектор горячей воды 14. Часть воды из напорного коллектора по трубопроводу 2 направляется к турбо-нагнетателю 8 для охлаждения частей его корпуса, соприкасающихся с отработавшими газами. После охлаждения турбо-нагнетателя вода по трубопроводу 9 попадает в коллектор горячей воды 14. Передний конец коллектора 14 прикреплен к трубопроводу 24, соединяющему верхние коллекторы 28 секций радиатора основного контура. Пройдя по секциям 29, охлажденная вода собирается в нижних коллекторах 30, соединенных трубопроводом 31, и по трубопроводу 39 вновь засасывается водяным насосом 44. От противоположного конца коллектора 14 часть горячей воды поступает по трубопроводу 6 в калорифер 5, по трубопроводу 4 — на обогрев ступеньки 3 под ногами машиниста, а по трубопроводу 1 — в топливоподогреватель 48. Охлажденная в калорифере, ступеньке и топливо-подогревателе вода, минуя секции радиатора, засасывается насосом 44, к которому подводится по трубопроводу 45. Водяной насос 43 вспомогательного контура засасывает охлажденную воду и по трубопроводу 10 нагнетает ее в охладитель надувочного воздуха 7. Из охладителя 7 вода по трубопроводу 11 направляется к водомасляному теплообменнику 72, где, проходя по его трубкам, охлаждает дизельное масло. Теплообменник 12 соединен трубопроводами 16 и 21 с верхними коллекторами 22 секций радиатора вспомогательного контура. Пройдя по секциям 37, охлажденная вода собирается в нижних коллекторах 36, соединенных общим трубопроводом 35, откуда по трубопроводу 38 снова поступает к водяному насосу 43.

Оба контура охлаждения пополняются водой из общего расширительного бака, для чего между ним и всасывающими трубопроводами 38 и 39 установлены трубопроводы 40 и 18.

Для слива и набора воды в системе имеется общий трубопровод 42, соединенный с всасывающими трубопроводами обоих контуров. Трубопровод 42 соединен с гибким рукавом 41, на конце которого укреплена соединительная головка. Тепловоз экипируют специально подготовленной горячей водой, которая подается в систему под давлением через сливной (приемный) трубопровод 42.

В системе применены четыре термореле (на электрической схеме тепловоза они обозначены РТЖ1, РТЖ2, РТЖ4 и РТЕ). Термореле РТЖ1, РТЖ2 и РТВ установлены на коллекторе горячей воды 14. Два из них (РТЖ1 и РТЖ2) используются для автоматического управления охлаждающим устройством основного контура, а термореле РТВ служит для сигнализации машинисту о перегреве воды, охлаждающей дизель. Термореле РТЖ4 поставлено на трубопроводе 21, соединяющем верхние коллекторы 22. Оно обеспечивает автоматическое управление охлаждающим устройством вспомогательного контура. Термореле РТЖ1, РТЖ2, РТЖ4 и РТВ включаются соответственно при температуре воды 70, 80, 65 и 90 °С, а выключаются при снижении температуры воды на 7 °С.

Расширительный бак содержит необходимый запас воды, обеспечивает пополнение обоих контуров системы водой, воспринимает пар и излишки воды при нагреве и расширении ее в контурах. Расширительный бак состоит из двух емкостей правой 17 и левой 26. Обе емкости сварены из листовой стали и установлены на шахте холодильника над верхними коллекторами 22 и 28, т. е. расширительный бак расположен выше всех остальных частей водяной системы. Между емкостями и каркасом шахты ставят войлочные прокладки, после чего бак прикрепляют четырьмя стальными хомутами. Емкости соединены между собой двумя трубопроводами: верхним 25 малого диаметра и нижним 20 большого диаметра. Нижний трубопровод 20 расположен ближе к дизелю и соединен с всасывающими трубопроводами 18 и 40 контуров охлаждения для пополнения их водой.

Для соединения расширительного бака с атмосферой к заливочной горловине 19 правой емкости прикреплена сигнальная (вестовая) труба 52, выведенная под главную раму тепловоза. При экипировке тепловоза воду набирают до тех пор, пока она не начнет вытекать через сигнальную трубу. Выброс воды и пара через трубу 32 во время эксплуатации тепловоза является следствием перегрева воды.

На передней торцовой стенке левой емкости 26 установлены водомерное стекло 27для контроля за уровнем воды в системе и краник, позволяющий производить отбор воды на анализ.

Для выхода пара и излишков воды при ее нагреве из обоих контуров охлаждения бак соединен с ними двумя специальными трубопроводами. Трубопровод 15 идет от коллектора горячей воды в правую емкость, а трубопровод 23 соединяет правую емкость 17 с четырьмя верхними коллекторами секций 29 и 37. Горловина 19 позволяет заполнять систему водой при отсутствии экипировочных устройств.

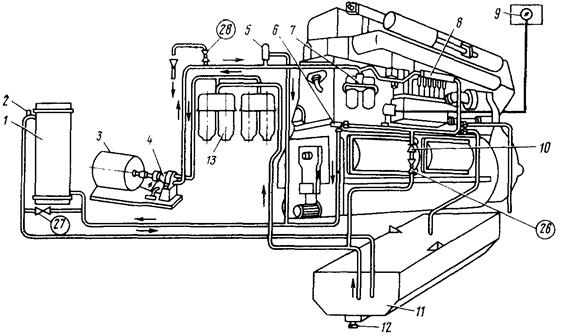

Тема. Топливная система тепловоза ТЭМ2, ЧМЭ3.

Предназначена для хранения, подогрева, очистки и подачи топлива в цилиндры дизеля. В систему входят топливный бак, топливоподогреватель, топливоподкачивающий и ручной насосы, фильтры грубой и тонкой очистки, топливные насосы высокого давления, форсунки, регуляторы и трубопроводы с клапанами. Дизель ПД1М имеет два фильтра грубой очистки 13 и двухсекционный фильтр тонкой очистки 7. Перед фильтром тонкой очистки установлен разгрузочный клапан 5, защищающий топливоподкачивающий насос 4 от перегрузки (рис. 137) Избыточное топливо из коллектора 8 через клапан 6, отрегулированный на давление 0,25 МПа, отводится в топливоподогреватель 1, а из него в топливный бак 11. При работе топливоподогревателя вентиль 27 должен быть закрыт. При работе летом горячая вода не проходит через подогреватель и топливо проходит по нему не подогреваясь. При аварийной системе питания дизеля топливом кран 26 открывают и топливо через обратный шариковый клапан 10 подается благодаря разрежению к плунжерам топливных насосов высокого давления. Просочившееся топливо из форсунок стекает в капельницы, а затем в сливную коробку, куда также стекает топливо из топливных насосов, и оттуда в топливный бак. Выпуск воздуха из системы осуществляется через кран 28.

Рис. 137. Схема топливной системы дизеля ПД1М:

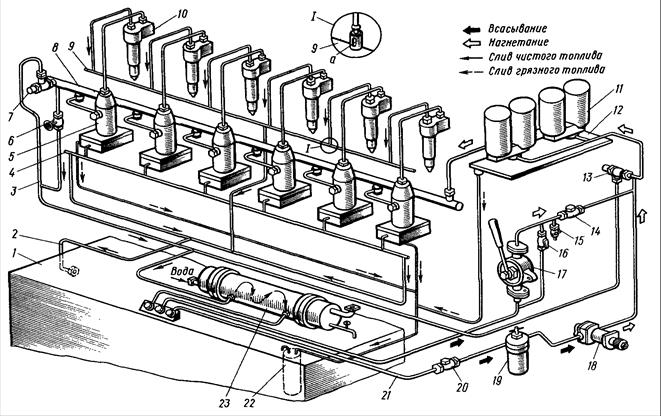

Топливная системаЧМЭ3.При работающем дизеле циркуляцию топлива в системе обеспечивает топливоподкачивающий насос 18 (рис. 138), получающий привод от коленчатого вала дизеля. Насос засасывает топливо из бака 1 через обратный клапан 20 и фильтр грубой очистки 19 и нагнетает через фильтры тонкой очистки 11 в топливный коллектор соединенный шестью перепускными трубками с насосами высокого давления 5. Насосы через форсунки 10 подают топливо под давлением 30 МПа (300 кгс/см ) в цилиндры дизеля.

Давление топлива в коллекторе 8 0,20—0,25 МПа (2,0—2,5 кгс/см2) поддерживается перепускным клапаном 7, установленным на заднем конце коллектора. Параллельно клапану 7 подсоединена сливная труба с вентилем 6, который при работающем дизеле должен быть закрыт. При ремонтах вентиль 6 открывают для слива топлива из коллектора перед снятием топливных насосов высокого давления. При увеличении давления в коллекторе выше установленной нормы избыток топлива сливается перепускным клапаном в бак по трубе 3 через топливоподогреватель 23. Подогрев топлива осуществляется горячей водой, поступающей в топливоподогреватель из основного водяного контура охлаждения дизеля.

Для защиты топливной системы от высокого давления перед фильтрами тонкой очистки 11 поставлен предохранительный клапан 13, отрегулированный на давление 0,53—0,55 МПа (5,3—5,5 кгс/см). При засорении фильтров тонкой очистки клапан открывается и сливает топливо в бак через топливоподогреватель.

Чистое топливо от насосов и форсунок, просочившееся через неплотности между деталями, собирается в сливных коллекторах 4 и 9 и по трубе 2 поступает в бак. При удалении воздуха открывают кран 15, расположенный за насосом 17, и пробки на фильтрах тонкой очистки 11. Параллельно насосу поставлена трубка с краном 16 для слива топлива, просочившегося через обратный клапан 14. В случае использования ручного насоса этот кран закрывают. Обратный клапан 14 не пропускает топливо к ручному насосу при работающем дизеле.